烧结机尾除尘风机性能偏差原因分析及改进*

2017-01-10赵平崇石利德王炯上海金艺检测技术有限公司

赵平崇 石利德 王炯/上海金艺检测技术有限公司

陈雪江/西安交通大学能源与动力工程学院

烧结机尾除尘风机性能偏差原因分析及改进*

赵平崇 石利德 王炯/上海金艺检测技术有限公司

陈雪江/西安交通大学能源与动力工程学院

本文从系统状态及风机本体性能两个方面对现役烧结机尾除尘风机(EP风机)的性能偏差进行了详细的综合分析,并指出了该风机不足之处。通过对风机进气箱、蜗壳结构、蜗舌间隙及蜗壳出口扩压部分等部件进行了局部改造,提高了风机性能,并总结出风机改造中需要注意的三点相关问题。

除尘风机;风机性能;综合分析

0 引言

在我国钢铁生产流程中,烧结生产排放的废气污染物占整个流程的43%以上[1-2],解决烧结生产中所产生的废气污染问题,对彻底治理钢铁企业的污染具有重要意义。除尘系统是钢铁企业中影响环境质量的重要系统,除尘风机则是除尘系统的主要动力设备,其运行性能直接关系到除尘能力和岗位粉尘浓度及电耗的大小。

某钢铁企业炼铁厂对烧结机尾除尘系统进行了电除尘器改脉冲袋式除尘器的技术改造[3],并相应地改造风机和提高了风机能力。改造后发现风机性能偏低,达不到设计及运行要求。本文以该厂烧结机尾除尘系统为例,对改造后除尘风机性能低下的原因从系统状态及风机本体性能方面[4]进行综合研究和分析,并提出相应的改善措施。

1 系统状态的分析

系统状态是否正常,主要指的是系统运行工况参数是否与设计值符合,阻力是否过大,风机进出口管道结构和布置是否影响风机性能,产生附加阻力损失和进口旋涡。采用的风机型号为Y4-2x73-14No.25F(平板型),流量为110×104m3/h,全压升为5 000Pa,温度为100℃,进口密度为0.904kg/m3,转速为980r/min,轴功率为1 867kW。

首先对除尘系统的运行工况进行了现场测量,实测风机进口处的系统流量为88× 104m3/h,温度为57℃,系统阻力为3 765Pa。

根据系统管网阻力特性曲线[5-6]p=kpQ2

其中k为阻力系数,在目前的进口条件下,可计算出系统阻力p2(设计值)为

偏差=(实测值-设计值)/设计值=(3 765-3 621)/3 621=3.98%

考虑到实测位置并未严格符合测试标准,存在测量误差,可以认为系统的实际阻力在设计允许范围内。根据出口管路和进口管路条件,定性分析进出口管网对风机性能的影响[7]。风机进口管网的弯道离风机进气箱进口距离较远(间隔4m),可以忽略进口弯道产生的旋涡对风机性能的影响。但从风机进口管道与进气箱的连接看,气流的流向依次为:远离机壳、平行机壳、远离机壳、靠近机壳。风机进口管道的最大偏向角为37°,进口管道与进气箱的最大偏向角为27°。同时进口管道的截面积比进气箱小4%,这种多次折向、偏向角大、非收敛的高速气流容易产生较严重的不均匀气流和较大的附加阻力损失。因此,降低流速,减少气流折向,确保气流平稳地进入进气箱,减少附加阻力损失是进口管道改进的方向。出口管网只有连接管和消声器及烟囱等,连接管的上扩张角比较大,存在一定的附加阻力损失。但由于这部分流速低,阻力损失比较小,对风机性能影响较小。

2 风机本体性能的分析

该风机是通过原有的模型风机进行几何相似来设计的[8],但是由于在安装过程中对风机进行了调整和布置,造成性能方面存在偏差,其主要原因是:模型风机的进出口结构简单,流量小,流速低,各种涡流等不利情况可忽略不计,而实际运行的风机要综合考虑现场设备布置、设备的强度和刚度等因素,可能对风机性能有较大的影响。

从风机的选型看,选用Y4-2x73-14No.25F[7],转速960r/min即可满足设计工况的要求,而风机实际转速为990r/min,存在一定的设计余量。同时风机所有主要部件的尺寸(如叶轮、机壳、进风口和进气箱等)是通过模化设计的,只在管道连接处做了一定的调整。现对风机的结构情况进行详细分析。

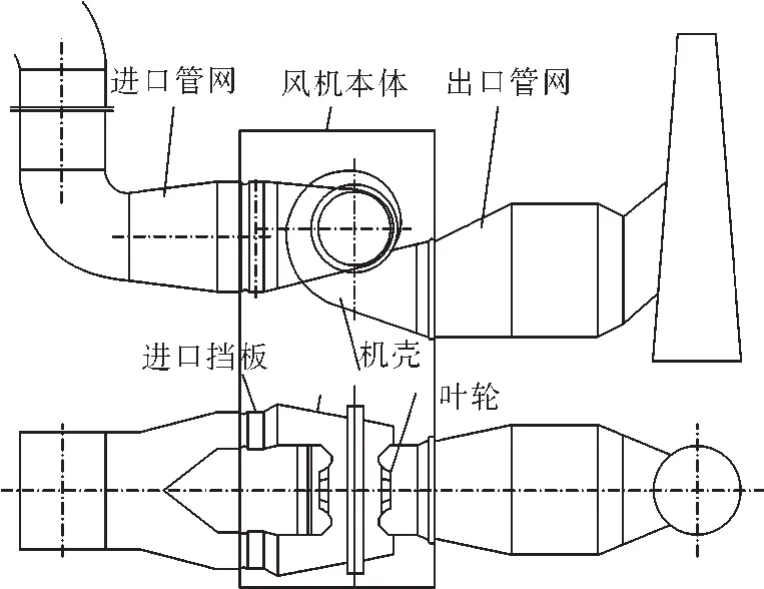

1)进口挡板

进口挡板用于调节风机风量,其通流部分的尺寸和进口管道的相同,见图1。挡板调节门的实测阻力为143Pa,理论设计值为135.5Pa,考虑到进口的气流波动及测试误差,阻力损失在正常范围内,因此进口挡板无需改进。

图1 风机总布置图

2)进气箱

本风机的进气箱部分包括进口接管和进气箱两个部分,其中进口接管用于连接进气箱和进口挡板。由于受进口管道尺寸和位置限制,进气箱尺寸进行了调整,进口接管的进出口尺寸变化较大,正如前面进口管道的分析,气流阻力损失大,涡流严重。通过测量,目前风机的进口流速达到32m/s,损失达到了约500Pa,进气箱设计阻力损失为356Pa,超出设计值的40%。因此进气箱结构存在较大的改进空间。

3)进风口

风机进风口与叶轮配合间隙直接关系到内泄漏的大小,进而影响到风机性能。根据相关研究,进风口末端伸进叶轮的深度误差不超过设计要求的50%时,性能偏差可忽略不计,径向间隙不超过设计要求的10%,性能下降不超过2.5%。根据风机模型[7]的设计要求,其单侧径向间隙设计值为6~9mm,轴向的深度为25mm,实际间隙为径向单侧8~9mm,轴向深度为22~25mm,实际间隙都在设计允许的偏差范围内,因此没有改进的空间。

4)叶轮

叶轮是影响风机性能的最关键部件,其形状和尺寸的精确将直接关系到风机的性能优劣。对于本风机叶轮,为了满足刚度的要求,采用平板型叶片,同时在叶片的中间增加了一圈加强环,加强环会干扰叶片流道内的流动,影响风机效率。同时根据经验,平板型叶片的叶轮在效率方面要比机翼型叶片的叶轮低约3%~5%。因此叶轮具有一定的改进空间,但只有在保证安全可靠的前提下才能实施。

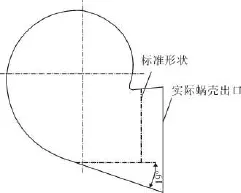

5)蜗壳

影响蜗壳性能的关键是蜗舌与叶轮的间隙、蜗壳型线及壳体内的阻塞情况,其中蜗壳型线影响最大,阻塞情况影响次之,蜗舌间隙影响最小。为了与出口接管连接需要,对蜗壳出口扩压部分的尺寸进行了调整,见图2,为了增加壳体刚度,在壳体内增加了5根撑管。

图2 蜗壳型线的标准形状和实际形状的比较图

撑管的存在,使得撑管后形成真空,变相地减少了蜗壳内的通流面积,并且阻挡的气流干扰了周边的气流流向和叶轮出口的高速气流,增加了阻力损失。因此,撑管在流道截面内的占比面积越大,离叶轮出口和蜗舌越近,其造成的损失越大。根据试验经验,靠近蜗舌处单根撑管的压力损失达到设计压力的6%,而在蜗壳出口外的撑管压力损失基本没有。目前,蜗壳内有5根¢95mm的撑管,撑管位置为半径1 500mm,叶轮直径为2 500mm,离叶轮较近,降低了风机性能。蜗舌与叶轮的间隙越小,性能越好,但噪声增大[9-11],所以间隙的范围一般为(5%~10%)D。目前该风机的蜗舌与叶轮的间隙为12.1%D,从提升性能的需求看,这方面还是存在一定的改善空间。

该风机蜗壳出口的扩张方向远离叶轮,同时其扩张角是19°,对风机性能是不利的[5],按照国内风机的设计,扩张角最好控制在15°内。蜗壳出口扩压部分存在一定的改善空间。

3 改进措施和结果分析

综合以上情况分析,风机本体和管道有进一步的改造空间。这种改造必须考虑到现场运行的实际需求和改造条件的限制,遵循以最小的代价和时间提高风机性能满足除尘要求的改造原则。由于风机叶轮和进口管道的改造涉及面大,时间长,费用高,故目前改造只考虑进气箱和蜗壳的局部改进,见图3。

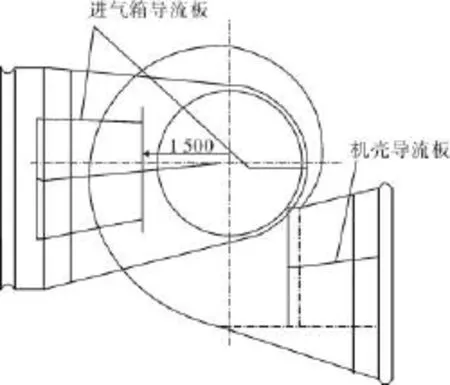

图3 改进后的风机总图

1)在进气箱前部增加导流板,在尾部增加扰流板。进气箱的外形无法改变,因此通过增加导流板来减少涡流。进气箱前部增加3块导流板,起点为进口接管的进口法兰,3块导流板将进口界面等分成4份,终点离进风口越近越好,为了避开人孔门,距离中心线1 500mm的位置。中间导流板正对中心,两侧导流板将中间导流板隔离出的截面等分。进气箱底部中间增加整流板,防止气流进入进风口时产生有害旋流。导流板的设置不仅减少了损失,也提高了进气箱和机壳的刚度。

2)蜗壳内去除撑管,减少蜗舌间隙,增加出口导流。机壳内的撑管严重降低了风机性能,因此取消壳体内的所有撑管,而机壳的刚度通过进气箱内的导流板保障。在减少间隙时,相应地增加了扩张角,因此要调增蜗舌与叶轮的间隙,必须要考虑到出口扩张角度的大小。为了控制扩张角在15°内,蜗舌与叶轮的间隙只能减少到7.5%D(即187.5mm)。按原来的弧线延长蜗舌部分的蜗壳板,直到与叶轮外径间隔187.5mm的位置,然后将此处与蜗壳出口法兰用钢板连接。在蜗壳底部增加2块导流板,减少反向扩张角和流量,减少损失。下面的导流板水平放置,位置高度为按标准模化设计的底部尺寸(距离中心线2 816mm),上面的导流板将隔离出的空间等分,2块导流板一侧与蜗舌对齐,另一侧与法兰对齐。

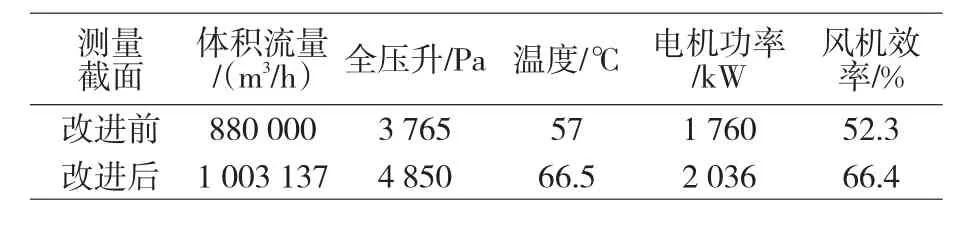

通过以上改进,我们对该风机的性能再次进行了实测,具体数据如表1。从表中数据可知,风机改造后,性能有了明显提升,风机内部损失减少,流量提高了13.6%,运行效率从52.3%提高到66.4%。

表1 改进前后风机性能实测对比表

4 结论与建议

本文对某EP风机系统的运行性能的影响因素作了综合分析,并提出了相应的改进措施,通过局部改造提升了风机性能,说明风机各部件的细节设计对风机性能有着重要的影响。

建议在风机改造中,必须要综合考虑系统布置、风机及两者之间的匹配性,确保实际的风机性能满足要求:

1)合理选择风机型号,使风机进出口位置和尺寸跟原有的接近。

2)根据风机进出口位置和尺寸,合理调整风机进出口接管布置,防止出现尺寸的急剧变化,减少系统管道对风机性能的影响。

3)在风机结构设计中,尽可能降低影响风机性能的关键部件的损失,控制在合理的范围内,满足预期的气动性能。

[1]耿小红,苍大强,白浩.烧结机机尾除尘系统运行状况分析[J].炼铁,2001,20(5):50-52.

[2]陈正怀.烧结机尾除尘风机改造探讨[J].包钢科技,1988(5): 64-67.

[3]刘宪.烧结机尾电除尘改布袋除尘技术应用[J].金属材料与冶金工程,2001,20(5):50-52.

[4]徐兆康,胡继业.风机在除尘系统设计中的优化[J].风机技术, 2004(5):17-20.

[5]成心德.离心通风机[M].北京:化学工业出版社,2007.

[6]李庆宜.离心式通风机[M].北京:机械工业出版社,1984.

[7]商景泰.通风机手册[M].北京:机械工业出版社,1994.

[8]李强,王艳平.通风机改造及变型设计[J].风机技术,2001(5): 5-7.

[9]孙宇平.蜗舌间隙及蜗舌倾角对离心风机旋转噪声影响的实验研究[J].沈阳工业大学学报,1994,16(4):21-27.

[10]叶舟,王企鲲,郑胜.离心通风机蜗舌及出口流场的数值模拟分析[J].风机技术,2008(5):15-197.

[11]李栋,顾建明.阶梯蜗舌蜗壳降噪的分析和实现[J].风机技术,2005(3):3-5.

Cause Analysis and Improvement of UnderperformingforSintering Machine's Tail Dust Blower

Zhao Ping-chong,Shi Li-de,Wang Jiong/ Shanghai Jinyi Inspection Technology Co., LTD.

Chen Xue-jiang/School of Energy and Power Engineering,Xi'anJiaotongUniversity

Low performance of the sintering machine's tail dust blower(EP blower) intake system and the blower itself were analyzed comprehensively before,deficiency and reform plan for the EP blower was proposed.Through partial modification of theinletbox,volutestructure,tongue clearanceandoutletdiffuser,thefan performance was enhanced.Based on the results,some related problems,which had been noticed during the fan modification, were resolved.

dust blower;fan performance; comprehensive analysis

TH432;TK05

A

1006-8155(2016)02-0087-04

10.16492/j.fjjs.2016.02.0151

国家重点基础研究发展计划资助项目(2012CB026001)

2015-07-20上海市201900