锥度内孔的叶轮超转平衡工艺及组合芯轴的研制

2017-01-10白云王志强栾硕张婉悦沈阳鼓风机集团股份有限公司

白云 王志强 栾硕 张婉悦/沈阳鼓风机集团股份有限公司

锥度内孔的叶轮超转平衡工艺及组合芯轴的研制

白云 王志强 栾硕 张婉悦/沈阳鼓风机集团股份有限公司

介绍了内孔为锥孔的叶轮的超转平衡工艺及组合芯轴的研制过程、设计要点及超转平衡工序操作过程中的注意事项,并对超转平衡工装组合芯轴中调弯结构做了详细的说明。

离心压缩机;叶轮;超转平衡;工艺;组合芯轴;工装结构

0 引言

叶轮是离心压缩机中高速旋转的零部件,要求叶轮具有高强度及高精度。如何保证及检验叶轮是否具有能够高速旋转的性能,需要在叶轮综检合格后,进行单个叶轮动平衡及超转速试验。动平衡的目的在于检查叶轮质量是否分布均匀及制造尺寸误差是否在允许的范围内,如果出现偏差,需要在后续工序过程中,将其不平衡量消除或减小到允许范围内,为下一步的叶轮超速试验做好准备[1]。叶轮平衡超转组合芯轴是叶轮精加工完成后,在与产品主轴装配前对单个叶轮进行平衡、超转工序时用的一种工装。常规叶轮的内孔为直孔,由于锥度内孔叶轮结构的特殊性,需要研制适合该类叶轮的平衡超转工艺及组合芯轴。

1 常规叶轮及锥度内孔叶轮的结构及特点

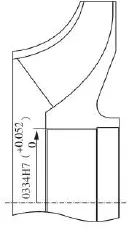

常规叶轮的内孔如图1所示,直孔叶轮与工装组合芯轴采用小过盈配合,压板及螺栓把紧结构的工装组合芯轴即可满足设计工艺的要求。而锥度内孔的叶轮锥度为1:50,叶轮超转转速高达40 000r/min,采用与直孔叶轮的相同平衡超转工艺及类似结构的组合芯轴,会导致叶轮与工装轴之间安装困难,超转过程中不能固定叶轮与组合芯轴之间的位置关系,导致叶轮在平衡超转过程中不能精确反应工艺参数。

图1 直孔叶轮图

2 锥度内孔叶轮的平衡超转工艺方案设计

2.1 首次工艺方案

针对图2锥度内孔叶轮的结构,分析产品图纸中对单个叶轮的平衡超转工艺的要求,准备超转组合芯轴也采用与叶轮锥度内孔配合的锥度结构,采用过盈配合,过盈量反应在叶轮粗装后的推进量上[2],借鉴锥度联轴器装配工序的方法,采用液压方式进行叶轮与平衡超转组合芯轴的装配方式。按照此工艺思路进行工艺与工装的验证。

图2 锥度内孔叶轮结构示意图

单个叶轮在综检合格后,转入动平衡工序。该工序需要在专用设备平衡机上进行。根据叶轮及工装组合芯轴的总质量确定平衡机的型号。

进行组装叶轮与平衡超转组合芯轴后,就出现了工装组合芯轴弯曲的情况。组合芯轴弯曲代表着组合芯轴本身就附带额外的不平衡量,导致该工艺方案终止,需进一步找出组合芯轴弯曲的原因并进一步修正。经综合分析后,从选材、结构上对组合芯轴进行改进,增加微调校直结构,并详细制定液压拆装叶轮与组合芯轴的每一道工序。

2.2 二次工艺方案

在一次方案的基础上,调整组合芯轴的选材及结构后,继续进行下道工序。将叶轮与工装芯轴装配后,调节平衡机托架的跨距,将工装组合芯轴两端放到平衡机的托架上,皮带驱动组合芯轴带动叶轮低速旋转。根据平衡机上相位的显示信息,对叶轮某个部位进行加重或减重处理,直到符合设计图纸上对叶轮平衡精度的要求。

叶轮完成动平衡工序后,转到叶轮超转工序。超转设备是根据叶轮与组合芯轴的总质量及需要达到的超转转速来选择。叶轮超转的API617标准中一般规定以115%的连续工作转速对叶轮进行至少1min的超转速试验。超转试验结束后对叶轮进行着色探伤检查,以确认叶轮是否存在缺陷[3]。

结果发现,叶轮的内孔经过高速超转后,出现微量变形,尺寸与超转前出现偏差,叶轮锥度内孔与产品主轴的锥度部分配合度不能满足设计图纸85%的需要。二次工艺方案失败。

2.3 三次工艺方案

在前两次工艺方案的基础上增加修正工艺方案。二次工艺方案唯一不足的是内孔微量变形。为防止因锥度叶轮内孔变形而导致的叶轮报废,在进行此工序前将叶轮内孔增加预留量,叶轮高速超转合格后,将预留量加工掉。由于在一次平衡后又对叶轮进行了加工,不能保证再次加工后,叶轮平衡量满足要求,因此需要进行再次平衡。叶轮内孔已经发生变化,组合芯轴的尺寸不能满足再次平衡工序的需要。根据工序的需要,需设计单独平衡用的平衡芯轴,来辅助该工序的完成。

经过多次的试验后,锥度叶轮的平衡超转工序制定为:二次平衡和一次超转。一次平衡和超转前内孔单边预留量0.1mm。进行一次平衡和超转合格后加工掉叶轮锥度内孔的预留量,达到产品图纸的精加工尺寸,再次对叶轮进行平衡。这个过程需要两套工装,一套组合芯轴及一套平衡轴。组合芯轴结构如图3。

图3 叶轮平衡超转用组合芯轴图

3 叶轮平衡超转组合芯轴的设计

1)工装组合芯轴在使用前要单独进行平衡精度检查,平衡精度要高于产品要求的平衡精度。组合芯轴轴肩部位设计12-M5的螺孔,以备调整工装组合芯轴的动平衡精度使用[4]。

2)叶轮与工装组合芯轴采用的是过盈配合。

3)利用液压拆装工具进行叶轮与组合芯轴的装拆。工装组合芯轴设计能够实现叶轮液压拆装用的结构。该结构包括油路、密封及与外部液压拆装工具连接的结构[5]。拆装工具中连接高、低压油泵。叶轮与工装组合芯轴初步装配后,高压油泵工作。利用高压油的作用,胀开叶轮的内孔,使叶轮内孔与工装组合芯轴之间形成一定的间隙后,启动低压油泵,低压油泵推动拆装工具中的滑动装置,滑动装置带动叶轮向前滑动,实现叶轮的装配。同理可实现叶轮与组合芯轴之间的拆卸[6]。

4)由于该类叶轮的内孔尺寸通常情况下较小,对应的工装组合芯轴较细,长径比很大。叶轮与工装轴过盈装配后,组合芯轴容易弯曲,影响平衡精度。相应措施:在调整螺母上设计可调弯用的螺钉,调整螺钉和调整盘之间的预紧力[7]。例如,如果在图3中工装轴向上弯曲,采取的校直措施是旋松调整螺母中对应方向的防脱螺钉,旋紧相反方向的防脱螺钉,两个方向的螺钉调整互相配合,达到校直的目的。这种结构一方面可紧固叶轮,另一方面可实现组合芯轴在一定范围内的校直。

4 结论

叶轮平衡与超转工序采用一次超转试验两次平衡精度检查,有效地检验了叶轮的强度,并保证了叶轮的制造精度。工装组合芯轴的设计结构简单、新颖独特。该工装组合芯轴用简单的结构满足了设计工艺的需求,操作简便,提高了工作效率。

[1]林茂武.离心压缩机转子临界转速测试与分析[J].风机技术, 2013(4):27-31.

[2]杨树华.离心压缩机叶轮过盈接触及传递扭矩研究[J].风机技术,2014(3):40-43.

[3]赵志玲.离心压缩机扭振分析与联轴器选型[J].风机技术, 2014(Z1):110-113.

[4]唐和林.SULZER AR156空压机转子高速联轴器拆装事例[J].深冷技术,2006(5):23-24.

[5]栾其光.特殊结构联轴器拆装方案确定[J].风机技术,2012(3): 53-54.

[6]李景悦,严敬,赖喜德,等.离心叶轮平衡机构轴向力的计算与分析[J].西华大学学报,2015(5):10-12.

[7]程刚.叶轮在动平衡及超转状态下的定位分析[J].风机技术, 1994(4):25-26.

TheBalanceTechnologyof OverspeedandManufacturingof Combined Core Shaft for Impellers with a Tapered Inner Hole

BaiYun,WangZhi-qiang,LuanShuo Zhang Wan-Yue/Shenyang Blower Works Group Corporation

Thebalancetechnologyof overspeed for impellers with a tapered inner hole was introduced.Based on this technology,aninstrumentcalled“an impeller balance overspeed combined with the core shaft”was designed along with its manufactureprocess;instructionsand guidelines for operation were introduced. Finally,the bending adjustment structure of the instrument was explained in detail.

centrifugalcompressor; impeller;balance of overspeed;technology; combined core shaft;instrument structure

TH133.3;TK05

A

1006-8155(2016)02-0075-03

10.16492/j.fjjs.2016.02.0190

2015-10-04沈阳110869