悬臂式离心风机叶轮侧轴承烧损原因分析及解决

2017-01-10王发财刘彦成青海盐湖工业股份有限公司

王发财 刘彦成/青海盐湖工业股份有限公司

悬臂式离心风机叶轮侧轴承烧损原因分析及解决

王发财 刘彦成/青海盐湖工业股份有限公司

针对悬臂式离心风机一直存在叶轮侧轴承温度过高、温升过快、振动较大问题,对风机结构性能、轴承损坏情况及轴承损坏过程中传感器提供的振动曲线图、温度曲线图研究分析。经计算各类轴承的最小负荷及轴承受力特点,将该悬臂式离心风机叶轮侧轴承改型,并将原风机末端两盘轴承采用同一支路润滑系统改为两盘轴承由各自分支路的单独润滑系统,该方案彻底解决了上述故障。

离心风机;参数超标;轴承改型;润滑改进

1 概述

在近几年循环经济发展中,已有大部分化工、冶金等企业拥有自备火力电厂,各电厂由于风机振动导致降负荷现象时有发生[1],而离心风机是火电厂的主要辅助设备,其运行情况的好坏直接关系到锅炉能否安全稳定运行[2]。然而离心风机振动超标、温升过快等现象一直是影响风机安全稳定运转的故障难题,如文献[3]提供的设备附近的管道振动问题,文献[4]提供的不平衡引起的振动超标问题等。

本文试验的风机每台CFB锅炉配有1台播煤增压风机,出力为120%,它是锅炉配风系统的关键设备,主要为锅炉炉前播煤及给煤机的密封提供动力,补偿锅炉一次风机风量,维持并保证锅炉的正常稳定运行。该风机为CGG135No13.5型悬臂式离心风机,为更有效地保证轴承工作温度,本机采用水冷轴承箱,轴承箱由普通铸铁铸造,上下对开,一侧以半圆形法兰与机壳连接,在轴承箱的叶轮侧装有两只6 226向心球轴承,在电机侧装有两只单列角接推力球轴承7 226,以便更好地分布载荷和承受各个方向的力。轴承润滑为浸渍式,润滑油选用(GB443-89)L-AN68(冬季)或L-AN100(夏季)机械油或透平油。该实验风机属于悬臂式离心风机,该风机的流量调节是通过进口导叶调节来实现的[5],自安装以来,多次发生末端轴承温度过高、温升过快、振动较大等故障,导致锅炉机组被迫停运,经多次常规检修未能取得实质性的效果。

2 故障原因分析处理

通过搜集并研究多次轴承损坏过程中传感器提供的振动曲线图、温度曲线图及轴承损坏特点,通过对比研究发现轴承损坏现象主要表现为外观颜色变黑(风机叶轮侧远离油箱侧轴承)、轴承保持架发生变形与滚动体磨损,振动曲线图的主要特征表现为波动式振动与小段高频峰值,温度曲线图主要体现了启动瞬时轴承温度急剧上升,随后慢慢下降的特点。

为了研究该风机振动是否由于低负荷引起异常振动,对风机调门安装角叶片进行了放大处理,结果振动情况未变,证明该风机振动与入口调节门后中心涡流引起的气流周期性高脉动无关[6];对其轴承座、地基及轴承外圈与轴承座的配合间隙进行了详细测量,所有数据都显示正常,故排除了轴承箱与轴承外圈配合间隙不当引起振动的怀疑[7];对其叶轮配合间隙及轴弯曲度进行了测量,均符合要求,故排除了叶轮配合间隙不当引起振动的原因[8];对其转子轮毂腔室内的固化结垢情况进行检查,无固化结垢现象,故排除了固化结垢导致转子质量失衡引起强迫振动的嫌疑[9];检查了该风机的导叶调门的初始位置和旋转方向,排除了该原因导致风机出口温度升高的原因[10];再通过对该风机的出口调节门、冷却水系统、润滑系统、转子部件、风机组装各部位间隙等均进行了详细检查,最后发现该风机末端轴承承力不均和末端轴承润滑不良是导致风机末端轴承损坏的根本原因。

2.1 风机末端轴承受力分析及处理

轴承保持架发生变形及滚动体磨损与振动曲线图中的波动式振动和小段高频峰值有何联系,该设备产生轴承保持架变形和滚珠磨损的具体原因又是什么,解决这一连串的问题,需要对风机结构性能及滚动轴承故障诊断技术进行深入研究。该风机为悬臂式离心风机,为更加有效地保证轴承工作温度,本机采用水冷轴承箱,在电机侧装有两只单列角接推力球轴承7 226,主要起风机转子轴向固定作用,在轴承箱的机壳侧装有两只承担风机转子径向支撑作用的6 226深沟球轴承。与桥式风机相比,悬臂式风机末端轴承所承受的径向载荷较大,且该风机末端装有两盘轴承,由于轴承座铸造工艺不精等问题,致使该风机末端两盘轴承受力不均。

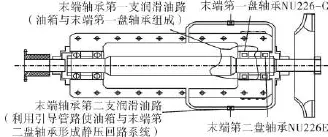

能否正确的选用滚动轴承,对机组能否获得良好的工作性能、延长使用寿命有着重要意义,一般来说,应根据轴承的工作条件(如载荷方向和载荷性能、转速、润滑方式、同轴度要求、定位或非定位、环境温度等)选择轴承的基本类型,该风机叶轮侧轴承主要起径向载荷作用,故可以选择深沟球轴承、圆柱滚子轴承或滚针轴承。对于该机组来说,通过计算可得,NU226单列圆柱滚子轴承的最小负荷Frm=4kN(该风机转速为2 980r/min、参考转速取值为3 000r/min),而6 226深沟球轴承的最小负荷Frm=2kN(46号液压油40℃的运动黏度取值为50.6mm/s),故圆柱滚子轴承的径向承力效果比深沟球轴承的径向承力效果更优越,更能适应径向载荷较大的场合[11],而且NU226轴承还可以满足风机转子轴向自由膨胀的条件,故决定将该风机末端原型号为6226的两盘轴承改为NU226-E型内圈无挡边圆柱滚子轴承。NU226-E型内圈无挡边圆柱滚子轴承,不仅可以提供悬臂式离心风机转子所需的较大径向载荷,解决末端两盘轴承承力不均问题,还可以满足风机转子轴向自由移动的条件。

2.2 风机叶轮侧轴承润滑不良及润滑系统改造

针对风机末端远离油箱侧轴承外观颜色变黑现象并结合设备结构和现场实际勘察,可确定发生该故障主要原因为轴承润滑不良,在风机启动瞬间,由于第一盘轴承的阻挡,致使油箱内的润滑油在启动瞬时不能及时供给靠近叶轮侧的轴承,故启动瞬间轴承温度急剧增高,产生轴承表面过热变色现象。油箱的主要作用就是润滑油存储以及润滑油循环后的脱气、沉降处理[12],如何解决两盘轴承串联安装时远离油箱侧轴承润滑不良现象是一大技术难题,为此,设想了轴承座顶部开孔进行人工注油、从轴承箱座内部加工槽引进油箱润滑油、加装可控油量式管道改造法三种处理方案,轴承座顶部开孔进行人工注油存在人员难以控制油量和润滑油不能及时输出等故障,该轴承箱为水冷式轴承箱且轴承箱通水处壁厚较薄,故从轴承箱座内部加工槽引进油箱润滑油方案也无法实施,最终采取了加装可控油量式管道改造法将原风机末端两盘轴承采用同一支路润滑系统改进为两盘轴承由各自分支路进行单独润滑系统,即采用管道引导方式将油箱润滑油引进叶轮侧第二盘轴承部位,对其进行良好循环润滑。

该风机轴承润滑采用浸渍式润滑,润滑油选用(GB443-89)L-AN68(冬季)或L-AN100(夏季)机械油或透平油。如图1所示,叶轮侧第一盘轴承与轴承油箱相连,故润滑良好,而叶轮侧第二盘轴承由于第一盘轴承的阻挡,在轴承高速运转时,其润滑油不能及时补给,润滑效果差。

图1 悬臂式离心风机末端结构示意图

加装可控流量式管道将原风机末端两盘轴承采用同一支路润滑系统改进为两盘轴承由各自分支路进行单独润滑系统,以彻底解决末端靠近叶轮侧轴承润滑不良故障。改造过程如下:

a.在风机油箱上油窗的1/3部位右侧加工M12内螺纹孔,并在末端轴承端盖下半部分低于其油箱加工部位2mm处加工M12内螺纹孔。考虑到该轴承端盖打孔引进润滑油后会造成风机轴封处发生漏油现象,故将轴承端盖上毛毡安装槽位进行了改进,根据实际情况将其加宽2mm,加深3mm。轴承端盖具体改进如图2。

b.管路的布置原则,要考虑各个操作点容易接近及易于操作,同时尽量减少管路长度及拐弯,且保证整体美观[13]。利用变径接头及管道将油箱加工孔与轴承端盖加工孔部位接通,并在其管道上安装流量控制阀,便可以使油箱内的润滑油进入叶轮端第二盘轴承处,并可以通过流量控制阀根据油量需要调节进入该轴承部位的实际油量。改造后风机末端两盘轴承采用两支油路分别进行润滑,叶轮侧第一盘轴承由油箱直接负责润滑,叶轮侧第二盘轴承由静压连通油路单独提供润滑油,如此,该风机在运转时,末端两盘轴承均润滑良好。改造后润滑系统示意图见图3。

图2 悬臂式离心风机末端油封改进示意图

图3 悬臂式离心风机改造后末端轴承润滑系统示意图

3 改造效果

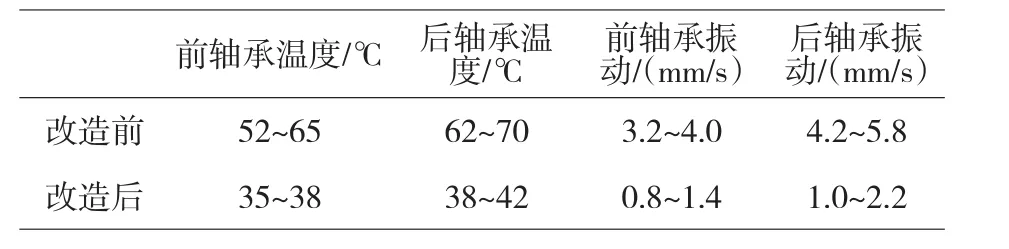

表1 悬臂式离心风机轴承选型及润滑系统改造前后运行参数对照表

改造前风机前、后轴承振动值较大且频繁跳动,甚至接近风机轴承振动起跳值(6.3mm/s),瞬时温度增长较快、温度值波动大,且接近该风机轴承温度报警值(70℃)。

改造后风机前、后轴承振动:振动平稳且振动值较小(0.8~2.2mm/s),风机起运时温升缓慢、温度值无波动,且正常运转温度值较低(38℃~42℃)。改造前后风机运行参数对照表见表1。

由上述比较可知,锅炉悬臂式离心风机末端轴承改型及润滑系统技术改造后,彻底解决了该风机轴承振动过大且波动频繁、温升过快等故障。

4 结论

悬臂式离心风机运转技术参数超标原因众多,轴承承力不足和润滑不良对其安全运行造成极大影响,通过此次改造创新可知,对于转速要求不高的悬臂式离心风机,圆柱滚子轴承更能适应风机叶轮侧的径向受力,且两盘轴承串联安装时可通过加装可控流量式管道将原两盘轴承采用同一支路润滑系统改进为两盘轴承由各自分支路进行单独润滑系统以改变润滑效果。

[1]杨绍宇,李文.火电厂风机动平衡技术应用及实例[J].风机技术,2012(1):81-84.

[2]卢双龙,刘林波,王树深.锅炉引风机调试期间振动问题分析及处理[J].风机技术,2012(1):85-86.

[3]王占宽,王有福,梁俊青,等.火电厂一次风机出口风道振动故障分析及处理[J].内蒙古电力技术,2011,29(1):18-20.

[4]王凤亮,富学斌,许志铭.发电厂一次风机一场振动故障诊断及处理[J].风机技术,2014(11):88-92.

[5]刘奇,杨富来,赵新君.柴油加氢循环氢离心压缩机防喘振线的修正[J].风机技术,2013(3):74-78.

[6]刘家钰.电厂锅炉一次风机异常振动实验研究[J].风机技术,2003(5):40-53.

[7]钱云山,郭天武,胡政.锅炉一次风机轴向振动原因分析及改进措施[J].湖南电力,2012(10):58-60.

[8]王刚,赵彦海.锅炉风机振动故障分析及处理[J].设备维修与管理,2010(9):54-56.

[9]曹作旺,张卫军,王艳.增压风机振动故障的诊断和处理[J].风机技术,2015(2):95-98.

[10]齐智勇,郝岩,陈永峰,等.空分压缩机蜗壳温升高的故障分析及处理[J].风机技术,2015(7):73-77,82.

[11]杨国安.滚动轴承故障诊断实用技术[M].北京:中国石化出版社,2012.

[12]王占荣,陈妍,王宏.油站及油站中各组部件的用途[J].风机技术,2008(6):34-36,41.

[13]左成柱.离心压缩机润滑系统设计原则及关键参数确定[J].风机技术,2014(Z):106-109.

SolutionandAnalysisofBearing Overburning in the Side of Cantilever CentrifugalFanImpellers

Wang Fa-cai,Liu Yan-cheng/QingHai Salt LakeIndustryCo.,Ltd.

Cantilever centrifugal fans have problems related to the bearing on the impeller side such as a high temperature, the temperature risinge too fast,and large vibrations during operation.Targeting these problems,research on the fan's structure and performance,bearingdamageandthe vibration curve,and temperature curve diagrams sent by sensors during the process of bearing damage were measured.Finally, by computing the minimum load of various bearings and bearing load characteristics, the cantilever type centrifugal fan bearing on theimpellersidewasmodifiedsotheoriginal fan at the end of the two bearings with one branch lubricating system was modified into two bearings with independent lubrication systemsbytherespectivebranch.This alterationcompletelysolvedtheabovefault.

centrifugalfan;parameters exceeding;bearing modification;lubrication improvement

TH442;TK05

A

1006-8155(2016)02-0091-04

10.16492/j.fjjs.2016.02.0186

2015-10-08青海格尔木816000