防结垢、防腐蚀多层复合涂层的体系及性能研究*

2017-01-10唐才宇崔莲顺沈阳鼓风机集团股份有限公司

唐才宇 崔莲顺/沈阳鼓风机集团股份有限公司

防结垢、防腐蚀多层复合涂层的体系及性能研究*

唐才宇 崔莲顺/沈阳鼓风机集团股份有限公司

本文对一种适用于透平领域的防结垢、防腐蚀复合涂层的成分和性能进行了系统研究。研究结果表明,由自牺牲底层、有机抑制中间层和防粘结顶层组成的复合涂层具有优异的防腐蚀能力,涂层在ASS实验条件下的防腐蚀能力远高于裸材;涂层表面的防粘结能力理想,其表面的水接触角为钝角。此外,涂层与基体的结合强度非常高,这保证了复合涂层在产品上面使用时的可靠性和安全性。本研究成果可以在腐蚀和含有较多污垢的条件下有效延长透平机械过流部件的寿命并有利于气动性能,具备经济效益和应用价值。

复合涂层;过流部件;防结垢;防腐蚀

0 引言

离心压缩机的工况条件非常复杂,常常运行于腐蚀工况条件,还有些机组的工作环境中会有容易形成污垢的无机粉尘或有机焦油等污染物。机组的过流部件在腐蚀环境下长期工作会有发生腐蚀破坏的风险,并会在表面生成腐蚀产物或蚀坑,从而降低流道表面的光洁度,而流道的不平整则会扰乱气体的平流运动形式并影响气动性能;无机粉尘或有机焦油落在过流部件表面阻塞流道而对气动性能的影响更加明显,如果污垢积聚严重还会影响转子的平衡特性,进而容易导致转子发生疲劳,从而影响产品寿命[1-3]。由此可见,腐蚀和污垢问题对机组的运行效率以及运行稳定性的影响会非常明显,通过对过流部件表面的基体金属进行表面改性处理预计可以较好的解决此类问题[4]。

本文研究的复合涂层是一种合理的表面改性方案,它具有优异的抗污垢能力、良好的耐腐蚀性,它能使表面特别光滑,不仅有利于气动性能,而且可以降低流道内表面电偶腐蚀和蚀斑的生成,当应用于以叶轮为首的过流部件时可以有助于提高并稳定机组的工作效率并延长使用寿命。

1 实验方法

1.1 涂层的成分体系和制备工艺

通过查阅资料、理论分析和反复实验验证,确定了复合涂层的成分体系,该涂层由自牺牲导电底层、有机抑制中间层和防结垢顶层组成,三层共同发挥作用,最终达到防结垢、防腐蚀的涂层保护效果,复合涂层的形式如图1所示。

图1 复合涂层示意图

具有自牺牲功能的底层是整个涂层体系的重要部分,该层利用牺牲阳极的阴极保护方法来保护基体材料免受腐蚀,由无机盐和铝粉组成;复合涂层的第二层是有机抑制中间层,该涂层浆料的成分是以树脂为基体,添加剂为Al粉和具有腐蚀抑制作用的无机盐;顶层是有机树脂与聚四氟乙烯(PTFE)均匀混合的有机涂层。复合涂层的各层成分如表1所示。

表11 复合涂层成分表

涂层可以通过喷涂,刷涂和滚涂等方式在产品或试样表面涂覆,但一定要保证涂覆质量,当采用喷涂方法时要通过控制喷涂压力、喷涂角度、喷涂距离和喷涂流量等参数来保证涂层的均匀性。涂层要经过干燥和固化之后才能发挥作用。复合涂层各层的成分不一致,各层的固化温度和时间要根据所配置的原料成分来进行确定。复合涂层的的总厚度尽量保持在100~150μm之间,表面粗糙度Ra小于0.8μm。涂层的使用温度范围取决于原料成分中PTFE和有机树脂等有机物的可靠应用温度。

1.2 分析实验方法

复合涂层若想在产品上有效使用,其性能必须要符合使用要求才可以应用,尤其是涂层结合力、涂层抗腐蚀能力和表面防结垢能力务必达标。

复合涂层每层固化完成后均要利用仪器对涂层的厚度和表面粗糙度进行检测,除此之外还要做目视检查,目视检查内容包括涂层的平整度,均匀性,连续性,涂层表面不能起泡,不能有裂纹等每一项可能影响涂层使用情况的缺陷。

涂层的微观组织利用ZEISS EVO-18扫描电镜进行观察与分析;涂层的结合强度采用ASTM C633标准进行检测,拉伸时所使用的主要零件为两个尺寸为φ25×38的圆柱及一个同样直径的试片,在试片的一个面上制备涂层,而后在试片两侧涂抹上均匀的高粘结强度有机胶,如图2所示,而后将圆柱固定在工装上利用拉伸试验机测量,得到实验结果。

图2 涂层拉伸实验示意图

涂层的防腐蚀能力采用ASTM B117标准,对涂层和裸材同时进行盐雾腐蚀能力测试,对比两者的防腐能力;涂层的防结垢性能采用观察表面水接触角的方法来进行评价。此外,本文还通过划格法和弯曲实验法对涂层进行了相关性能评价。

2 实验结果和分析

2.1 显微组织分析

防结垢、防腐蚀复合涂层的底层由Al粉和无机盐组成,它的表面形貌如图3a所示。图中的圆形颗粒就是Al粉,Al粉周边是无机盐,它们共同组成了无机盐铝底层,由于Al粉之间是均匀分布的无机盐,所以它是绝缘的,但是经过导通处理后的底层形貌会出现变化,具体形式如图3b所示。从图中可以看出,经过导通处理后的圆形Al粉颗粒已经变成片状,并且相互连接,从而具备了导电性。导通处理的目的是提高底层牺牲阳极的阴极保护能力,更好的发挥该层的自牺牲功能从而保护底层以下的金属基体免遭腐蚀。

图3 自牺牲底层的微观表面形貌图

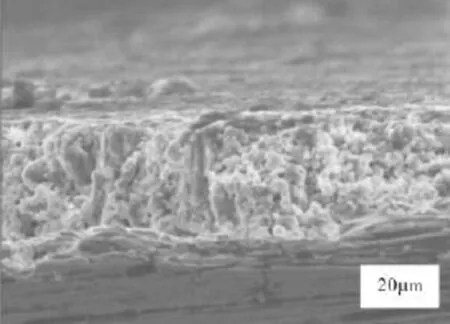

自牺牲底层的截面如图4所示,从图中可以看出,涂层比较致密,涂层与基体之间的结合无明显分界线,结合面不平直,这反应出涂层与基体之间结合状况良好。

图4 涂层横截面观察图

2.2 涂层的结合能力

2.2.1 拉伸法测量结合强度

本实验的自牺牲底层与基体之间的结合强度按照ASTM C633的标准执行,测试结果如表2所示。从表中可以看出,底层与基体的结合强度平均值超过64MPa,说明涂层的强度已经完全达到了使用要求。

表2 涂层的结合强度表

当涂层的固化温度超200℃时,底层原料中所使用的无机盐会与铁基金属发生反应从而形成离子键,也就是说底层与基体之间是化学结合,因此其结合强度比较高。涂层固化时,固化温度的升高或是固化时间的延长都有助于提高无机盐与金属之间的化学反应活性,这会有助于涂层与基体之间结合强度的提高。

2.2.2 划格法和弯折法

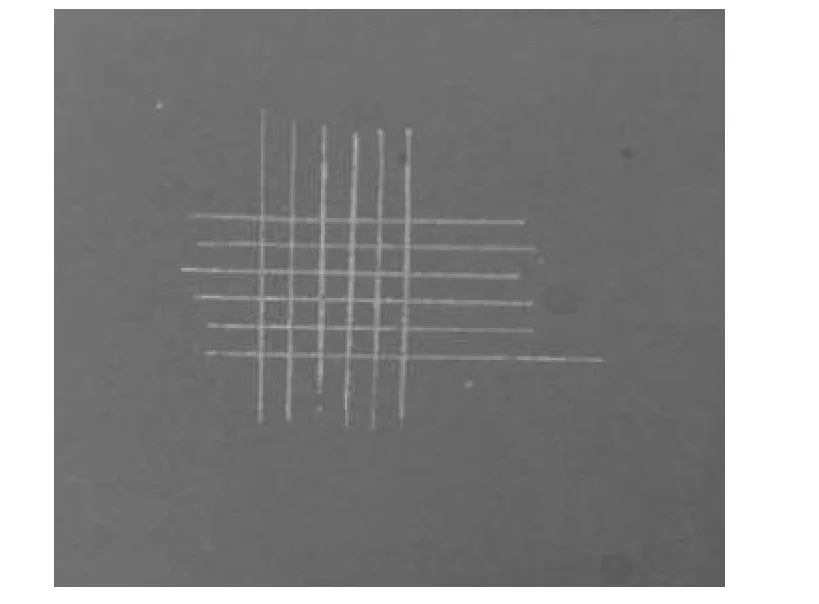

按照ASTM D3359标准对复合涂层的整体结合情况进行了检测,测试结果如图5所示。

图5 划格实验后的涂层表面情况图

对比划格实验评价等级判定标准可知,本实验中的涂层结合情况为最优的5B级,肉眼几乎看不到任何涂层脱落。

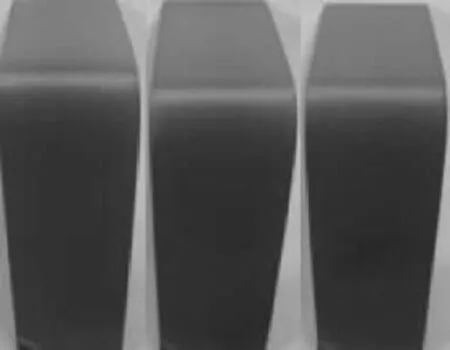

由于复合涂层在条件成熟后会应用到透平机械的过流部件上面,包括叶轮,而叶轮在高速旋转时会由于离心力的作用在材料表面形成应力,在应力的作用下叶轮可能会发生微小变形,这种变形会有引发涂层脱落的风险,因此必须要通过实验进行相关验证之后才能放心使用该涂层。针对此种情况,本研究对已经制备了复合涂层的试样进行弯曲实验,弯曲角度30°(该变形量大大超过了实际应用情况),测试结果如图6所示。从图中可以看出,弯折区域的涂层几乎没有出现变化,涂层表面依然光滑,无发皱更无脱落现象,这表明涂层本身具有非常好的延展性以及与基体结合的能力,由此可推断叶轮在工作时的微小变形对基体与涂层的结合不会产生任何影响。

图6 弯曲实验后的涂层图

综合以上实验结果不难发现,本项目所研究的复合涂层与基体之间有着非常好的结合能力,这种强结合状况能够保证涂层在产品运转过程中不容易脱落,表明该复合涂层具有长期的使用可靠性。这种好的结合能力与涂层本身的性质密切相关,底层与基体之间是通过200℃以上发生的化学反应而形成了离子键合,中间层和顶层的树脂有非常好的粘结作用,可以相互之间粘结并能够和金属形成很好的结合,此外中间层由于既含无机添加剂又含有机树脂,使其成为底层和顶层之间的有机过渡层,以上原因均保证了复合涂层能够具有良好的结合能力。

2.3 盐雾实验结果及分析

本项目所研究复合涂层的一个主要目标就是要有优异的耐腐蚀能力,本研究中复合涂层的耐腐蚀性测试采用ASTM B117盐雾腐蚀实验标准进行,为了加快腐蚀速度,本研究采用的是铜加速乙酸盐雾腐蚀实验(CASS实验),腐蚀时间240h,实验结果显示,没有涂层保护的裸材经受盐雾腐蚀35h后就已经被腐蚀的非常严重,通体都是红锈;而反观有涂层保护的样品在经历240h的腐蚀之后其形貌仍然没有出现太大变化,表面仍然光滑平整,几乎没有腐蚀产物,为了说明涂层的耐腐蚀自牺牲保护特点,实验材料表面在腐蚀开始之前就预制了两条划痕,腐蚀实验结束后,这两条划痕的范围并没有扩大,而是仅在划痕线上出现了少量白色的腐蚀产物以及红色的锈斑,说明涂层即使已经发生破坏,由于其本身的自牺牲保护功能也会保护其余位置的腐蚀安全性,有助于抑制腐蚀失效问题的进一步扩大。

复合涂层优异的防腐蚀能力归因于整体的协同防护作用,首先涂层的顶层是由PTFE和有机树脂组成的,此种成分的有机混合物固化后会具有非常好的化学稳定性和防渗透能力,它隔绝了外界的腐蚀介质,使其很难渗透进入涂层内部,但是再好的有机密封层也不会完全阻挡住外界湿润环境介质的渗透,当少量可能引发腐蚀的物质渗透过顶层之后,有机抑制中间层就会起到第二步的保护作用,中间层除有机树脂起到防渗透和粘接功能之外,还含有无机盐类和金属Al粉,本文中间层所使用的无机盐具有腐蚀抑制作用,此外金属Al在湿润环境下可以与各种阴离子和阴离子团(包括酸根)反应起到钝化或中和作用,也就是说渗透通过顶层的化学物质在中间层就会由于腐蚀抑制或化学反应而使其进一步的腐蚀行为终止或延缓。复合涂层的底层是含Al的自牺牲导电层,Al的电负性高于铁,因此在电化学反应中它是阳极,铁基体是阴极,在湿润的腐蚀环境下导通的Al粉依靠牺牲阳极的阴极保护作用可以使铁基体免遭腐蚀[5]。综上,这三层防护体系的协同作用使复合涂层显示出优异的耐腐蚀能力。

2.4 涂层的表面粘结性

本复合涂层的一个重要特点就是要有非常好的防结垢能力,这与其表面能关系密切,表面能越低的材料与外界物质越不容易结合到一起,而衡量表面能高低的一个重要参数就是水接触角,水接触角越大的材料表明其表面自由能越低,换句话说水接触角越大的材料其防结垢能力会更好[6-7]。图7显示的为本项目中复合涂层的水接触角,图中的水珠形状几乎均是圆球形,也就是说涂层的水接触角均为角度比较大的钝角,这说明其表面能很低,反应出了其非常好的防结垢能力。

复合涂层的顶层原料成分决定了其较好的防粘结能力,PTFE是一种摩擦系数极低,表面不粘性非常好的有机高分子材料[8],同时添加的树脂可以明显提高顶层结合强度,PTFE与树脂混合均匀后既可以保持顶层与下面涂层的良好结合又能够最大程度发挥出顶层不粘的特性,从而达到理想而且可靠的使用效果。

图7 复合涂层表面的水接触角图

本文所阐述的复合涂层具有防结垢、防腐蚀能力好的特性,当在合适工况条件下应用在透平机械过流部件上面可以发挥出很好的效果。乙烯项目中的裂解气压缩机由于运行工况复杂,气体组分多样且含有少量腐蚀性介质,因而会使通流部件的材料在运行时面临腐蚀方面的考验;此外裂解气压缩机的介质主要成分为烃类,在一定压力和温度下会发生聚合反应形成类似焦油的粘稠沉淀物,阻塞流道;腐蚀产物和环境中的无机小颗粒也会堆积在流道上面,这些堆积的有机物或无机物均会明显影响压缩机的气动性能,如果堆积严重还会影响转子的平衡性,若在产品过流部件上加工复合涂层则可以有效的保护产品,降低产品出现问题的风险。除裂解气压缩机外,各类有腐蚀或者污垢问题的压缩机或者汽轮机均有应用该涂层的潜在可能,本涂层优异的结合能力可以保证它在使用时不会因为离心力或是转子塑性变形而脱落,保证了涂层使用时的可靠性。

3 结论

1)所研究的复合涂层由三层系统组成:具有自牺牲功能的盐铝底层;起腐蚀抑制作用的有机抑制中间层;既防结垢又防渗透的有机顶层。

2)复合涂层的结合力非常好,底层与基体是化学结合,结合强度达到64MPa;涂层的耐腐蚀性优异,铜加速盐雾实验结果显示,35h后的裸材就已经发生了非常严重的锈蚀,而涂覆复合涂层的试样在240h以后仍然无明显腐蚀现象发生;涂层的水接触角为钝角,表明了其优异的防物质粘结能力。

3)本文所研究的复合涂层是一种在合适工况条件下非常适用于以离心压缩机和汽轮机为代表的透平机械过流部件表面的涂层。

[1]安文英.空压机轴振动原因分析及处理[J].风机技术,2010 (4):64,70.

[2]冀春俊,李彩华,惠洪杰.叶片断裂破坏与气动非定常脉动的关联分析[J].风机技术,2012(2):9-11,41.

[3]虞明,朱柏安.组装式离心压缩机腐蚀积垢原因分析及处理措施[J].风机技术,2014(1):83-86,92.

[4]ScotLancy,DerrickBauer.Enhancingperformanceof materialsinturbomachinery:Areviewofcoatingand surfacemodificationtechnologies[C].Proceedingsof39th turbomachinerysymposium,TurbomachineryLaboratory, Texas A&M University,Texas,2010:91-111.

[5]张文毓.牺牲阳极材料研究与应用[J].云南冶金,2008,37 (6):45-47,57.

[6]王晖,顾帼华,邱冠周.接触角法测量高分子材料的表面能[J].中南大学学报,2006,37(5):942-947.

[7]韩磊,张秋禹.低表面能防污涂料的最新研究进展[J].材料保护,2006(2):37-41.

[8]谢苏江.聚四氟乙烯的改性及应用[J].化工新型材料,2002,30(11):26-30.

Study of Anti-fouling and Anti corrosion Multilayer Composite Coating System andPerformance

TangCai-yu,CuiLian-shun/Shenyang BlowerWorksGroupCorporation

The composition and properties of ananti-foulingandanti-corrosion multi-layercoatingsuitableforthe turbo-machinery was studied in this paper. The result of the analysis showed that the multi-layercoatingconsistedofthe sacrificialconductivebaselayer,the corrosioninhibitingorganicfilm. Furthermore,the non-stick top layer demonstrated excellent corrosion resistance, whose anti-corrosion property,as evaluating by a CASS test,was much better than a counterpartofthebasemetal.The anti-fouling performance was perfect,and the water contact angle on the surface was obtuse.In addition,the bonding strength between the coating and substrate was very high for this coating,thus guaranteeing reliability and safety when used on the product.This research could protect the flow passage components andimproved the service life and condition of aerodynamic performanceinexistingcorrosiveand foulingcoatings,Additionally,thisproves hadeconomicbenefitsandapplicationvalue.

composite coating;flow passage components;anti-fouling;anti-corrosion

TH452;TK05

A

1006-8155(2016)02-0070-05

10.16492/j.fjjs.2016.02.0128

国家科技支撑计划《大型离心式压缩机节能关键技术及应用》2013BAF01B03

2015-11-05沈阳110869