海上稠油热采井下安全装置的研究

2017-01-10余焱群常宗瑜綦耀光

余焱群,常宗瑜,綦耀光,薛 鑫,陈 波

(1.中国海洋大学 工程学院,山东 青岛 266100;2. 中国石油大学(华东) 机电工程学院,山东 青岛 266580)

海上稠油热采井下安全装置的研究

余焱群1,2,常宗瑜1,綦耀光2,薛 鑫2,陈 波2

(1.中国海洋大学 工程学院,山东 青岛 266100;2. 中国石油大学(华东) 机电工程学院,山东 青岛 266580)

油井安全是海上平台有杆采油新工艺实施的前提和关键,基于“海上稠油蒸汽吞吐+三抽人工举升”的采油新工艺开发了井底安全装置,根据流体动力学理论进行了沿程损失分析.分析结果显示,井底安全装置打开状态下沿程水头损失较小,表明流道通畅,关闭状态下可以实现井底截流封泵,整体结构设计合理.井底安全装置采用机械结构,能耐高温,适用于海上稠油热采有杆采油新工艺,可确保极端海况下海洋油井的安全.

海洋油井;稠油热采;有杆采油;井底安全装置;流场分析

能源短缺是世界各国目前面临的重要问题.随着常规原油的不断开采,其储量和产量逐年递减,可供开采的稀油资源仅剩下1 700×108t,而全球已探明的稠油资源储量超过3 000×l08t[1].国内海上油田的主产区从20世纪的南海北部油田逐渐过渡为以渤海油田为主[2-4],而渤海油区的地质条件具有以下特征:大型(地质储量大于1亿吨)油田以稠油为主,储量占到了已发现石油总储量的85%.因此,研究稠油的开发方式,在渤海海域的原油储量发现与动用、产能建设和油田开发中占有举足轻重的地位.

随着原油开发的逐渐深入,地层原始压力不断下降,人工举升采油已经逐渐成为主要的海上采油方式.受海洋平台尺寸限制及排采工艺的影响,海上采油多采用潜油电泵作为举升设备[5-7],而潜油电泵机组耐温较低,限制了稠油热采工艺和热采温度的选择.因此,项目组在海上稠油油田尝试实施“稠油蒸汽吞吐+三抽人工举升”的新工艺.油井安全是新工艺实施的前提和关键,本文对海上稠油热采新工艺中井下安全装置进行了设计研究.

1 整体结构

对于极端天气,海上需要关井、停井作业,平台工人撤离海洋平台.为防止平台倾覆,海上油井除配置常规的井口安全设备外,还需专用的井下安全装置.潜油电泵的举升通常采用阻断油管流道来实现,而在新的三抽举升工艺中,油管内部存在连续的抽油杆,因此对井下安全措施提出了新的要求.由于稠油热采井要求井下安全装置耐250 ℃以上的高温,因此,基于三抽新工艺和热采温度的要求,需要研究一种海上有杆泵采油井底安全装置以满足实际需要.

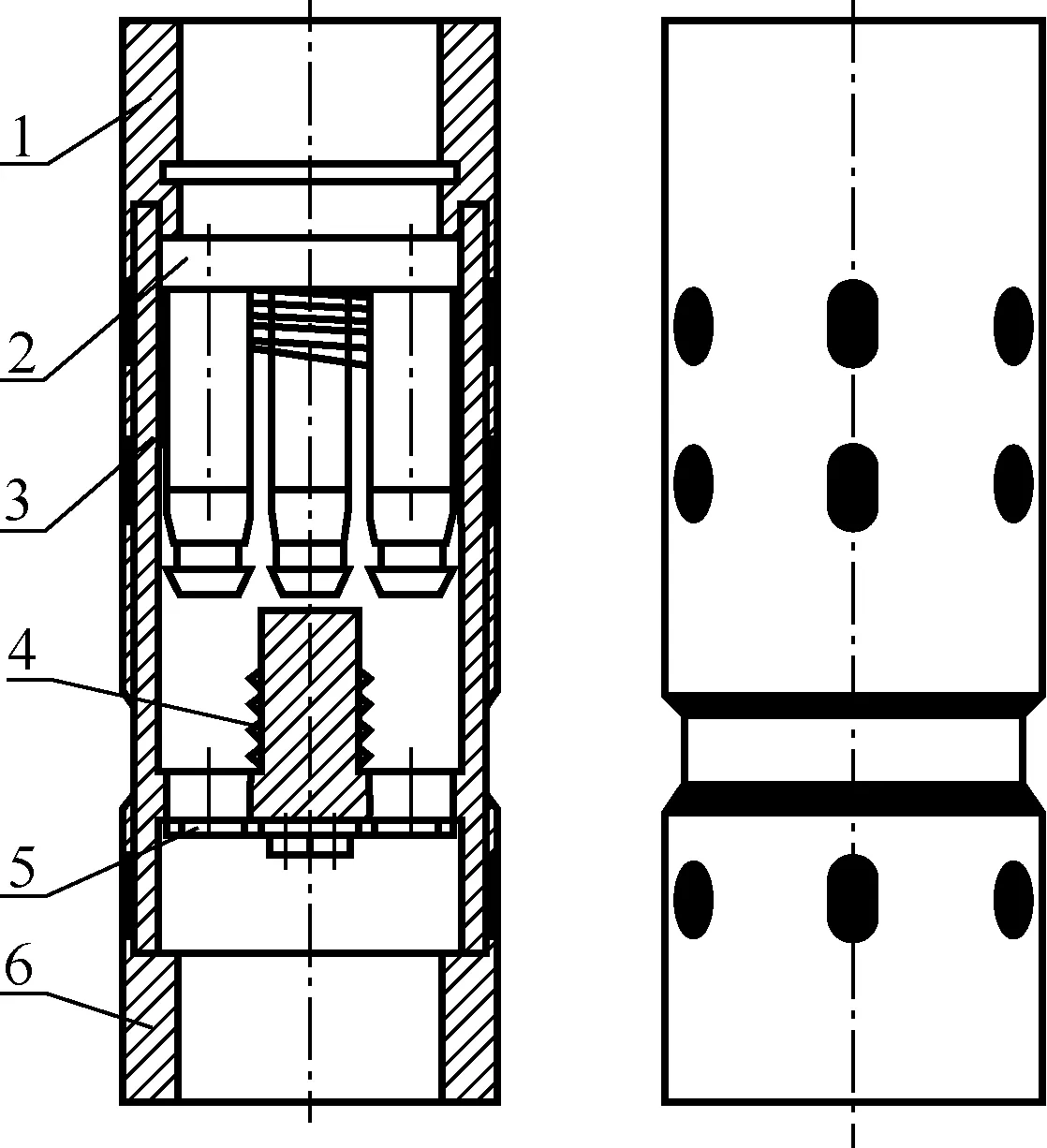

本文所设计的井底安全装置整体结构如图1所示.

1—游动阀端上接头;2—阀芯;3—安全阀阀体;4—高强压缩弹簧;5—卡簧板;6—固定阀端下接头图1 井底安全装置结构图Fig.1 Structure diagram of downhole safety device

其中,阀芯2主要由主板、导向轴和立柱组成(如图2所示),主板上周向均布流道孔,侧面安装导向轴,下侧安装立柱.安全阀阀体3为中空筒体结构(如图3所示),阀体上部有曲线导槽,中间设有隔板,隔板周向均匀布有流道孔.游动阀端上接头1、安全阀阀体3及固定阀端下接头6通过焊接方式实现整体封装,采用螺纹与有杆泵连接.

1—主板;2—导向轴;3—立柱图2 阀芯结构图Fig.2 Structure of valve core

1—导槽;2—弹簧心轴;3—隔板图3 安全阀阀体结构图Fig.3 Structure of the safety valve body

2 工作原理

井底安全装置作为抽油泵的中间部分,安装于游动阀与固定阀结构之间.

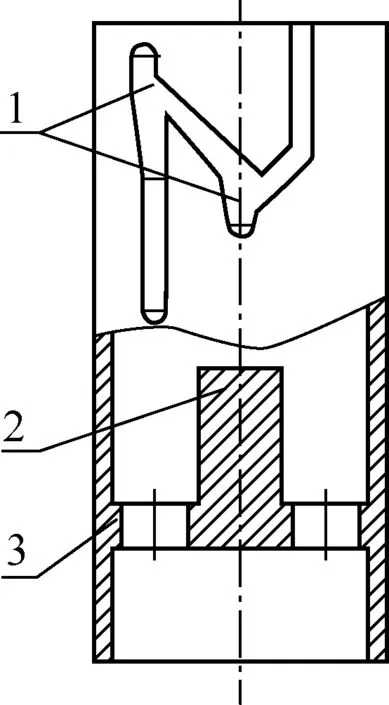

井底安全装置的试泵、工作、封泵状态如图4所示.

(a) 试泵状态 (b) 工作状态 (c) 封泵状态图4 井底安全装置工位图Fig.4 Workstation graphs of downhole safety device

试泵时,有杆泵柱塞压着阀芯沿着阀体的导槽下行,当阀芯的立柱接触阀体中间的隔板时停止,实现试泵触底的目的.试泵结束后,有杆泵柱塞上提,阀芯在高强压缩弹簧的推动下,沿着阀体上的曲线导槽上行,至游动阀端接头止动位停止(在上行过程中阀芯组在空间旋转一定角度),井底安全装置处于打开工作位置.

封泵时,油井出现安全故障或封井撤离海上平台,下放有杆泵柱塞,压着阀芯沿着阀体的导槽左侧直线下行,阀芯上的立柱穿过阀体的封板孔,进入卡簧板中,卡簧卡住立柱变径槽,进而实现截流封泵.

3 流场分析

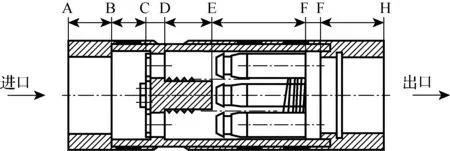

井底安全装置整体结构分成7段,如图5所示.

图5 流场分段示意图Fig.5 Diagram of flow field segmentation

3.1 流场参数

按照单井日产液量最高为150 m3/d设计,液压抽油机按冲程为6 m、冲次为5 min-1配型,仅上冲程有井液流过井底安全装置.

上冲程排液量Q为

(1)

式中:d为泵径,m2;L为抽油机冲程,m;fp为泵效,取值0.8.

上冲程各段的流速vi为

(2)

式中:vi第i段的流速,m/s;N为抽油机冲次,min-1;Si为第i段流道截面积,m2.

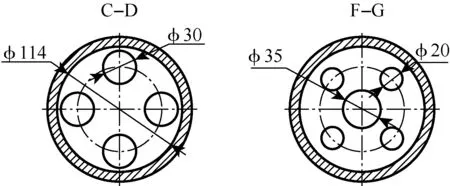

井底安全装置整体分为7段,其中的CD、FG两段按照隔板节流计算,其余各段的当量直径dei可用式(3)[8]求得.

(3)

式中:Ai为有效截面积,m2;χ为湿周,即流体润湿有效截面的周界长,m;Rhi为水力半径,m.

所以各段的雷诺数Rei为

(4)

式中:υ为运动黏度,m2/s.

基于以上各式,井底安全装置各段流场参数如表1所示.

表1 井底安全装置各段流场参数

注Rei150和Rei250分别为150和250 ℃下的雷诺数.

3.2 沿程损失

井底安全装置内部结构均按照自由公差记,表面粗糙度平均值Δ=0.4 mm,基于J.Nikuradse理论[9]计算各段沿程损失.

3.2.1 150 ℃井底液沿程损失

当150 ℃井底油液时,各段的雷诺数Rei150<2 300,故各段油液流动均处于层流流动区,沿程阻力系数λi150与管壁相对粗糙度Δ/d无关,而仅与雷诺数Rei150有关,即

(5)

油液在各段管道中的沿程损失hfi150为

(6)

式中:li为第i段的长度,m.

根据式(5)和(6),结合表1中参数,可得150 ℃条件下油液各段沿程损失如表2所示.

表2 150 ℃各段沿程损失

150 ℃时,井底安全装置的总沿程损失Hf150为

Hf150=∑hfi150=48.240×10-3m

(7)

3.2.2 250 ℃井底液沿程损失

250 ℃时,AB、BC、GH段Rei250范围为4 000~27(dei/Δ)8/7,故AB、BC、GH段油液流动处于紊流光滑区,沿程阻力系数λi250可由勃拉休斯公式求得

(8)

250 ℃时,DE段Re250为2 300~4 000,故DE段油液流动处于过渡区,沿程阻力系数λDE可由扎一嵌科公式求得:

(9)

250 ℃时,EF段Re250<2 300,故EF段油液流动处于层流区,沿程阻力系数λEF为

(10)

油液在各段管道中的沿程损失为

(11)

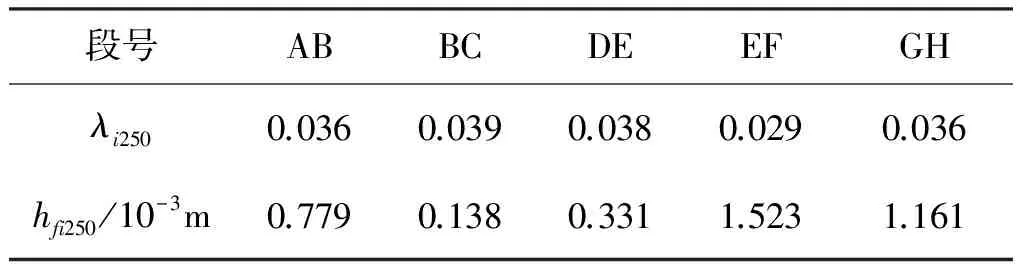

根据式(8)~(11),结合表1参数,可得250 ℃条件下油液各段沿程损失如表3所示.

表3 250 ℃各段沿程损失

250 ℃时,井底安全装置的总沿程损失为

Hf250=∑hfi250=3.932×10-3m

(12)

3.3 局部损失

当油液流经变截面位置、隔板位置会引起局部损失.

3.3.1 变截面局部损失

液流从AB段进BC段,由小截面段进入大截面段,局部阻力系数为

(13)

局部损失为

(14)

液流在GH段,由大截面段进入小截面段,局部阻力系数为

(15)

局部损失为

(16)

3.3.2 隔板局部损失

油液流过井底安全装置,需经过CD、FG两个隔板,隔板结构如图6所示.

图6 隔板结构图Fig.6 Diaphragm structure drawing

水力学流量公式[9]为

(17)

式中:Q为管道流量,m3;Cd为孔口流量系数;A0为孔板过流面积,m2;H为孔口前后水头差,m.

所以孔口前后水头差H为

(18)

根据阀体筒内径与孔板孔径的比例关系可知,液流流过CD及FG板时,处于不完全收缩状态,其流量系数Cd为0.7~0.8.

总的局部损失Haj为

Haj=HjAC+HjGH+HCD+HEG=

650.134×10-3m

(19)

结合式(7)、(12)及(19),可计算得150 ℃时总水头损失为0.698 m,250 ℃时总水头损失为0.654 m.

4 结 语

海上稠油开采是目前海上油田面临的难题,也是势在必行需要解决的问题,“海上稠油蒸汽吞吐+三抽人工举升”的新工艺对海上稠油开采将具有重要的现实意义.本文基于新工艺的要求,研究了可耐高温适应于稠油热采井井下安全装置.该装置可以在平台或油井危险状况下截流关井;在打开状况下,150 ℃时总水头损失为0.698 m,250 ℃时总水头损

失为0.654 m,总体水头损失较小,说明流道通畅、结构合理.

[1] 段友智. 稠油热采化学调驱复合体系研究[D]. 青岛:中国石油大学(华东)石油工程学院,2010.

[2] 郭水华,周心怀,李建平,等. 渤海海域新近系稠油油藏原油特征及形成机制[J]. 石油与天然气地质,2010,31(1):375-380.

[3] 周守为. 海上稠油高效开发新模式研究及应用[J].西南石油大学学报,2007,29(5):1-4.

[4] 纵封臣,齐桃,李伟超,等. 海上稠油井筒降黏及配套举升工艺

[J].石油钻采工艺,2011,33(3):47-50

[5] 董振刚,张铭钧,张雄,等. 潜油电泵合理选配工艺研究[J].石油学报,2008,29(1):128-131.

[6] 侯健,高达,孙建芳,等. 稠油油藏不同热采开发方式经济技术界限[J]. 中国石油大学学报(自然科学版),2009,33(6):66-70.

[7] STARK S D. Cold lake commercialization of the liquid addition to steam for enhancing recovery (LASER) process[C]// International Petroleum Technology Conference. 2013: 1-15.

[8] 杨春,高红斌. 流体力学泵与风机[M]. 北京:中国水利水电出版社,2011.

[9] 张鸣远. 流体力学[M]. 北京:高等教育出版社,2010.

Study on Downhole Safety Device of Offshore Heavy Oil Thermal Recovery

YUYan-qun1,2,CHANGZong-yu1,QIYao-guang2,XUEXin2,CHENBo2

(1. College of Engineering, Ocean University of China, Qingdao 266100, China;2. School of Mechanical and Electronic Engineering, China University of Petroleum (East China), Qingdao 266580, China)

Safety of the oil well is the precondition and the key to implement of the new technique of rod pumping on offshore platform. A downhole safety device is developed based on “new offshore heavy oil steam stimulation and pumping units artificial lift”, meanwhile, flow field analysis is deduced in accordance to hydrodynamic theory. The analysis shows that when downhole safety device is open, the frictional head loss is small. It means the channel is clear and unobstructed. When it is closed, pump can be sealed and the flow can be intercepted at the bottom of the well. All these indicate the integral structure is designed reasonably. The downhole safety device is mechanically structured and resists to high temperature. So it can considerably ensure safety of the marine oil wells under the extreme conditions under the sea.

marine oil wells; heavy oil thermal recovery; rod production; downholes afety device; flow field analysis

1671-0444 (2016)04-0527-05

2015-11-24

国家自然科学基金资助项目(51174224);国家油气科技重大专项资助项目(2016ZX05042003-001,2016ZX05066004-002);山东省自然科学基金资助项目(ZR2014El015)

余焱群(1980—),男,安徽太湖人,副教授,博士研究生,研究方向为海洋石油装备设计和结构动力学. E-mail:yuyq_hdpu@126.com

TE 933;TE 952

A