导管架管结构凹陷的损伤评估研究

2017-01-10筠迟健刘金沅

姜 筠迟 健刘金沅

(1.上海利策科技有限公司,上海 200223;2.中国船舶及海洋工程设计研究院 上海200011;3.交通部上海打捞局,上海 200090)

导管架管结构凹陷的损伤评估研究

姜 筠1迟 健2刘金沅3

(1.上海利策科技有限公司,上海 200223;2.中国船舶及海洋工程设计研究院 上海200011;3.交通部上海打捞局,上海 200090)

依托黄岩油气田某导管架斜撑受损检测项目,以浅海油气资源开采设备意外受损事故为背景,提出科学的管结构凹陷形貌测绘方法及实施方案。根据测量数据,对受损斜撑进行了结构分析及初步损伤评估,计算凹陷区域的应力集中系数,讨论其对屈服强度及疲劳强度的影响。

导管架;管结构;损伤评估

引 言

近年来,随着油气资源消耗量持续增长与陆地资源日益枯竭,海洋领域油气勘探与开采已成为世界关注的焦点。导管架平台在浅水领域中应用广泛,其基础结构分为导管架和桩。导管架是由若干垂向圆管立柱和横向、斜向连接钢管焊接结成的空间框架结构。在东海海域黄岩油气田的开发过程中,我国先后安装了多个导管架平台。在某导管架运输及安装期间,由于液压卡环的过度挤压,致使40 m水深处的两根斜撑局部形成了两处凹陷。斜撑上凹陷的存在影响着局部的结构强度,对整个导管架平台的服役形成了安全隐患,因此,需要对导管架的受损部位进行探伤检测及损伤评估。

限于部分工程人员的空间概念,对管结构凹陷的检测往往只关注其平面尺寸及相对该平面的最大凹陷深度。基于直角坐标系的测量可以简要反映出凹陷的大小并用以定性估量,但不足以为后续的定量分析提供数据支持。将凹陷与管结构的相贯线看作被平面横截后的边缘,所得出的“长”与“宽”会令设计人员在建立有限元模型时产生极大困扰。

本文提出一种基于柱坐标系的凹陷形貌测绘方法,数据采集适用于管结构空间缺陷的描述。基于这种测绘方法,对该平台受损斜撑进行结构分析和初步损伤评估。

1 导管架管结构凹陷测绘方法

通过饱和潜水技术,对该导管架平台进行以下损伤检测作业:

(1)凹陷的位置、尺寸及表面形貌;

(2)凹陷附近区域的管壁测厚(UT);

(3)两受损斜撑的透水测试(FMD);

(4)两受损斜撑的两端共八道焊缝的裂纹探伤(ACFM)。

图1 安装前受损斜撑凹陷特写

UT测试结果显示:凹陷附近区域管壁厚度分布均匀,趋于原始厚度尺寸;FMD测试显示斜撑内部未进入海水;ACFM结果分析表明八道焊缝均无裂纹损伤,故凹陷处的几何不连续成为影响结构强度的唯一因素。

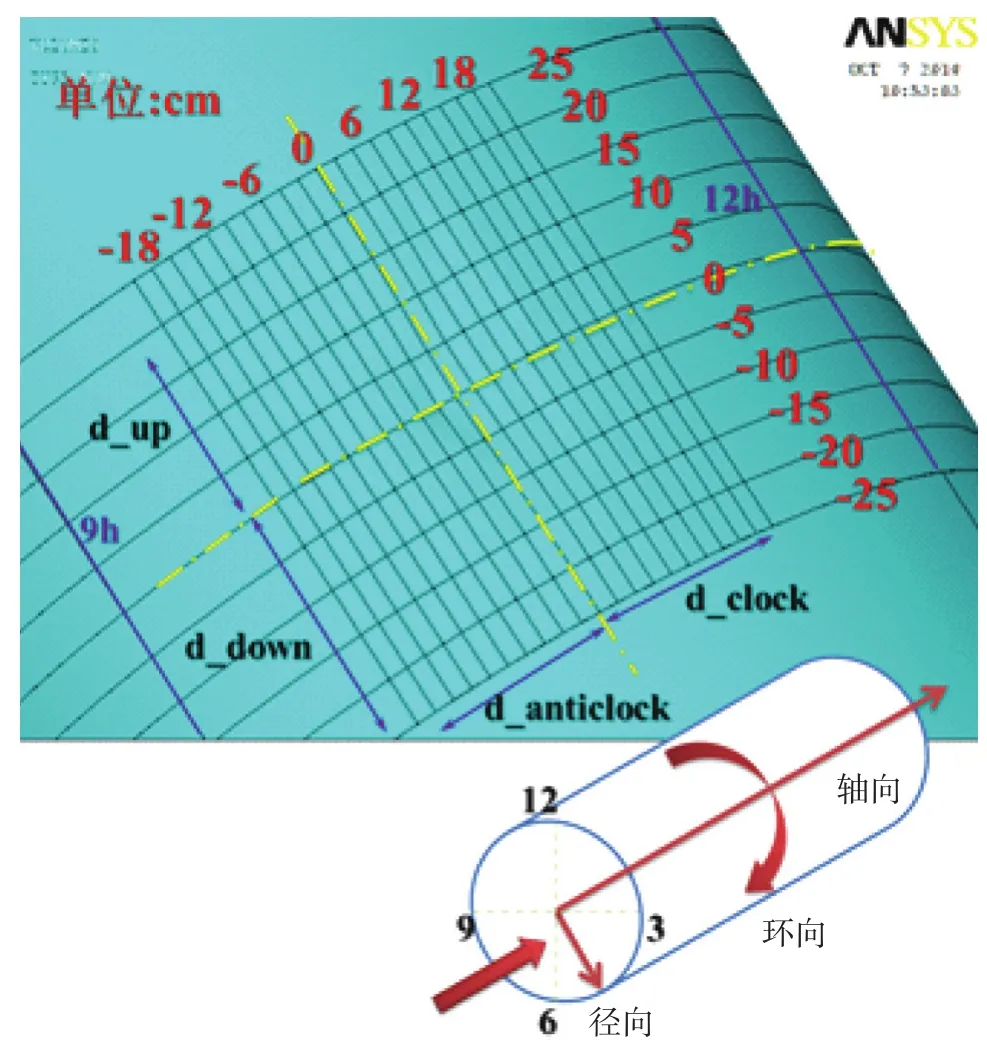

柱坐标系适于描述圆柱结构(参见图 3),不同于直角坐标系的三个直线方向x、y、z,柱坐标系分为两个直线方向和一个曲线方向。

轴向:管结构(桩腿、横撑、斜撑)中心轴线方向;环向:正切管结构,正上方位12时方向,面向斜上方观测时钟位置;径向:圆柱横截面内,自轴心向管壁方向。

基于柱坐标系的测量有助于数值模拟中管结构的建立。本节简述管结构凹陷的测绘方法,对其进行理论抽象,同时兼顾饱和潜水作业的操作注意事项。

1.1 凹陷定位

凹陷定位相当于借助凹陷中心将凹陷抽象成一个点,测量凹陷在斜撑上的位置,包含了轴向及环向两个维度。目测初步确定凹陷中心及边缘位置,在凹陷的上方(轴向)表面平整位置绑扎一圈皮尺,用于环向定位。

1.1.1 凹陷中心距离48 m横撑的垂向距离L1

(9点钟方向)

在受损斜撑M2和48 m横撑外侧垂一个卸扣,测量绳靠近凹陷中心横截面的9点钟位置,下方自然贴近对应横撑的9点钟位置,使测量绳与两管壁相切,两切点间距离即待测长度L1(参见下页图2)。

1.1.2 凹陷中心距离该斜撑底端的轴向距离L2

(12点钟方向)

测量绳一端固定在凹陷中心横截面的12点钟位置,另一端固定在受损斜撑M2与B2桩腿相贯线的12点钟位置。两点之间距离即为待测长度L2(参见下页图2)。

1.1.3 凹陷轴向尺寸

轴向上,测量凹陷中心至上缘的轴向距离d_up、凹陷中心至下缘的轴向距离d_down。上述两距离均为空间直线距离,而非在凹陷面的直线投影,参见图3。

图2 凹陷定位

图3 凹陷形貌测绘

1.1.4 凹陷环向尺寸

环向上,测量凹陷中心逆时针方向至侧缘的距离d_anticlock以及凹陷中心顺时针方向至侧缘的距离d_clock。上述两距离均为弧长,自标定皮尺读取,参见图3。

此外,测量凹陷中心至12点方向的环向距离(弧长),通过该尺寸与斜撑的周长比值可以确定凹陷中心的环向方位α/时钟位置,参见图3。

1.2 凹陷形貌测绘

凹陷的形貌测绘即获取凹陷不同位置的深度分布。将这组数据体现在柱坐标系下的管结构上,相当于获得凹陷的第三个维度,径向尺寸。如图3所示,根据上述测量的凹陷尺寸确定轴向和环向的测量间隔,即轴向5 cm、环向2 cm。

将直尺沿着环向中心线位置(黄色点划线)垂直放置于斜撑表面,用游标卡尺测深针沿着轴向方向移动,每隔5 cm测量凹陷深度。

将直尺沿着环向逆时针移动2 cm,用游标卡尺测深针沿着轴向方向移动,每隔5 cm测量凹陷深度。

以此类推,沿着环向每隔2 cm依次平移直尺,测量不同环向位置(-2 cm、-4 cm、-6 cm等)上各轴向位置(5 cm、10 cm、15 cm等)的凹陷深度。

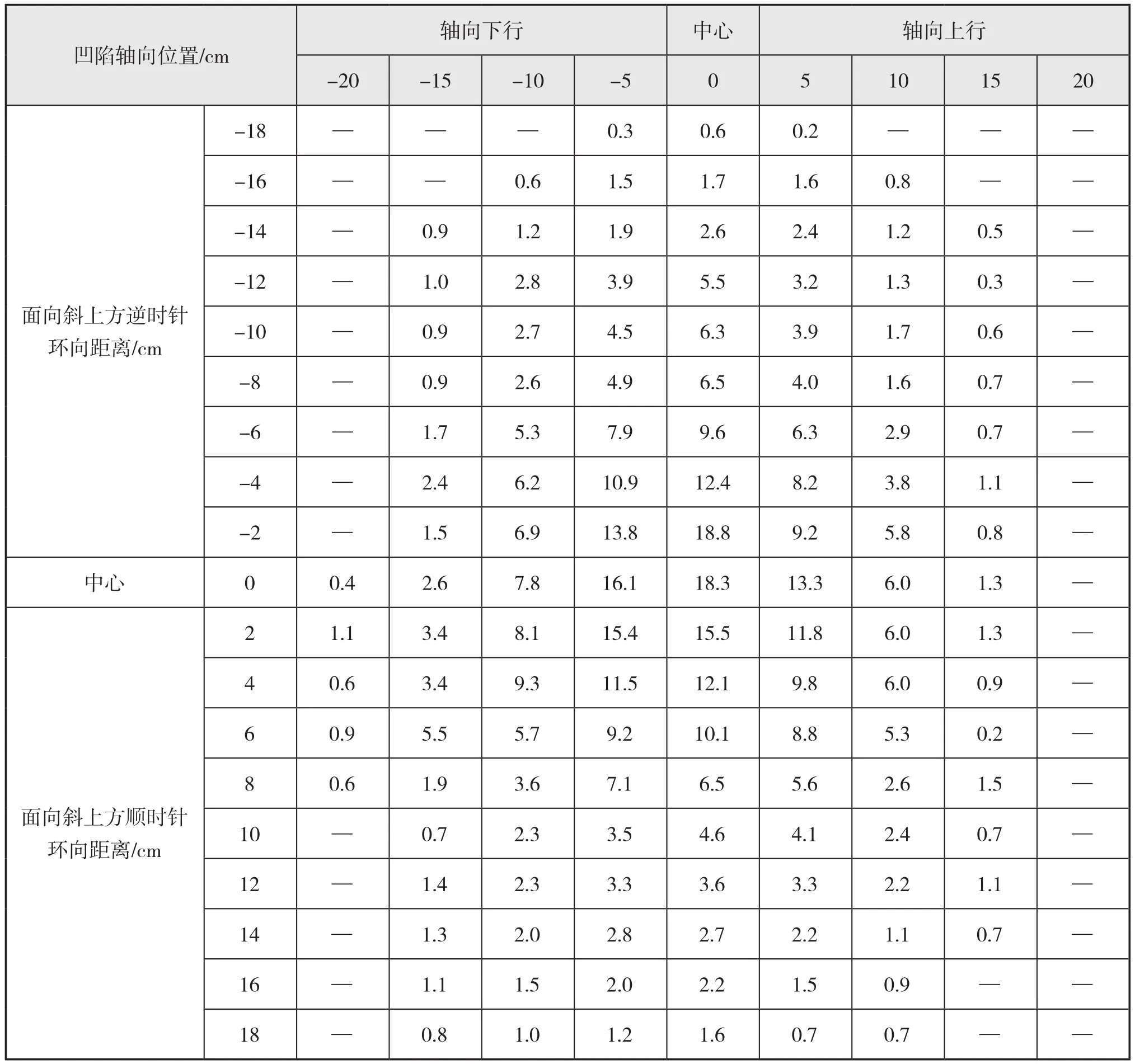

测量完毕后汇总数据。表1凹陷深度分布为沿轴向上下各18 cm(共19处横断面)环向位置深度测量的原始测量数据,表内数据为测量针读数扣除直尺宽度后的修正值。根据测量数据可绘制凹陷示意图。

2 管结构凹陷局部结构分析

建立受损斜撑的有限元模型,旨在讨论凹陷存在对结构强度的影响。确立边界条件时并未考虑波浪形成的载荷,单纯以斜撑两端受压为例求解。求得应力集中系数并论述对结构静强度及疲劳寿命的影响。

2.1 有限元模型

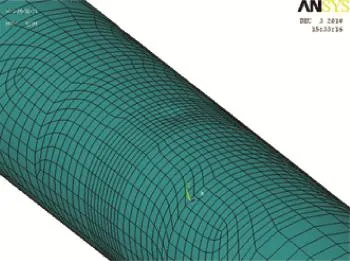

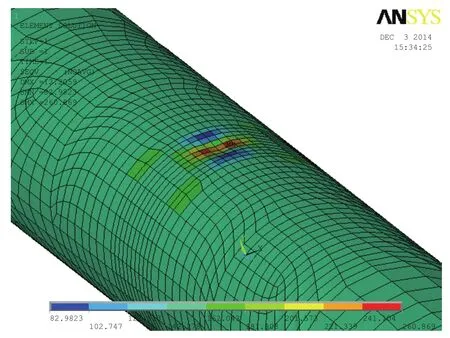

受损斜撑底端与桩腿相连贯,顶端与另一斜撑交汇,其长度L约为16 m。斜撑的设计外径D为1 067 mm,设计壁厚t为19 mm。根据斜撑的设计尺寸,在ANSYS 14.0 Mechanical模块中建立长16 m、直径1 067 mm的圆筒,对其进行适当切分,以便凹陷表面的模拟及有限元网格的划分。表 1中的实测数据扣除直尺宽度,得出凹陷区域的深度分布。根据该组数据修改几何模型中凹陷区域的关键点坐标,即实现了对受损斜撑表面形貌的模拟,如下页图4所示。

表1 凹陷深度分布

斜撑的主体材料为碳钢,密度ρ=7 950 kg/m3,弹性模量E=207 GPa,泊松比ν=0.3。输入上述材料参数,选取四节点有限应变壳单元Shell181对管壁结构进行模拟,采用四边形单元映射分网,得到受损斜撑的有限元模型,如下页图 5所示。采用高密度网格模拟受损区域表面的凸凹不平,远离凹陷处采用稀疏网格,中间区域依次过渡,兼顾了计算的经济性。其中,凹陷处网格尺寸约为10 mm×7 mm,过渡区域网格尺寸约为30 mm×20 mm,远离凹陷处网格尺寸约为100 mm×60 mm。有限元模型单元数2 928,节点数2 944。未考虑材料的屈服极限,即假定在线弹性范围内进行分析。

本文旨在讨论凹陷对结构强度的影响,假定在导管架上部结构的重力作用下斜撑两端受压为例求解。在管结构的一端施加全自由度约束,另一端的端面施加沿管轴向的压力,合计F=104kN,即100 t。在此假定压力下进行静力分析。

2.2 屈服强度

进入通用后处理器查看静力分析结果,图 6、图 7分别显示了斜撑在假定载荷下等效应力的节点解和单元解。

图4 几何模型

图5 有限元模型

图6 von Mises等效节点应力

图7 von Mises等效单元应力

在凹陷局部应力分布图中,凹陷区域出现了明显的应力集中,高应力区的应力水平约在240 MPa,其余大部分斜撑的应力水平约在160 MPa。故凹陷区域的应力集中系数为:

当环境载荷作用下斜撑的整体应力水平达到许用应力的67%时,凹陷区域的应力值已经达到了许用应力,相当于降低了设计时的安全系数。假设碳钢许用应力为125 MPa,则该斜撑在约52 t压力作用下会发生强度破坏。应力集中的存在对结构安全形成了隐患,不利于导管架的安全服役。

2.3 疲劳强度

查看单向受力状态,进一步分析斜撑的疲劳强度。在导管架上部结构的重力作用下,斜撑两端受压,应力以轴向压应力为主,如图 8所示。在凹陷区域出现明显的应力集中,高应力区的应力水平约在270 MPa,其余大部分斜撑的应力水平约在160 MPa。对比等效应力数值可知其主要成分为z方向的压应力,与实际情况吻合。故凹陷区域的应力集中系数为:

图8 轴向单向应力

以单轴疲劳理论探讨凹陷的存在对疲劳寿命的影响。根据描述疲劳性能的S-N曲线计算公式:

受损斜撑区域应力水平的增加将减弱结构的疲劳强度,从而降低疲劳寿命。假定完好结构的疲劳寿命用循环次数N1标定,受损结构的疲劳寿命用循环次数N2标定,则:

式中:m是与材料有关的指数,代表双对数坐标中有限寿命疲劳曲线的斜率,是与材料及应力种类有关的值,根据材料和其所处的状态选取。根据DNV规范DNV-RP-C203[1],在阴极保护状态下,高周疲劳时m=5。将参数代入式(4),得N1/N2=1.75=14。

可见凹陷产生的应力集中使结构的疲劳寿命降低一个数量级,不利于导管架的安全服役。经综合分析,该凹陷区域的存在对导管架的静强度和疲劳寿命均有显著影响,应给予局部加强、维修或更换。

3 结 论

本文依托黄岩油气田某导管架斜撑受损检测项目,提出科学的管结构凹陷形貌测绘方法及实施方案。根据测量数据,对受损斜撑进行结构分析及损伤评估,凹陷的存在降低了结构的屈服强度及疲劳寿命。在单向压缩载荷作用下,导管架斜撑中部近2 cm深的凹陷可使其受损区域的应力集中系数达到1.7,疲劳寿命减小一个数量级,对结构安全形成了隐患,不利于导管架的安全服役。在今后服役过程中,应加强定期检测,重点关注该区域。

[1]DNV.Recommended PracticeDNV-RP-C203, Fatigue Design of Offshore Steel Structures[S].Hovik,Norway,2012.

[2]张晓频,穆顷,王宁,等.结构完整性管理在海洋平台延期服役评估中的应用[J].船舶,2014(2):99-103.

[3]API.API RP 2SIM, Structural Integrity Management of Fixed Offshore Structures[S].2011.

[4]李红涛.海上固定油气开采设施结构完整性管理分析[J].海洋工程,2013(1):90-94.

[5]徐小燕,胡芳,赖芳,王庆丰.典型管节点的疲劳寿命评估[J].江苏船舶,2014(2):7-9.

Damage assessment on structural concave of jacket pipe

JIANG Yun1CHI Jian2LIU Jin-yuan3

(1.Shanghai Richtech Technology Co., Ltd., Shanghai 200223, China; 2.Marine Design & Research Institute of China, Shanghai 200011, China; 3.China Ocean Engineering of Shanghai , Shanghai 200090, China)

Based on the damage detection of the diagonal bracing of a jacket in Huangyan oil and gas, the scientific mapping method and the implementation plan for the pipe structural concave is presented under the background of the accidental damage of the equipment for oil and gas exploitation in the shallow water.The structural analysis and the preliminary damage assessment are performed for the damaged diagonal bracing according to the detection data.The stress concentration factor of the concave region is calculated for the discussion of its influence on the yield strength and fatigue strength.

jacket; pipe structure; damage assessment

U661.43

A

1001-9855(2016)06-0035-06

2016-06-27;

2016-07-06

姜 筠(1987-),女,硕士,助理工程师,研究方向:海洋结构物有限元分析。迟 健(1990-),男,助理工程师,研究方向:船舶舾装。刘金沅(1987-),男,硕士,工程师,研究方向:船舶仿真。

10.19423/j.cnki.31-1561/u.2016.06.035