规模化生猪智能饲喂系统设计

2017-01-09易烈运罗细芽

■易烈运 舒 娟 罗细芽 彭 安

(江西省农业机械研究所,江西南昌330044)

目前我国生猪养殖以散养模式为主,70%以上由农户养殖,养殖体系脆弱。该种模式下的人工喂养存在饲料污染、浪费、不规范等问题,随着饲料和劳动成本上涨,养猪所需的成本也普遍上升,这对采用散养方式的农户来说,是极为不利的[1]。相比散养方式,规模化养殖有很多优点,可以集中对饲料、养殖场地和人力资源等进行合理的利用。众所周知,生猪的喂食管理是生猪养殖场的主要工作,随着猪场规模的扩大,喂食工作越来越繁重。随着自动化控制技术和无线通信技术等许多高新技术在养猪行业的应用,机械化与自动化程度对生猪养殖场十分重要,规模化自动化的养殖模式也逐渐代替传统人工散养模式[2-3]。通过对饲料资源的合理配比和对饲喂设备进行远程控制,便可以完成饲喂过程,而不需要员工进入猪舍现场操作,从而降低生产成本,降低生猪养殖的风险,提高生产效率[4-5]。

为了立足国内规模化生猪喂养的需要,本文设计一套规模化生猪智能饲喂系统使用PLC作为控制核心[6],饲养员可调用生猪生长安全配料专家系统进行喂养[7],直接减轻工作的强度,节省饲养成本,提高产生效率;通过远程控制系统下料,减少饲养员进出猪场的次数,同时降低了生猪感染生病的机会,并且可以在养猪场管理员的办公室查看喂养系统的工作情况,及时排解饲喂过程中的问题,可以很好的完成智能供料的任务。

1 智能饲喂系统的应用环境

本智能饲喂系统如图1所示,系统由20个独立的养猪栏组成,每个养猪场猪栏由独立的定位栏、料塔、料线管和下料称重饲喂控制装置组成。每个定位栏相对独立,当生猪进入定位栏时,通过电子耳标读取装置,读取该生猪的身份信息并发送给中央管理计算机,中央管理计算机根据生猪的身份、实时记录的生猪各项信息,结合管理者设定的数据,分析生猪的身体状况并运算出该猪需要的进食量,继而对下料称重饲喂控制装置发出控制指令为该猪投放相应种类和数量的饲料,实施对群养生猪的自动化、智能化饲养管理。整个料塔由变频电机控制,循环料线传输,可根据实际需求调节传输速度。下料称重饲喂控制装置主要通过对每头生猪需要的饲料量的设定值来控制输送料线上方阀门的开关,待饲料到达了预设量后关闭相应料线的阀门,下料口与猪栏中食槽位置对齐,待所有配料完成,并达到预设的喂养时间后,每个称重饲料装置的下料口打开,饲料可沿下料口掉落到猪栏食槽中,实现定量定投,饲料喂养的无人化作业。同时,系统可通过其他借口管理,获取猪群的其他信息进行统计运算,为养猪企业管理人员提供企业运营分析所需的精确数据。

图1 智能饲喂系统

2 智能饲喂系统硬件设计

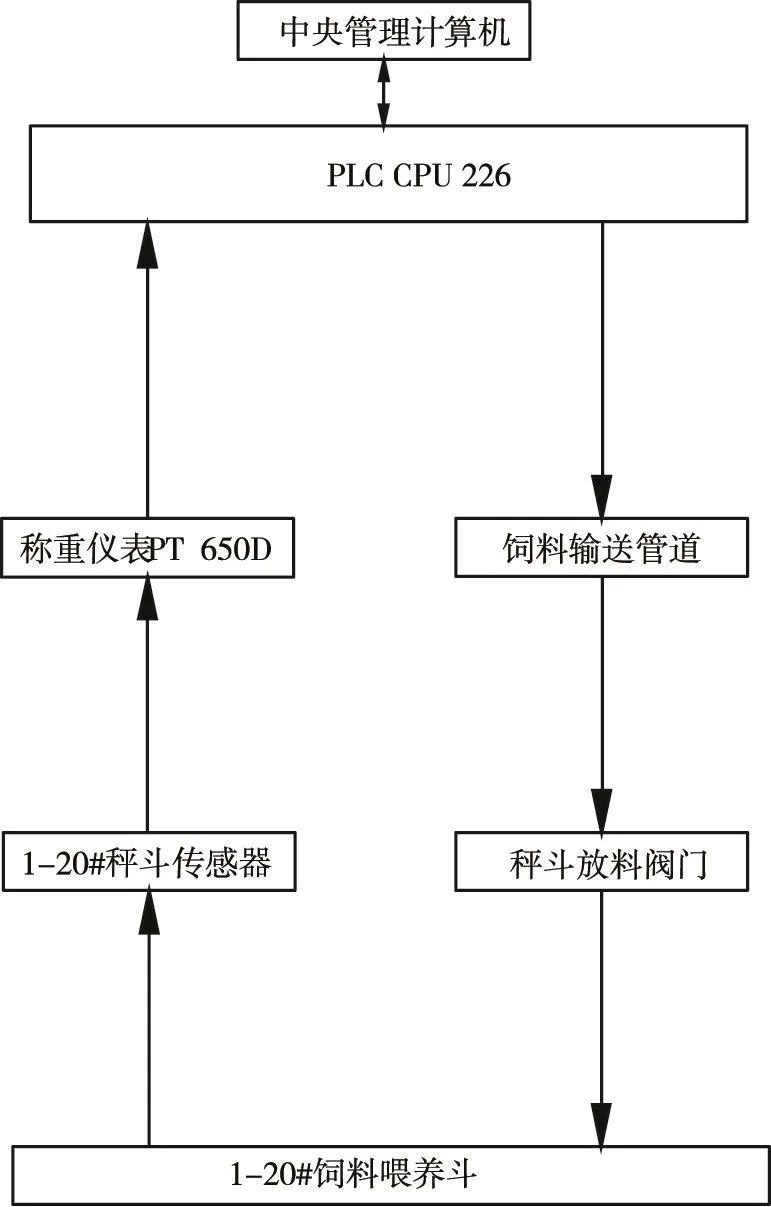

PLC在自动化领域有广泛的应用,可以有效地控制智能饲喂系统的饲喂过程,而且该控制系统可靠性强。系统采用PLC进行系统控制,选用西门子S7-200CPU226XP型号PLC,对输入/输出设备进行硬件连接如图2所示,对PLC采集的生产状态的开关量和智能仪表传输的数据进行处理,最终通过PLC的输出开关量实现调节控制功能。系统采用组态王进行上位机设计,可以显示和监控系统的启停状态,运行状况,设置定时启动,查看喂养的历史数据等状态等,同时建立生猪进食量的知识库。采用总线的组网方式将现场仪器仪表、PLC、变频器等智能设备进行分布式连接可实现中央管理计算机与PLC端数据的透明传输,实时采集槽位检测系统上传的数据信息,控制下料机构和料线系统的运行。下料机构主要由料塔、料线管、料门控制阀组成,饲料通过上料电机将饲料输送到料塔中,通过变频器控制送料电机向料管中传输饲料,配合称量部分对料门控制阀门进行下料控制,完成自动配料。称量部分主要由传感器、标准连接件、接线盒和称量斗组成,与称量仪表一起进行饲料的称量与检测。该部分主要采用进料式称量,通过与对落差量的控制保证称量的精度。排料设备由放料气动阀门、配料桶构成,当达到设定之后,通过控制放料气缸的开关将饲料放入配料斗后沿饲料管落到猪栏食槽中。智能饲喂系统的自动配料、数据管理、故障诊断及报警等由PLC和上位机共同完成,最终通过PLC完成对系统的环境量的检测、显示和报警,并实现变频器的调节控制功能,实现智能配料。

图2 智能饲喂系统硬件结构

3 智能饲喂系统人机界面设计

上位机人机界面采用组态王进行组态,主要实现饲料智能下料控制、可显示和监控系统的启停状态,运行状况,可实现指令传达和下料控制功能。显示界面如图3所示,可显示当前系统的运行状况,各料门的开关信息,以便于直接、有效地发现和解决问题;可显示当前称重饲喂装置给当前猪栏的饲料量,方便管理人员观察;可查看每个仓位猪栏的喂食量等实时数据、设计投喂量、历史数据等列表;当系统出现故障,通过显示界面,可以查看异样信息,同时向管理人员发送报警信息。同时可通过人机界面设置各定位栏猪的饲料量、饲喂时间、料线运行速度等参数实现指令控制。最终下位机根据上位机传来的指令,电动机旋转下料,当饲料全部下完以后电机停止运转,等待生猪的进食。

图3 智能饲喂系统人机界面

智能饲喂系统在整个饲喂过程中接收和发送各种数据和信息,这些数据和信息都需要储存在数据库中,只有大容量的数据库才能实现生猪精确饲喂和信息化管理。同时界面开发了管理专家系统模块,其中集成了专家系统知识库,包含生猪的身份编码信息、膘情体况、饲养策略及数理统计数据库,系统能够提供数据的添加、修改、删除、保存等功能,当新猪投入饲喂之前需要对其相关信息进行登记记录,此时数据库需要添加,当信息出现错误或者不完善时需要对数据库进行修改和保存,当生猪离开猪场后需要到数据库中删除相关的信息。

4 智能饲喂系统软件设计

主程序控制流程图如图4所示,先调用各子程序并对控制程序进行初始化,检查其识别位和错误标志位,保证系统正常工作。配料控制子程序如图5所示,当系统上电后,初始化处理,检测所有仓门的开闭情况,通过调用人机界面重量和卸料时间的设定,将输入参数存入中央管理计算机中进行处理,所示系统由20个独立的下料称重饲喂控制装置组成,根据需要可在控制系统的配方参数内设置每头生猪需要喂养的用量,并且每头生猪对应一个编码,可用于追溯使用,当设定饲料重量为0时,称量秤斗不进行计量,当设定饲料重量设定值>0时,控制系统按设定的值进行打开料线输送管道上方的阀门开关,饲料流经管道至秤斗内,待饲料到达了设定值后关闭相应料线的阀门,20个装置全部计量完毕,得到允许放料信号时,每个称重饲料装置的卸料口打开,下料口与猪栏中食槽位置对齐,同时饲料可沿下料口掉落到猪栏食槽中,实现定量定投,饲料喂养的无人化作业。

5 电子耳标接口设计

智能饲喂系统配有电子耳标系统接口,生猪佩戴着电子耳标,读卡器安装在饲料栏内,当其进入栏内吃食时,电子耳标进入读卡器的阅读范围同时读取生猪个体的信息,PLC将接受读卡器的信息,并在中央管理计算机中通过根据事先建立关于进食量的知识库和相关规则库来完成进食量的预测,同时将推理的结论以文本的形式解释给用户,然后通过人机交互界面发送操作命令给智能饲喂系统,分配饲料。整个过程都是在电脑的操作下完成不需要手工操作,实现控制的智能化。

6 结论

图4 主程序控制流程

图5 配料控制子程序流程

①利用PLC、智能仪表和组态软件结合构成的智能饲喂控制系统,不仅能够实现猪场管理员的办公室查看喂养系统的工作情况,而且还可以精确控制精准精量配料,而且通过上位机友好界面实现了对整个配料过程和配料现场的监测和控制,可以有效地解决管道喂养中出现的人工喂养不规范等问题。并且当系统出现故障时,可通过上位机报警画面显示故障发生的位置,方便及时维修和维护。

②本智能饲喂系统提供的智能饲喂系统可提供电子耳标系统接口,通过采集大量喂养数据为搭建进食量的知识库、喂养知识库提供数据基础。

③经过实验证明本控制系统程序可行,稳定性和可操作性好。