粒状粮食烘干塔温度控制系统设计

2017-01-09蔡有杰范鹏灿胡宏佳王雪峰王世刚张金峰

■蔡有杰 范鹏灿 胡宏佳 王雪峰 王世刚 张金峰

(1.齐齐哈尔大学机电工程学院,黑龙江齐齐哈尔161006;2.黑龙江景星机械制造有限公司,黑龙江齐齐哈尔161006)

粮食收后干燥是粮食安全储藏的重要环节,而干燥过程机械自动化是我国粮食生产的重要研究方向。我国粮食机械干燥起步晚,烘干设备机型较少且不成熟,机械自动化程度较低、能耗高,还处于人工操作阶段。在烘干技术中如低温干燥、模糊控制、蒸汽干燥等新技术的研究应用,实行干燥过程自动控制,对粮食干燥生产效率、安全及粮食品质的提高都具有重要的意义。

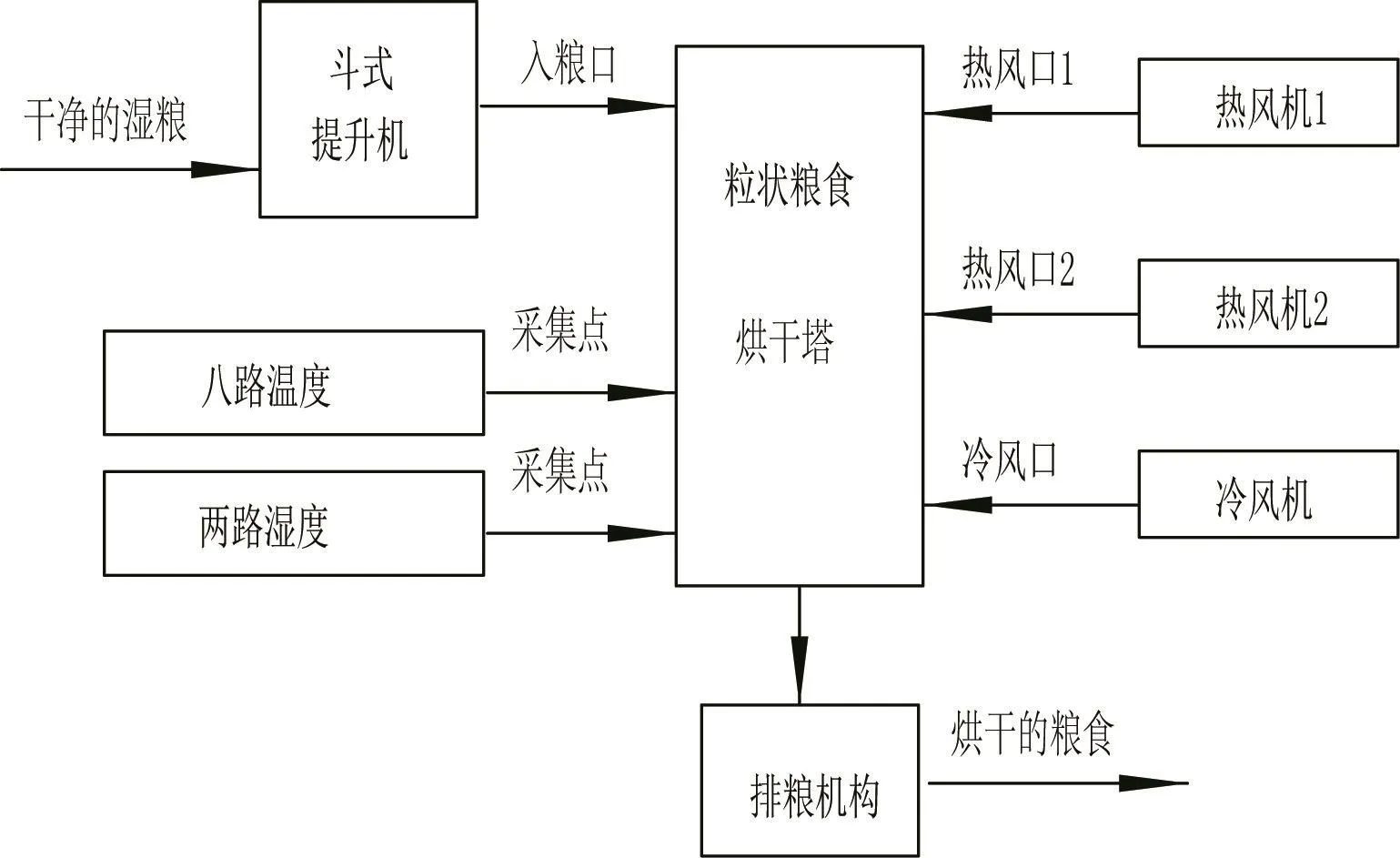

1 顺流式粮食烘干塔粮食烘干流程

顺流式粮食烘干塔其整体结构可分为三大部分:两段加热段、一段冷却段。塔体主要由底座、塔顶、储粮段、排粮段和各烘干塔层组成。干净的湿粮经提升机提升到塔的顶端,由入粮口进入,在中间风道的两侧流动,热风机将锅炉燃烧的热量加热空气,通过管道经热风口,将热空气吹入热风风道,冷风机将自然空气通过管道经冷风口吹入冷却段。冷热风道之间由隔板隔开。进入烘干塔的粮食,依靠自身重力下落,经过烘干段、冷却段,达到烘干水分要求后由排粮机构排出。其烘干流程如图1所示。

图1 粮食烘干流程

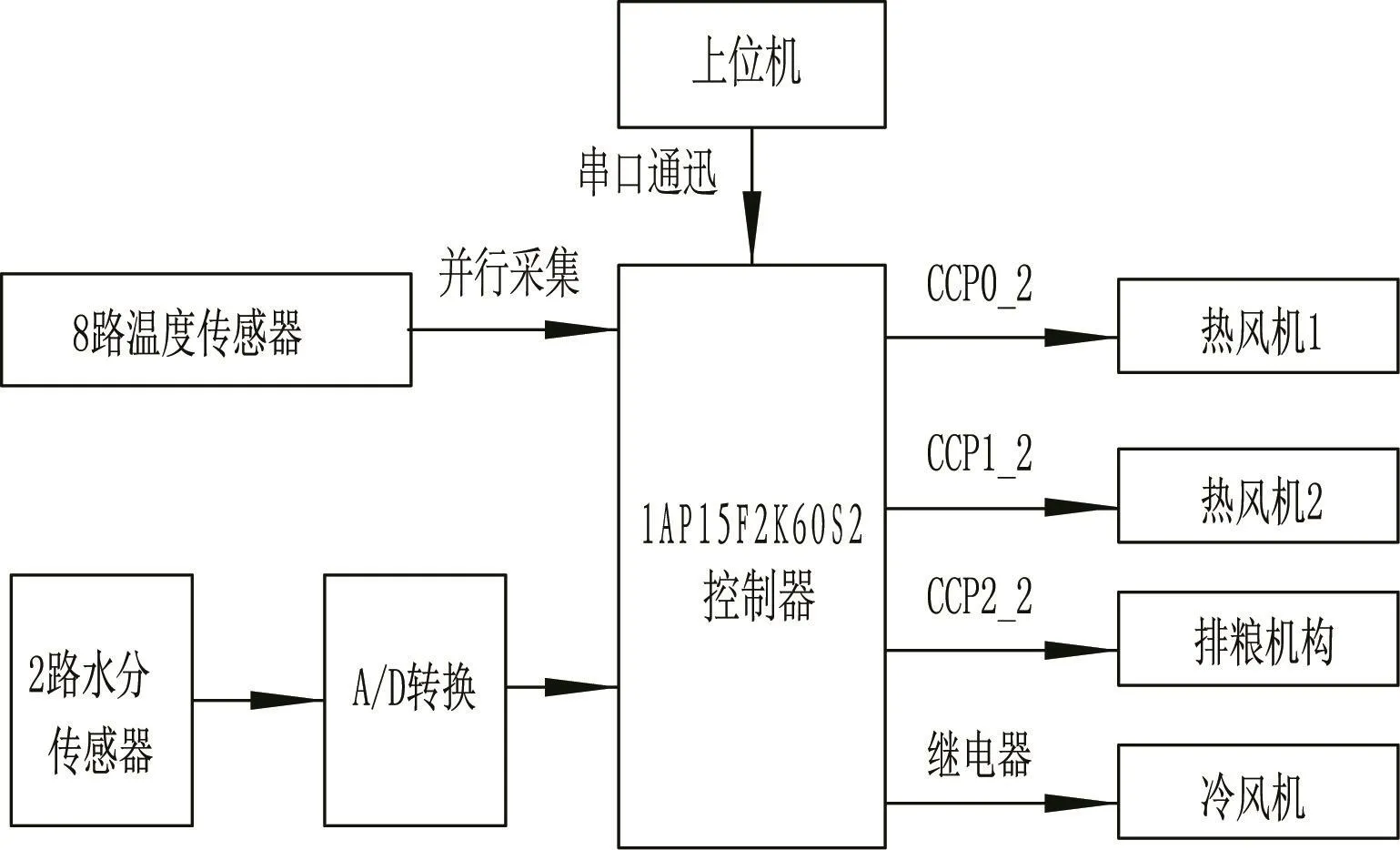

2 系统功能设计

根据烘干塔工作流程和参数要求,设计顺流式粮食烘干塔控制系统的工作方式及相关的功能为:在烘干塔温度控制方面,采集塔体各层的温度数据,经驱动电路调节热风机的转速,使烘干塔温度保持在设定值范围,保持粮食良好的品质;粮食烘干的目的就是保证烘干后的粮食水分含量在安全的储藏要求的范围之内,在粮食水分控制方面,利用在线式粮食水分检测传感器测量进出口粮食的水分含量,根据测得的粮食水分含量,控制排粮机构的运转速度,以控制粮食层在烘干塔内的流动速度,使出口的粮食水分达到储藏要求;通过主控芯片与上位机串口通信,在上位机显示烘干塔数据并控制系统运行。系统控制框图如图2所示。

图2 系统控制总框图

3 烘干塔温度控制设计

粮食烘干过程中温度的控制对粮食的烘干效率以及粮食的品质有着重要的影响。烘干塔的温度控制设计分为温度检测及处理、烘干段恒温控制算法设计、温度控制执行设计、系统温控仿真等几个部分。

3.1 烘干塔的温度检测

3.1.1 温度传感器与单片机接口电路设计

烘干塔的温度采集,设计采用8个DS18B20温度传感器采集8路温度数据,8路温度分别是:1路外部温度、1路冷却段温度、2路加热段1的温度、1路热风口1的温度、2路加热段2的温度、1路热风口2的温度。为克服使用单总线读取8个传感器时操作周期较长,不能满足系统的实时性要求,尤其在读取器件的序列号时需要大量的时间的缺点,烘干塔温度采集的电路接口的设计中,采取牺牲单片机IO口的方法,使用一组单片机IO口(P2)并行操作8个DS18B20(见图3),当电路中一根总线上只有一个DS18B20温度传感器器件时,可以通过写入指令(Writ_onebyte(0xCC)),跳过读取温度传感器序列号,从而节省大量温度传感器的操作时间,应用该电路设计可以在1 s之内将8个温度传感器的十六字节的数据读取完成。

图3 温度传感器与单片机接口电路

3.1.2 烘干塔温度采集与数据处理

烘干塔的温度数据采集操作,分为以下几个步骤:①复位8路DS18B20温度传感器芯片(Init_Ds18b20)。②写入ROM指令(Writ_onebyte(0xCC))。③写入开始转换指令(Writ_onebyte(0x44))。④延时等待转换完成。⑤复位8路DS18B20温度传感器芯片(Init_Ds18b20)。⑥写入忽略ROM指令[Writ_onebyte(0xCC)]。⑦写入读取温度数据指令[Writ_onebyte(0xBE)]。

每路温度数据分为高、低两个字节,并行采集8路温度数据时,单片机从低位到高位依次读取8路温度传感器的串行数据,8路温度数据的每一位组成1字节的数据。将16字节数据存储在数组中并进行以下数据处理:①将数组中数据进行拆位处理,转化为每路温度传感器有效的高、低两字节数据,并将两字节数据处理为单精度的温度数据。②将得到的单精度温度数据转换为四字节十六进制数据存储在发送缓冲区,发送至上位机。③将测量的加热段1、2的温度反馈至抗饱和PID控制器,对烘干塔的烘干温度进行闭环控制。④将冷却段的粮食温度与外部温度比较后,控制排粮机构的输出。烘干塔的温度采集与数据处理框图如图4所示。

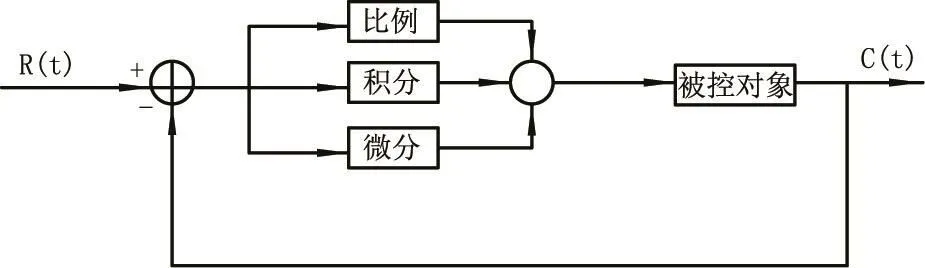

3.2 烘干段恒温控制算法设计

烘干塔温度较为复杂,设计中温度的控制采用PID控制算法,PID控制框图如图5所示。

烘干塔温度抗饱和PID程序设计如下:

图4 烘干塔的温度采集与数据处理框图

图5 PID控制框图

3.3 温度控制执行设计

3.3.1 热风机选择及驱动电路

烘干塔的温度控制可以通过调节热风机的风量的大小来控制烘干塔的温度,温度控制的执行元件主要分为两个部分,分别是引风机和电机调速两个部分。以200 t粮食烘干塔所需的引风机功率约为15 kW计算为例,热风机选用的是Y5-48 No8C型Y160L-4引风机,功率15 kW,转速1 600 r/min,全压1 948 Pa,流量15 765 m3/h,约为4.4 m3/h。电机调速驱动电路使用是变频器,采用西门子6SE7023-4EC61变频器额定功率15 kW,变频器接受到发出的控制信息,通过改变电源的频率,来对电机进行调速。单片机管脚PWM输出要加上限流电阻,与变频器的控制接口采用光耦隔离进行保护。电机驱动电路原理图如图6所示。

3.3.2 热风机软件控制设计

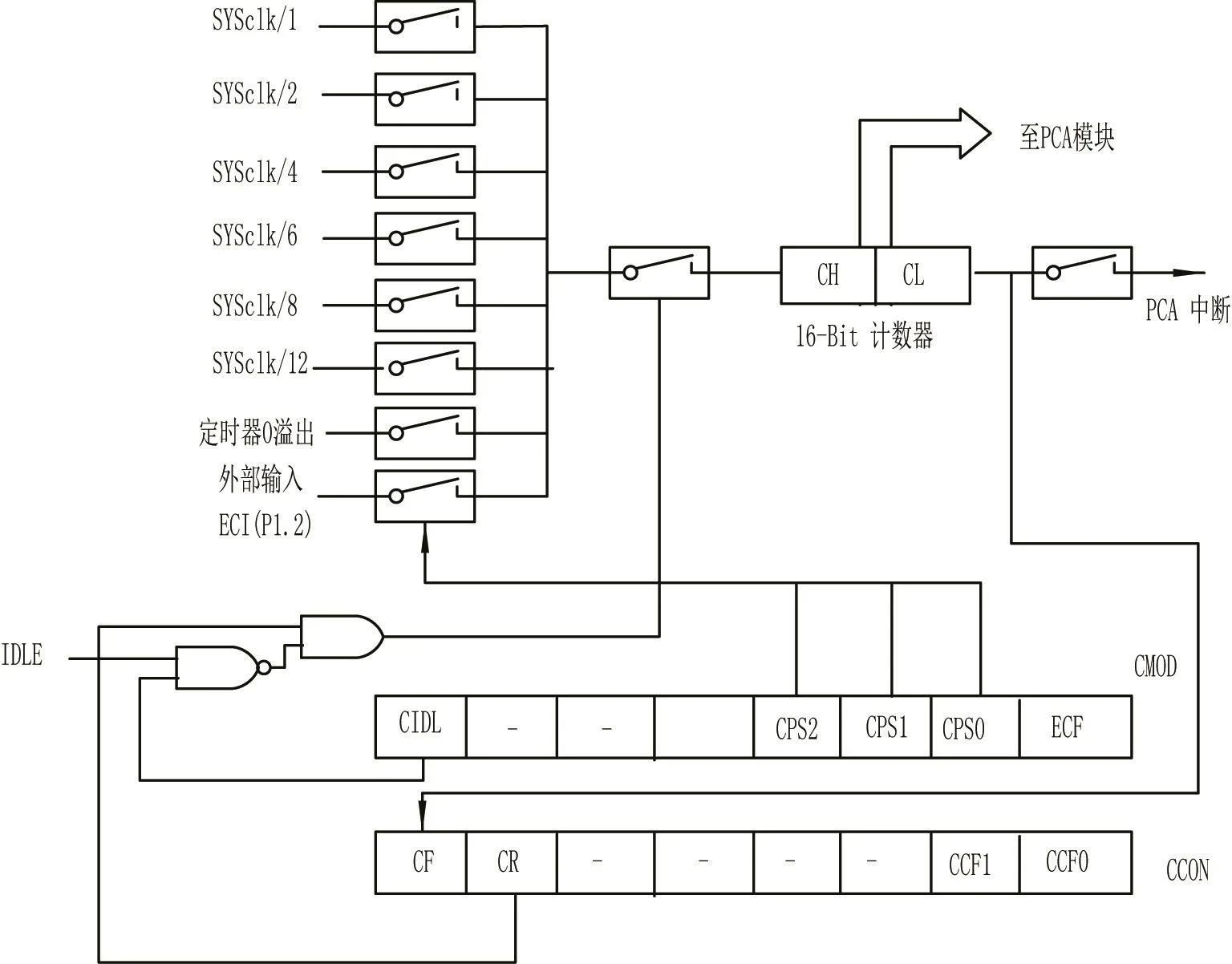

IAP15F2K60S2单片机通过调节PWM的输出的占空比调节电压信号,通过写入PCA_PWMn模块寄存器的EBSn_1和EBSn_0位,设置为模块为6~8位PWM输出(见表1)。

EBS0_1,EBS0_0:当单片机的PCA模块0工作在PWM模式时,其工作模式设置如表2所示。

图6 电机驱动电路原理图

表1 模块0的PWM寄存器

IAP15F2K60S2单片机的三路PCA模块共用一个16位PCA定时器,其结构如图7所示,通过写入选择定时器的时钟频率,在设计中选择定时器2的溢出率(1/T)为PCA定时器的时钟频率。定时器的工作模式固定为16位自动重装,通过设置初装值及定时器2的时钟频率设定定时器2的溢出率,从而设定PCA模块的频率。设置PCA的频率,则PWM为选择输入源频率的1/256;因为PWM为8位;时钟源选择可以是fosc/12或者fosc/2、定时器T0/T2溢出率、也可以是外部时钟输入ECI/P3.4,或者fosc、fosc/4、fosc/6、fosc/8;可以通过T0定时器的工作方式及初始值设定一定频率的PWM输出。

表2 模块0的PWM工作模式

图7 PCA定时器/计数器结构

PWM频率计算方法:时钟频率FOSC数值为11.059 2 MHz,时钟源在K分频模式下,设PWM频率为X,定时器0工作方式假设为16位自动重装工作时钟12分频,初始值为N,则

根据设定的频率X值便可求出定时器0的初始值。

写入相应模块捕获寄存器CCAPnH和CCAPnL的值,控制PWM占空比输出,调节控制电压的大小,进而达到控制烘干温度的目的,可调脉宽输出结构如图8所示。

图8 可调脉宽输出结构图

烘干塔热风机部分软件控制程序如下:

4 结语

通过烘干塔温度控制系统的温度采集电路、温度数据的处理、烘干塔恒温控制算法设计、执行部分软硬件设计,通过简化烘干塔温控的数学模型。通过整定PID参数,达到烘干塔自动控制工作要求。