带回料管锤片式饲料粉碎机影响玉米粉碎粒度因素的试验研究

2017-01-09曹丽英韦安宁震史兴华李魏魏赵钰龙

■曹丽英 韦安宁 李 震史兴华 李魏魏 赵钰龙

(内蒙古科技大学机械工程学院,内蒙古包头041010)

我国是全球第二大饲料生产国[1],国内大约一半以上的饲料是用锤片式粉碎机粉碎的[2]。许多相关研究结果表明:粉碎粒度对饲料营养成分有效利用及畜禽生长和生产性能有显著的影响,适宜的粉碎粒度有利于饲料的混合、调质、制粒、膨胀、挤压膨化等[3-4]。随着畜禽饲养水平的提高,饲养者对饲料加工质量的要求也不断提高,因此如何高效率、低耗能的工业化生产优质饲料成为行业的研究热点。

本文针对课题组研制的新型锤片式饲料粉碎机样机,以玉米为原料,根据不同饲料粒度生产要求,采用正交旋转中心组合设计试验方法,对影响新型锤片式饲料粉碎机样机粉碎后饲料粒度的主要影响因素进行试验,确定粉碎后饲料的几何平均粒度与筛片孔径、粉碎机主轴转速和饲料生产时喂入速度的关系[5-6],得到了一些有价值的数据,可供课题组后人和同行参考。

1 材料与方法

1.1 试验材料与仪器

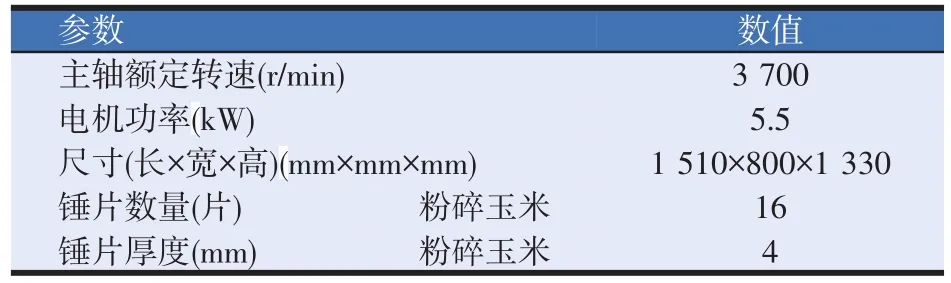

玉米:采用2015年收获的内蒙古包头地区种植的黄玉米,符合GB/T 17890—2008《饲料用玉米》,常温保存并堆积。采用带回料管装置的新型锤片式饲料粉碎机,由课题组前期自行研制,如图1,其主要设计工作参数如表1所示;TYPE Y132S1-2型三相异步电动机(南京韩速电机有限公司);标准样品分析筛(方孔,筛孔孔径分别为5、6、8、10、12、14、16、18目,河南省鹤壁市天弘仪器有限公司);ACS-计价型电子秤(武义大河电子有限公司),精度0.01 g;SF-011型棉粮含水测量仪(德州双丰电子有限公司),精度0.1%;ON START 300型电子秒表(迪卡侬体育用品公司),分辨率0.01 s。

图1 锤片式饲料粉碎机

表1 锤片式饲料粉碎机主要设计参数

1.2 试验方法

1.2.1 试验流程

依照GB/T 10362—2008《粮油检验 玉米水分测定》,用含水测量仪测量玉米含水率,将其调成12%~18%左右。用电子秤分别称取5、5.5、6、6.5、7 kg 5组喂入量的玉米,以备试验使用。根据饲料生产及试验要求,选用4、8、14、18、30目5种孔径的筛网,倾角为60°。主轴转速由变频器来调节。每组试验保证物料从料斗投入的时间大致相同,控制在10 s左右,每组试验结束后清理粉碎机,保证粉碎室内无饲料残留,粉碎后饲料按对应编号装入袋中,用以供粒度分析使用。

几何平均粒度是衡量饲料粉碎后质量的重要评价性能之一,用它描述颗粒大小更准确,有利于粉碎后物料在数值上进行有意义的比较[7-9]。本试验以几何平均粒度为指标进行试验,求出试验指标的回归方程,找出本新型锤片式饲料粉碎机样机粉碎玉米饲料原料情况下筛片孔径、主轴转速和喂入量与几何平均粒度之间的关系。

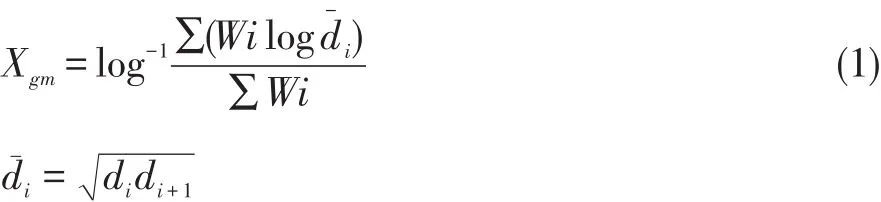

1.2.2 几何平均粒度的测定

根据GB/T 6971—2007《饲料粉碎机 试验方法》,每组分别称取试验粉碎后饲料100 g,用标准样品分析筛进行筛分。直到最下层分析筛基本无物料透筛为止,约5 min,将各层分析筛筛上物分别称重并记录。几何平均粒度计算方法如式(1)。

式中:Xgm——几何平均粒度(μm);

di——第 i层筛筛孔直径(μm);

di+1——比第i层筛大的相邻筛的筛孔直径(μm);

Wi——第i层筛上物重量(g)。

1.2.3 试验设计

采用3因素5水平一次回归正交旋转中心组合设计试验法,参考相关研究以及课题组前期相关试验结果[10-12],选择筛片孔径、主轴转速和喂入量为影响因素,以几何平均粒度为评价指标,并以-2、-1、0、1、2分别代表影响因素的各水平,臂长γ=2,共25组处理组合,每组3个重复。x1~x3表示各自变量的真实值,X1~X3表示各自变量的编码值,Y表示评价指标的试验值,如表2所示。

2 结果与分析

2.1 试验结果

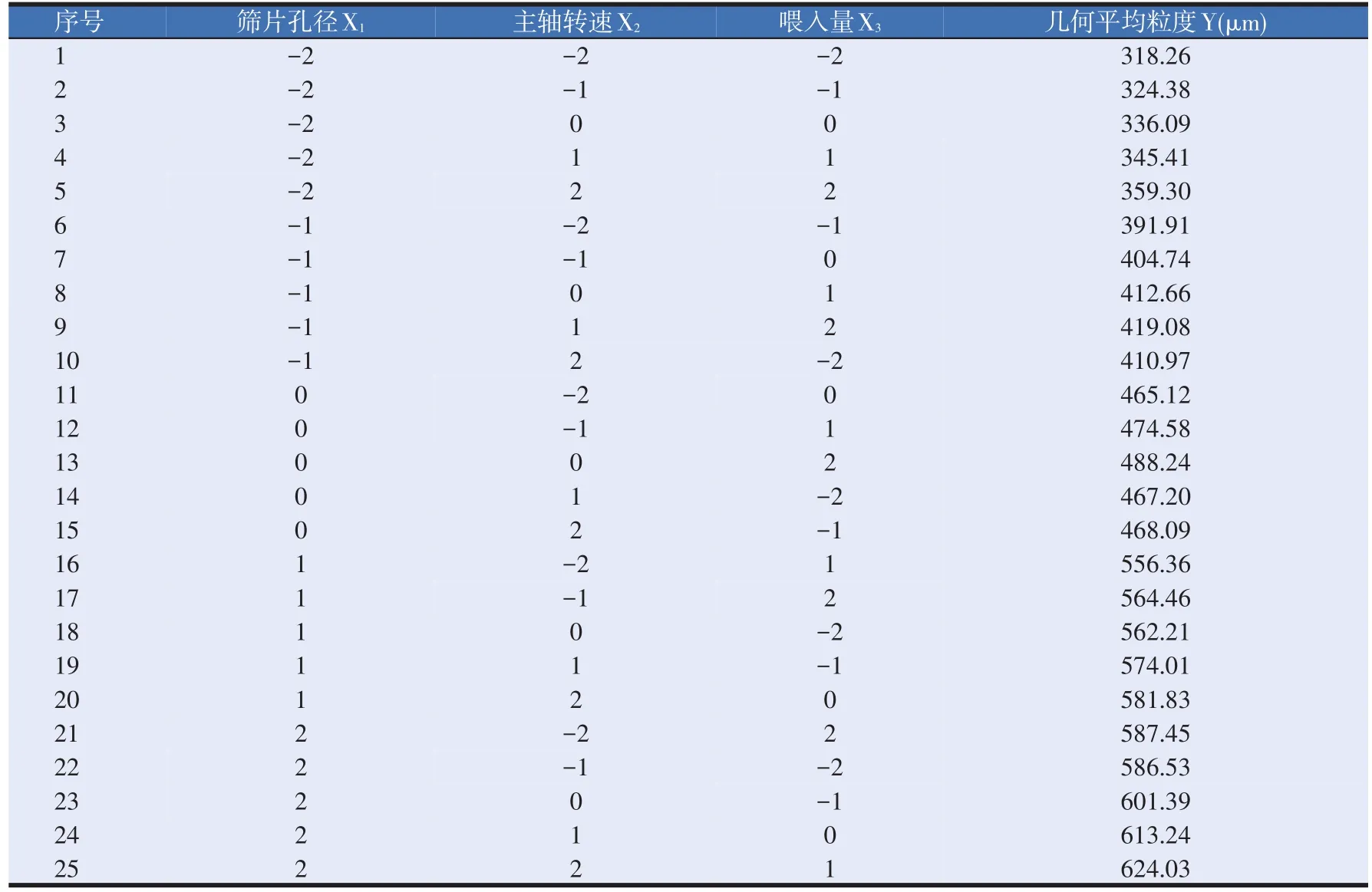

试验数据应用SPSS 18.0软件对各因素与试验指标进行回归分析和检验。试验方案与结果如表3所示。

表2 各变量水平设计

2.2 试验分析与讨论

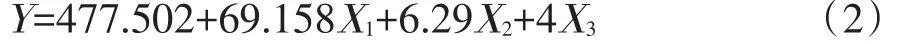

2.2.1 几何平均粒度回归方程

玉米的几何平均粒度回归方程分析结果如表4、表5、表6所示,调整后R2值为0.982,大于0.800[13],说明回归方程与试验值在整体上符合程度较高。由表4可知,F=444.441,说明拟合水平良好,表明方程模型可用于预测本锤片式饲料粉碎机粉碎玉米时的几何平均粒度。由表5可知,筛片孔径、主轴转速、喂入量对几何平均粒度的Sig.值分别为0.000、0.003、0.048,均小于0.05,表明筛片孔径、主轴转速和喂入量与因变量间回归关系显著。由表6中Pearson相关性可知,各因素间相关系数均为0.000,说明三者互不相关,对试验指标影响相互独立,各因素没有交互作用。由表5可知,几何平均粒度与各因素编码值的一次回归方程为式(2)所示。

表3 试验方案及结果

表4 模型汇总

表5 系数

表6 相关性

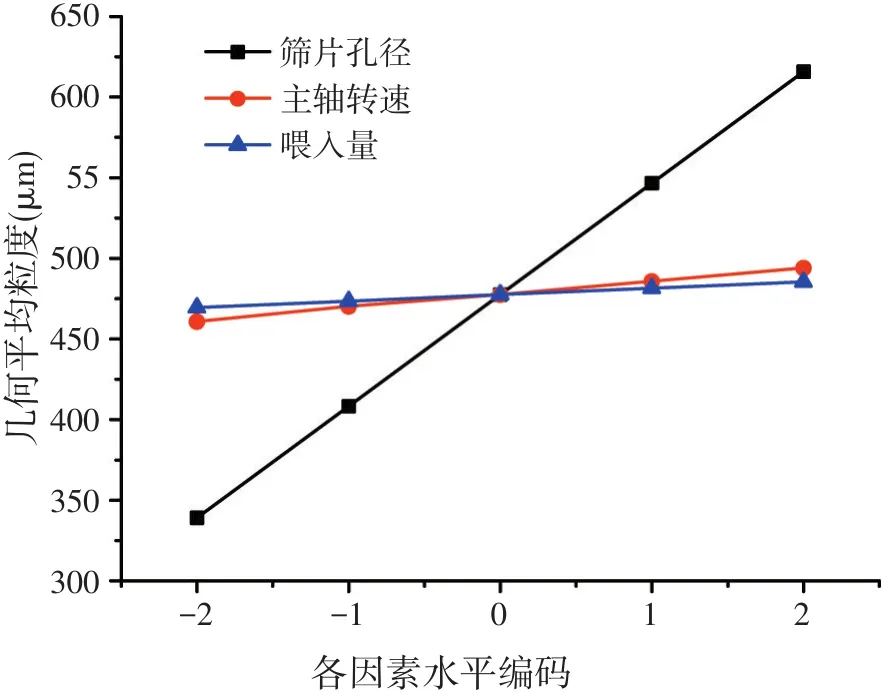

图2 单因素与几何平均粒度关系

2.2.2 各因素对几何平均粒度影响规律分析

图2所示,为将另两个因素水平编码值固定在0时,得到的某一因素的回归模型线图。由图2可知,筛片孔径对几何平均粒度的影响较主轴转速和喂入量对几何平均粒度的影响明显,几何平均粒度与筛片孔径、主轴转速和喂入量呈线性关系。随着筛片孔径的增大,几何平均粒度呈显著增大趋势[14]。筛片孔径从30目增大到14目,过筛后饲料几何平均粒度增大了40.8%,筛片孔径从14目增大到4目,几何平均粒度增大了29.0%。筛片孔径与几何平均粒度的关系为:

随着主轴转速和喂入量的增加,几何平均粒度呈增大趋势,但变化较为平缓,说明在本试验的设置范围内,主轴转速和喂入量的变化对几何平均粒度影响不大。当饲料在粉碎室内被连续旋转的锤片粉碎时,绝大部分饲料颗粒在锤片高速撞击下,在粉碎室内与空气一起随旋转的锤片形成气体-固体两相流体,少部分颗粒在粉碎室内进行无规则运动[15]。当粉碎后饲料运动至粉碎室竖直切线方向时,在空气流带动和锤片撞击双重作用下进入分离装置,并继续运动至出料口筛片处,符合筛片孔径粒度的颗粒过筛,过大颗粒经回料管再次流入粉碎室进行循环粉碎直至粒度减小到可通过筛片孔隙为止。当主轴转速为-2和-1水平(即主轴转速小于2 000 r/min)、喂入量为-2和-1水平(即喂入量在5~5.5 kg范围内)时,粉碎室内气-固两相流流速较慢,密度较小,运动至筛片处饲料颗粒较少,单位时间内过筛的饲料少,导致剩余饲料在粉碎室内被多次粉碎,饲料整体过筛较慢,因此几何平均粒度小;当主轴转速为1和2水平(即主轴转速大于2 500 r/min)、喂入量为1和2水平(即喂入量在6.5~7 kg范围内)时,粉碎室内气-固两相流流速较快,密度较大,运动至筛片处饲料颗粒较多,单位时间内过筛的饲料多,饲料整体过筛较快,重复粉碎的现象减少,因此几何平均粒度较大。

3 结论

①筛片孔径对粉碎后饲料的几何平均粒度影响较明显,呈线性关系,几何平均粒度随筛片孔径增大而增大。依据线性回归方程可粗略推算本新型锤片式饲料粉碎机粉碎玉米原料时的几何平均粒度,并可根据不同粒度生产要求选择特定孔径筛片。

②在此次试验设置范围内,主轴转速和喂入量对几何平均粒度有一定影响,主轴转速和喂入量增加,几何平均粒度呈增大趋势,但变化较为平缓。

③每组试验饲料喂入进料斗时间难以严格控制,喂入量误差难以避免。在大于此试验设置范围以外,喂入量越高几何平均粒度并不一定越大,需要课题组下一步继续进行研究。