基于可控整流的抽油机变频控制系统

2017-01-04张庆军大庆油田力神泵业有限公司研发中心

张庆军 (大庆油田力神泵业有限公司研发中心)

基于可控整流的抽油机变频控制系统

张庆军 (大庆油田力神泵业有限公司研发中心)

针对抽油机驱动中出现的问题,并且考虑变频器研制过程中不可控整流电路在工作过程中经常出现故障的情况,设计了基于可控整流的变频控制系统。利用可控硅SCR作为整流器件,通过软件控制可控硅的导通关断达到整流过程的可控性。在IGBT驱动软件设计方面采用了恒压频比控制策略,利用空间矢量SVPWM算法实现对电动机输入电压和频率进行最优控制的目的。在控制芯片方面,采用STM32F107作为核心芯片,完成了30 kW可控整流变频器样机的研制。通过现场试验证明,设计方案在抽油机节能方面具有显著效果。

游梁式抽油机;变频控制系统;可控整流;恒压频比;STM32F107;SVPWM

引言

游梁式抽油机是一种惯性矩较大的机械设备,工作时都是带载启动比较困难。为了满足启动的要求,不得不选配额定功率较大的电动机来拖动。另外,游梁式抽油机的载荷是带有冲击性的交变载荷,拖动游梁式抽油机的电动机稳定运转,并具有一定的过载能力,以游梁式抽油机的最大转矩来选配电动机,而游梁式抽油机正常工作时所需的平均功率并不大。为了防止蜡卡、砂卡等异常工况而导致烧毁电动机,还有意识地选择更大容量的电动机来驱动抽油机,造成设备的严重浪费[1]。

针对目前油田应用的游梁式抽油机存在的高耗能、低效率的问题以及工作特性,研制了抽油机专用变频器样机;并且提出一种电动机轻载节能的控制策略,通过分析抽油机的工作原理以及PWM技术,制定了抽油机专用变频装置的总体技术方案。

1 硬件设计

1.1主电路设计

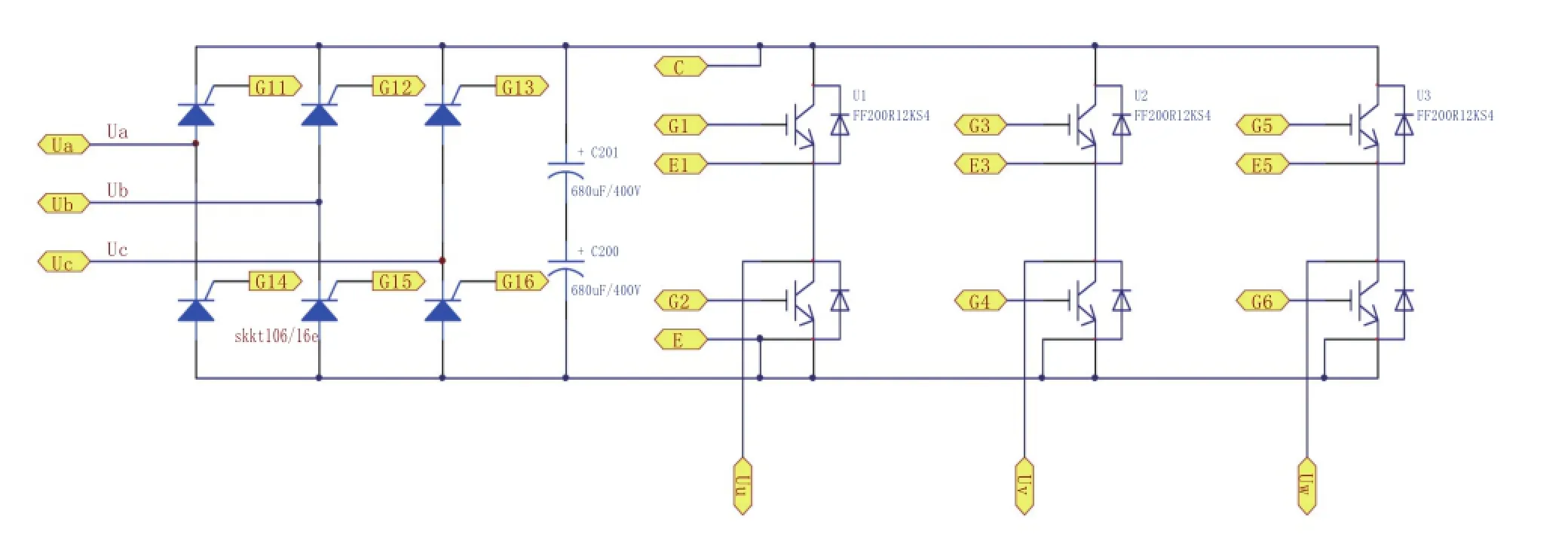

图1为变频器主电路,主要由整流部分、逆变部分和滤波系统组成[2]。其中整流部分完成交流电到直流电的过程,逆变过程完成由直流电变换到可调频率交流电的过程,滤波系统完成直流电的存储及波形平滑功能。整流模块采用的是西门康公司的可控硅整流模块SKKT106/16E。该模块由1个桥臂2个可控硅组成。最大耐压能够达到1600 V。逆变模块采用EUPEC公司的FF200R12KS4桥式IGBT模块,其最大耐受电流为200 A,完全满足设计30 kW变频器的需要。

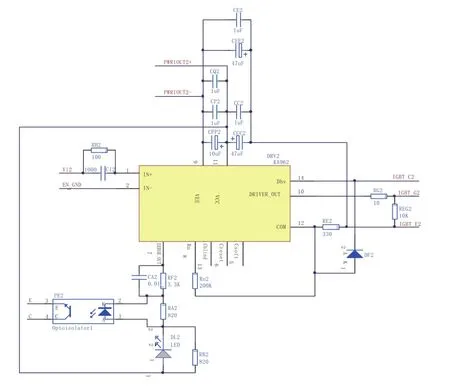

1.2IGBT驱动电路的设计

图2为一相的IGBT驱动电路,利用该电路控制IGBT的导通关断,从而达到控制变频器输出频率可调的功能。该电路使用的驱动模块为落木源公司的KA962模块。该模块具备驱动400 A大功率IGBT模块的能力,完全满足驱动所选择的FF200R12KS4模块的功能。该驱动电路具有短脉冲抑制能力,当输入脉冲小于400 ns时不会触发IGBT开通,可以监测过电流、欠压以及外部输入故障信号;当故障发生时,驱动电路通过内部的三极管将故障端拉低至GND,故障后重启时间为60 ms。

1.3SCR驱动电路设计

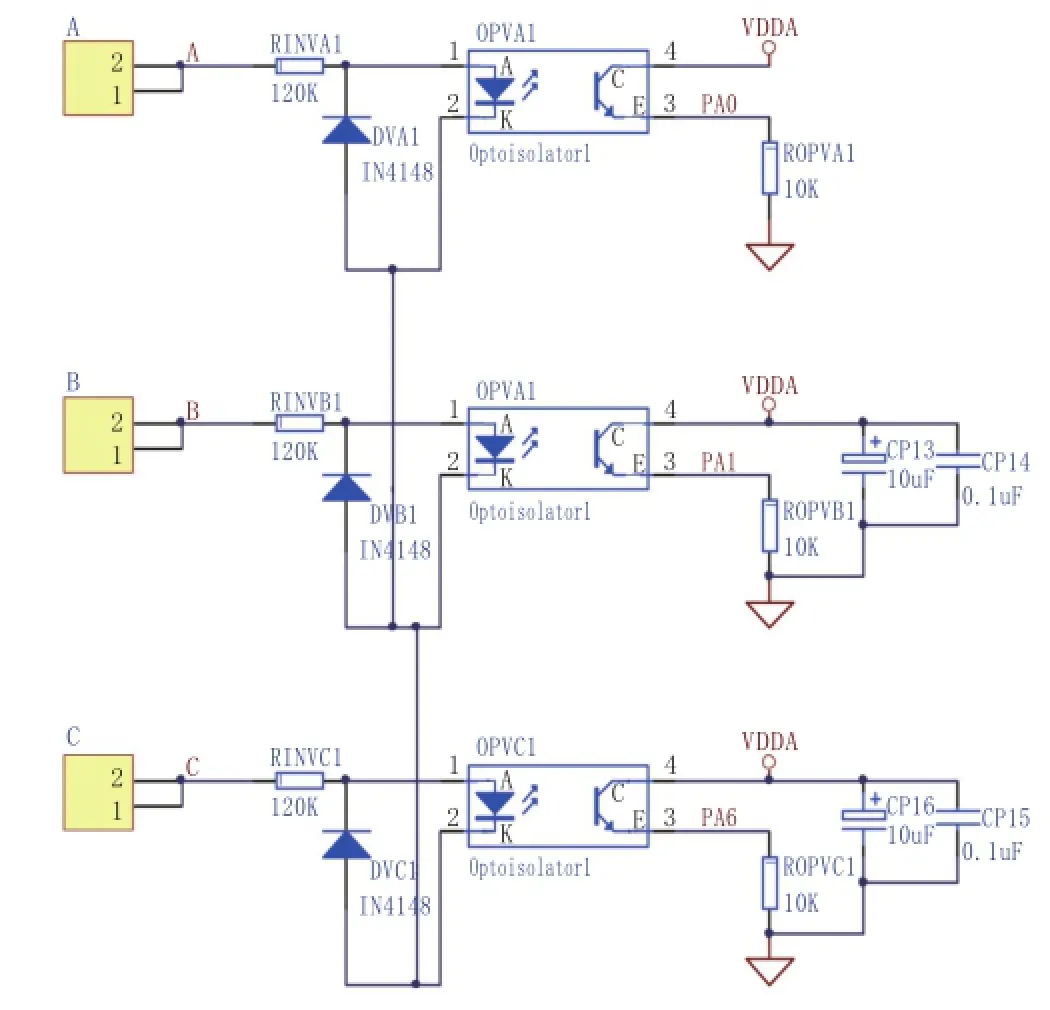

图3 为单相SCR驱动电路原理图,实际应用中需要三路相同电路分别驱动三相可控硅电路。利用控制芯片STM32F107的I/O口PA12控制光耦PC817的导通与关断,PC817起到形成隔离输出侧与单片机I/ O口的作用。利用兵字脉冲变压器KCB419作为驱动SCR的驱动源,KCB419为专用可控硅触发变压器。

图1 变频系统主电路

为了控制SCR导通的顺序,需要对电源相序进行判断,从而得到计算导通顺序的依据[3-4]。图4为三相电源相序检测电路。利用光耦PC817进行隔离强电侧与进入单片机I/O口的弱电信号。

2 软件设计

2.1SVPWM实现

图2 单相IGBT驱动电路

图3 SCR驱动电路

图4 三相电源相序检测电路

针对抽油机运行时上下冲程的特点,通过对空间矢量PWM原理的了解,针对任意空间矢量调制分别从空间矢量组合、空间矢量作用时间计算和空间矢量作用顺序三方面作了分析,为SVPWM的软件实现提供了算法支持[5]。根据以上理论确定图5所示的SVPWM功能实现原理框图。

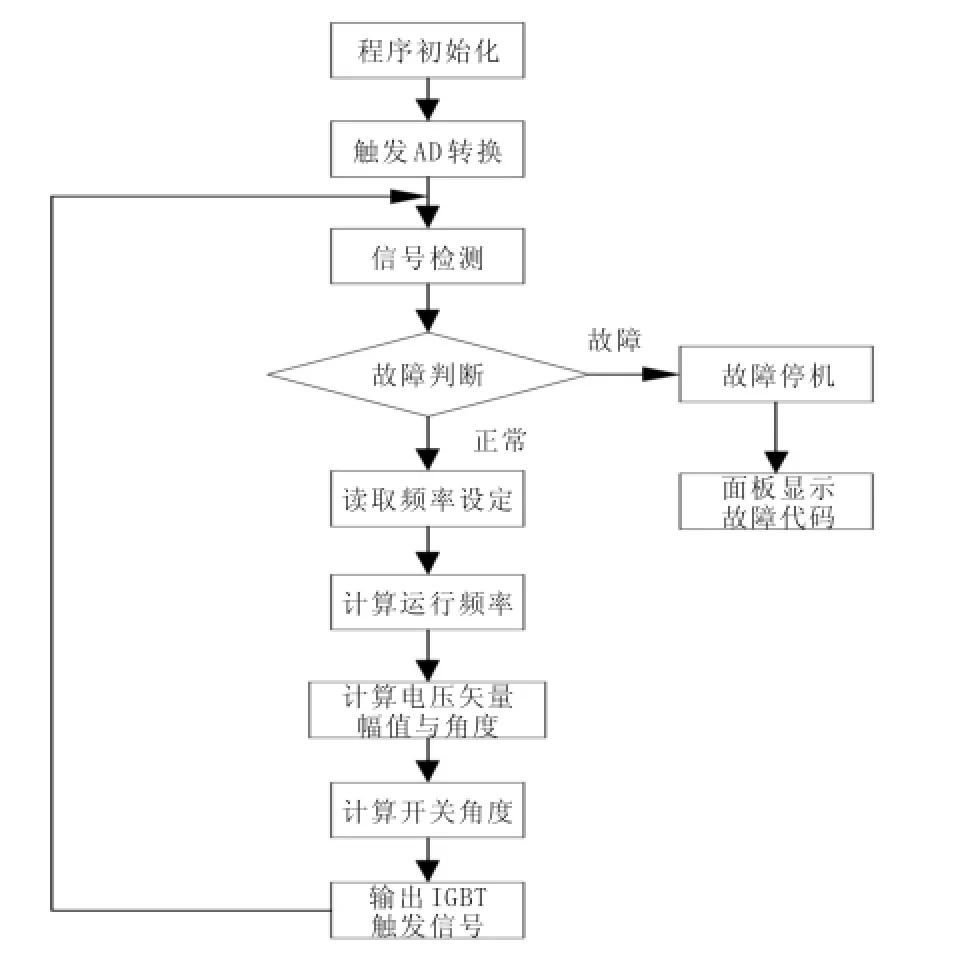

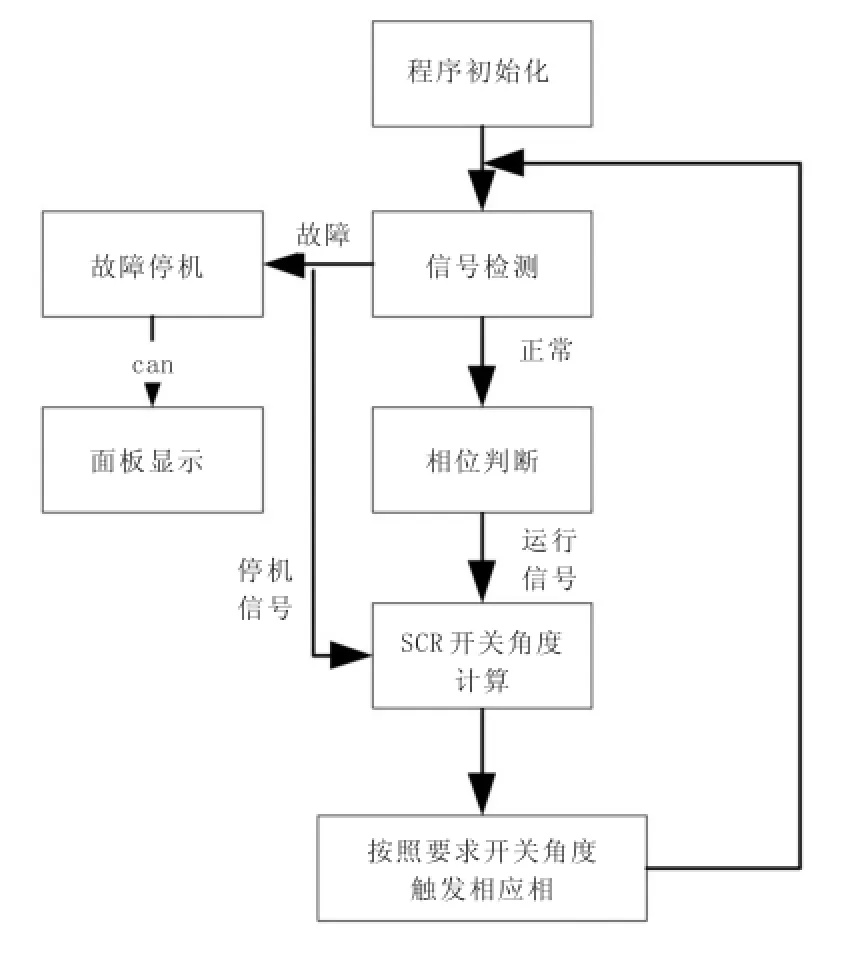

2.2SCR导通关断实现

本项目采用可控整流电路,利用SCR作为可控原件控制直流母线电压导通关断,如图6所示。开机程序初始化后,根据信号检测数据判断当前变频器状态。如果正常进入相位判断,判断需要各相导通顺序,根据导通顺序以及计算出的SCR开关角度,触发导通相应相的SCR管,根据导通顺序形成所需要的直流母线电压。如果是故障或停机状态,将进入软停机状态,控制SCR关断。

图5 控制板主程序流程

图6 SCR导通关断控制框图

3 样机试验

3.1可控整流实验验证

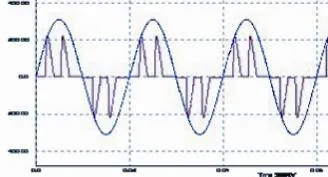

为了检测可控整流在工作过程中的可靠性,利用示波器检测单相电源输入时SCR驱动板动作情况,实验结果如图7所示。由图7可知,SCR驱动板能够根据相位进行相依导通关断动作。

图7 SCR控制板相序检测及导通控制实验

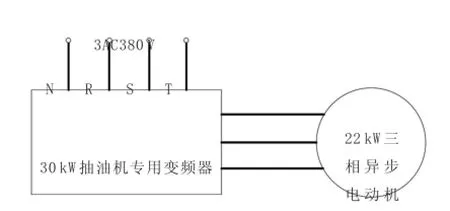

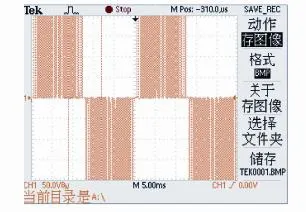

3.2空载试验

初步完成变频器样机空载试验,其试验系统结构如图8所示。利用变频器样机直接连接22 kW电动机而不带任何负载的情况下检测变频器输出情况。图9为利用TK示波器检测到的线电压波形。

图8 空载试验系统结构

图9 空载试验线电压波形

图10 空载试验系统结构

现场应用抽油机变频器后增加了产量。未用变频器前日产液10.0 m3,而使用变频器后日产液达到16.5 m3,产量增加了65%。另外,在增加产量的基础上还节约了电能。工频供电时日耗有功电能134.1 kWh,而使用抽油机变频器后日耗电量为122.9 kWh,较原来节约电能8.3%。

4 结论

本项目针对油田应用的游梁式抽油机工作特性,在广泛分析变频器原理和深入研究SVPWM技术以及SCR控制技术的基础上,研究开发了30kW抽油机专用变频器样机,完成了可控整流变频系统的研制。通过空载及负载试验,表明本系统完成了设计要求,能够满足抽油机工业现场需求。

[1]薄保中,姜衍智,王军民,等.论抽油机电机的运行工况与节能[J].油气田地面工程,2001,20(2):23-25.

[2]王兆安,黄俊.电力电子技术[M].北京:机械工业出版社,2009:43-90.

[3]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2005:179-180.

[4]胡开埂,杨贵杰.基于DSP的三相PWM可控整流系统的设计[J].电气应用,2007(10):51-54.

[5]袁野,程善美,胡仙.基于STM32F103的SVPWM算法实现[J].电气传动自动化,2012,34(04):1-3.

(编辑 李珊梅)

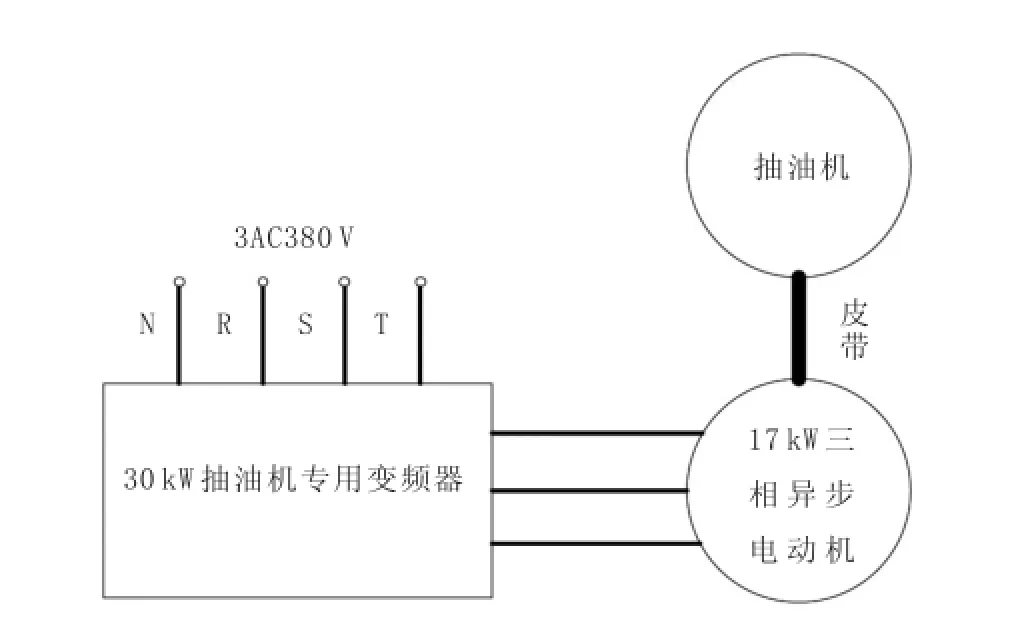

3.3现场试验

为了验证本设计的实用性,将样机在现场井进行实验。图10为现场应用系统结构图,通过样机驱动功率为17kW的三相异步电动机带动抽油机运行。

10.3969/j.issn.2095-1493.2016.04.005

2016-01-07

张庆军,工程师,2010年毕业于哈尔滨理工大学,硕士,从事电潜泵电气控制设计工作,Email:kingg209@163.com,地址:黑龙江省大庆市萨尔图区兴北街58号,163000。