余热制冷技术在天然气输气站场应用的可行性研究

2017-01-04张轩王华青向奕帆吴海辰张利勋杨峰丁昱孙波浪

张轩 王华青 向奕帆 吴海辰 张利勋 杨峰 丁昱 孙波浪

(1.中国石油管道科技研究中心油气管道输送安全国家工程实验室;2.中国石油中亚天然气管道有限公司;3.中国石油北京油气调控中心)

余热制冷技术在天然气输气站场应用的可行性研究

张轩1王华青2向奕帆2吴海辰3张利勋2杨峰2丁昱2孙波浪2

(1.中国石油管道科技研究中心油气管道输送安全国家工程实验室;2.中国石油中亚天然气管道有限公司;3.中国石油北京油气调控中心)

以中亚天然气管道输气站场为例,针对站场夏季温度高导致燃气轮机机组出力下降的问题,提出了一种余热制冷解决方案,即通过余热制冷系统冷凝器后节流阀实现对冷剂流量的控制,同时将准备进入燃机系统空压机的空气直接作为冷媒进行降温。另外,还建立模型论证了不同降温幅度下余热制冷的经济性指标。研究结果表明,本方法利用燃气轮机余热废气达到制冷目的,节能环保;同时,相比于传统以水作为冷媒的制冷方案,提出的方案能够较快响应控制信号,获得较宽的温度调节范围,经济效益显著,具有良好的推广应用价值。

输气管道;燃驱压缩机;余热制冷;节能

燃气轮机性能与其所处的环境温度密切相关,当温度上升时,空气的密度相对较小,由于燃气轮机是定容式机械,从而导致流过压气机和透平的质量流量减少,引起燃气轮机的出力下降;同时,机组内的压气机的耗功也在增大,将进一步降低机组效率[1]。

目前,在天然气管道输送行业中,选取燃气轮机作为大型压缩机的驱动设备已十分广泛,降低燃气轮机进气温度显得十分必要[2-3]。基于此,以中亚某天然气输气站为例,研究并分析了余热制冷技术在输气站场应用的可行性。

1 余热制冷技术方案

1.1吸收式制冷原理

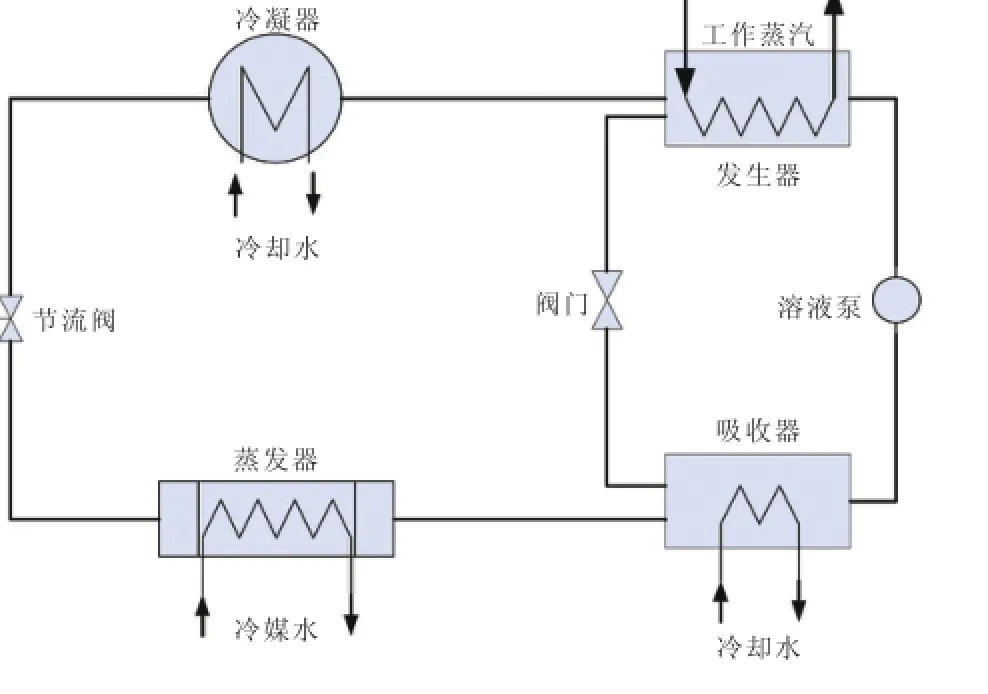

吸收式制冷是一种技术成熟、自动化程度较高的余热制冷技术。因为其具有活动部件少、冷量调节范围广、环境性能好等优点,目前应用较广泛。它包含蒸发器、吸收器、冷凝器、发生器等设备[4](图1)。

1.2典型的进气冷却配置方案

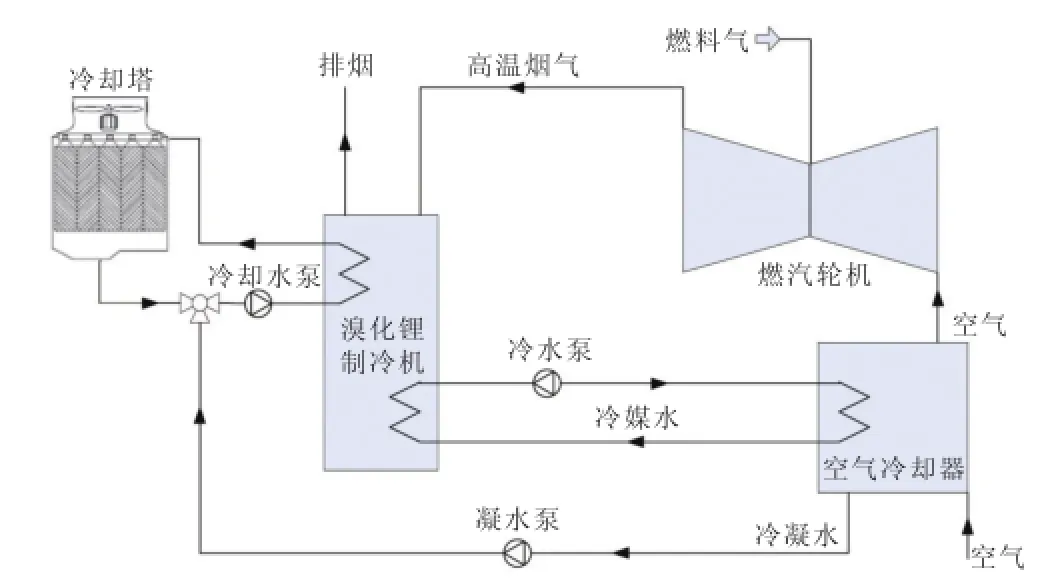

图2是一种典型的溴化锂进气冷却配置方案[5],整个系统由制冷机组、驱动热源、进气冷却器、冷却塔、配套的泵组(冷水泵、凝水泵、冷却水泵)及管道组成。其工作原理是利用站内排放的多余高温烟气,将溴化锂溶液的水分蒸发,冷剂蒸汽经过冷却水冷却后再进行真空蒸发,对冷媒水进行降温,最后经过降温的冷媒水通过安装在燃气进气风道的表冷器对燃机进气进行冷却降温。

然而,由于采用冷媒水为燃气轮机进气降温,经过一次热传导后,系统效率必然降低,针对同样的进气降温需求来讲,这种方式的制冷量要求更多,造成不必要的成本增加;采用溴化锂制冷方案,一般得到的冷媒水温度在7℃左右,用其对进气进行冷却降温所能得到冷却后的空气温度范围较窄,且响应较慢,不易控制。

图1 吸收式制冷原理

1.3改进后的进气冷却系统

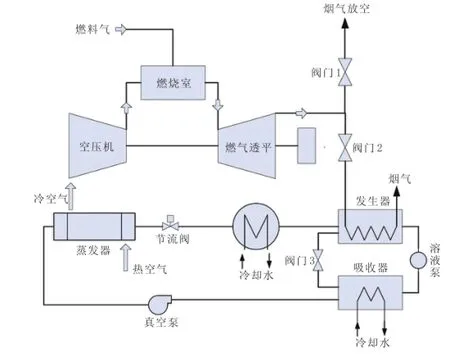

针对上一种进气冷却系统存在的缺点,作出如下改进:首先选用氨水吸收式制冷系统替换溴化锂吸收式制冷系统,然后将燃气轮机的进气直接作为冷媒接收蒸发器中冷剂蒸发所带来的制冷量,由于氨水余热制冷系统能够在零度以下工作,且燃气轮机进气与冷剂直接进行热交换,改进后的进气冷却系统可以将进气温度降到较低的温度;另外,与溴化锂制冷相比,氨水吸收式制冷系统还具有密封要求性低、工质价格低廉、可采用风冷、便于节水等优点。

图2 典型的氨水进气冷却配置方案

图3 改进的溴化锂进气冷却配置方案

改进后的余热制冷系统工作原理如图3所示。将蒸发器安装在燃机进气滤芯后,通过采集蒸发器后燃机进气管道内的温度、湿度等参数,控制节流阀开度,一方面调节进气温度,另一方面保证空气中的水蒸气不会凝结进入到机组空压机内。

2 进气温度对燃机效率的影响

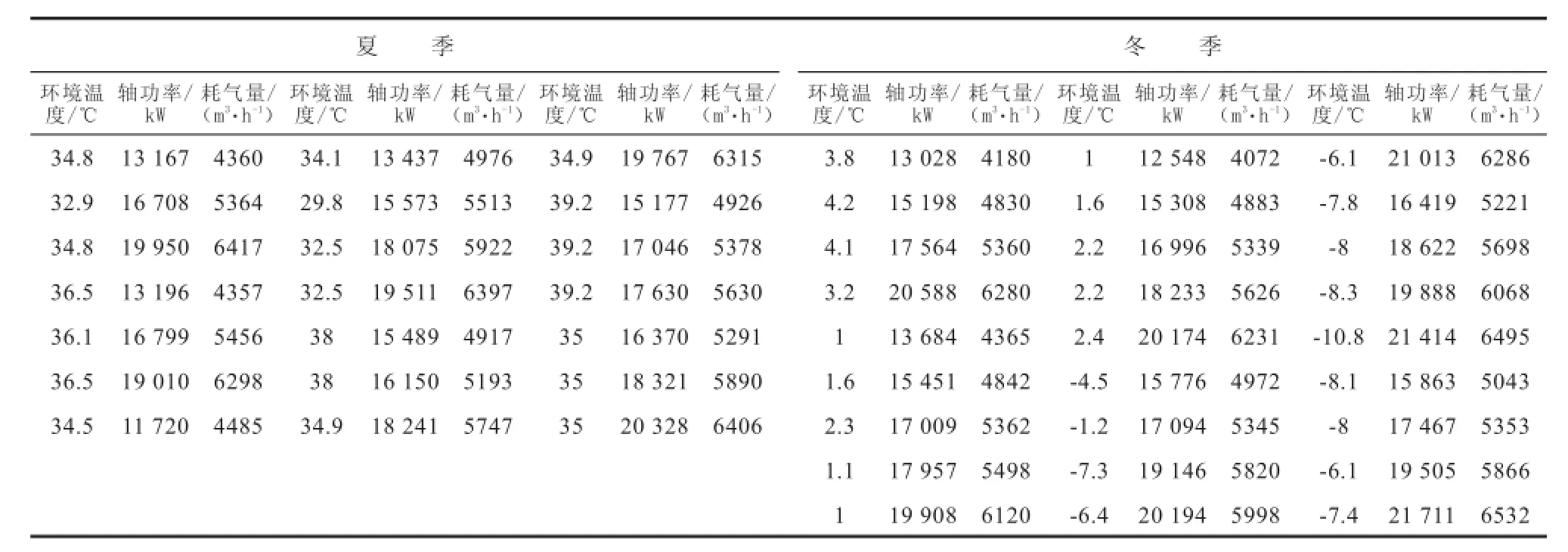

由于燃机的热耗率与进气温度有关,不同进气温度下的燃料气消耗量存在差异,针对这一情况,选取中亚天然气管道公司某输气站场,分别于夏季与冬季不同环境温度下测试燃驱压缩机组的运行情况,测试结果如表1所示。

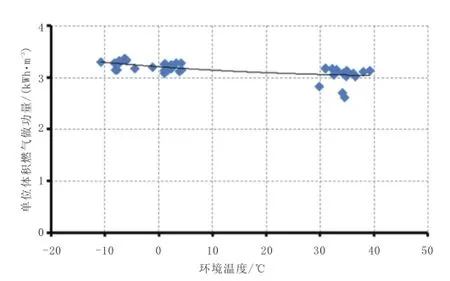

从表1可以看出,在冬季随着环境温度的降低,燃驱压缩机组在出力相同的情况下,燃料气消耗量呈现逐渐下降的趋势。其中,单位体积燃料气做功量随环境温度变化的关系如图4所示。对数据点采用最小二乘法进行多项式拟合,得出单位体积燃料气做功量与环境温度的关系为

Hp=0.00008-0.00751T0+3.20720 (1)

式中:Hp——单位体积燃料气做功量,kWh/m3(0℃,101.325 kPa);

T0——环境温度,℃。

表1 冬夏季测试情况对比

3 余热制冷经济性研究

3.1投资估算

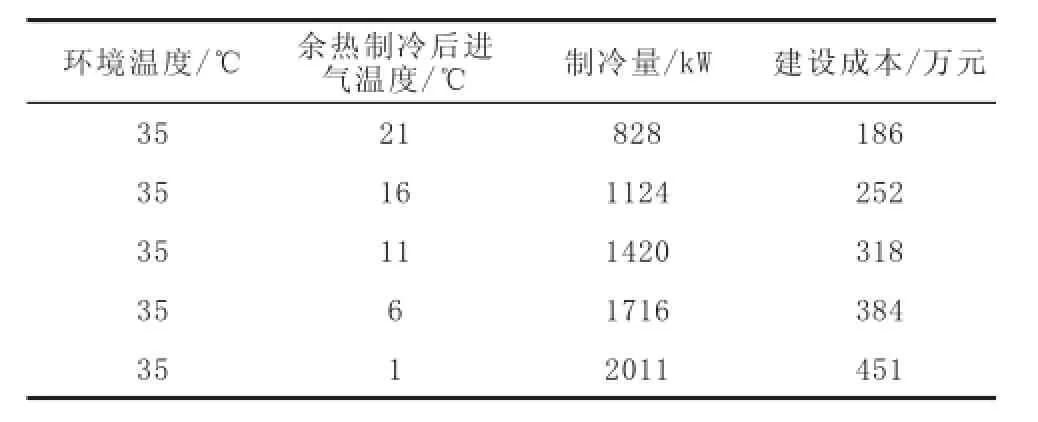

以中亚某输气燃驱压缩机组为例,该机组正常运行时空气进气量为82.51 kg/s,空气定容比热容为0.717 kJ/(kg·K)。一般余热制冷机组的建设成本为0.224万元/kW。假设夏季平均气温35℃,采用不同制冷量下余热制冷投资估算如表2所示。

图4 单位体积燃料气做功量随环境温度变化关系

3.2经济评价

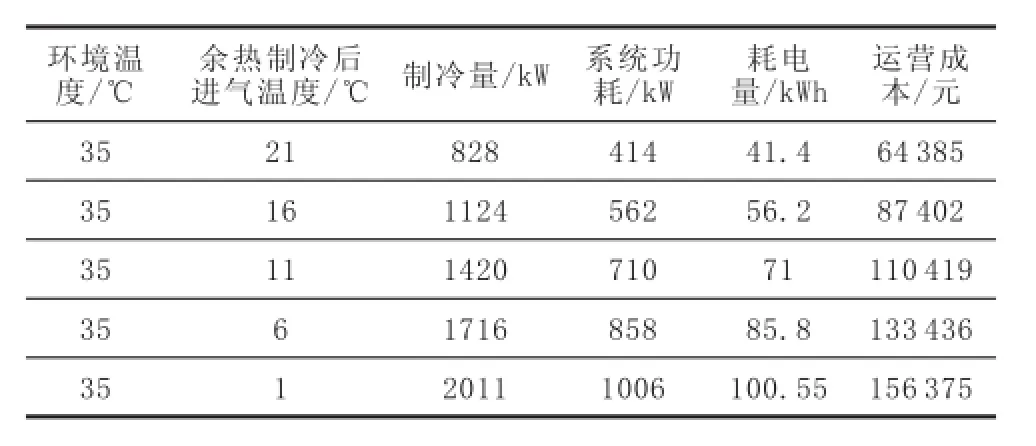

余热制冷系统耗电量一般为压缩制冷系统的10%左右,取压缩制冷系统制冷系数为2.0,电价取0.8元/kWh,夏季运行时间取90 d,则采用不同制冷量下余热制冷运行成本估算如表3所示。

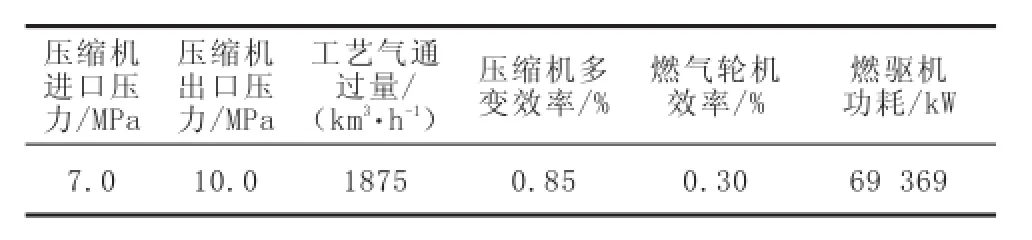

以中亚某输气燃驱压缩机组为例,该机组输气量为45×104m3/d,压缩机进口压力为7.0 MPa,出口压力为10.0 MPa,压缩机多变效率取0.85,燃机效率取0.30,则该机组能耗如表4所示。

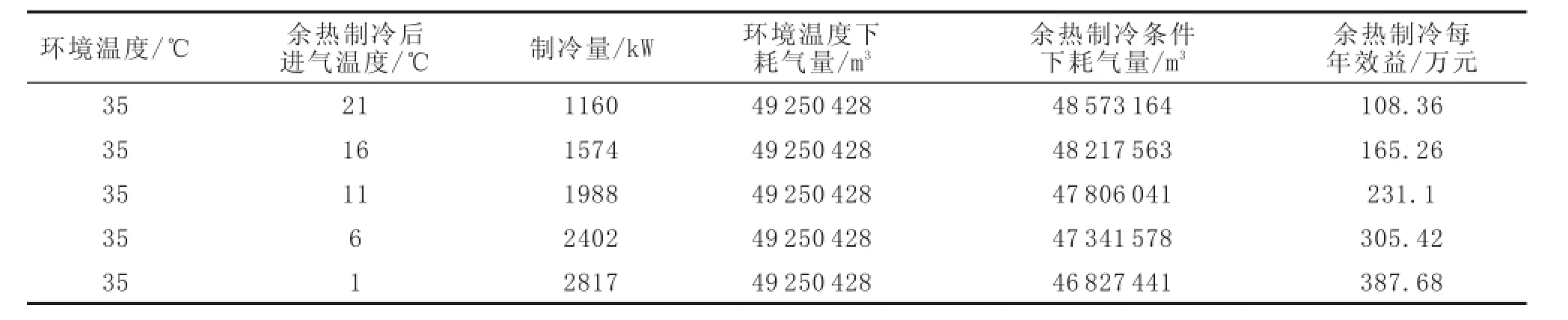

根据式(1)求得不同进气温度下单位体积燃料气做功量,燃料气单价取1.6元/m3,则不同制冷量下余热利用系统经济效益估算如表5所示。

从表5可以看出,随着余热制冷后进气温度的降低,单位体积燃料气做功能力提升,经济效益逐渐升高。当进气温度降低到1℃时,夏季采用余热制冷技术的经济效益达到387.68万元,节能效果非常可观。在该条件下,余热制冷系统的建设成本为451万元,年运营成本为15.6万元,2年左右即可收回成本,具有较好的应用前景。

4 结论

本文研究了余热制冷原理,基于长输管道输气站场,提出了一种新型的余热制冷工艺,并分析了压缩机组进气温度对机组运行效率的影响。通过分析得出,随着进气温度的降低,单位燃料气做功能力提升,有助于节能降耗,故针对长输天然气管道站场采用余热制冷技术对燃气轮机进气降温具有良好的应用前景。

表2 不同制冷量下余热制冷投资估算

表3 不同制冷量下余热制冷运营成本估算

表4 压缩机能耗计算

表5 不同制冷量下余热制冷系统经济效益估算

[1]李孝堂.现代燃气轮机技术[M].北京:航空工业出版社,2006:68-69.

[2]胡舜锋.余热制冷进气冷却的回热燃气轮机热力系统的研究[D].北京:中国科学院研究生院,2007.

[3]徐铁军.天然气管道压缩机组及其在国内的应用与发展[J].油气储运,2011,30(5):321-326.

[4]刘庆伟.低温余热型氨水吸收式制冷HGAX循环性能研究[D].大连:大连理工大学,2012.

[5]徐铁军,张伟伟,吴中林.输气管道压气站余热的利用[J].油气储运,2012,31(12):887-890.

10.3969/j.issn.2095-1493.2016.04.004

2015-10-31

(编辑 李发荣)

张轩,2013年毕业于华北电力大学(检测技术与自动化装置专业),主要从事油气管道输送系统耗能设备节能监测工作。E-mail:zhangxuan03@petrochina.com.cn,地址:河北省廊坊市金光道51号,065000。