我国炼油业务节水型企业建设问题及对策研究

2017-01-04于型伟李向进龚燕刘富余杨树林中国石油规划总院

于型伟 李向进 龚燕 刘富余 杨树林 (中国石油规划总院)

我国炼油业务节水型企业建设问题及对策研究

于型伟 李向进 龚燕 刘富余 杨树林 (中国石油规划总院)

近年来国家对节水工作提出了较高要求,特别是提出了节水型企业建设的目标,石油炼制行业面临较大的节水减排压力。国内关于石油炼制行业在节水型企业建设方面的研究报道较少。对照国家要求,分析了节水型企业建设的依据,并重点研究了国内炼油企业在软化水、除盐水制取系数等用水指标方面存在的主要问题。针对这些问题,提出了对策及建议,为国内更多炼油企业达到节水型企业要求提供了有力支持。

石油炼制;节水型企业;用水指标;对策

引言

面对严峻的水资源形势,近年来国家先后提出了一系列严格的控制指标和考核政策,加大了对节水的管理力度。“十二五”期间国家相继发布了一系列相关的政策文件和标准,对节水工作提出了较高的要求。2012年1月12日,国务院发布了《关于实行最严格水资源管理制度的意见》(国发[2012]3号),要求严格控制用水总量,全面提高用水效率,严格控制入河湖排污总量,并提出到2015年全国用水总量控制在6350×108 m3以内,万元工业增加值用水量比2010年下降30%以上等目标。同年9月12日,工业和信息化部等三部委联合发布了《关于深入推进节水型企业建设工作的通知》(工信部联节[2012]431号),要求2015年底前石油炼制行业全部企业达到节水型企业标准,并形成节水型企业建设长效机制。石油炼制行业面临较大的节水减排压力。

目前,关于石油炼制行业在节水型企业建设方面的研究报道较少。本研究首先分析了节水型企业建设的要求,然后对我国石油炼制行业在节水型企业建设方面存在的问题进行了分析,最后提出了对策建议。

1 炼油业务节水型企业建设依据分析

根据工信部等3部委联合发布的《关于深入推进节水型企业建设工作的通知》(工信部联节[2012] 431号)要求,目前炼油业务节水型企业评价的标准主要依据GB/T 26926—2011《节水型企业石油炼制行业》要求执行。该标准由中国石化工程建设公司、中国标准化研究院以及中国石油炼油与化工分公司3家单位联合起草,于2011年9月29日发布,2012年3月1日起正式实施。标准对节水型企业评价指标体系进行了详细说明,即若达到节水型企业要求,需满足基本要求、管理考核指标和技术考核指标3方面要求,具体如下。

1.1基本要求

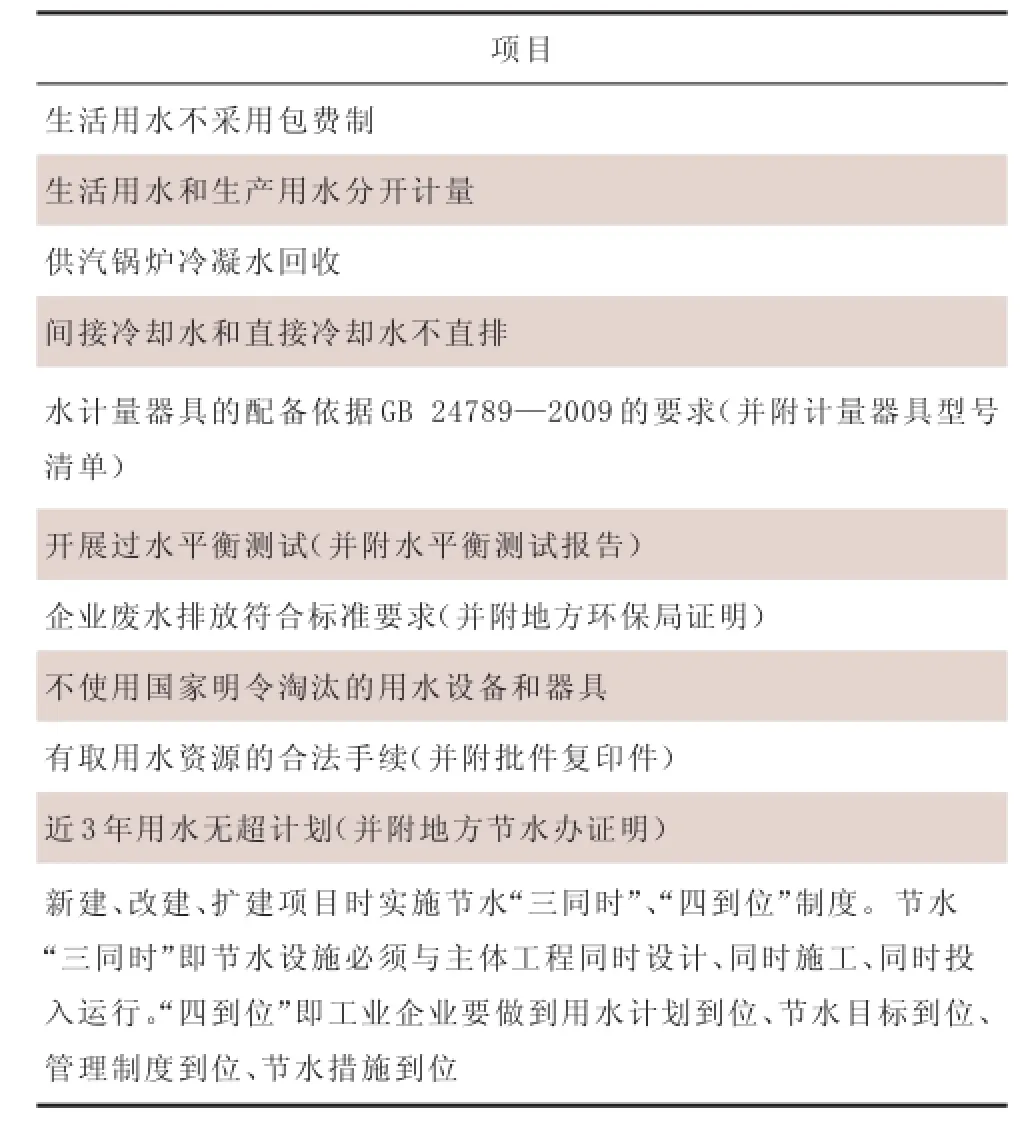

若达到节水型企业,首先要满足节水型企业基本要求的各项条件,共11项,详见表1。

1.2管理考核指标

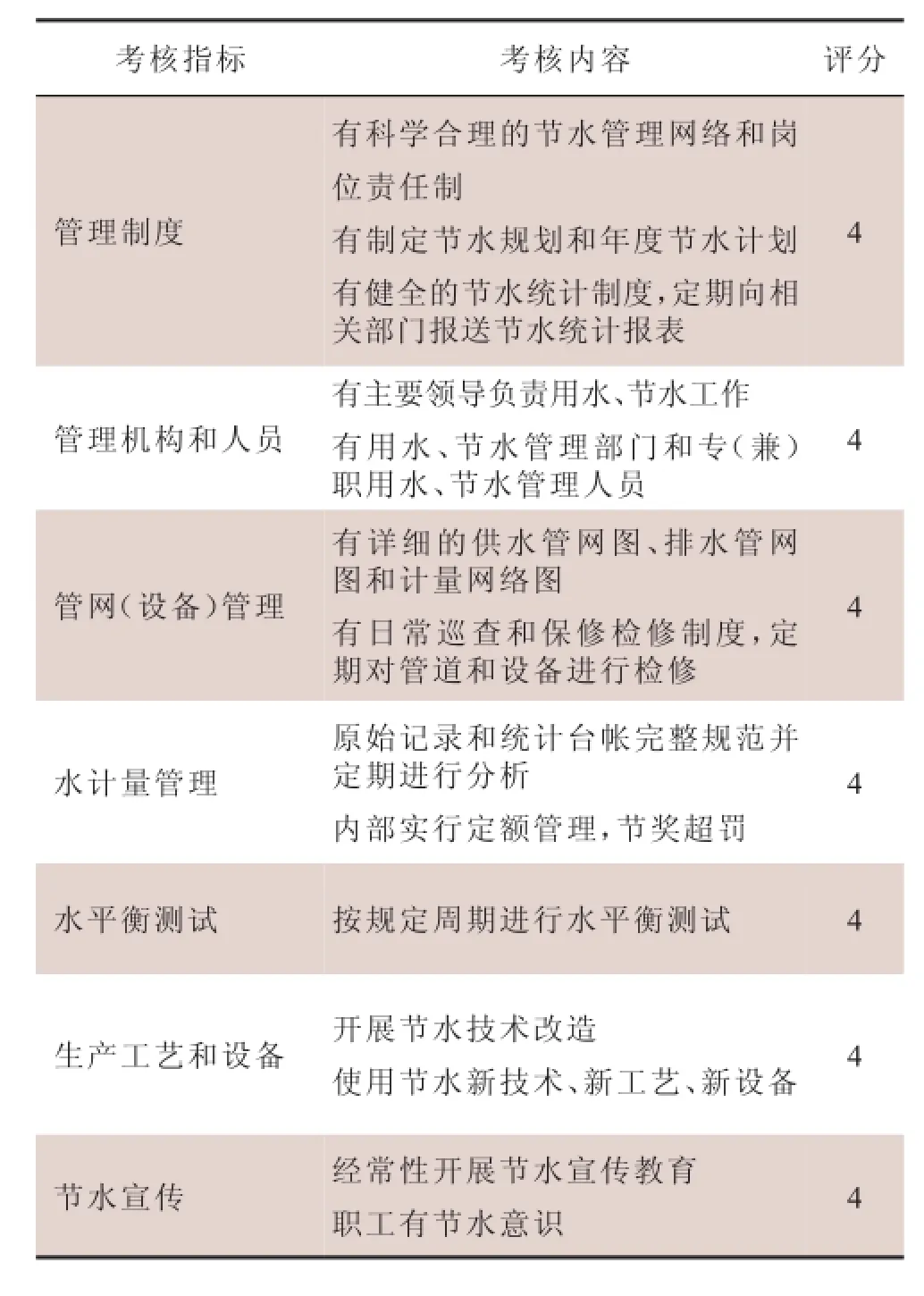

节水型企业管理考核指标包括管理制度、管理结构和人员、管网(设备)管理、水计量配备和管理、水平衡测试、生产工艺和设备、节水宣传7个方面,按照节水型企业管理评价要求进行评价,得分在48分以上(含48分,满分60分)的企业达到节水型企业管理考核指标的要求,管理考核指标计分方法见表2。

1.3技术考核指标

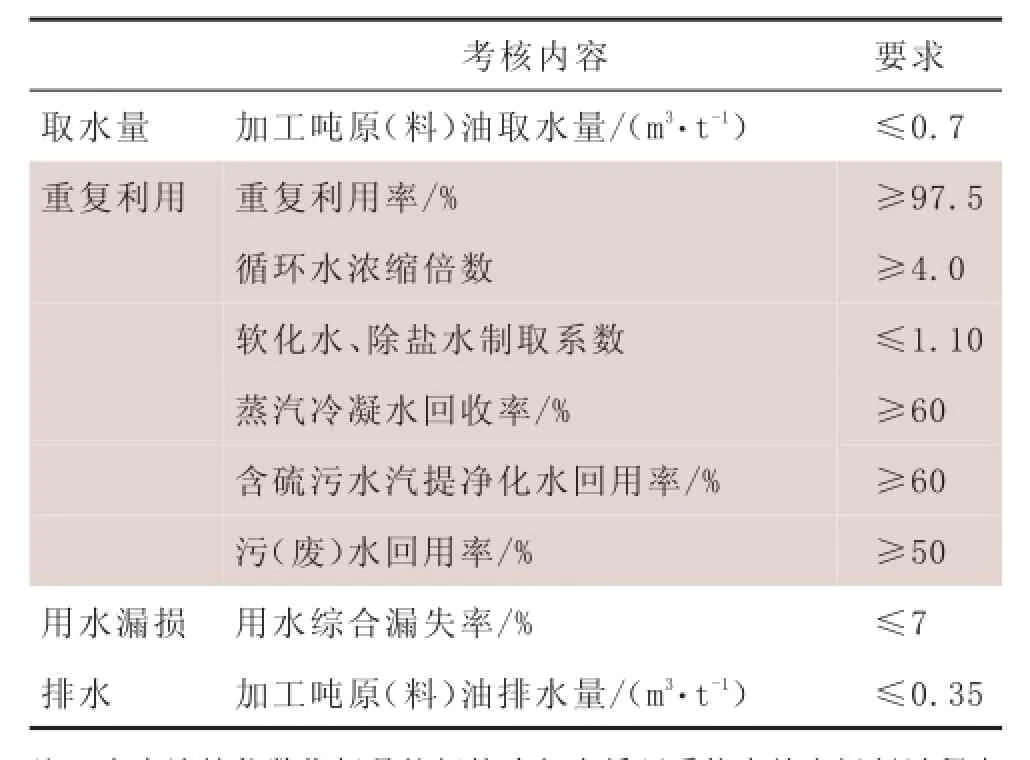

技术考核指标包括加工吨原(料)油取水量、水重复利用率、浓缩倍数、用水综合漏失率等9项指标,节水型企业需符合各项技术指标考核要求,详见表3。

表1 节水型企业基本要求

表2 节水型企业管理考核指标及要求

表3 节水型企业管理考核指标及要求

2 炼油业务节水型企业建设问题分析

对照炼油业务节水型企业建设的要求,在基本要求和管理考核指标方面,国内大型炼油企业一般均可达到相关要求。如,早在“十五”期间,中国石化就设立了节水办公室,对集团公司的节水工作实施统一协调,综合管理,集团公司每年都会召开节水的相关工作会议,对节水工作进行相关部署。在节水管理方面,中国石化在其下属的企业中开展相关的节水工作,先后制定了《工业水管理制度》和《工业水平衡测试导则》,为节水工作的开展提供指导;中国石油各炼化企业也制定了用水管理制度,建立了较为合理的节水管理组织机构,设立了专职节水管理人员,责任分工较为明确。目前,存在问题较突出的主要集中在用水考核指标方面。由于加工吨原(料)油取水量、加工吨原(料)油排水量和重复利用率3个用水指标与其余用水指标密切相关,因此,以下重点对软化水、除盐水制取系数等用水指标展开分析。

2.1软化水、除盐水制取系数

软化水、除盐水制取系数为制软化水、除盐水取水量与软化水、除盐水产水量的比值[1]。节水型企业要求炼油业务软化水、除盐水制取系数应小于或等于1.10。因此,若降低制取系数进而达到国家要求,一方面应减少制水装置的取水量,另一方面应尽量提高制水装置出水量,而这2方面均与进水水质、采用的制水工艺技术等密切相关。

从进水水质来看,我国地处西北、东北的炼化企业进水水质一般较差,存在硬度、碱度、电导率高等问题,水质差,增加了制水的难度;因此,这些企业软化水、除盐水制取系数一般都偏高。如,中国石油宁夏石化炼油厂制水装置采用黄河水作水源后,发现进水的浊度、氨氮、铁离子、氯离子等指标超高,造成制水装置设备污堵、产水量低、制取系数偏高[1]。

从制水工艺技术来看,国内炼化企业采用的制水技术主要包括离子交换、反渗透和电脱盐等[2],大多数企业还是采用传统的离子交换工艺。离子交换工艺具有基础投资小、工艺技术成熟等优点,但同时也存在操作运行复杂、运行费用较高、酸碱废液污染等难以解决的问题。特别是国内一些炼化企业制水系统建设时间久远,有的已运行20多年甚至更长时间,制水设备较为陈旧、工艺水平相对不高,这极大影响了制取系数的降低。

2.2用水综合漏失率

用水综合漏失率为一定计量时间内企业的漏失水量与取水量的比值[3]。节水型企业要求炼油业务用水综合漏失率应小于或等于7%。因此,若降低用水综合漏失率进而达到国家要求,必须减少企业的漏失水量,一般采取对各种管道进行测漏堵漏、防腐改造及管道腐蚀预防等工作。

国外炼化企业对此十分重视,在建设或改造时,就采用高质量耐腐蚀管材并配合应用阴极保护与防腐涂层相结合的方法,提高了管道防腐水平。同时,国外企业已应用先进的封堵水管细微裂缝或小孔技术,并配合先进的管网测漏技术,进一步降低水管网漏损。国内炼化企业在这方面也做了大量工作,但由于部分炼厂建造时间较早,有的炼厂建造于上世纪30年代甚至更早,炼厂管网老化问题较为严重。由于管道的老化,即使通过测漏技术检测到漏点,然后通过更换部分管道来更换,也只能是短时间内起到降低漏损量的目的,不能彻底根除水管网漏损的问题。

2.3含硫污水汽提净化水回用率

含硫污水汽提净化水回用率为在一定计量时间内净化水回用于生产装置和串级使用的水量与产生的净化水水量的比值[1]。节水型企业要求炼油业务含硫污水汽提净化水回用率应大于或等于60%。因此,若提高含硫污水汽提净化水回用率进而达到国家要求,需提高净化水回用量。

汽提后的净化水通常可回用于常减压装置电脱盐注水、常减压装置塔顶注水、催化装置气压机出口富气洗涤用水、加氢装置反应产物进空冷前注水等[4]。近年来国内炼化企业积极对净化水进行回用,有效降低了新水消耗。但企业在应用净化水过程中也存在以下问题:净化水水质较差,限制了净化水回用量。如,部分企业净化水中可能含有一些焦粉,影响了工艺装置的使用量;国内某炼油厂常减压装置电脱盐使用净化水后,造成军用航煤质量波动,因此,当生产军用航煤时暂停使用净化水,降低了净化水回用率。部分企业含硫污水汽提净化水仅回用了少部分,大部分净化水排入污水处理场,回用途径有待进一步扩展。

2.4循环水浓缩倍数

循环水浓缩倍数为间接循环水冷却水实测钾离子浓度与补充水实测钾离子浓度的比值[1]。浓缩倍数是控制循环水系统运行的一项重要指标,适当合理地提高循环水的浓缩倍数,可减少补充水量,节约药剂,降低运行成本;同时还可减少排污水量,减轻对环境的污染,达到节水减排的目的。节水型企业要求炼油业务循环水浓缩倍数应大于或等于4.0(污水回用循环水补水量/循环水总补水量)。由于在环境温度和循环水量一定的条件下,循环水浓缩倍数与冷却塔进出水温差成正比。与排污损失量、风吹损失量、渗漏损失量成反比,因此,若提高循环水浓缩倍数进而达到国家要求,一方面应提高冷却塔进出水温差,另一方面需减少排污损失、风吹损失和渗漏损失。

循环水用水通常占炼油厂新水用量的三分之一左右,因此,通过提高循环水浓缩倍数实现循环水系统的节水一直是国内炼化企业节水工作的重点。国内一些炼化企业通过改造冷却塔及塔内件(填料等)、研发及应用新型水处理药剂、采用高效旁滤器、安装高效收水器等手段提高循环水浓缩倍数,较好的企业浓缩倍数可超过4。但仍有一些企业浓缩倍数较低,存在的问题有:循环水系统热负荷小,使得冷却塔进出水温差较低,如,国内某炼油厂二循系统冷却塔进出水温差仅在4.0℃左右,导致浓缩倍数较低;循环水硬件设施不完善,有的炼油厂没有旁滤或旁滤设施已报废;还存在循环水直排现象。

2.5蒸汽冷凝水回收率

由于凝结水水质较好且热量较高,因此,凝结水回收能够同时达到节能、节水的目的,一直是炼化企业节水优化工作的重点。蒸汽冷凝水回收率为蒸汽冷凝水回用量与产汽量的比值。节水型企业要求炼油业务蒸汽冷凝水回收率应大于或等于60%。因此,若提高蒸汽冷凝水回收率进而达到国家要求,应提高蒸汽冷凝水回用量。

国外炼化企业对蒸汽凝结水回收相当重视,在凝结水回收方面研究较早,凝结水回收率已超过85%。国内在凝结水回收方面的研究起步较晚,长期以来采用开式回收技术,一般会造成凝结水中蕴含的30%~80%热量损失以及大量的乏气放空。“十一五”以来凝结水闭式回收技术的研究在国内得到了快速发展,目前正逐渐取代传统的开式回收技术,在国内炼化企业得到推广应用。国内大部分炼化企业蒸汽冷凝水回收率都可超过60%,少数企业可超过80%。如,2011年中海油中捷石化蒸汽冷凝水回收率就已达到82.6%[5]。一些企业蒸汽冷凝水回收率较低,存在的问题如下:凝结水回收管网设计不合理,运行过程中存在凝结水逆流、背压难于输送、管线水击等问题,导致凝结水无法全部有效回收;未设置凝结水精制处理系统或采用的技术处理效果差,影响了凝结水的进一步回用。如,国内某炼油厂凝结水未作精制处理,水中的铁离子、油存在超标现象,在含油量较高时全部排放到污水系统中;国内某炼油厂凝结水系统陶瓷膜除油除铁装置进水温度低时,凝结水通过率差,使产水能力不足,影响了凝结水回用率。

2.6污水回用率

污水回用率为在一定的计量时间内,污水回用量与向外环境排放污水量加上污水回用量的比值。节水型企业要求炼油业务污水回用率应大于或等于50%。因此,若提高污水回用率进而达到国家要求,应提高污水的回用量。

目前,国内大多数炼化企业均建立了污水回用系统,采用的污水回用技术路线主要分为两类:第一类是对污水进行适度处理后,直接回用到循环水系统等对水质要求不太高的用水点,这种回用方式的特点是污水处理的固定资产投资较小、运行费用低,项目实施相对容易;第二类是对污水进行深度处理后,使回用污水的水质达到化学水指标,回用到锅炉以及其他工艺用水,这种回用方式的主要特点是污水深度处理的工艺路线复杂、固定资产投资较大、处理费用较高。国内很多先进炼化企业污水回用率均可超过50%。如,中国海油大榭石化2010年启动超滤+反渗透+臭氧催化氧化的污水深度处理回用项目,2011年污水回用率达到75%[6];中国石化某企业采用杀菌+过滤+水处理工艺,使工业污水回用规模达到600 t/h,污水回用率超过90%;中国石油长庆石化采用超滤、反渗透、陶瓷超滤膜等新技术处理污水,污水回用率可超过78.5%[7]。然而,国内一些炼油企业污水回用率偏低,存在的问题有:原污水回用系统处理能力不足,需扩能或增设新的处理系统;由于污水处理系统的产水水质达不到回用水标准,限制了回用量;由于污水处理成本较高,且新水水价较便宜,因此污水未回用或回用量较小。

3 对策及建议

为使国内更多炼油企业达到节水型企业的要求,针对用水指标等方面存在的主要问题,提出以下对策及建议。

1)优化制水系统进水水质、更换高通量的反渗透膜、回收利用制水过程中产生的废水、改造落后的制水设备等措施,降低软化水、除盐水制取系数。对地下水管网进行改造、管道防腐及旧管道更新、实施厂区水管网上架等,降低用水综合漏失率。通过加大净化水回用量、提高净化水水质等,提高含硫污水汽提净化水回用率。优化循环水的取热负荷、更换泄漏水线、改造旁滤设施和凉水塔填料、选用优良药剂改善循环水水质、回收直排水等,提高循环水浓缩倍数。改造凝结水回收管网、设置精制处理系统等,提高蒸汽冷凝水回收率。对污水回用装置进行扩能改造、应用污水回用新技术等,提高污水回用率。

2)落实目标责任,严格监督考核。加强用水的精细化管理,将各项节水指标纳入业绩考核,分年度落实指标,逐级跟踪考核;加大对重点用水单位的监察力度;强化节水奖罚,对于完成指标的单位和个人给予表彰,未完成指标的进行问责。

3)加大节水项目的投资力度。由于节水项目大多存在回收期较长等问题,经济效益较差,因此,节水项目往往不是国内炼化企业投资的重点。但从节水型企业建设的角度看,这些节水项目为企业达到节水型企业要求提供了重要保障;因此,应充分利用有效资金,加大对用水问题突出企业的投资力度,重点解决企业用水方面存在的共性问题,有效提升企业用水指标,同时强化节水项目的责任管理,并对节水项目的实施效果进行跟踪。

4)加强企业水平衡测试工作。水平衡测试是企业加强用水科学管理、最大限度节约用水和合理

10.3969/j.issn.2095-1493.2016.04.001

于型伟,工程师,2011年毕业于天津大学化工学院,从事炼化节能节水管理及技术研究工作,E-mail:yuxingwei@petrochina. com.cn,地址:北京市海淀区志新西路3号,100083。