传统水套式加热炉温度自控装置的研制与应用

2017-01-04付颖中国石油辽河油田公司金马油田开发公司

付颖 (中国石油辽河油田公司金马油田开发公司)

传统水套式加热炉温度自控装置的研制与应用

付颖 (中国石油辽河油田公司金马油田开发公司)

为了使传统水套式加热炉燃烧稳定,实现油田加热炉的高效运行,节气挖潜,针对海外河油田天然气气压不稳等问题,进行加热炉温度自控装置的研究。通过以膨胀系数较高的特种导热油作为内部介质,利用感温器检测温度的变化,从而使其容积发生相应变化,来调控弹簧阀门进行燃料气流量的控制,实现加热炉的稳定燃烧。在金马海外河油田现场试验应用后,加热炉温度控制在设定温度±3℃以内,加热炉热效率提高了8%,节气效果明显。

传统水套式加热炉;温度自控装置;介质;测试;效率

引言

海外河油田属于普通稠油区块,1989年投入开发,随着油田开发的深入,天然气产量逐步下降,而需求量又逐步上升,在温度、风力、油井产液量等变化影响下,该区目前天然气供不应求且气压不稳。

传统的水套式加热炉主要由水套、火筒、火嘴和加热盘管等部分组成。其工作原理是首先由火筒烟管内的烟气对其周围的水进行加热,然后热水对盘管内的介质进行水浴加热,提升盘管内介质的温度,以便外输[1]。而老式的加热炉火嘴自动化程度低,需要人工根据经验手动调节阀门控制火嘴的供气量,来调整加热介质的出口温度[2]。目前海外河油田加热炉使用的气源主要是油井自产的伴生气,气压变化较大(0.05~0.2 MPa),而巡井制度规定每4h正常巡井1次(图1)。这样,经常会因气压变化来不及调整,造成加热炉炉火忽高忽低。炉火变大,就会使炉子内部加热温度过高,导致原油易结焦,对加热炉造成损害,同时也降低加热炉运行热效率,浪费燃料,严重了还会烧穿炉管引发安全事故;炉火变小,就会使炉子燃烧不充分,达不到规定温度,输油阻力大,造成外输离心泵抽空等状况发生,容易损坏外输离心泵[3]。同时,炉火不稳定还容易使炉子产生积炭,气压太小时炉火易熄灭;如果重新点炉火,容易发生闪爆。

图1 海外河油田天然气压力变化

1 自动温度控制器

1.1结构

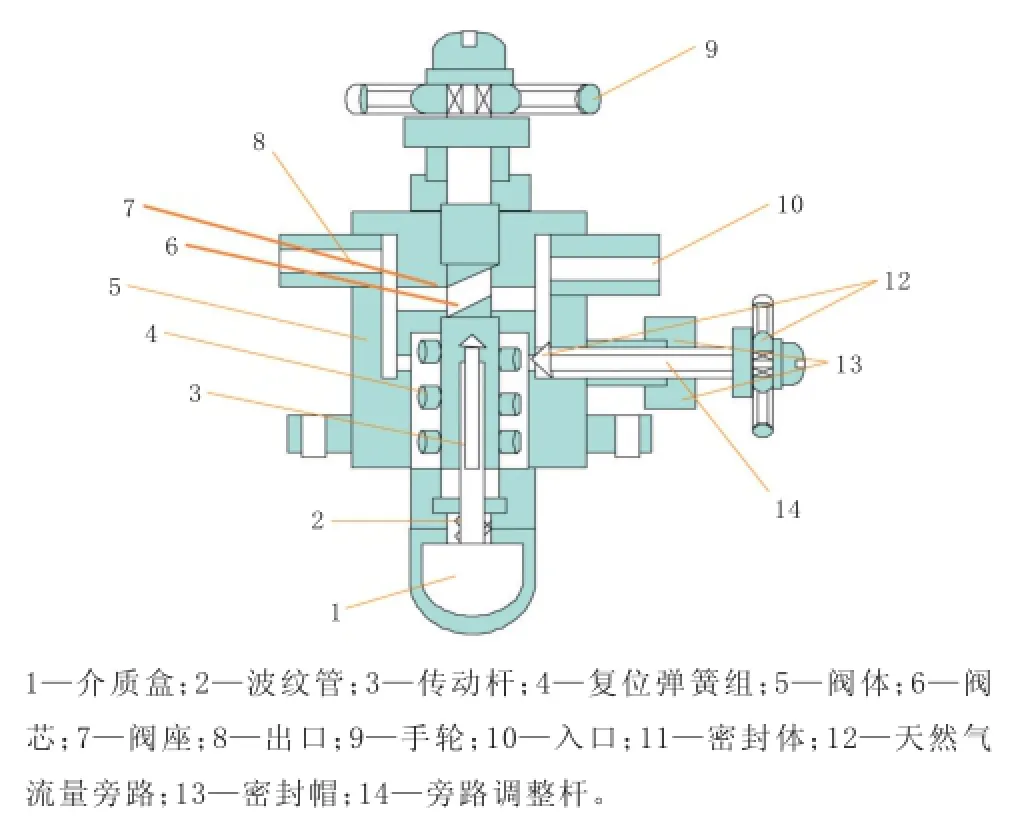

选择膨胀系数高的介质,利用温度造成的容积变化来调控弹簧阀门,开大或关小阀门,实现自动温控(图2)。

图2 自动温度控制器结构

1.2膨胀介质

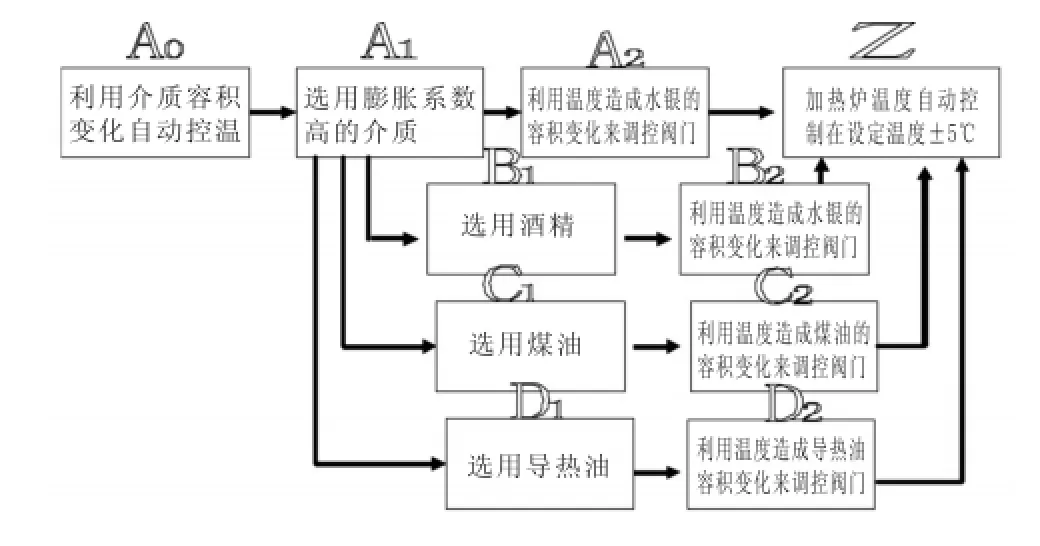

当介质通过感温器感受到温度变低时,介质体积变小,在复位弹簧组的作用下,阀芯与阀体之间的天然气流通面积变大,送气量变大,加热炉出口温度回升;温度升高时,盒内的介质体积变大,在复位弹簧组的作用下,阀芯与阀体之间的天然气流通面积变小,送气量变小,加热炉出口温度下降。设计出该装置后,在材质的选择上,根据介质的常熟性,制定了PDPC决策法,按照PDPC法进行了实验(图3)。

图3 加热炉温度自动控制在设定温度PDPC过程决策图

1)选用水银作为介质,经过5次测试,受物性影响,水银感应太快,平均3 s即开始调整,易对内部机械装置造成损伤;同时,调控次数多,对各部件损害较大,结论不成功。

2)选用酒精作为介质,经过5次测试,受物性影响,在标准大气压下,酒精的沸点为78℃;如果超过这个温度,将会沸腾,结论不成功。

3)选用煤油作为介质,经过8次测试,受物性影响,煤油的比热比水银大得多,反应不够灵敏,仅仅适合于精度要求不高的场合,结论不成功。

4)选用导热油作为介质,导热油温、黏度系数小,抗氧化,挥发性小,对金属无腐蚀,膨胀系数较大。经过10次测试,感应相对平缓,平均为10~12 s即开始调整,适合生产需要。该装置在海8#站的1台已停用的计量加热炉上进行了试验,能保持炉子温度控制在设定范围之内。结论成功,此方案可采用。

通过对上述4个方案进行试验并对比分析证明,利用导热油容积变化符合设计的目标,达到自动控温的效果。

2 现场试验

将温度控制装置尺寸设计如下:上座外径76 mm,高130 mm;内部介质盒外径55 mm,长度20 mm;传动杆外径7.5 mm,长度55 mm;压力弹簧材质选择弹性指数为114的62Si2MnA(优质62硅2锰)。

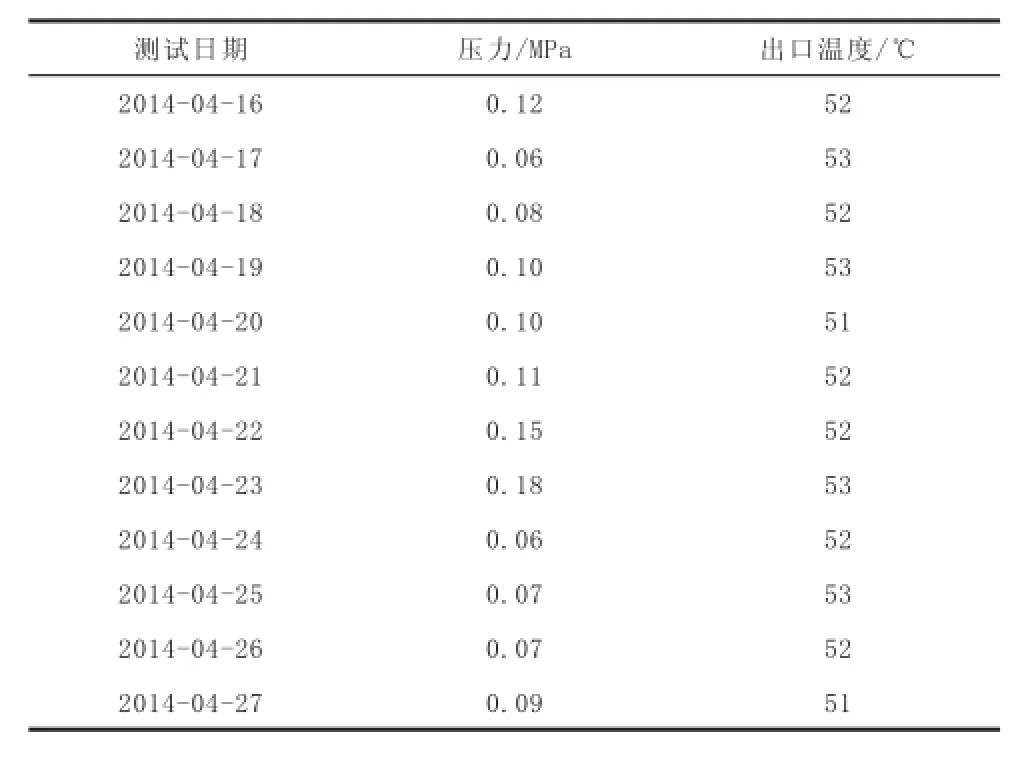

在海11#站600 kW加热炉和海1#站960 kW加热炉上安装并进行试验。设定加热炉温度控制在±5℃以内,通过监测,温度能够控制在设定温度±3℃以内(表1)。

表1 天然气压力与加热炉出口温度对比数据

从表1可以看出,气压在0.05~0.2 MPa之间无规律波动,但温度上下变化不超过3℃。由此可以认定,在天然气气压仍然波动的情况下,实现加热炉温度控制在设定温度的±3℃以内,达到设定温度控制在±5℃以内的工作目标。

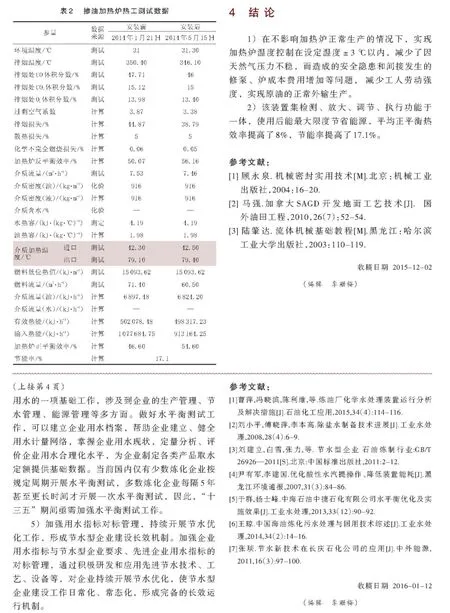

同时,对海11#站50×104kcal加热炉进行了自动稳控装置安装前后正反平衡测试(表2)。通过热工正反平衡测试计算,得出加热炉应用温度自动控制装置后,平均正平衡热效率提高了8%,节能率提高了17.1%。

3 经济效益

1)创效。实施后,2台加热炉节气7.23× 104m3,按每立方米气0.52元计算,年可节约成本3.8万元;减少了因天然气压力不稳而造成的安全隐患和间接发生的修泵、炉成本费用和人工费用2万元,合计5.8万元。

2)投入费用。按单套温控器0.3万元计算,2台投入资金0.6万元,试验费用0.5万元,合计1.1万元。

3)年经济效益4.7万元。经济效益可由下式求得:

式中:E为经济效益,万元;Ni为节约i种成本的数量;Ci为第i种成本的定额,万元;I为投资,万元。

10.3969/j.issn.2095-1493.2016.04.002

付颖,工程师,2000年毕业于大庆石油学院(石油与天然气开采专业),从事质量管理、标准化管理工作,E-mail:lhjmfy@sina. com,地址:辽宁省盘锦市兴隆台区金马油田开发公司技术监督中心,124010。

中国石油天然气股份有限公司重大科技专项“低碳关键技术研究”(2011E24)