考虑缆索滑移的精细化索鞍模型

2016-12-28王志强魏红一

肖 纬, 王志强, 魏红一

(同济大学 桥梁工程系,上海 200092)

考虑缆索滑移的精细化索鞍模型

肖 纬, 王志强, 魏红一

(同济大学 桥梁工程系,上海 200092)

提出了一种通用性较强的索鞍建模方法,以实现对主缆与鞍座脱开、接触及滑移行为的精细化模拟。采用这一方法对泰州长江大桥鞍座抗滑特性试验进行了有限元再现,同时分析了不平衡索力加载条件下鞍座的受力和滑移特性。结果表明:鞍座模型能较好地再现试验中滑移特性;在不平衡索力加载时,索鞍径向压力和切向摩擦力随荷载的增加有不同程度的增大,由非加载端至加载端也明显呈现增大的趋势;采用规范公式对滑移安全系数的计算仅与鞍顶局部安全系数相近,规范给定安全系数k=2的界限状态对应主缆和鞍座间开始有局部滑移发生的状态。

悬索桥;鞍座;滑移;有限元

0 引言

在悬索桥中,鞍座起到固定主缆、改变主缆受力方向的作用。主鞍座将主缆拉力的竖向分力传递给桥塔,通过与主缆的摩擦抵抗主缆的不平衡力。[1]一旦摩擦不足以抵抗主缆的不平衡力,缆索在鞍座中发生滑移,结构将偏离设计状态,使结构构件受力劣化甚至引发结构的失效。因而鞍座与主缆滑移特性的研究显得尤为重要。

国内外针对主鞍座滑移特性以试验研究为主,Takena[2]、周凌远[3]、张清华[4]等均通过缩尺模型试验对主缆和鞍座间的抗滑特性进行测定。有限元分析方面,黎志忠[5]提出一种由只受压连接、刚性连杆和竖向连接组成的索鞍模型,实现了对主缆切点变化和索鞍顶推的精确模拟;唐茂林[6]、李传习[7-8]、罗喜恒[9]、魏建东[10]、齐东春[11]等先后提出了鞍座单元或索鞍计算方法,并应用于悬索桥施工过程中索鞍顶推或成桥状态线形计算中。这些计算方法和索鞍单元模型的着重点在于考虑主缆与鞍座切点变化、索鞍施工顶推变位等因素下对主缆线形进行精确模拟,未涉及主缆与鞍座的滑移稳定。试验实测的摩擦系数也未用于主缆与鞍座的接触分析中,抗滑稳定性的判断仍通过规范给定的抗滑移验算公式进行,主缆切点变化等状态非线性因素未在抗滑验算中加以考虑。

鉴于上述研究现状,本文提出一种精细化的鞍座实用建模方法,能够实现对缆索与鞍座间接触滑移这一非线性问题的模拟。基于已有的缩尺模型抗滑试验进行有限元建模分析,验证了该模型的精确性,并通过该模型研究了主缆与鞍座的受力及滑移特性。

1 索鞍的建模方法

1.1 模型描述

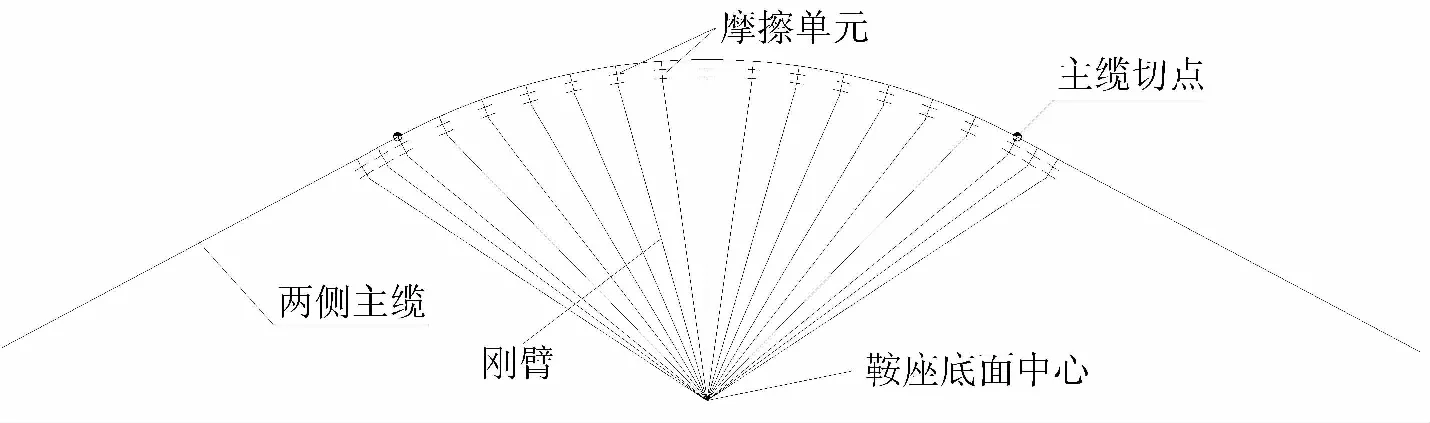

缆索与鞍座滑移模拟的难点在于二者之间联系属于接触问题,若考虑鞍座和主缆立体尺寸进行三维实体有限元建模和面对面的接触分析,将存在单元数量多、计算效率低、难以与全桥模型协同计算的缺陷。本文从鞍座平面滑移的基本概念出发,提出了索鞍的杆系有限元精细模型建立方法(如图1),其基本组成和假定如下:

图1 索鞍模型示意图

(1)假定鞍座为刚性体,忽略其变形的影响,用一组连接鞍座底面中心与鞍座表面的刚臂来模拟索鞍;刚臂的数量由鞍座包角大小和模型的期望精细程度确定,一般鞍座顶面为圆弧线形,按圆心角2°~4°间隔设置刚臂,主缆与鞍座切点附近二者的接触状态对外荷载较敏感,可进行局部的加密;选取鞍座底面中心点作为传力点与桥塔耦合,将鞍座的竖向力和不平衡水平力传递至桥塔,在悬索桥施工分析中也可用梁单元或弹簧单元连接鞍底面中心和桥塔,方便对鞍座顶推的模拟。

(2)将鞍座顶面处的主缆按实际线形划分并建立单元,且保证在刚臂径向对应位置有节点。

(3)在径向对应的主缆节点和刚臂节点建立摩擦单元,用一系列两点接触单元来近似模拟实际主缆与鞍座之间的曲面接触。摩擦单元是模拟主缆与鞍座间滑移行为的关键:其径向受力应具有缝行为,即受压时具有大刚度,受拉时钝化失效;切向受力具有摩擦行为,即通过单元轴力与给定的摩擦系数计算最大摩擦力,且当切向力小于摩擦力时表现为大刚度,实现主缆与鞍座间粘着,而切向力等于摩擦力并继续加载时丧失所有刚度,实现二者的相互滑动;从而综合模拟主缆与鞍座的脱开、接触及滑移行为。

鉴于Sap2000中拉/压摩擦隔震支座(T/C Friction Isolation)属性的Link单元,Midas Civil中摩擦摆支座属性的一般连接单元,ANSYS中的CONTAC52单元均满足摩擦单元所要求的特性,本模型具有良好的通用性。

1.2 参数确定

上节所述模型中需要确定的参数包括:摩擦单元的摩擦系数、切向粘着刚度、径向刚度、初始缝宽;刚臂的轴向刚度和抗弯刚度。

摩擦单元的切向特性对于模型滑移模拟的准确性影响最大。摩擦系数控制接触的粘着强度,应按摩擦系数测定试验的结果取值,工程实际抗滑验算可取规范建议值。切向粘着刚度是对摩擦单元粘着状态刚度的定义,以模拟主缆滑移发生前的蠕滑位移,建议在估计最大摩擦力后按滑移位移0.1~1.0 mm取值,该项取值的影响将在下文中讨论。

摩擦单元的径向缝特性可用于精确模拟主缆与鞍座的脱开和接触行为。恒载作用下主缆与鞍座在左右两切点之间的部分为相互接触,初始缝宽应设置为0;对于切点以外的部分,主缆虽然在恒载下与鞍座脱离,但在其他各类荷载作用下可能与鞍座接触,故可按单元处主缆与鞍座的实际间隙宽度取值。摩擦单元的径向刚度在接触分析中通常认为设置为大刚度更符合实际情况,但过大刚度容易造成有限元计算收敛上的困难,故一般采用全桥中构件最大刚度10~100倍即可。

刚臂的轴向刚度和抗弯刚度是对鞍座刚度的模拟。由于鞍座模拟形式并未考虑其实际受力和变形特性,通过对刚度的调整难以准确模拟鞍座在各类荷载作用下的变形,加之主缆滑移位移主要来源于接触滑移,且鞍座一般刚度较大、变形相对很小,因而可以忽略这一因素而取为大刚度。

2 模型验证

采用本文提出的鞍座模型对文献[3,12]所述抗滑试验进行数值模拟再现,以验证其准确性。

图2为抗滑试验示意图,其中:鞍座包角为2×23.962°,缆索采用4排3列共10束索股,每股为37根直径为5.25 mm的镀锌钢丝。试验中通过每股索锚头螺帽前端安装压力传感器测试索股的张拉力,千斤顶位于传感器的后侧。在鞍座A、B两侧索夹处设置百分表测试缆索在张拉过程中的变形。试验考虑了两种工况:工况1为多索股工况,采用10根索股张拉;工况2为单索股工况,采用单根索股张拉。针对每一工况进行了3组试验以清除试验中偶然因素的影响。

由于本文的鞍座模型旨在对缆索整体与鞍座的滑移性能进行模拟,选取多索股同步张拉的工况1进行数值模拟再现。该工况的加载方法为:先将索股A、B两端同步张拉至恒载索力换算值3 900 kN,而后A端持荷,B端索股继续分级张拉模拟恒载+活载下的索力,直至缆索开始发生明显滑移。

图2 试验示意图(单位:mm)[12]

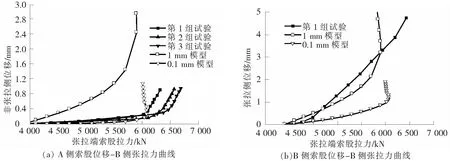

针对上述试验工况采用SAP2000程序进行有限元建模,索股、鞍座均采用Frame单元,二者间采用T/C Friction Isolation属性的Link单元连接来模拟摩擦。摩擦系数取该工况3次试验的结果均值0.525 7,切向粘着刚度按滑移位移0.1 mm、1.0 mm两种方法进行计算取值以讨论其影响(为方便说明讨论,在下文中分别称为“0.1 mm模型”、“1 mm模型”)。约束鞍座底面中心所有方向的位移,两侧拉索施加恒载换算索力3 900 kN后,对右侧拉索进行单端分级张拉,且按力控制加载至索力5 900 kN后改用位移加载的方式,以得到缆索发生滑移后的结果。图3为缆索A、B两侧切向位移与加载端索力关系曲线的实测值与分析值。

图3 测点位移-张拉力曲线

由图3可知,有限元模拟在滑移荷载上与试验值吻合较好,1 mm模型的滑移荷载为5 900 kN,0.1 mm模型为6 074 kN,与工况1中3次试验的滑移荷载5 860 kN、6 070 kN、6 260 kN十分接近。此外,两个模型在摩擦单元切向粘着刚度上相差10倍,但在基于荷载对滑移状态进行判断时影响并不明显,仅对鞍座总体蠕滑刚度即位移-荷载曲线的初始斜率有所影响。在滑移发生前,A侧索股切向位移主要为蠕滑位移,0.1 mm模型对其模拟与试验更接近,且刚度大于3次试验值;B侧索股位移除蠕滑位移外,包含了索鞍变形、索股的弹性伸长、松弛等变形,模型忽略了此类变形,而1 mm模型在切向的小刚度补偿了这部分位移,与试验显得更为接近。值得注意的是,A、B两侧索股蠕滑位移相对于模型尺寸而言均较小。考虑到大刚度在数值计算中稳定性差,且鞍座模型主要基于力来判断滑移时,故在有限元计算时认为按蠕滑位移为0.1~1 mm来估计摩擦单元切向粘着刚度是合适的,若精度要求较高可根据模型试验结果来标定该值。

图3中有两处有限元计算与实测值的偏差:A侧索股位移-B侧张拉力图(图3(a))中在滑移后试验值有刚度,而计算值曲线呈竖直无刚度;B侧索股位移-B侧张拉力图(图3(b))中计算曲线有拐点且滑移后呈竖直,而试验曲线没有。究其原因,这两点偏差主要来源于非加载端A端千斤顶的约束形式在试验和有限元模拟中的差异。试验过程中索股A、B两端同步张拉至恒载索力值后A端持荷、B端继续加载,此时A侧索股并非自由端,千斤顶在试验过程中也无法实时保持索力不变。因而在滑移发生后B侧继续加载时,索股受A侧千斤顶约束作用体现出一定的滑移后刚度。但在有限元计算中,索股A、B两端均设置为理想的自由端,仅施加荷载而不设置约束,在滑移发生后索股在切向丧失所有刚度,位移—荷载曲线呈竖直状。

由以上鞍座抗滑试验测试曲线与鞍座模型有限元模拟再现的比较可以看出:本文提出的鞍座模型在合理的参数取值下,能够较好地对实际鞍座的滑移行为进行模拟,可进一步用于考虑主缆与鞍座相对滑移的全桥静、动力性能分析中。

3 主索鞍受力及滑移特性的讨论

基于本文的鞍座精细有限元模型,可对主索鞍在两侧索力不平衡加载条件下的局部受力和滑移特性进行细致地研究。本节沿用上节所述滑移试验工况1有限元模型,并选取其中0.1 mm模型进行深入讨论。

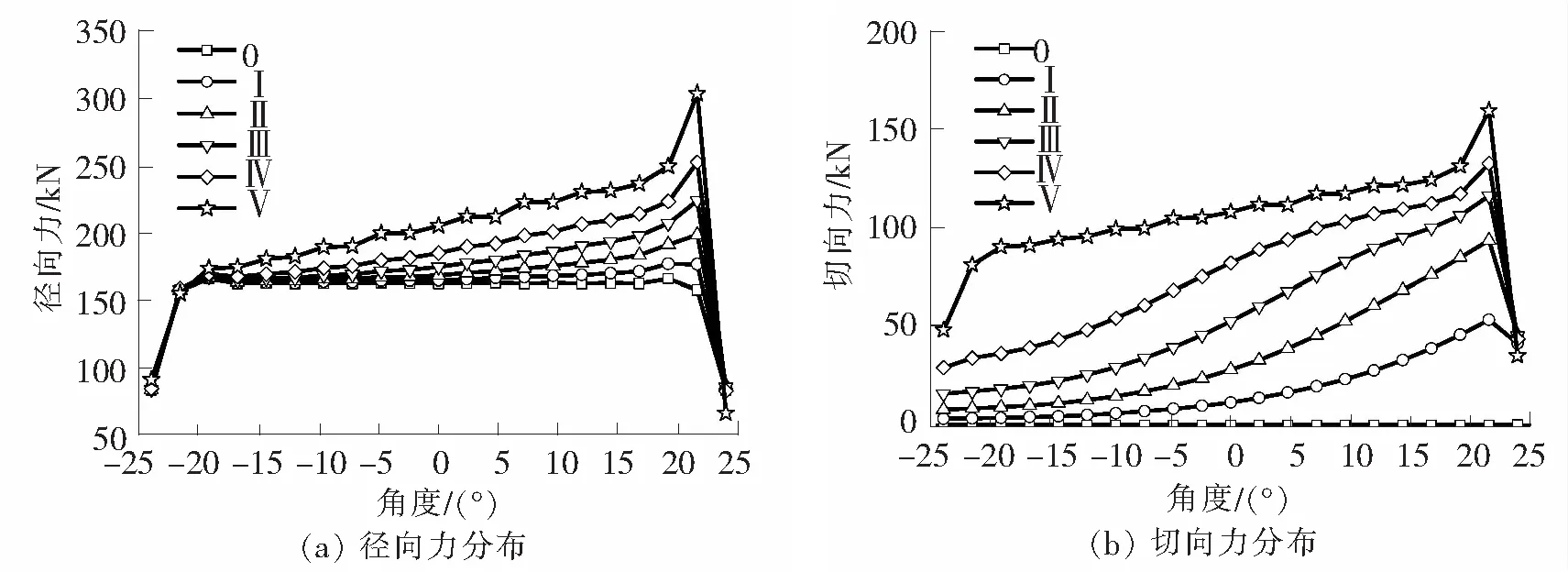

3.1 轴压力和摩擦力分布

为方便说明讨论,将加载等级分为6级:0、Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ,分别代表加载侧缆索索力为3 900 kN、4 300 kN、4 700 kN、5 100 kN、5 500 kN、6 074 kN的荷载工况,其中0级时两侧索力相等,未施加不平衡索力,V级时主缆与鞍座开始发生滑移。模型共采用了21个摩擦单元对主缆和鞍座关系进行模拟,将鞍座顶点记为角度0点,其余位置用与鞍顶所夹角度进行表示,加载侧(B侧)记为正,非加载侧(A侧)记为负。据此得到鞍座包角2×23.962°范围内的摩擦单元径向力轴压力和切向摩擦力分布曲线如图4所示。

图4 各连接受力分布

由图4可见:不平衡索力未施加时,各摩擦单元的径向力分布均匀,在158.0~166.3 kN间略有波动,相当于轴压力线集度2 629.4~2 726.5 kN/m,与理论计算值2 714.4 kN/m吻合较好,切向摩擦力的量值很小;随着不平衡索力的不断施加,轴压力和摩擦力均有不同程度的增大,且在同一荷载等级下由非加载端向加载端逐渐增大;达到滑动状态时(等级V),在加载端侧第2个单元径向力尖峰值达到303.8 kN,是荷载等级0下压力的1.92倍,而非加载端单元径向力差异较小。值得注意的是,鞍座两侧外缘点单元内力受边界效应影响较大。

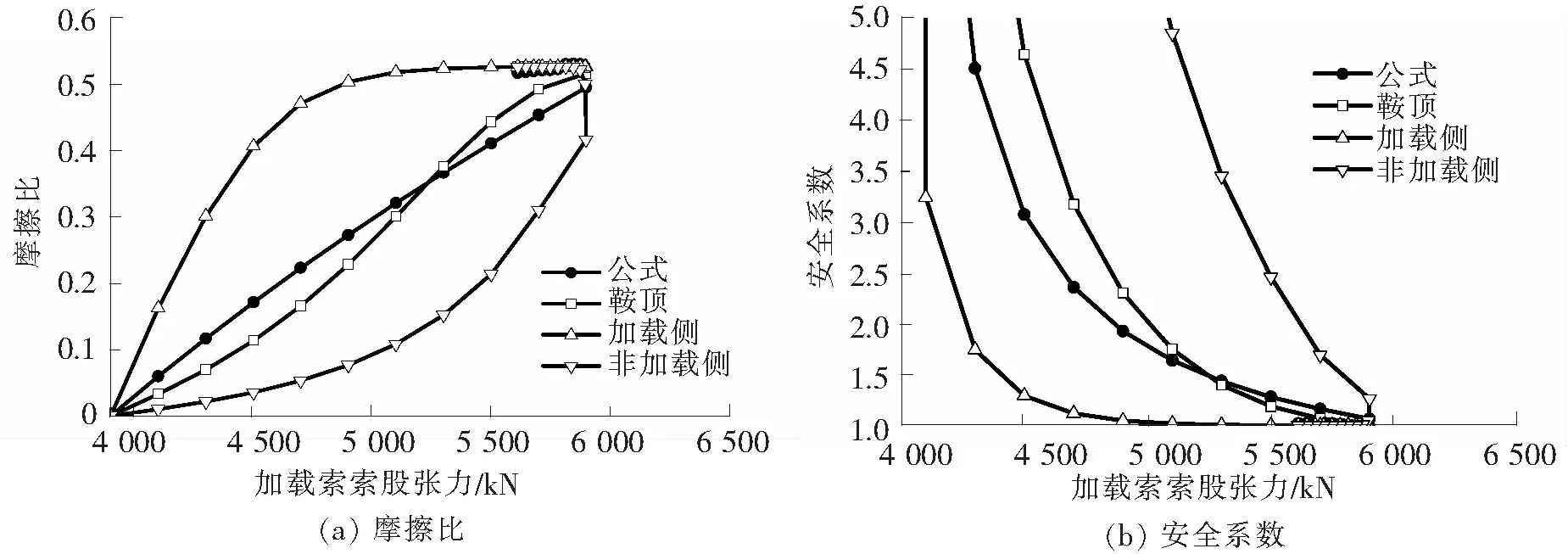

3.2 滑移判据讨论

目前广泛采用的主缆与索鞍滑移判断公式通过圆弧形索鞍平面上主缆滑移时平衡条件得到,即

其中,μ为主缆与鞍座间的摩擦系数;θ为主缆在鞍槽上的包角;T1、T2为两侧主缆的拉力值,且满足T1>T2。

《公路悬索桥设计规范》(报批稿)中对上述公式略做变形为k=μθ/ln(T1/T2),并通过偏小地摩擦系数取值μ=0.15和限定安全系数k>2来确保主缆和鞍座间的抗滑性能。

图5 鞍座摩擦比和安全系数分布

图6 典型单元摩擦比和安全系数发展

4 结论

(1)本文提出了一种鞍座精细化的建模方法,能够对主缆与鞍座的脱开、接触及滑移行为进行模拟,并较好地再现了试验中滑移特性。

(2)索鞍在不平衡索力加载时,径向压力和切向摩擦力随荷载的增加有不同程度的增大,同一荷载等级由非加载端向加载端呈现增大趋势。

(3)在给定摩擦系数μ和不变包角θ的情况下,采用规范公式对滑移安全系数的计算仅与鞍顶局部安全系数相近,安全系数k=2的界限状态对应的是鞍座最不利点开始发生局部滑移的状态。

[1]肖汝诚.桥梁结构体系[M]. 北京:人民交通出版社,2013.

[2] Koei Takena, Michio Sasaki, KouichiHata, et al. Slip behavior of cable against saddle in suspension bridges [J]. Journal of Structural Engineering,1992,118(2):377-391.

[3] 周凌远,李乔.缆索与鞍座间的摩擦特性[J].兰州理工大学学报,2011,37(2):117-121.

[4] 张清华,李乔.悬索桥主缆与鞍座间摩擦特性试验研究[J].土木工程学报,2013,46(4):85-92.

[5] 黎志忠,蒋劲松,林智敏.悬索桥主索鞍顶推模拟方法及实例分析[J].公路,2012(12):48-51.

[6] 唐茂林,沈锐利,强士中.悬索桥索鞍位置确定[J].公路交通科技,2001,18(4):55-57.

[7] 李传习,王雷,刘光栋,等.悬索桥索鞍位置的分离计算法[J].中国公路学报,2005,18(1):63-68.

[8] 李传习,姚军,柯红军.空间缆索悬索桥倾斜母线索鞍设计位置的计算方法[J].中国公路学报,2009,22(5):48-59.

[9] 罗喜恒,肖汝诚,项海帆.用于悬索桥非线性分析的鞍座—索单元[J].土木工程学报,2005,38(6):47-53.

[10] 魏建东,刘忠玉.悬索桥结构分析中索鞍的精确模拟[J].工程力学,2006,23(7):114-118.

[11] 齐东春.大跨径悬索桥主缆精细化计算研究[D].成都:西南交通大学,2012.

[12] 陈策,吉林,冯兆祥.悬索桥主缆与鞍座间摩擦系数的测定[J].中外公路,2008,28(1):120-123.

Detailed Saddle Model Considering Stick-Slip of the Cable

Xiao Wei, Wang Zhiqiang, Wei Hongyi

(Department of bridge engineering, Tongji University, Shanghai 200092, China)

An operational saddle modeling method is proposed, which is capable of simulating contact behavior between cable and saddle, including separation or contact, sticking or sliding. Finite element analysis is conducted to simulate saddle friction model test of the Taizhou Yangtze Bridge. Meanwhile, the saddle's mechanical and frictional performance subjected to unbalanced cable force is investigated. The results indicate that: the model exhibits excellent accuracy in prediction of the slide force; when the saddle is loaded by unbalanced cable force, its radial pressure and tangential friction increase with the increase of load, while both have an increasing trend by non-load side to load side; cable slip safety factor calculated via equation in design code is similar to local safety factor near the saddle top, and limit state determined by safety factork=2 in design code corresponds onset of local slip near the most unfavorable point.

suspension bridge; saddle; slip; finite element method

2015-12-29 责任编辑:刘宪福

10.13319/j.cnki.sjztddxxbzrb.2016.02.05

国家自然科学基金(51178350,51378386)

肖纬(1992-),男,硕士研究生,主要从事桥梁结构抗震研究。E-mail:xw09221@126.com

U443

A

2095-0373(2016)02-0022-06

肖纬,王志强,魏红一.考虑缆索滑移的精细化索鞍模型[J].石家庄铁道大学学报:自然科学版,2016,29(2):22-27.