锆-铝-钛配合鞣剂鞣制黄牛鞋面革工艺探讨

2018-07-19杨义清温会涛牛泽陈军但卫华

杨义清,温会涛*,牛泽,陈军,但卫华

(1.兴业皮革科技股份有限公司,福建晋江362261;2.福建省皮革绿色设计与制造重点实验室,兴业皮革科技股份有限公司,福建晋江362271;3.四川大学制革清洁技术国家工程实验室,四川成都610065)

引言

众所周知,铬鞣法至今依然是全国甚至全世界制革企业采用的最主要的鞣革方法,因为其鞣革性能优异、技术成熟稳定,至今依然没有一种鞣剂能够完全取代铬鞣剂[1]。但是传统铬鞣工艺中铬的利用率不高,大约有30%~40%的铬鞣剂未被充分利用而随废水一起排出[2],并且含铬废水、含铬污泥及含铬皮块边角料等难以彻底有效治理[3],不但给环境保护、资源利用、健康安全等造成了巨大的负面影响,还阻碍了制革行业的可持续发展与进步。

随着人们环保意识日益提高、国家环保政策与国外绿色壁垒越发严苛,走制革清洁生产之路已经成为了制革行业摆脱困境、持续发展的必然选择[4]。无铬鞣法作为制革清洁生产技术中的重要组成部分,是彻底解决制革过程中铬污染问题的关键,经过广大制革工作者多年来不断地探索,已经开发出了醛鞣、油鞣、植物鞣、其它非铬金属鞣,以及无铬结合鞣法等多种无铬鞣制技术[5-8]。其中,无铬多金属配合物鞣法一直是无铬鞣研究中的热点方向[9-10],多金属具有协同鞣制作用,通过各种不同金属离子结合而形成多元异核金属配合物,赋予坯革独特的鞣革性能。

锆-铝-钛配合鞣剂在无铬多金属配合鞣剂中最具有代表性,其具有良好的鞣革性能,并在山羊皮鞣制中取得了很好的应用效果[11-13]。为进一步完善基于锆-铝-钛配合物鞣剂的无铬鞣革体系,本文针对其在黄牛鞋面革制备过程中的浸酸及不浸酸鞣制工艺进行研究,先对不同预处理材料进行筛选,然后设计正交试验对鞣制工艺条件进行优化,以坯革的收缩温度与鞣制废液中的COD含量为评价指标,分别得出最佳鞣制工艺,综合考察坯革的物理机械性能和废液的污染负荷,优化出锆-铝-钛配合鞣剂在鞣制黄牛鞋面革过程中的最佳应用工艺。

1 实验部分

1.1 主要试验材料

软化黄牛裸皮、浸酸黄牛裸皮,实验室自制;锆-铝-钛配合物鞣剂(粉剂),工业级,绵竹市金坤化工有限公司;耐电解质油GHL,工业级,达威科技股份有限公司;阳离子油GS、改性戊二醛GTA,工业级,斯塔尔化工有限公司;戊二醛GT-50,工业级,巴斯夫化工有限公司;酚类合成鞣剂BOV、丙烯酸树脂鞣剂RM,工业级,铭众化工有限公司;阴离子油OSL、两性三聚氰胺树脂鞣剂MAU,工业级,汤普勒化工有限公司;脂肪醛PF,工业级,司马化学有限公司。

1.2 主要试验设备

二联对比试验转鼓GSD-60,江苏无锡市新达轻工机械有限公司;数字式皮革收缩温度测定仪MSW-YD4,陕西科技大学阳光电子研究所;快速消解仪DRB200,美国HACH公司;COD测定仪DR1010,美国HACH公司;紫外可见分光光度计UV-3802,尤尼柯(上海)仪器有限公司;定重式皮革测厚仪GT-313-A、拉力试验机GTTCS-2000,高铁检测仪器有限公司。

1.3 试验方法

1.3.1 试验方法

基于锆-铝-钛配合鞣剂的特性和黄牛鞋面革的要求,在鞣制体系中针对浸酸与否两个方面进行研究,分别设计正交试验进行优化,以成革性能和环保性能为评价指标,得出锆-铝-钛配合鞣剂鞣制黄牛鞋面革最佳工艺条件。

(1)不浸酸鞣制工艺设计与优化

设计基于锆-锆-铝配合鞣剂的不浸酸鞣制工艺[14],首先对几种常用的预处理材料进行筛选,然后运用最佳预处理方案,针对鞣剂用量、提碱终点pH、补液后温度及补液后转动时间四个影响鞣革性能的主要因素,采用正交设计法进行研究与优化,各因素水平选择见表1。以鞣制废液中的化学需氧量(COD)和坯革的收缩温度(Ts)为评价指标,对正交试验结果进行分析,确定基于锆-铝-钛配合鞣剂的最佳不浸酸制鞣工艺。

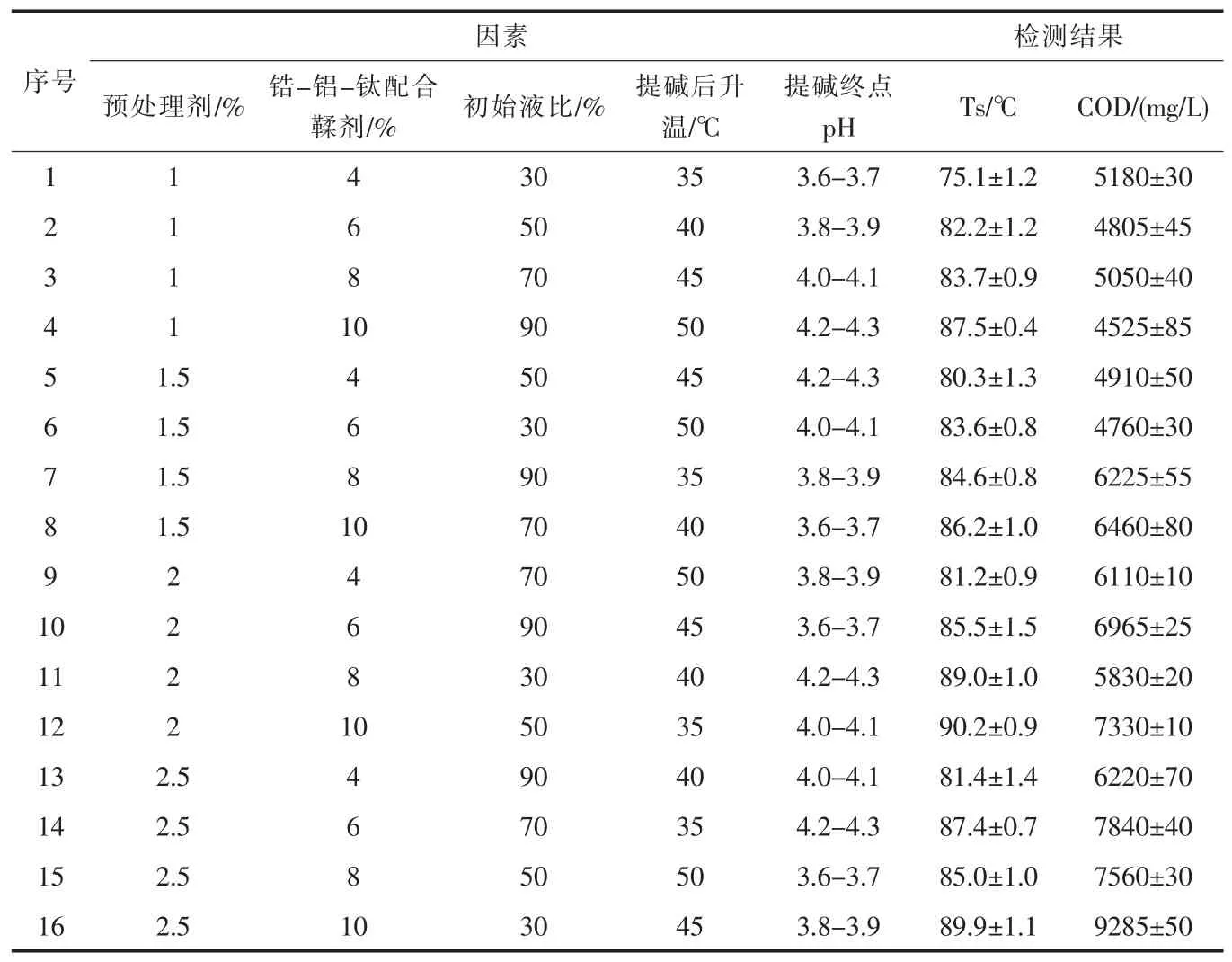

(2)浸酸鞣制工艺设计与优化

设计基于锆-锆-铝配合鞣剂的浸酸鞣制工艺[15],首先对几种常用的预处理材料进行筛选,在最佳预处理材料基础上,就预处理剂用量、锆-铝-钛配合鞣剂用量、初始液比、提碱终点pH及提碱后升温等鞣制参数设计正交试验进行优化,正交试验因素水平见表2。以鞣制废液中的化学需氧量(COD)和坯革的收缩温度(Ts)为评价指标,对正交试验结果进行分析,确定基于锆-铝-钛配合鞣剂的最佳浸酸制鞣工艺。

(3)优化工艺对比试验

将优化得出的不浸酸鞣制优化工艺和浸酸鞣制优化工艺进行重复验证,并与常规铬鞣工艺进行对比,综合考察白湿革的物理机械性能和鞣制废液中的污染负荷,得出锆-铝-钛配合鞣剂在黄牛鞋面革鞣制工艺中的最佳应用方式及工艺。

表1 不浸酸鞣制正交试验因素水平表[L9(34)]Tab.1 The factors and levels oftanning without picking orthogonalexperiment[L9(34)]

表2 浸酸鞣制正交试验因素水平表[L16(45)]Tab.2 The factors and levels oftanning with pickingorthogonalexperiment[L16(45)]

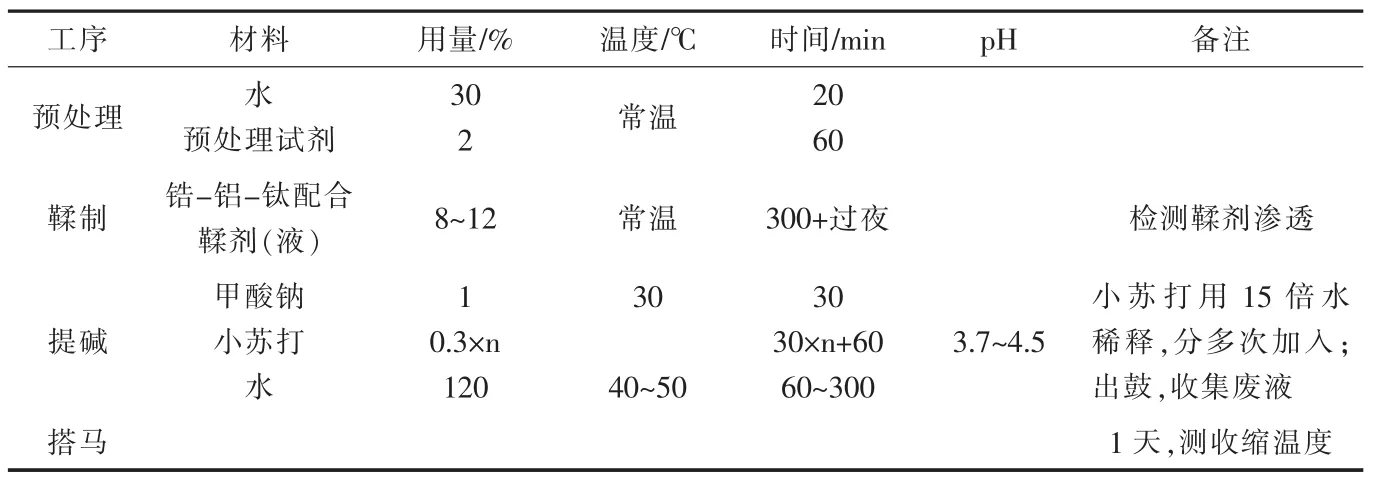

表3 不浸酸鞣制工艺流程Tab.3 The process flow oftanning without picking

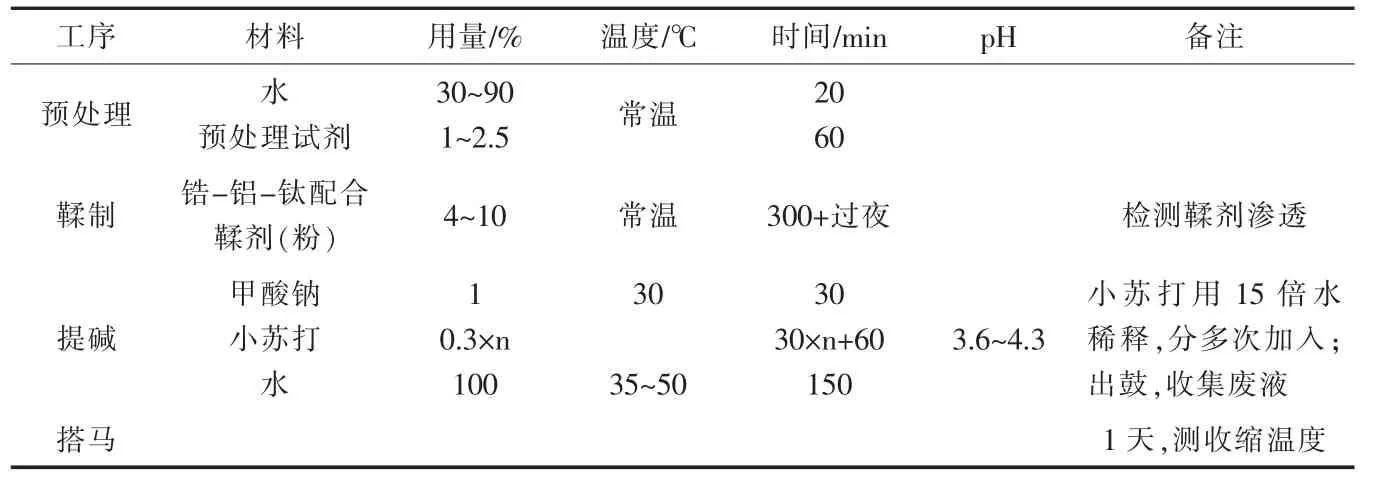

表4 浸酸鞣制工艺流程Tab.4 The process flow oftanning with picking

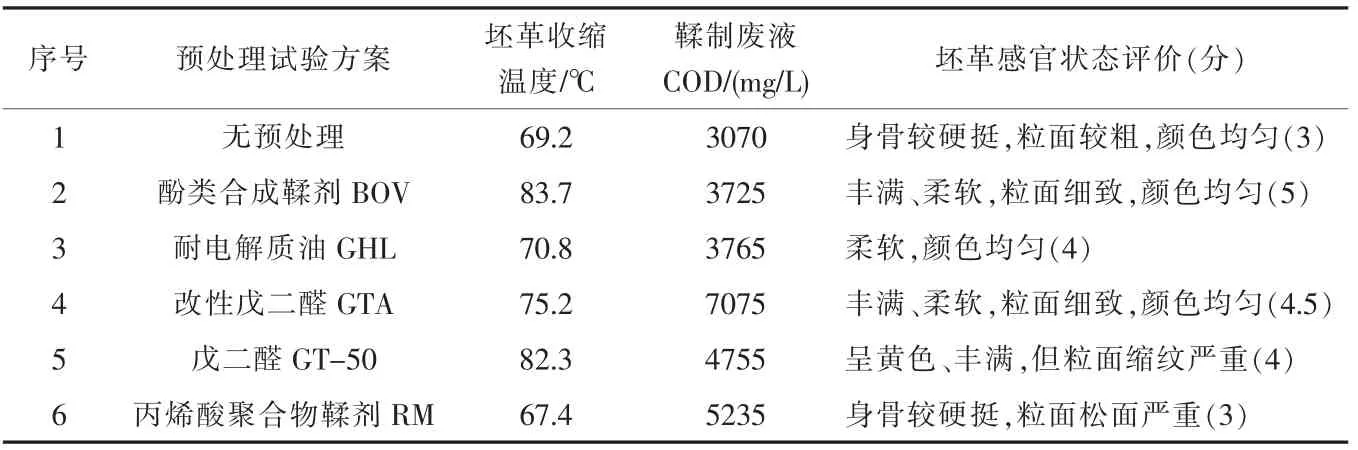

表5 不浸酸鞣制工艺中不同预处理试验结果Tab.5 Results ofdifferent pre-tanning tests in tanning without picking

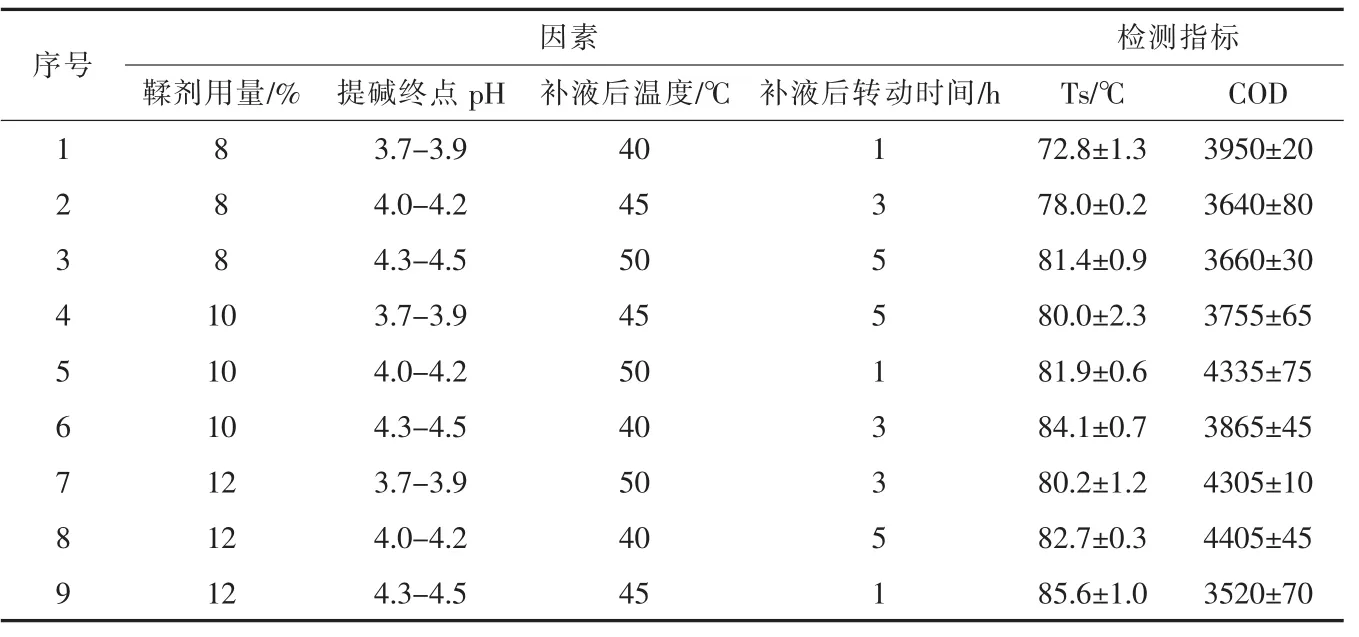

表6 不浸酸鞣制工艺正交试验结果Tab.6 Results oftanning without picking orthogonaltest

图1 裸皮取样示意图Fig.1 Schematic diagram ofpelt sampling

1.3.2 取样

按图1所示沿背脊线对称取样,试样挤水后编号、称重。

1.3.3 工艺流程

工艺流程分别见表3和表4,其中不浸酸鞣制工艺中所用化料均以软化裸皮增重50%为基准计,浸酸鞣制工艺中所用化料均以浸酸裸皮增重50%为基准计。

1.4 检测方法

1.4.1 坯革的收缩温度测定

参照QB/T2713-2005,测定坯革的收缩温度。

1.4.2 鞣制废液中COD含量测定

采用重铬酸钾法[16]测定鞣制废液中的COD含量。

1.4.3 鞣制废液中铬含量测定

采用二苯碳酰二肼分光光度法[17]测定鞣制废液中的铬含量。

1.4.4 鞣制废液色度测定

采用稀释倍数法[18]对鞣制废液的色度进行测定。

1.4.5 鞣制废液中氯离子含量测定

采用硝酸银滴定法[19]测定鞣制废液的氯离子含量。

1.4.6 坯革物理机械性能测定

参 照 QB/T 2710-2005、QB/T 2711-2005,测定革的撕裂力、抗张强度和断裂伸长率等物理机械性能。

1.4.7 坯革状态评价

坯革状态评价主要是通过触摸以及眼看坯革进行评价,主要包括坯革的柔软性、丰满性和颜色深浅及均匀性等。

2 结果与讨论

2.1 不浸酸鞣制工艺试验结果分析

在基于锆-铝-钛配合鞣剂的不浸酸鞣制工艺中,以坯革的收缩温度和鞣制废液中COD含量为评价指标,首先采用耐电解质油GHL、酚类合成鞣剂BOV、改性戊二醛GTA、戊二醛GT-50和丙烯酸聚合物鞣剂RM在鞣制前对软化裸皮进行预处理,用量都为2%,确定最佳预处理材料,然后在最佳预处理条件下,设计正交试验对不浸酸鞣制工艺条件进行优化,确定基于锆-铝-钛配合鞣剂的最佳不浸酸鞣制工艺。

不同材料预处理后坯革的收缩温度、鞣制废液中COD含量和坯革状态评价结果见表5。由表5可得,在基于锆-铝-钛配合鞣剂的不浸酸鞣制工艺中,戊二醛GT-50、改性戊二醛GTW和酚类合成鞣剂BOV预处理可以使坯革的收缩温度明显升高,其中戊二醛和合成鞣剂预处理的增加幅度在10℃以上,分别达83℃和82℃;预处理后,鞣制废液中的COD含量都有所升高,其中耐电解质油GHL预处理和酚类合成鞣剂BOV预处理试验组增加幅度较少,而改性戊二醛预处理GTW、戊二醛预处理GT-50与丙烯酸复鞣剂RM预处理试验组增加幅度较大;酚类合成鞣剂BOV和改性戊二醛GTA预处理后,可使得坯革的身骨变得柔软丰满,粒面更为细致。综合而言,在基于锆-铝-钛配合鞣剂的不浸酸鞣制工艺中,酚类合成鞣剂BOV是最佳的预处理材料。

基于锆-铝-钛配合鞣剂的不浸酸鞣制试验结果与分析分别见表6和表7。结合表6和表7可知,在基于锆-铝-钛配合鞣剂的不浸酸鞣制工艺中,鞣剂用量和提碱终点pH对白湿革的收缩温度影响较大,随着鞣剂用量的增加和提碱终点pH的提高,白湿革的收缩温度逐渐增大;鞣剂用量、提碱终点pH和补液后温度对鞣制废液中COD含量影响较大,但是影响趋势各不一样,其中鞣制废液中COD含量随着鞣剂用量的增加而增大,随着提碱终点pH的提高而先增大后降低,随着补液后温度的升高而先降低后增大;补液后转动时间对白湿革的收缩温度和鞣制废液中COD含量的影响都较小。

从表7中可以看出,不同指标所对应的优化方案不尽相同,但可通过综合平衡法可以得到对坯革收缩温度,和鞣制废液中COD含量两指标都较好的优化方案。具体平衡过程如下:“鞣剂用量”对于Ts指标是第二影响因素,对于COD指标是第三影响因素,且在实际生产中,Ts是衡量成革质量的主要指标之一,故取对Ts最佳的用量水平,即鞣剂用量确定为12%;“提碱终点pH”对于Ts指标是第一影响因素,对于COD指标都是第二影响因素,且都是以4.3-4.5为最佳水平,鼓提碱终点pH确定为4.3-4.5;“补液后温度”对于Ts指标是第三影响因素,对于COD指标是第一影响因素,且都是以45℃为最佳水平,鼓补液后温度确定为45℃;“补液后转动时间”对于Ts指标和COD指标都是最小的影响因素,考虑到实际生产过程中,鞣剂渗透到裸皮内需要一定时间,且生产周期不宜过长,选择中间水平较佳,即补液后转动时间确定为3 h。

综上所述,基于锆-铝-钛配合鞣剂的最佳不浸酸鞣制优化方案为:用2%酚类合成鞣剂预处理,锆-铝-钛配合鞣剂用量为12%,提碱终点pH为4.3-4.5,补液后升温至45℃,补液后转动时间为3 h。

表7 不浸酸鞣制工艺正交试验结果分析Tab.7 Analysis oftanning without picking orthogonaltest results

表8 浸酸鞣制工艺中不同预处理试验结果Tab.8 Results ofdifferent pre-tanning tests in tanning with picking

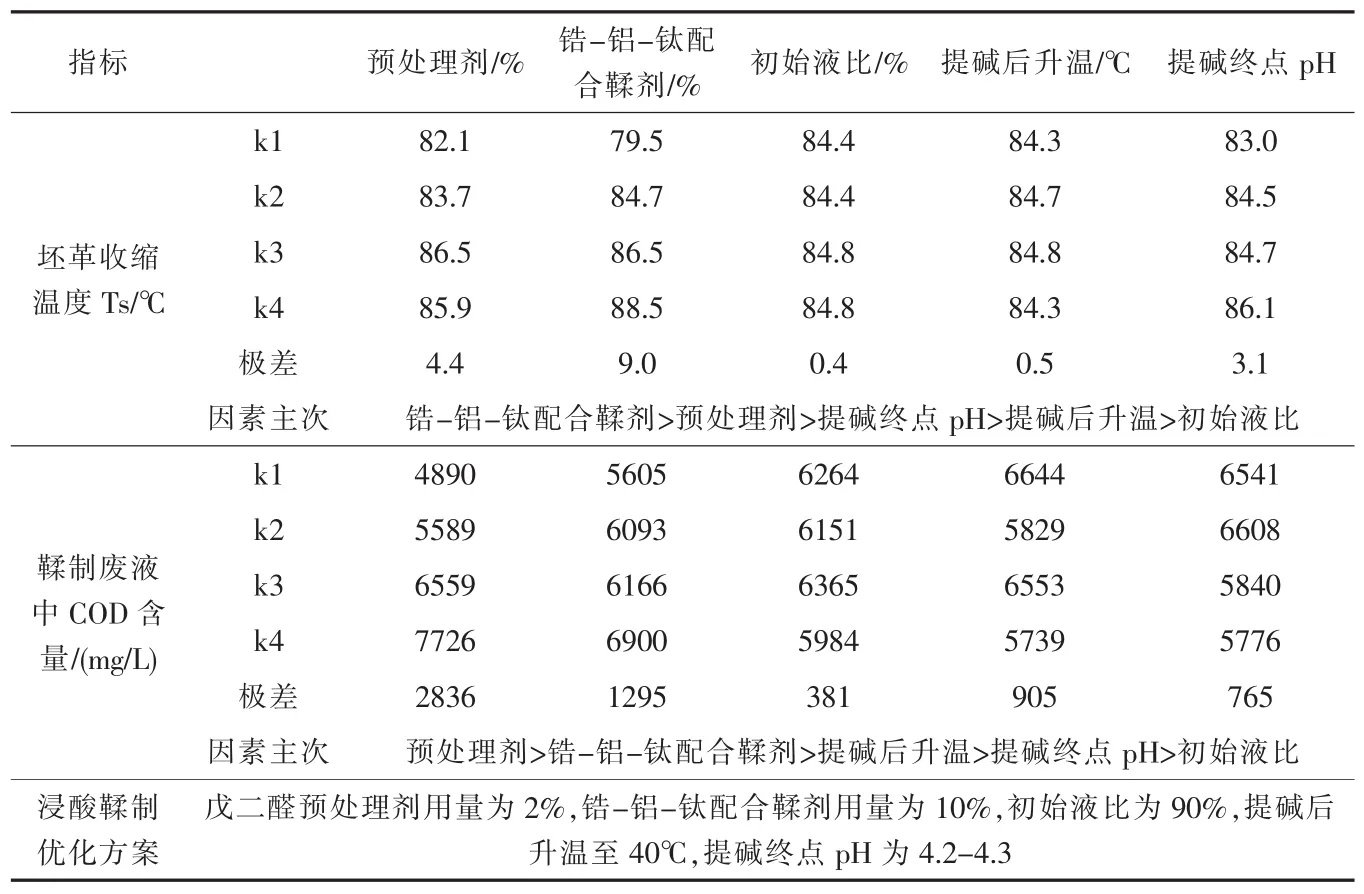

2.2 浸酸鞣制工艺试验结果分析

在基于锆-铝-钛配合鞣剂的浸酸鞣制工艺中,对阳离子油GS、阴离子油OSL、脂肪醛PF、戊二醛GT-50、改性戊二醛GTA、酚类合成鞣剂BOV和两性三聚氰胺MAU等七种材料分别进行预处理试验,筛选出最佳预处理材料,然后在最佳预处理下,设计正交试验对浸酸鞣制工艺条件进行优化,得出优化方案并与常规铬鞣进行对比,确定最佳基于锆-铝-钛配合鞣剂的浸酸鞣制工艺。

不同材料预处理后坯革的收缩温度和鞣制废液中COD含量检测结果见表8。从表8可知,戊二醛GT-50、改性戊二醛GTA和两性三聚氰胺MAU预处理后,坯革的收缩温度都有了一定程度的提高,其中戊二醛预处理后收缩温度达到了90℃以上,提升效果最为显著;脂肪醛PF、戊二醛GT-50、改性戊二醛GTA和两性三聚氰胺MAU预处理后,鞣制废液中COD含量都比无预处理有所提高,提升幅度在2000 mg/L以上,其中戊二醛GT-50预处理提升幅度最小。通过综合比较得出,在基于锆-铝-钛配合鞣剂的浸酸鞣制工艺中,采用戊二醛GT-50进行预处理,可以提高坯革的收缩温度至90℃以上,且鞣制废液中COD含量增加量较低,视为最佳预处理材料。

基于锆-铝-钛配合鞣剂的浸酸鞣制试验结果与分析分别见表9和表10。结合表9和表10可知,在基于锆-铝-钛配合鞣剂的浸酸鞣制工艺中,戊二醛预处理剂用量、鞣剂用量和提碱终点pH对白湿革的收缩温度影响较大,其中白湿革的收缩温度随着鞣剂用量的增加和提碱终点pH的提高而逐渐增大,但随着戊二醛预处理剂用量的增加而先增大后降低;戊二醛预处理剂用量、鞣剂用量、提碱后温度和提碱终点pH对鞣制废液中COD含量影响较大,但是影响趋势差异较大,其中鞣制废液中COD含量随着戊二醛预处理剂和鞣剂用量的增加而增大,随着提碱后温度的升高而先曾后降、再增再降,随着提碱终点pH的提高而降低;初始液比对白湿革的收缩温度和鞣制废液中COD含量的影响都较小。

表9 浸酸鞣制正交试验结果Tab.9 Results ofthe tanning with picking orthogonaltest

表10 浸酸鞣制正交试验结果分析Tab.10 Analysis ofthe tanning with picking orthogonaltest results

从表10可以看出,与不浸酸鞣制工艺优化结果相似,针对坯革的收缩温度和鞣制废液中COD含量两个指标所对应的优化方案不尽相同。因此,同样采用综合平衡法对结果进行综合分析,得出基于锆-铝-钛配合鞣剂的最佳浸酸鞣制优化方案,即:戊二醛预处理剂用量为2%,锆-铝-钛配合鞣剂用量为10%,初始液比为90%,提碱后升温至40℃,提碱终点pH为4.2~4.3。

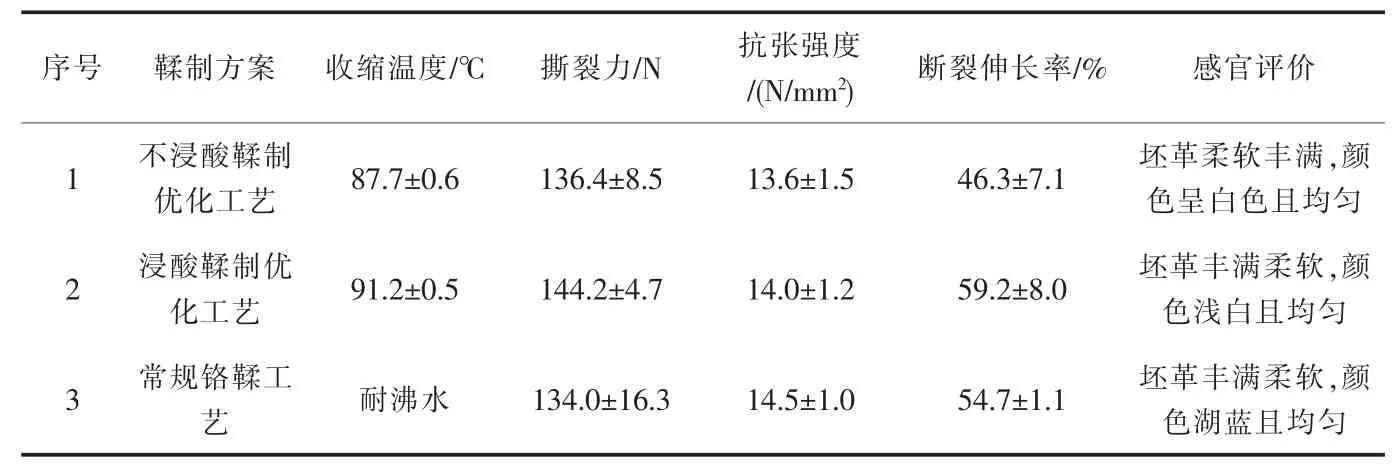

2.3 优化工艺对比试验结果分析

将不浸酸鞣制优化工艺、浸酸鞣制优化工艺进行重复试验,并与常规铬鞣工艺作对比,检测坯革的收缩温度、撕裂力、抗张强度和断裂伸长率,并对坯革感官状况进行评价,结果见表11;测定鞣制废液中COD含量、总铬含量、Cl-含量和色度,结果见表12。

由表11可见出,优化的基于锆-铝-钛配合鞣剂的不浸酸鞣制工艺和浸酸鞣制工艺所得坯革的收缩温度均超过了87℃,且革身柔软丰满,颜色均匀。与常规铬鞣工艺相比,坯革的物理机械性能、感官性能已经不相上下。其中,浸酸鞣制工艺所得坯革的收缩温度可达91℃,撕裂力、抗张强度分别达144.2 N、14 N/mm2,明显优于不浸酸鞣制工艺所得坯革,甚至个别性能还优于铬鞣革,这说明采用浸酸鞣制工艺所鞣坯革性能更佳。

由表12可以看出,基于锆-铝-钛配合鞣剂的不浸酸鞣制工艺和浸酸鞣制工艺所得鞣制废液不含铬,与常规铬鞣工艺相比,COD含量和色度明显降低,特别是色度最为显著,降低幅度分别为75%、98%。此外不浸酸鞣制工艺的废液中氯离子含量仅为270 mg/L,较浸酸鞣制工艺降低了98%,具有显著的清洁优势。而且,不浸酸鞣制工艺的废液中COD含量、氯离子含量及色度都要明显低于浸酸鞣制工艺,这表明不浸酸鞣制工艺的清洁优势更加显著。

综上所述,在黄牛鞋面革生产过程中,与常规铬鞣工艺相比,基于锆-铝-钛配合鞣剂的浸酸及不浸酸鞣制工艺所得坯革革身柔软丰满,颜色均匀,坯革的物理机械性能、感官性能已经不相上下,且鞣制废液不含铬、废液中COD、氯离子和色度等污染物含量都大幅度降低,具有显著的清洁优势。其中不浸酸鞣制工艺的清洁性能更优,与常规铬鞣工艺相比,鞣制废液中氯离子含量降低98%,仅为270 mg/L;所鞣坯革性能更优,其收缩温度可达91℃,撕裂力、抗张强度分别达144.2 N、14 N/mm2,耐撕裂性能还稍优于铬鞣革。

表11 坯革力学性能和感官性能检测结果Tab.11 Physical-mechanicalproperties and sensory properties ofcrust leather

表12 鞣制废液中COD、总铬含量及色度检测结果Tab.12 COD,Cl-,totalchrome content and colority in waste tanning liquor

3 结论

针对黄牛鞋面革的制备,将锆-铝-钛配合鞣剂用于鞣革工艺进行研究,首先对不同预处理材料进行筛选,以坯革收缩温度和鞣制废液中COD含量为评价指标,采用正交试验对鞣制工艺进行优化,得出以下结论:

(1)在基于锆-铝-钛配合鞣剂的不浸酸鞣制工艺中,用酚类合成鞣剂进行预处理,坯革的收缩温度可达84℃,且能改善坯革的感官状态,使得坯革更丰满柔软;最佳不浸酸工艺为酚类合成鞣剂预处理用量为2%,锆-铝-钛配合鞣剂用量为12%,提碱终点pH值为4.3~4.5,提碱后升高温度至45℃,转动时间为3 h。

(2)在基于锆-铝-钛配合鞣剂的浸酸鞣制工艺中,用戊二醛预处理具有最佳促进作用,可使坯革的收缩温度提高至90℃;最佳浸酸鞣制工艺为:戊二醛用量为2%,锆-铝-钛配合鞣剂用量为10%,初始液比为90%,提碱后升温至40℃,提碱终点pH为4.2~4.3。

(3)采用两种最佳鞣制工艺制备的坯革革身柔软丰满,颜色均匀,坯革的物理机械性能、感官性能接近铬鞣革,并且鞣制废液不含铬,鞣制废液中COD和色度等污染物含量都大幅度降低,具有显著的清洁优势。其中不浸酸鞣制工艺的清洁性能更优,与常规铬鞣工艺相比,所得鞣制废液中氯离子含量降低98%,仅为270 mg/L;浸酸鞣制工艺的鞣革性能更优,所得坯革收缩温度可达91℃,耐撕裂性能还稍优于铬鞣革。