响应面法优化油茶籽多肽制备的工艺研究

2016-12-26胡传荣何东平

叶 展 胡传荣,2,3 罗 质,2,3 何东平,2,3

(武汉轻工大学食品科学与工程学院1,武汉 430023)(湖北省肽类物质工程技术研究中心2,武汉 430023)(湖北省校企共建油茶籽深加工研发中心3,武汉 430023)

响应面法优化油茶籽多肽制备的工艺研究

叶 展1胡传荣1,2,3罗 质1,2,3何东平1,2,3

(武汉轻工大学食品科学与工程学院1,武汉 430023)(湖北省肽类物质工程技术研究中心2,武汉 430023)(湖北省校企共建油茶籽深加工研发中心3,武汉 430023)

针对油茶籽加工副产物利用率低,油茶籽多肽制备得率和纯度不高等问题,本研究利用中性蛋白酶对油茶籽蛋白进行水解,研究了酶解pH、酶解温度、底物浓度、加酶量和酶解时间5个单因素对油茶籽多肽制备的影响,在单因素试验的基础上,选取了底物浓度、酶解温度和加酶量3个因素,采用综合平衡法,以酶解后油茶籽蛋白的水解度、游离氨基酸浓度和多肽浓度隶属度的综合分为指标,进行三因素二次旋转试验设计,并进行响应面分析,以优化油茶籽多肽的制备条件,优化结果底物浓度3.00%、酶解温度47.0 ℃、加酶量6 440 u/g底物,在该优化条件下的试验显示,油茶籽蛋白水解度19.25%、游离氨基酸浓度76.60 μmol/mL、油茶籽多肽浓度61.35 mg/mL,综合分0.985,优化结果理想,说明该工艺可生产质量较好的小分子多肽,为油茶籽多肽的开发应用奠定了一定的理论基础。

油茶籽多肽 制备 优化 响应面分析

油茶素有 “绿色油库”、“绿色金库”、“铁杆庄稼”等美誉,与油橄榄、油棕、椰子并称为“世界四大木本油料树种”[1],是山茶科山茶属植物,我国有丰富的油茶资源,年产油茶籽100多万t[2]。

油茶籽多肽是油茶籽蛋白经酸、碱或酶水解得到的由不同氨基酸组成的多肽链的通称。从已有报道可知[3],很多种植物蛋白质酶解后产生的多肽除了具有易被人体消化吸收的特性外,还具有很强的抗氧化、降低胆固醇、促进钙吸收等功能特性。据研究[4],脱脂处理后的油茶籽粕中,含水分4.82%、粗脂肪1.58%、灰分5.21%,粗纤维14.65%、粗蛋白13.6%、糖类38.17%、差皂素14.8%、其他7.17%,但是,由于一直未对油茶籽粕的开发利用加以重视,过去油茶籽粕一直用于肥田、作为动物饲料或者被丢弃[5],其利用率相当低,造成资源极大浪费。

目前,国内外有关油茶籽多肽的制备和纯化研究报道较少,因此对油茶籽粕制备油茶籽蛋白多肽进行研究,提高多肽得率和纯度,为油茶籽多肽的生产及油茶籽粕的高值化利用提供相关基础资料,这对于加强油茶籽副产物的综合利用,开发新型优质蛋白资源,满足市场需求,都具有极为重要的意义[6-7]。本研究对油茶籽粕制备油茶籽多肽的酶解工艺进行响应面优化,并对多肽的纯度分析进行了简述,从而为油茶籽粕的综合利用提供借鉴。

1 材料与方法

1.1 材料与试剂

用油茶籽粕制备油茶籽蛋白,制备方法见参考文献[8],产物中油茶籽蛋白质量分数为72.37%;水分8.52%;灰分7.21%。

中性蛋白酶:160 000 u/g,广西南宁庞博生物工程有限公司。

1.2 主要仪器

层析柱(1.6 cm×60 cm):上海嘉鹏科技有限公司;LM-125超滤试验装置:北京旭邦膜设备有限责任公司;DYCZ-24D双垂直电泳槽:北京六一仪器厂;Freezone 6 冷冻干燥机:美国Labconco公司。

1.3 试验方法

1.3.1 油茶籽多肽的制备

油茶籽蛋白→粉碎→过80目筛→3%(W/V)悬浮液→热变性处理(90 ℃,20 min)→调pH值→酶解→灭酶→离心(4 000 r/min,15 min)→取上清液→树脂脱盐→SephadexG-25柱层析→离心→取上清液冷冻干燥→油茶籽多肽。

1.3.2 酶解过程的评价

水解度(DH)测定,以水解液中总氨基态氮与所加油茶籽白的总氮的百分比表示,参照赵新淮等[9]对水解度的测定方法;游离氨基酸含量测定,按照文献[10]所述方法进行茚三酮显色测定;多肽得率测定,采用三氯乙酸沉淀法进行测定,参照参考文献[11]。

1.3.3 蛋白酶的选择

由于酶具有特异性和选择性,要使酶解反应充分进行,首先要选用适宜的酶,其次要使酶显示出足够的活性。酶的活性与酶解反应的温度、pH、时间和激活剂有关。酶解反应程度还与酶浓度、料水比和反应时间有关。本试验中选用中性蛋白酶、胰蛋白酶、碱性蛋白酶和木瓜蛋白酶作对比试验。使用3种酶以水解度为指标在各自最适条件下水解油茶籽蛋白,筛选出最佳用酶,4种蛋白酶的水解条件见表1。

表1 4种蛋白酶的水解条件

1.3.4 油茶籽蛋白酶解反应的单因素试验设计

研究显示[12-13],用酶水解法制备多肽,仅用蛋白质水解度1个指标进行描述评价是不太合理的,并不是水解度越高,多肽含量和质量就会越高,因此在进行单因素试验时,试验中采用油茶籽蛋白水解度、氨基酸含量和多肽得率3个指标为目标,进行试验。

为确定油茶籽多肽制备的影响因素,以油茶籽蛋白水解度、氨基酸含量和多肽得率3个为指标,分别研究酶解pH(5.5、6.0、6.5、7.0、7.5、8.0、8.5)、底物质量浓度(10、20、30、40、50、60、70 mg/mL)、加酶量(1 300、2 600、3 900、5 200、6 500、7 800、9 100 u/g 底物)和酶解时间(1.0、2.0、3.0、4.0、5.0、6.0、7.0 h)对目标值的影响,绘制曲线图。

1.3.5 油茶籽多肽制备最佳工艺条件响应面试验设计

在对工艺条件进行试验优化时,把3个试验指标水解度、氨基酸浓度、多肽浓度转化为三者的隶属度,即水解度隶属度、氨基酸浓度隶属度、多肽浓度隶属度。按照综合平衡法,将3个隶属度综合,用综合分对油茶籽多肽制备条件进行评价,其中,水解度、氨基酸浓度、多肽浓度3个指标的重要性之比定义为4∶3∶3[14]。

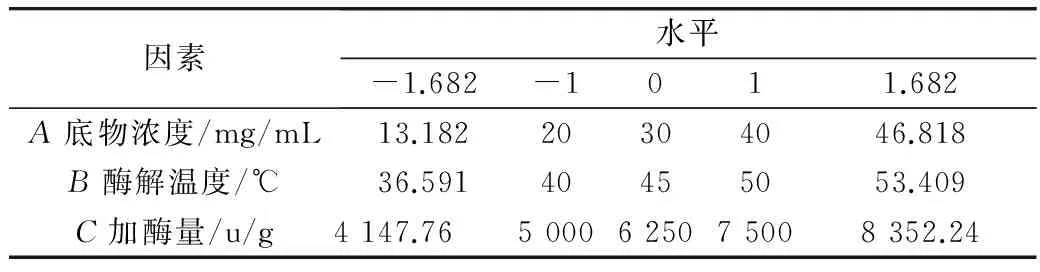

在单因素试验的基础上,选取对油茶籽多肽制备影响最大的底物浓度(A)、酶解温度(B)、加酶量(C)3个因素为3个试验因子,以隶属度的综合分为目标,用Design-Expert 7.1.3中心组合设计(Central Composite Design,CCD)模块中的二次回归正交中心旋转组合设计[15-16],设计了1组三因素五水平共计23次的试验(Full CCD设计),其中析因部分试验次数为14次,星点数为5次,为了保证均一精密性并且减小试验误差,将中心重复数手动调整为9次,共计23个试验点,来确定油茶籽多肽制备的最优条件组合。本试验设计的因素及水平见表2。

表2 三因素二次旋转试验设计编码表

2 结果与分析

2.1 蛋白酶的确定

该试验是以从冷榨油茶籽饼中提取的蛋白质为底物,其蛋白质质量分数65%。以 DH 为指标,可以看出几种酶对油茶籽蛋白的酶解效果,4种蛋白酶的水解效果比较见表3。由表3可知,酶解油茶籽蛋白效果如下:中性蛋白酶>碱性蛋白酶>胰蛋白酶>木瓜蛋白酶,因此,本研究针对中性白酶水解油茶籽蛋白进行单因素分析,确定各参数的最适条件,同时对酶水解条件进行二次回归正交中心旋转设计试验[13],并结合响应面分析,以确定各条件参数的最佳组合。

表3 4种蛋白酶的水解效果比较

2.2 单因素试验结果[17-20]

2.2.1 pH值对油茶籽多肽制备的影响

底物质量浓度30 mg/mL,中性蛋白酶加酶量 E∶S=5 200 u/g 底物,温度为45 ℃,在pH为5.5、6.0、6.5、7.0、7.5、8.0、8.5 水解2 h。以水解度、氨基酸浓度、多肽浓度为指标,确定pH 对油茶籽多肽制备的影响。pH对指标的影响如图1所示。

图1 pH对油茶籽多肽制备的影响

由图1可知,随着pH 的增加,油茶籽蛋白水解度、氨基酸浓度、多肽浓度逐渐升高,达到一定程度,三者开始下降,当pH 在7.0左右时,水解度、氨基酸浓度和多肽浓度最高,这也进一步说明了中性蛋白酶的最适酶解pH为7.0,同时,也说明了水解度的增大,反应体系中,油茶籽蛋白酶解程度越高,也就使导致酶解液中游离氨基酸和多肽的浓度的增加。

2.2.2 底物浓度对油茶籽蛋白水解度的影响

中性蛋白酶加酶量 E∶S=5 200 u/g底物,pH7.0,底物浓度分别为10、20、30、40、50、60、70 mg/mL水解2 h。以水解度、氨基酸浓度、多肽浓度为指标,确定底物浓度对油茶籽多肽制备的影响。底物浓度对指标的影响如图2所示。由图2可知,底物浓度在小于30 mg/mL时,油茶籽蛋白的水解度、氨基酸浓度、多肽浓度与底物浓度呈正相关关系;当底物浓度大于30 mg/mL时,三者与底物浓度呈负相关关系,底物浓度约在30 mg/mL时,油茶籽蛋白的水解度、氨基酸浓度、多肽浓度最高,但是,底物浓度还影响到多肽制备的时间、速率等多个因素,因此,选择底物浓度在30 mg/mL范围左右做进一步优化。

图2 底物浓度对油茶籽多肽制备的影响

2.2.3 酶解温度对油茶籽蛋白水解度的影响

底物浓度30 mg/mL,中性蛋白酶5 200 u/g 底物,pH为7.0,分别在35、40、45、50、55、60、65 ℃水解2 h。以油茶籽蛋白的水解度、氨基酸浓度、多肽浓度为指标,确定温度对油茶籽多肽制备的影响。酶解温度对指标的影响如图3所示。

图3 酶解温度对油茶籽多肽制备的影响

由图3可知,酶解温度低于45 ℃时,随着温度的上升,油茶籽蛋白的水解度、氨基酸浓度、多肽浓度不断增大;温度超过45 ℃后,随着温度的升高指标值逐渐减小,温度在45 ℃左右时,油茶籽蛋白制备多肽的效果较好,由于温度对中性蛋白酶的酶解效果影响最大,在不失活的前提下,温度稍高,会加快酶解速率,但是温度太高又增加了油茶籽多肽的制备成本,因此,对于最适温度,也需在45 ℃左右进行优化。

2.2.4 加酶量对油茶籽蛋白水解度的影响

底物浓度30 mg/mL,温度45 ℃,中性蛋白酶pH 7.0,加酶量分别为1 300、2 600、3 900、5 200、6 500、7 800、9 100 u/g 底物,水解2 h。以油茶籽蛋白的水解度、氨基酸浓度、多肽浓度为指标,确定加酶量对油茶籽多肽制备的影响。加酶量对指标的影响如图4所示。

图4 加酶量对油茶籽多肽制备的影响

由图4可知,随着加酶量的增加,水解度、氨基酸浓度、多肽浓度逐渐增大,但达到5 000 u/g左右时,水解度、氨基酸浓度、多肽浓度随着加酶量的增加先后趋于平衡,多肽产量增加不明显。但是,考虑到生产的经济成本、操作性和油茶籽多肽得率,加酶量还需要在5 200 u/g左右进行优化,进而确定酶的最适用量。

2.2.5 酶解时间对油茶籽蛋白水解度的影响

底物浓度 3%,中性蛋白酶加酶量为5 200 u/g底物,pH为7.0,45 ℃下分别水解 1.0、2.0、3.0、4.0、5.0、6.0、7.0 h,以水解度、氨基酸浓度、多肽浓度为指标,确定时间对油茶籽多肽制备的影响。酶解时间对指标的影响如图5所示。

图5 酶解时间对多肽制备的影响

由图5可知,水解反应初始1~4 h,油茶籽蛋白的水解度、氨基酸浓度、多肽浓度随着酶解时间的增加而迅速升高;当酶解时间超过4.0 h,再增加延长时间,反应变得缓慢,趋于平衡,多肽含量升高不明显。所以由上图分析,最适酶解时间确定为4 h。

2.3 水解最佳工艺条件响应面试验结果与分析

2.3.1 响应面试验结果

按照响应面试验设计进行试验设计[21-22],得到试验结果如表4所示。

表4 响应曲面分析试验设计与结果

表4(续)

2.3.2 回归方程的建立与方差分析

依据表4数据,拟合出响应值与各因素的数学回归模型如下:

Y=-24.787+0.192A+0.742 6B+1.713E-3C-5.356E-3AB+3.648E-5AC-6.025E-6BC-3.133E-3A2-7.360E-3B2-1.198E-7C2,对该回归方程进行方差分析,分析结果见表5。

表5 回归方程方差分析表

注:*为显著(P<0.05),**为极显著(P<0.01)。

经过相应曲面法拟合计算得出该回归方程的决定系数R2=0.993 9,表明该回归方程拟合度较高;校正系数RAdj=0.994 8,表明油茶籽蛋白水解度总的变异中,有99.48%是由独立变量引起的;失拟项不显著(P=0.140 0>0.05),说明该回归方程包含了影响油茶籽蛋白水解度的主要因素,可信度高,模型能较好的预测和分析油茶籽蛋白水解度。从表5中,可得B、C、AC、A2、B2、C2对回归方程影响极为显著;A、BC对回归方程影响显著[23-24],再由各因素的F值可知,不同因素对油茶籽多肽制备的影响大小依次是:酶解温度>加酶量>底物浓度。

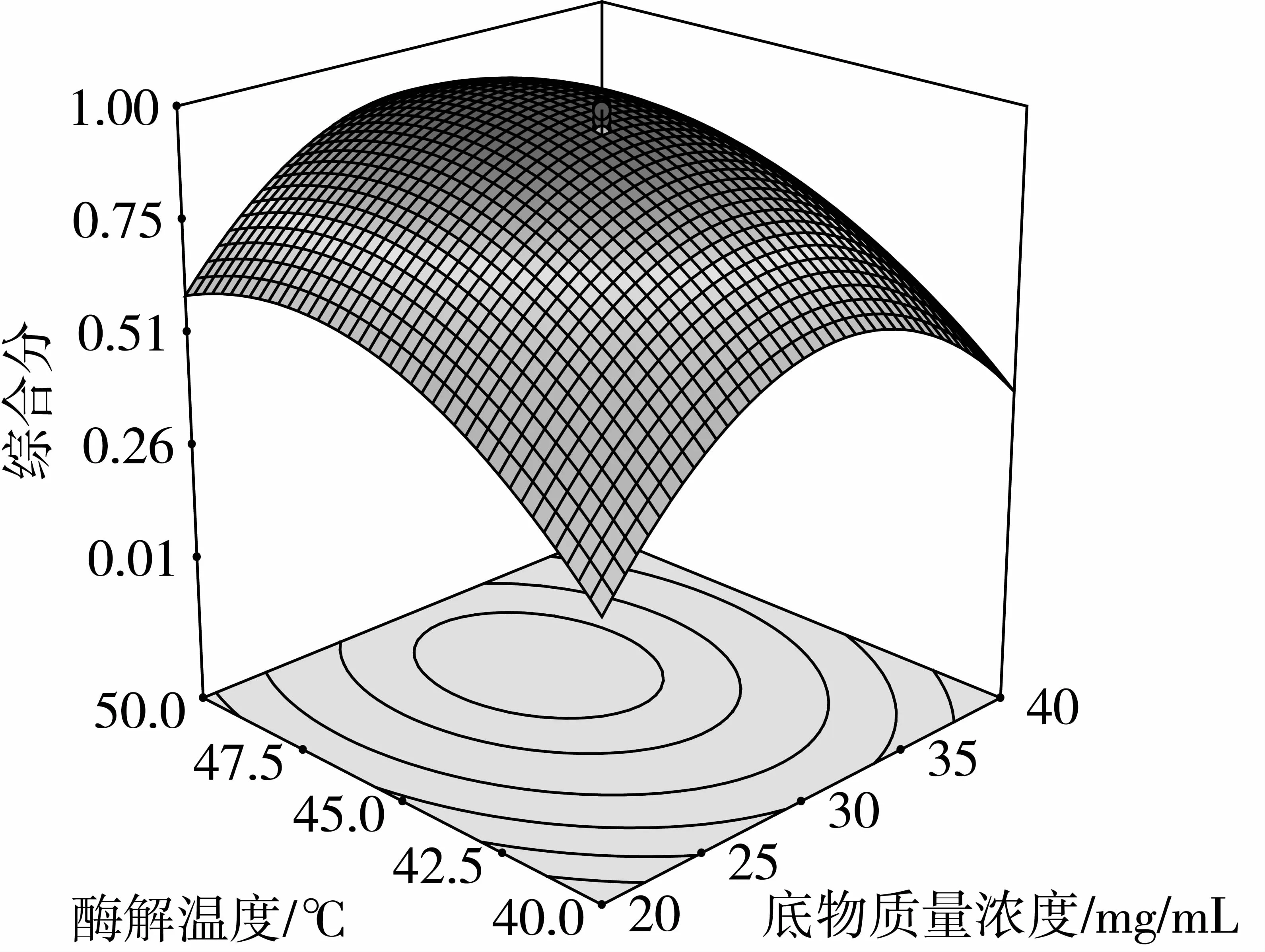

2.3.3 响应曲面分析[25-26]

为研究试验因素之间的交互作用强度以及确定各因素的最佳水平范围,利用Design-Expert 7.1.3对表4数据进行多元回归拟合,所得到的回归方程的响应面分别见图6、图7和图8。

图6 底物浓度和酶解温度交互作用对油茶籽

图7 底物浓度和加酶量交互作用对油茶籽

图8 酶解温度和加酶量交互作用对油茶籽多肽制备的影响响应面图

从图6~图8中可以看出,3个曲面都比较陡峭,这表明底物浓度、酶解温度和加酶量三因素之间的两两因素对油茶籽多肽制备均具有较显著影响,每个响应面均有明显的峰,说明底物浓度、酶解温度和加酶量3个因素的最佳取值较好地落在设计范围内[27-28],结合等高线图,其最佳值分别位于25~35 mg/mL、45~47.5 ℃、6 250~6 875 u/g底物范围;而且,由图7还可以看出,底物浓度和加酶量两因素对应的曲面与酶解温度和加酶量两因素对应的曲面比较陡峭,说明他们油茶籽多肽制备结果影响更加显著,这与方差的结果(表5)一致,这也进一步验证了回归方程方差分析中交互作用项的系数的显著性检验的结果。

2.3.4 参数优化与验证

在Design-Expert 7.1.3软件优化模块中,将优化标准设置成为最大值,求解得综合分Y的最优值为0.988,预测的最佳试验条件为:底物浓度30.4 mg/mL、酶解温度46.70 ℃、加酶量6 439.87 u/g底物。为了方便实际操作,在对试验结果进行验证时,将最佳工艺条件修正为:底物浓度30 mg/mL、酶解温度47.0 ℃、加酶量6 440 u/g底物。在该优化条件下重复试验3次,用同样方法测定水解度、氨基酸浓度、多肽浓度3个指标,取平均值,制备的油茶籽多肽指标结果见表6。数值与预测的最优值基本吻合,这也表明了模型的有效性。

表6 油茶籽多肽产品指标

2.4 油茶籽多肽纯化和分子质量分析测定

多肽的分子质量对多肽的消化吸收、生理功能起着重要作用,因此,对于制备的油茶籽多肽,还需要对其分子质量进行测定并进行分离纯化,刘静[29]分别研究了用于大豆多肽的毛细管分离、凝胶排阻色谱分离、反相高效液相色谱等多肽的分离纯化方法;马安德等[30]利用ESI-MS测定多肽化合物的精确相对分子质量,精确度可达到0.100%~0.01%。比聚丙烯酰胺凝胶电泳、凝胶过滤、蔗糖密度离心法等经典的蛋白质相对分子质量测定技术更快捷,更精确;张会翠[31]利用SepHadex G-15凝胶柱层析分析确定花生多肽的分子质量分布。这些方法分析效果较好,易于操作,精确度较高,对于油茶籽多肽的纯化和分子质量的分析同样适用。何东平等[18]已利用SepHadex G-50凝胶柱层析方法分析油茶籽多肽的分子质量分布,确定了酶法制备油茶籽多肽产物中600~5 000 u约为60%。

由于蛋白质、多肽等的相对分子质量较大,器皿、溶剂等带来的干扰较小,对比较纯净的样品直接进行质谱测定即可得到比较好的质谱图;若样品复杂,需进行液相色谱分离,进行LC-MS测定。对于油茶籽多肽的分离还可以用大孔树脂、纳滤膜和超滤膜进行过滤分离[31]。

3 结论

对酶解pH、酶解温度、底物浓度、加酶量和酶解时间5个单因素进行试验,在单因素试验的基础上,以水解度、氨基酸浓度、多肽浓度为指标,用综合平衡法,把三者按照4∶3∶3比例转化为各自隶属度,得综合评分Y,选取影响最大底物浓度、酶解温度、加酶量三因素进行试验优化,优化结果底物浓度3.00 mg/mL、酶解温度47.0 ℃、加酶量6 440 u/g底物,在该优化条件下进行试验验证,结果显示,油茶籽蛋白水解度19.25%、游离氨基酸浓度76.60 μmol/mL、油茶籽多肽浓度61.35 mg/mL,综合分0.985,表明优化结果理想。

[1]龙学为,游国庆.锦屏县油茶产业现状及发展对策探讨[J].贵州林业科技,2007,35(2):62-64

[2]国家林业局.全国油茶产业发展文件汇编(2008-2011)[M].北京:中国林业出版社,2009

[3]赵世光,张焱,薛正莲,等.酶法水解油茶籽粕制备油茶籽多肽的研究[J].中国油脂,2011,36(4):60-63

[4]丁丹华,彭光华,何东平.HPLC法测定油茶籽多肽相对分子质量分布及氨基酸组成[J].中国油脂,2010,35(11):68-71

[5]高磊,李静,魏守兴,等.油茶籽粕加工利用研究进展[J].广东农业科技,2013(23):103-109

[6]龚吉军,李忠海.茶籽多肽的制备及体外抗氧化活性研究[J].农业与技术,2006,26(6):74-77

[7]李远发,胡灵,王凌晖.油茶资源研究利用现状及其展望[J].广西农业科学,2009,40(4):450-454

[8]丁丹华,彭光华,万辉,等.油茶籽粕蛋白提取工艺研究[C] //中国粮油学会油脂分会第十八届学术年会论文集,2009:260-263

[9]赵新淮,冯志彪.蛋白质水解物水解度的测定[J].食品科学,1994(11):65-67

[10]Pearce K N,Karahalios D A,Friedman M E.Ninhydrin assay for proteolysis in ripening cheese[J]. Journal of Food Science, 1988, 53(2):432-435

[11] 宁正祥.食品成分分析手册[M].北京:中国轻工业出版社,1998:26-27

[12]马文鹏,傅力.响应面分析法优化鹰嘴豆多肽的酶法提取工艺[J].中国调味品,2011,36(10):29-32

[13]余勃,陆兆新.发酵豆粕生产大豆多肽研究[J].食品科学,2007,28(2):189-192

[14]李云雁,胡传荣.实验设计与数据处理(第二版)[M].北京:化学工业出版社,2011

[15]赵思明.食品科学与工程中的计算机应用[M].北京:化学工业出版社,2005

[16]陈文伟,蒋家新,贾振宝,等.中心组合设计优化绿茶色素提取研究[J].食品科技,2008,33(7):186-189

[17]丁丹华.冷榨油茶籽制备油茶籽粕蛋白及多肽的研究[D].武汉:华中农业大学,2010

[18]何东平,刘良忠.多肽制备技术[M].北京:中国轻工业出版社,2013

[19]张玲华,唐小俊,张宝玲.大豆多肽制备工艺研究[J].食品与发酵工业,2000,27(3):37-39

[20]张纯丽,马美湖.活性多肽提取分离方法研究进展[J].农产品加工·学刊,2006(3):27-29,32

[21]Box G P,Bbhnken D W.Some vew three level design for the study of quantitative variables[J].Technometrics,1960 (2):456-475

[22]徐向宏,何明珠.试验设计与Design-Expert、SPSS应用[M].北京:科学出版社,2010

[23]Bucher C G,Bourgund U.A fast and efficient Response Surface Approach for structural Reliability Problems[J].Structural Safety,1990,7(1):57-66

[24]Bas D,Boyaci L H.Modeling and optimization I:usability of response surface methodology[J].Journal of Food Engineering,2007,78(3):836-845

[25]Francis F,Sabu A,N Nampoothiri K M,et al.Use of response surface methodology for optimizing process parameters for the production of α-amylase by Aspergillus oryzae[J].Biochemical Engineering Journal,2003,15(2):107-115

[26]Gangadharan D,Sivaramakrishnan S,Nampoothiri K M,et al.Response surface methodology for the optimization of alpha amylase production by Bacillus amyloliquefaciens[J].Bioresource Technology,2008,99(11):4597-4602

[27]王发祥,俞健,王建辉,等.1株产酸性α-淀粉酶黑曲霉原生质体制备和再生条件优化[J].食品科学,2014,35(1):155-158

[28]刘贺,庚平,张娟,等.响应面设计优化水酶法提取火麻仁油工艺参数[J].中国粮油学报,2014,29(4):62-67

[29]刘静.小分子大豆多肽的制备和分离纯化研究[D].西安:陕西科技大学,2007

[30]马安德,沈梅.电喷雾质谱确定多肽化合物的精确相对分子质量[J].第一军医大学学报,2001,21(5):379-380

[31]张会翠.花生(Arachis hypogaea)蛋白多肽提取、分离及纯化[D].济南:山东师范大学,2012.

Optimization of the Camellia Seed Polypeptide Preparation Technology by Response Surface Methodology

Ye Zhan1Hu Chuanrong1,2,3Luo Zhi1,2,3He Dongping1,2,3

(College of Food Science and Engineering, Wuhan Polytechnic University1, Wuhan 430023)(Hubei peptides Engineering and Technology Research Center2, Wuhan 430023)(Hubei University-enterprise co-construction Camellia Seed Deep Processing and Development Center3,Wuhan 430023)

In the paper, adopting neutral protease to hydrolyze camellia seed protein in view of the low utilization rate of the by-products from camellia seed and problems about the low yield and purity of camellia peptides preparation technology. The effects of enzymolysis pH, substrate concentration and enzymolysis temperture and enzyme dosage on the preparation of camellia seed polypeptide were studied respectively. On the basis of single factor experiments, the substrate concentration, enzymolysis temperture and enzyme dosage were selected to conduct three factors quadratic rotary experiment design utilizing integrated balance method: meanwhile, the Response Surface Analysis was also applied to optimize the camellia seed polypeptide preparation conditions, optimization results were as follows: substrate concentration 3.00%, enzymolysis temperture 47.0 ℃, and enzyme dosage 6 440 u/g. On the optimization conditions, hydrolysis degree of the camellia seed protein was 19.25%, free amino acid concentration 76.60 μmol/mL, camellia seed polypeptide concentration 61.35 mg/mL, integrated score 0.985; optimization results was ideal to show that the technology could produce fine quality micro-molecule polypeptide, and the paper laid a theoretical foundation for the application and development of the camellia seed peptide.

camellia seed polypeptide, preparation, optimization,response surface method

TS229

A

1003-0174(2016)02-0109-07

国家粮食公益性行业科研专项 (201313012)

2014-07-11

叶展,男,1989年出生,硕士,粮食、油脂与植物蛋白工程

何东平,男, 1957年出生,教授,博士生导师,粮食、油脂与植物蛋白工程