高酸发酵液的发酵条件优化研究

2016-12-23薛正楷

薛正楷

(1.泸州职业技术学院,四川泸州646001; 2.泸州市生物医学工程研究所,四川泸州646001;3.泸州森普裕隆生物科技有限公司,四川泸州646002)

高酸发酵液的发酵条件优化研究

薛正楷1,2,3

(1.泸州职业技术学院,四川泸州646001; 2.泸州市生物医学工程研究所,四川泸州646001;3.泸州森普裕隆生物科技有限公司,四川泸州646002)

为了获得浓香型白酒的高己酸和高总酸发酵液,本研究采用均匀实验设计和多因子及互作项回归方法,对高酸发酵液的发酵配方和温度进行优化。结果表明,实验数据与所得回归方程具有显著的拟合度(P<0.01),从数学模型和验证实验得到的最优配方及温度组合为:葡萄糖120 g/L、酵母膏19 g/L、MgCl21 g/L、乙酸钠27.5 g/L、K2HPO41 g/L,28℃。

高酸; 发酵液; 优化; 发酵条件; 白酒

己酸是浓香型白酒生成己酸乙酯的前体物质,己酸来源于浓香型白酒发酵过程中窖泥己酸菌的代谢活动,其量的多少与窖龄密切相关,正如“千年老窖产好酒”,窖龄是生产好酒的重要前提。如何突破传统白酒生产中窖龄对浓香型己酸乙酯产量的限制,可用于浓香型白酒灌窖或串香的高酸发酵液的生产是重要的尝试[1-4]。

高酸发酵液,尤其是高己酸发酵液,可以提高浓香型白酒的酯(尤其是己酸乙酯)含量,其制备多采用经验方法[5-6],尽管此方法在生产实践中被酿酒企业广泛采用,但获得的优化配方具有较大的不可靠性和效率低下的弊端。因此如何借助现代统计分析方法,指导白酒的生产实践,越来越受到白酒产业研究者的重视[7]。

“均匀实验设计”(Uniform Design)方法是20世纪70年代,由方开泰和王元院士利用伪蒙特卡罗方法,挑选实验点时,只考虑实验点在实验范围内充分“均匀散布”,不考虑“整齐可比”而提出的,由于不考虑“整齐可比”,因而大大减少了实验次数,且可以达到较好的寻找最优实验条件的效果,由于均匀设计是建立在特定的稳健回归模型的基础上,不但通过分析回归模型中实验因子间的主效应,而且可以分析因子间的交互效应[8]。均匀实验设计法广泛用于复杂因子的优化实验,获得了国际国内的高度认可[9-13]。

由于发酵液发酵过程中,对己酸影响因素众多,如何高效获得最佳的产己酸条件,均匀实验设计方法是较佳的探索工具,本研究拟采用均匀实验设计原理,对产己酸培养基成分及其温度条件进行优化,以期获得较佳的发酵组合,为浓香型白酒企业生产高己酸发酵液提供理论和产业化依据。

1 材料与方法

1.1 材料

微生物:己酸菌分离自泸州老窖万宾酒业有限公司窖龄180余年的窖池,酿酒酵母(Saccharomyces cerevisi-ae,ATCC26785)购自广东微生物研究所,丁酸梭菌(Clostridium butyricum,ATCC19398)购自上海瑞楚生物科技有限公司。

试剂:葡萄糖、酵母膏、乙酸钠、MgCl2、K2HPO4均为分析纯,购自成都科龙试剂厂。

1.2 实验方法

1.2.1 发酵培养基制备

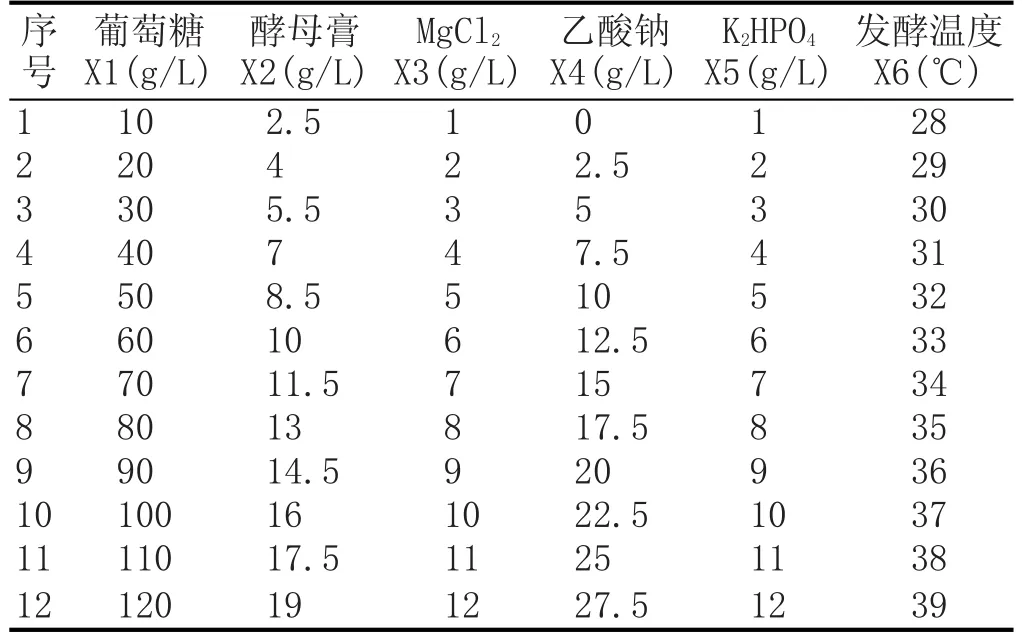

根据文献选择葡萄糖、酵母膏、乙酸钠、MgCl2、K2HPO4为发酵培养基成分,其水平见表1。

表1 高酸培养基因素与水平

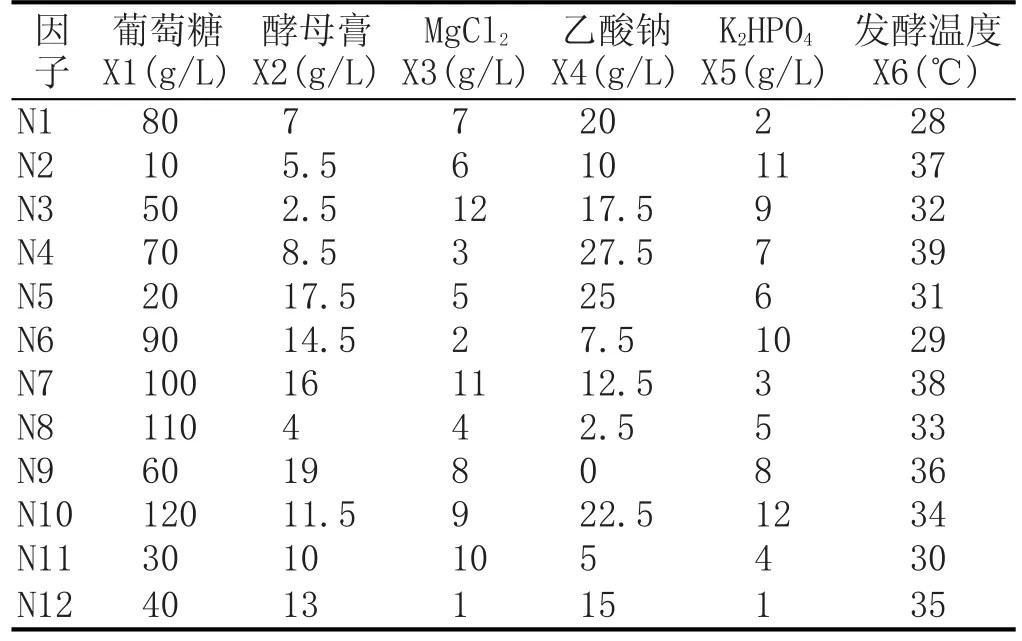

采用DPS数据处理系统,对表1中发酵培养基各因素进行均匀实验设计,结果见表2。

表2 高酸培养基均匀实验设计表

取100m L三角瓶,按均匀实验设计实验表2加入试剂,并各加入5 g CaCO3和100m L自来水,121℃灭菌30min,待温度降至90℃左右,分别各加入10m L己酸菌和丁酸菌,待温度降至30℃左右,再加入5m L酵母菌菌液,混匀器上振荡均匀三角瓶内物料,调整每瓶的总体积为100m L,保鲜膜封口,在设定的温度条件下发酵15 d,每组做3个重复。

1.2.2 发酵液的色谱检测

1.2.2.1 发酵液的预处理

采用pH计测定发酵液每组的pH值并记录,吸取1m L发酵液,用1M盐酸溶液,调pH3,记录盐酸用量;取490μL发酵液,加入10μL 2-乙基丁酸内标溶液,振荡混匀,加入其1m L发酵液1/2量的1M盐酸溶液用量,12000 r/m in离心10m in,取上清液400μL,0.22μM过滤,滤液置4℃冰箱备用。

1.2.2.2 发酵液的色谱分析

色谱柱:色谱柱:LZP-930白酒分析专用柱,柱长18m,内径0.53mm,购自中国科学院兰州物理化学研究所。

色谱条件:检测器温度:200℃,气化室温度:200℃。

进样模式:分流,分流比:50∶1。

色谱柱:25.0m,内径:0.32mm,涂层厚度1μm。

升温程序:65℃—3m in—3.5℃/min—150℃—2min。

分析时间:30m in。

1.2.3 发酵液中总酸的测定

1.2.3.1 测定

吸取10.0m L样品于100m L容量瓶中,加水至刻度,混匀。吸取20.0m L,置于200m L烧杯中,加水60m L,开动磁力搅拌器,用0.05mol/LNaOH标准溶液滴定至酸度计指示pH8.2。同时做试剂空白实验。

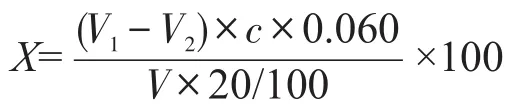

1.2.3.2 计算

式中:X——试样中总酸的含量(以乙酸计),g/100m L;

V1——测定用试样稀释液消耗NaOH标准液的体积,m L;

V2——试剂空白消耗NaOH标准溶液的体积,m L;

C——NaOH标准溶液的浓度,mol/L;

0.060与1.0m L NaOH标准溶液[c(NaOH)=1.000mol/L]相当乙酸的质量,g;

V——试样体积,m L。

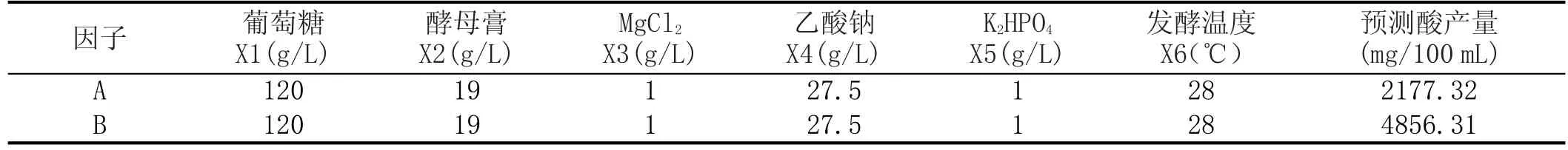

1.2.4 模型的验证实验

取100m L锥形瓶6只,分成A、B两组,其中A为己酸组、B为总酸组,每组按表3每瓶加入葡萄糖、酵母膏、MgCl2、乙酸钠、K2HPO4和100m L自来水,121℃灭菌30m in,待温度降至95℃左右,分别各加入10m L己酸菌和丁酸菌,待温度降至30℃左右,再加入5m L酵母菌菌液,保鲜膜封口,在28℃条件下,发酵15 d,取发酵液进行酸产量检测。

1.2.5 数据的处理采用DPS数据处理软件系统和spss17.0进行实验数据分析。

表3 高酸发酵液酸产量的验证实验设计

2 结果与分析

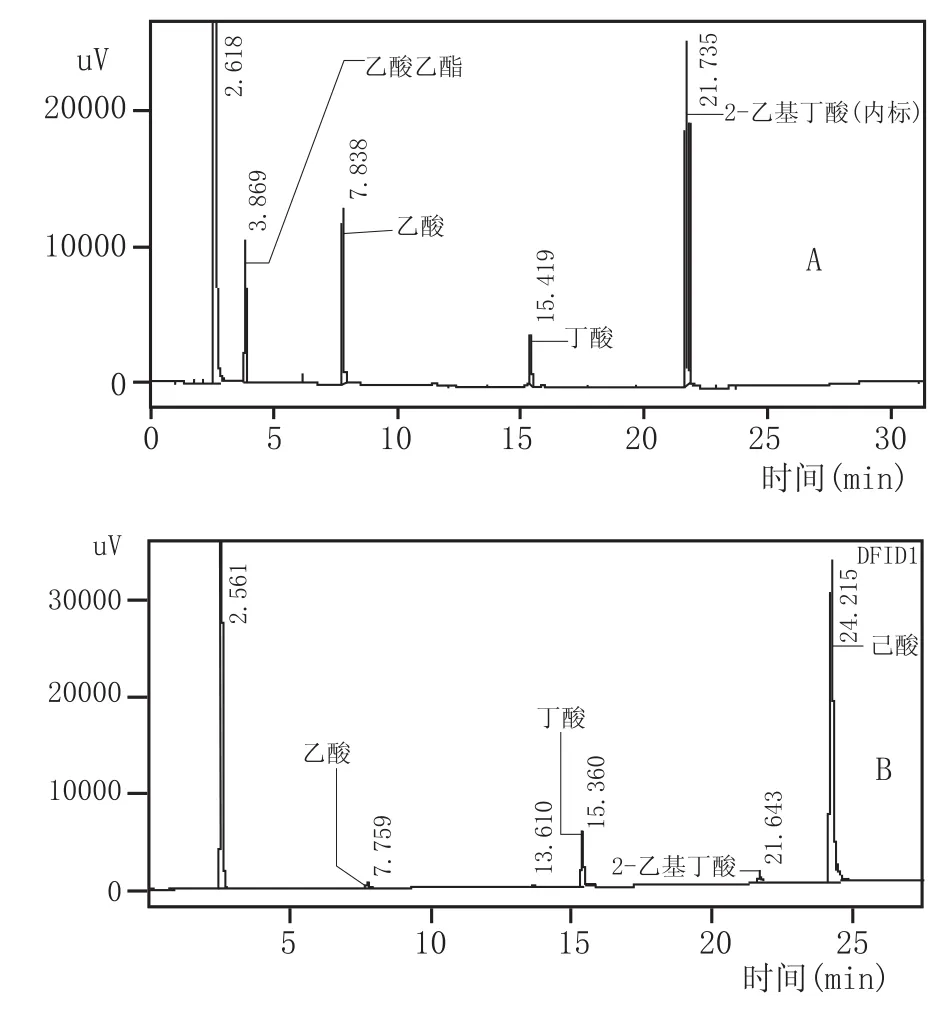

2.1 高酸发酵液的色谱图(见图1)

图1 标准物质及发酵液的色谱检测图

2.2 高酸发酵液酸响应值的色谱分析

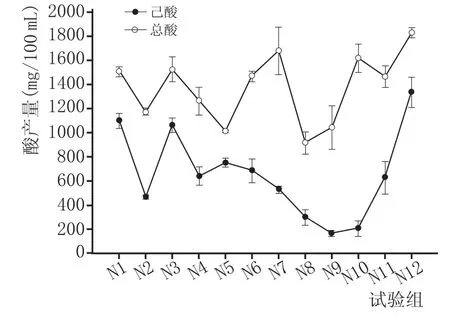

对15 d发酵液进行气相色谱检测,己酸和总酸产量见图2。

图2 高酸发酵液酸产量检测结果

从图2可知,己酸在N12组中达最高浓度,为1336.37mg/100m L±122.41mg/100m L,此时的发酵因素组合为:葡萄糖、酵母膏、MgCl2、乙酸钠、K2HPO4浓度分别为40 g/L、13 g/L、1 g/L、15 g/L和1 g/L,温度为35℃;总酸在N12组中达最高浓度,为1828.19 mg/100 m L± 41.14mg/100m L,此时的发酵因素组合与己酸一致。

2.3 高酸发酵液酸响应值的回归分析

对发酵液的己酸和总酸响应值,采用DPS数据处理系统中的多因子及相互作用法进行逐步回归。

2.3.1 高酸发酵液己酸响应值的回归分析

高酸发酵液体中,己酸响应值的多因子及相互作用回归结果及参数检验见表4。

表4 回归分析结果及其参数统计检验

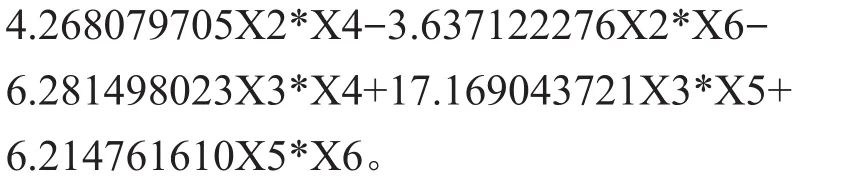

己酸响应值的回归方程为:

其偏相关分析F值、相关系数及其显著水平p值、Durbin-Watson统计量均表明:本实验建立的回归方程可用于进一步的实验分析;依据该回归方程预测的最大己酸产量及其因素组合为:葡萄糖120 g/L、酵母膏19 g/L、MgCl21 g/L、乙酸钠27.5 g/L、K2HPO41 g/L,在28℃下发酵15 d,预测己酸产量可达到2177.3246mg/100m L。

2.3.2 高酸发酵液总酸响应值的回归分析

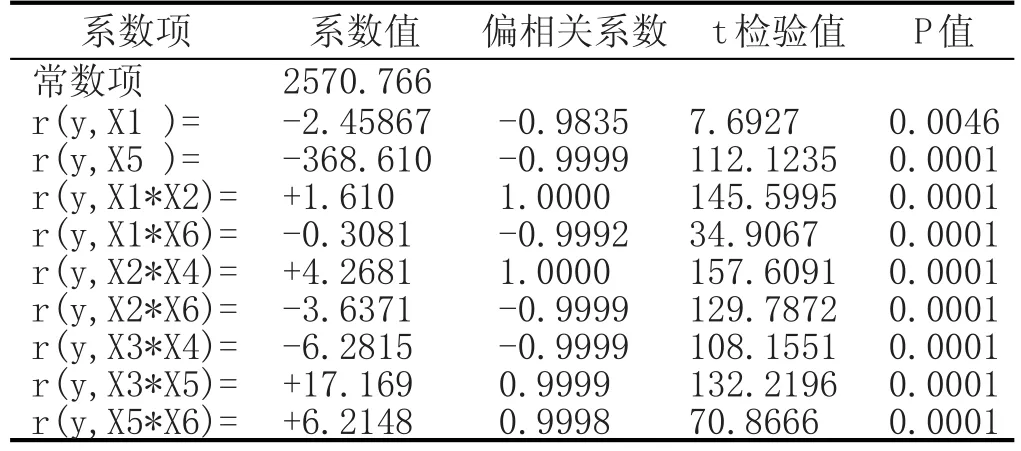

高酸发酵液中,总酸响应值的多因子及相互作用回归结果及参数检验见表5,总酸的回归结果及参数检验见表5。

表5 回归分析结果及其参数统计检验

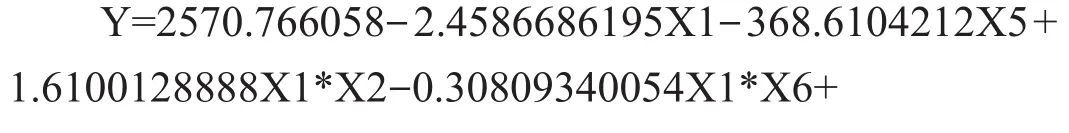

总酸响应值的回归方程为:

其偏相关分析F值、相关系数及其显著水平p值、Durbin-Watson统计量均表明:本实验建立的回归方程可用于进一步的实验分析;依据该回归方程预测的最大总酸产量及其因素组合为:葡萄糖119.9998 g/L、酵母膏19 g/L、MgCl21 g/L、乙酸钠27.5 g/L、K2HPO41 g/L,在28℃下发酵15 d,预测的总酸产量可达到4856.3101mg/100m L。

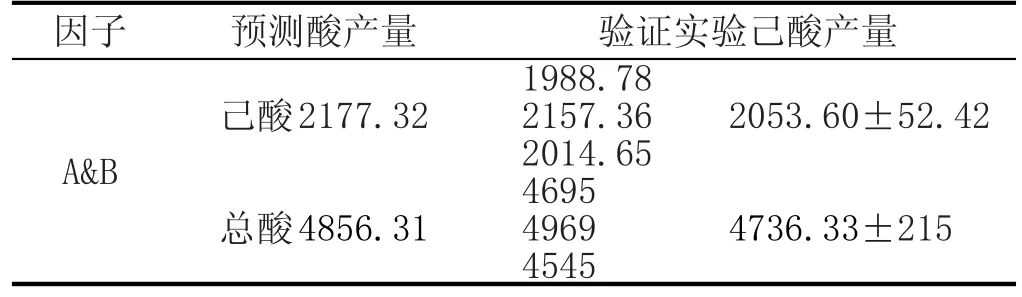

2.3.3 模型验证实验结果

对验证实验酯化液采用2.3.2项下发酵液的色谱检测,其酸产量结果见表6。总酸浓度为4736.33mg/100m L±215mg/100m L,与预测值4856.31mg/100m L仅相差119.98mg/100m L,表明实验值与模型预测值基本相符,证明了本研究通过均匀实验拟合的回归模型有效性以及高酸发酵液的生产应用具有较强的现实指导意义。

表6 高酸发酵液酸产量的验证实验结果 (mg/100 mL)

3 结论

3.1 己酸发酵液酸浓度的主效应因素

影响己酸发酵液中己酸浓度的主效应因素为:葡萄糖(P=0.0001)、酵母膏(P=0.0001)、乙酸钠(P=0.0001);同时,葡萄糖与酵母膏(P=0.0001)、葡萄糖与乙酸钠(P= 0.0002)、酵母膏与MgCl2(P=0.0001)、酵母膏与乙酸钠(P=0.0219)、酵母膏与发酵温度(P=0.0002)、乙酸钠与发酵温度(P=0.0001)、K2HPO4与发酵温度(P=0.0001)交互作用对己酸产量有显著的影响;而影响总酸的主效应因素为:葡萄糖(0.0046)和K2HPO4(0.0001);同时,葡萄糖与酵母膏(0.0001)、葡萄糖与温度(0.0001)、酵母膏与乙酸钠(0.0001)、酵母膏与温度(0.0001)、MgCl2与乙酸钠(0.0001)、MgCl2与K2HPO4(0.0001)、K2HPO4与温度(0.0001)的交互作用均对总酸有显著的影响。

3.2 己酸发酵液产己酸的最佳工艺条件

应用均匀实验设计及回归分析结果表明:葡萄糖120 g/L、酵母膏19 g/L、MgCl21 g/L、乙酸钠27.5 g/L、K2HPO41 g/L,在28℃下发酵15 d,发酵液中己酸浓度可达2053.60 mg/100 m L±52.42 mg/100 m L,与预测值2177.32mg/100m L相差仅123.72mg/100m L;发酵液中

[1] 黄艳梅,卢建春,李安军,等.采用气相色谱-质谱分析古井贡酒中的风味物质[J].酿酒科技,2009(12):112-116.

[2] 唐丽云,李国红,王步利,等.利用黄水酯化液提高浓香型白酒质量[J].食品与发酵科技,2013,49(3):50-59.

[3] 陈帅,刘琨毅,郑佳,等.基于响应面法优化酿酒黄水酶促酯化条件的研究[J].生物工程,2012,33(12):205-209.

[4] 刘义刚,周治全,周超,等.全细胞酯化曲(酶)在生物酯化液中的应用[J].酿酒科技,2016,260(2):72-76.

[5] 唐丽云,李国红,王步利,等.利用黄水酯化液提高浓香型白酒质量[J].食品与发酵科技,2013(3):50-51.

[6] 于兰.利用己酸菌酯化液提高口子窖优质酒得率[J].酿酒, 2010,37(5):55-56.

[7] 陈帅,刘琨毅,郑佳,等.基于响应面法优化酿酒黄水酶促酯化条件的研究[J].食品工业科技,2012,33(12):205-209.

[8]Hua LK,Wang,Y.Applicationsof number theory to numerical analysis[M].Berlin:Springer-Verlag,1981.

[9] Fang K T,Zhang JT.Criteria foruniform design,technical reportMATH-002[R].Hong Kong:Hong Kong BaptistCollege, 1992.

[10] Kong F,Yu S,BiY,etal.Optimization of processparameters and kineticmodelof enzymatic extraction of polyphenols from Lonicerae flos[J].Pharmacognosy Magazine,2016,12 (45):70-74.

[11]Wang JP,Chen Y Z,Wang Y,etal.Optimization of the coagulation-flocculation process for pulpm illwastewater treatmentusing a combination ofuniform design and response surfacemethodology[J].Water Research,2011,45 (17):5633-5640.

[12] Buenno LH,Rocha JC,Leme J,etal.Use ofuniform designs in combinationw ith neuralnetworks for viral infection process development[J].Biotechnology Progress,2015,31(2):532-540.

[13] 熊晶晶,张玉琼,周昌妮,等.均匀实验设计优选干姜超临界萃取物微囊制备工艺[J].中国现代中药,2015,17(4):395-398.

Optim ization of Fermentation Conditionsof High-Acid Fermenting Liquid

XUEZhengkai1,2,3

(1.Luzhou Vocational Technology College,Luzhou,Sichuan 646001;2.Luzhou Instituteof Biomedical Engineering, Luzhou,Sichuan 646001;3.Luzhou St-Monon BiomedicalCo.Ltd.,Luzhou,Sichuan 646002,China)

In order to obtain Nongxiang Baijiu fermenting liquid w ith high caproic acid and high totalacids,uniform design andmulti-factor interaction regression method were adopted to optimize the fermentation formula and temperature for high-acid fermenting liquid.The results demonstrated that,the trial data from the optimized test had a significant degree of fitting w ith themathematicalmodel(P<0.01).The optimum fermentation conditions for high-acid fermenting liquid were summed up as follows:glucose 120 g/L,yeastextracts 19 g/L,MgCl21 g/L, sodium acetate27.5 g/L,K2HPO41 g/L,and fermenting temperatureat28℃.

high-acid;fermenting liquid;optimization;fermentation conditions;Baijiu

TS262.3;TS261.4;TS261.1

A

1001-9286(2016)12-0024-04

10.13746/j.njkj.2016165

四川省科技厅科技支撑项目(NO.2014FZ0018);四川省教育厅理工重点项目;泸州市科技局重点项目(NO.2013-S-44(4/8)。

2016-05-17;

2016-10-10

薛正楷(1968-),男,博士,副研究员,研究方向:微生物代谢及其应用研究。

优先数字出版时间:2016-11-04;地址:http://www.cnki.net/kcms/detail/52.1051.TS.20161104.1411.003.htm l。