40Cr圆棒低应力剪切的激光旋切环形槽理论与试验研究

2016-12-23董渊哲赵升吨崔敏超霍权任芋见

董渊哲,赵升吨,崔敏超,霍权,任芋见

(西安交通大学机械工程学院,710049,西安)

40Cr圆棒低应力剪切的激光旋切环形槽理论与试验研究

董渊哲,赵升吨,崔敏超,霍权,任芋见

(西安交通大学机械工程学院,710049,西安)

针对传统剪切工艺存在的断面质量差、精度低等问题,提出了一种用于金属圆棒低应力剪切的激光旋切环形槽方法,并以40Cr圆棒为例,建立了40Cr圆棒激光旋切环形槽的数学模型;利用L25(56)正交试验对激光器参数(峰值功率Pk、脉宽τ、脉冲频率f)和加工参数(加工转速n、离焦量s、重复圈数N)等影响因素进行了研究,通过方差及槽型分析得到了各影响因素的主次关系及最优工艺参数范围,并对采用最优工艺参数旋切环形槽的40Cr棒料进行了剪切试验。研究结果表明:影响40Cr圆棒激光旋切环形槽深度h的各因素的主次顺序为N、s、Pk、f、τ、n,其中N和s的F值分别为11.925和5.268,大于F的临界值4.11,具有显著影响;最优工艺参数范围为峰值功率Pk≥9.6 kW,脉宽τ≥0.3 ms,重复圈数3≤N≤10,加工转速10 r/min≤n≤25 r/min,离焦量s=0 mm;40Cr圆棒激光旋切环形槽的理论深度和试验深度的误差平方和为0.112 mm2,表明理论槽深的计算公式误差小、准确度高;应用该技术的40Cr圆棒剪切断面平整,断面倾斜度仅为0.3°,比传统剪切工艺的精度提高了12倍以上,剪切质量公差仅为0.35%,比传统剪切工艺的精度提高了6倍以上。

金属圆棒;激光旋切;低应力剪切;环形槽

金属圆棒的剪切广泛存在于航空航天、汽车工业、轴承工业、装备制造业等众多行业中,剪切数量巨大。传统的冲床剪切工艺通过刃口锋利的剪切模一次剪断圆棒,存在剪切力大、精度低、断面呈“马蹄形”塌陷等问题。随着冷、温挤压,精密模锻,精密辗压和电热镦锻等近净成形新工艺、新技术的发展,急需高效、精密的剪切技术提供支撑。

基于裂纹技术的低应力剪切[1-2]作为一种新的精密剪切工艺,首先在棒料的预剪截面处开制环形的应力集中槽,进而按一定的加载方式促使裂纹萌生、扩展[3-4],从而完成剪切,具有断面质量好、高效、节能的优点。目前,应力集中槽的预制主要通过车床、铣床等加工,所加工的应力集中槽呈V形[5],存在着应力集中系数不高、切屑浪费、刀具磨损等问题。同时,高硬度材料的应力集中槽加工一直是低应力剪切过程中的关键难题。

激光切割利用聚焦后的高功率密度激光束照射待加工物体表面,使局部材料快速升温至熔化、气化[6-7],同时采用高压气体辅助吹离,以达到开槽或切割的目的,具有精度高、切缝小、无接触、可加工超硬材料等优势。Michael等对比研究了金属对1~10 μm间不同波长激光的吸收率和吸收强度,发现1 μm波长的光纤激光器的切割效率高于10 μm波长的CO2激光器及盘形激光器的效率[8]。Kheloufi等基于Navier-Stokes方程和能量守恒方程建立了激光切槽的有限体积模型,对工件的瞬态温度场和切口形成进行了数值模拟[9]。Bazyleva等测量了不同激光切割速度下的工件温度场变化,研究了能量损失与切割速度的关系[10]。Golnabi等探究了激光功率、切割速度对槽宽的影响规律[11]。国内学者丁升等对激光辐照转动充压壳体的热力学问题进行了数值计算,获得了圆柱壳壁上的温升、应力、应变等物理图像[12];段文强等研究了激光旋切法加工微小孔的工艺特点,对旋切路径、旋切速度、旋切圈数3个关键参数对孔质量的影响规律进行了探讨[13];

陈

聪等对光纤激光切割铝合金薄板的工艺特性进行了研究[14];杨慎华、郑祺峰等采用Nd∶YAG激光器进行了连杆裂解槽加工试验,分析了不同切割参数加工的裂解槽的质量,并进行了优化[15-16]。

目前,激光切割研究主要集中于板材切割、打孔及发动机连杆裂解等加工过程。本文针对低应力精密剪切的尖角深槽的槽型要求[5],即槽根圆角半径小于0.1 mm,槽深h和棒料直径D的关系满足h≥(4~5)%D,提出了一种用于低应力剪切的激光旋切环形槽的方法,并对机械制造业广泛使用的40Cr圆棒的激光旋切环形槽过程进行了理论分析和试验研究。

1 激光旋切环形槽方法

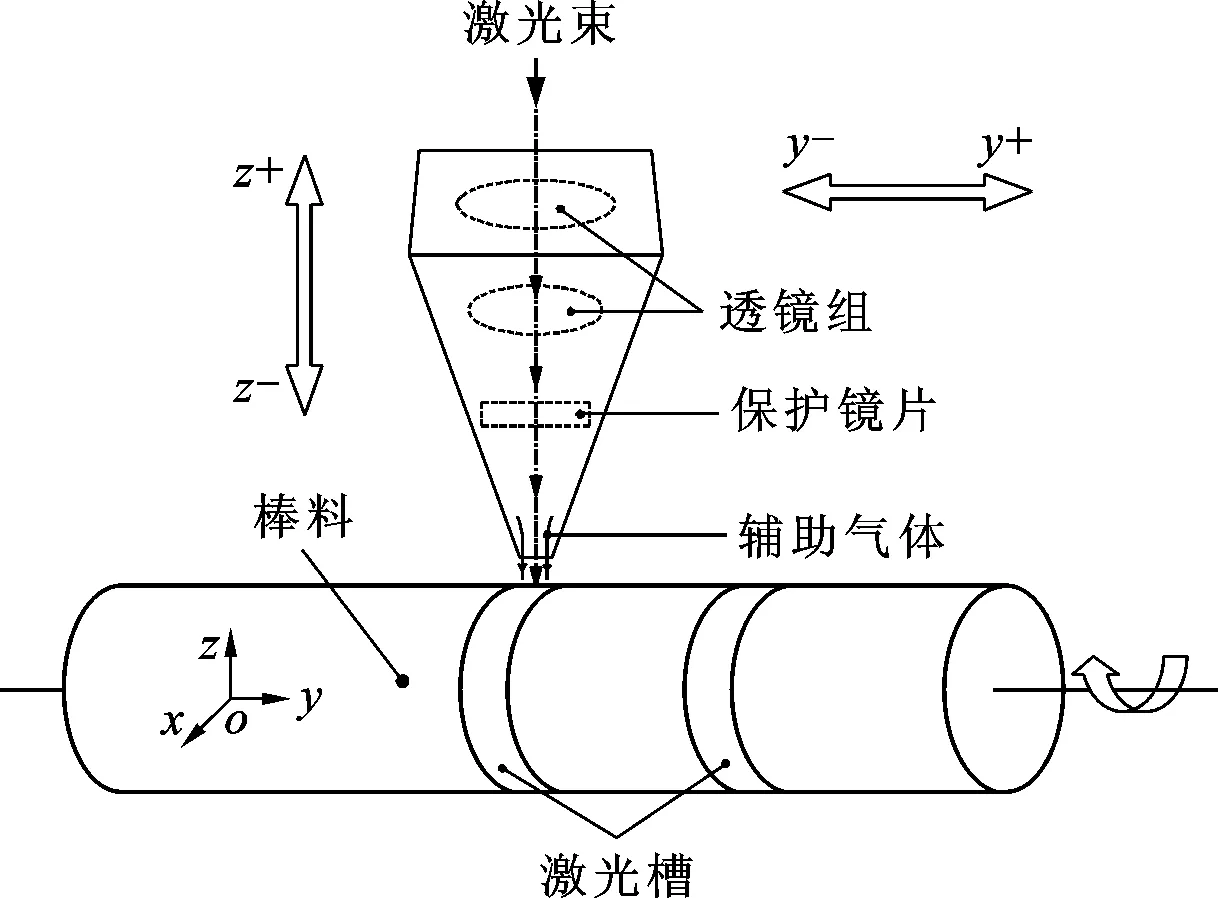

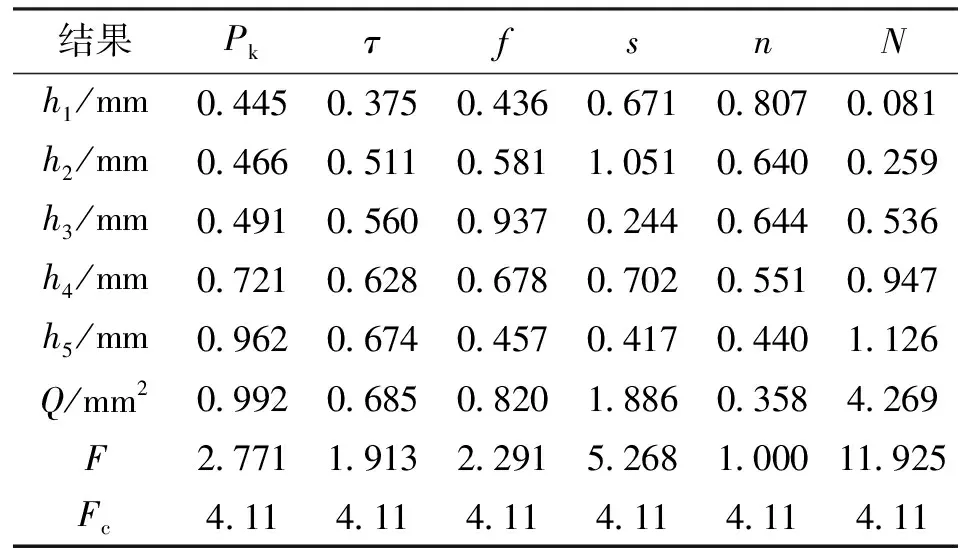

本文采用的毫秒激光旋切试验台包括JK300D型Nd:Yag激光器、光纤、激光头三轴精密运动系统、棒料回转系统及机身等。JK300D型激光器参数为:波长1.064 μm,峰值功率0~16 kW,频率1~1 000 Hz,脉宽0.2~5 ms,焦距12.9 mm,聚焦半径0.2 mm。这种激光器波长短,光的集成性好,适合切割金属窄缝、盲槽等[7]。加工时,通过棒料的回转运动和激光头的直线插补运动,按剪切长度在棒料表面开制等间距的环形槽,并采用压缩空气作为辅助气体进行助燃和吹渣。图1为激光旋切环形槽方法示意图。

图1 激光旋切环形槽示意图

2 物理过程与数学模型

40Cr圆棒的旋切物理过程可看作激光脉冲的密排打孔过程。假设直径为D的40Cr圆棒以转速n绕中心轴y旋转,使得激光在棒料表面形成由一系列半径为r的光斑组成的圆周轮廓,并将材料逐层进行去除,最后形成具有一定宽度w、深度h的环形槽。

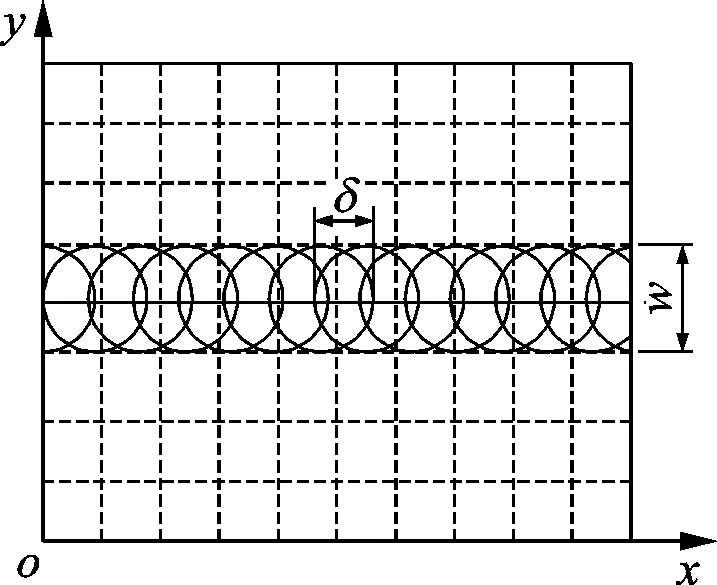

图2a所示为激光光斑扫描轨迹,一个圆周上的光斑数量为k,相邻2个脉冲孔的重叠长度δ决定了环形槽的连贯程度

(1)

(2)

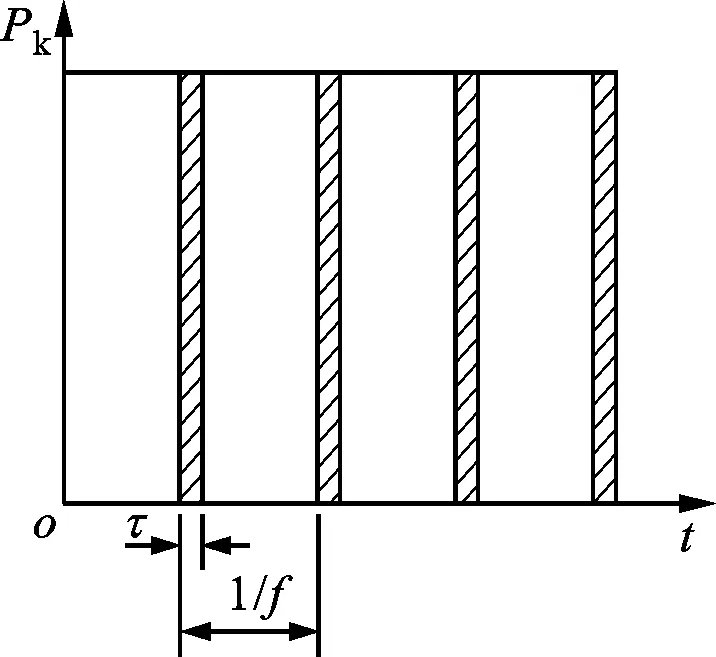

图2b所示为Nd:YAG激光器输出的脉冲波形,可调节参数包括峰值功率Pk、脉宽τ、脉冲频率f,其峰值功率密度(即脉冲强度I0)由下式计算

(3)

当第一束激光脉冲垂直照射40Cr圆棒表面的位置1时,在位置1取半径为r、厚度为dz的表面薄层,到达此薄层的激光强度为I,减少量为dI,40Cr圆棒的吸收系数为α,在厚度范围内积分可得

(4)

则激光通过厚度为z的40Cr材料后的强度为

(5)

式中:吸收系数α与激光波长λ和40Cr的直流电阻率ρR存在如下关系

(6)

在激光照射下,40Cr圆棒表层的温度不断上升,直至熔化或气化后被辅助气体吹走。Powell的研究表明,材料的气化去除量与材料表面的吸收熔化潜热系数Lf、气化潜热系数Lv有关,而辐射损失的比例小于1%,对流损失小于2%[16]。忽略辐射、对流损失及瞬时热传导,单脉冲内热流密度q与气化去除质量m的关系为

qτπr2=Iτπr2=m[c(Tb-T0)+Lv+Lf]

(7)

式中:c为40Cr材料的比热容;Tb为材料的沸点温度;T0为材料的初始温度。设去除体积是半径为r、厚度为h0的圆柱层,则去除质量

(a)激光光斑扫描轨迹

(b)激光脉冲波形图2 激光旋切时的光斑扫描轨迹及脉冲波形

(8)

第二束脉冲到来时,光斑移动到位置2,对位置2的材料进行熔化和去除。这样旋切一周重新回到位置1后,再在下一层产生新的熔化和去除。经过N周逐层去除后,便形成了宽度为w、深度为h的环形槽。这里宽度w主要由激光聚焦光斑的半径r决定,槽深h则按下式计算

(9)

式中:q(t)是与时间有关的热流密度。

实际上40Cr材料的电阻率ρR和比热容c与温度均存在非线性关系。为简化计算,本文取不同温度范围内的平均值作为定常量,代入式(5)~式(8),可得简化的槽深h的计算公式

(10)

ρR=ρ0[1+β(Tb-T0)]

(11)

h=[0.191lambertw(0.024pkτN)]-1

(12)

式中:lambertw函数为形如f(w)=wew的反函数。

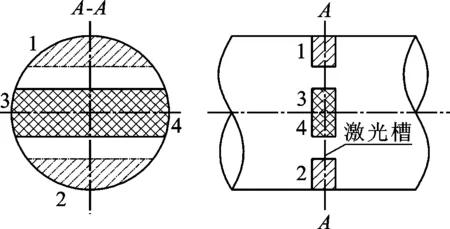

3 正交试验

在对40Cr圆棒进行激光旋切环形槽的过程中,激光器参数(峰值功率Pk、脉宽τ、脉冲频率f)和加工参数(加工转速n、离焦量s、重复圈数N)等对槽深h和槽型有不同程度的影响。本节将采用正交试验的方法对影响槽深和槽型的主次影响因素进行分析,并对激光旋切的工艺参数进行优化选择,以满足低应力剪切的要求。

3.1 试验设计

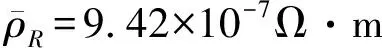

试验材料为热轧、退火态的40Cr圆棒,圆棒的直径为30 mm,长度为500 mm。按照垂直入射方式,对脉冲激光的峰值功率Pk、脉宽τ、脉冲频率f、离焦量s、加工转速n、重复圈数N共6个因素按照L25(56)进行水平值设计,如表1所示。沿40Cr圆棒轴线按50 mm间距依次进行25次试验,时间间隔为5 min,重复试验3次。辅助气体为压缩空气,压强为0.6 MPa,室温为23 ℃。

表1 正交试验因素水平表

3.2 试验结果

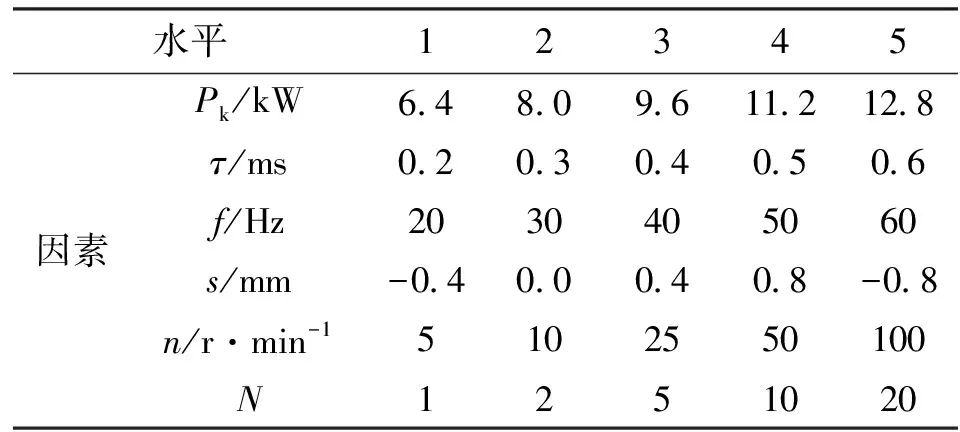

按图3a所示位置取样,利用光学显微镜观测环形槽表面及剖面,测量深度为h,并利用激光共聚焦扫描电镜观测环形槽的三维形貌。计算3次重复试验下各因素不同水平所对应的h之和及其平均值h1、h2、h3、h4、h5,进一步计算偏差平方和Q;根据F表按自由度为4、a=0.05查得F的临界值Fc为4.11,并进行方差计算,得出F值,见表2。

表2 正交试验各因素的统计结果

(a)取样位置

(b)试样图3 40Cr圆棒取样位置及试样图

4 结果分析

4.1 因素指标及方差分析

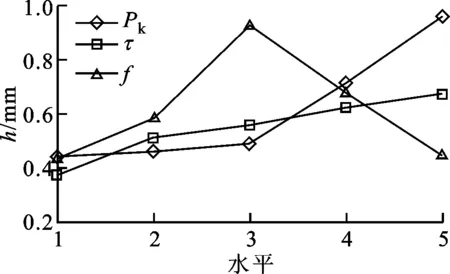

图4为激光器影响因素的效应曲线,从中可以看出:从水平1到水平5,随着峰值功率Pk、脉宽τ的增加,环形槽深度h也随之增加,表明40Cr材料的去除量主要由脉冲能量决定,亦即槽深h主要由脉冲能量决定;在水平1、水平2的低水平范围内,τ的影响大于Pk的影响,而在高水平范围内,Pk对h的影响更大;当f从20 Hz增大到40 Hz时,h也随之增大,但当f继续增大时,h则明显减小。

图4 激光器因素的效应曲线图

图5为加工参数影响的效应曲线,从中可以看出:从水平1到水平5,随着n的增加,h随之减小;随着N的增加,h随之显著增大;当s在水平2(s=0 mm)时,h达到最大值。

图5 加工因素的效应曲线

根据式(1)、式(12),脉冲频率f和加工转速n共同影响脉冲孔的连贯程度,理论上不直接影响槽深变化,而在实际加工中,在一定范围内当f增大或当n减小时,脉冲孔之间的重复作用区增大,导致局部槽深增加,会对整体槽深测量造成一定的影响。本文主要考虑式(12)中的Pk、τ和N对槽深的影响。

表2中的偏差平方和数据表明,影响h的因素的主次顺序为N、s、Pk、f、τ、n,其中N和s的F值大于F的临界值,具有显著的影响。最大切槽深度的参数组合(括号内是水平值)为:N(5)-s(2)-Pk(5)-τ(5)-f(3)-n(1)。

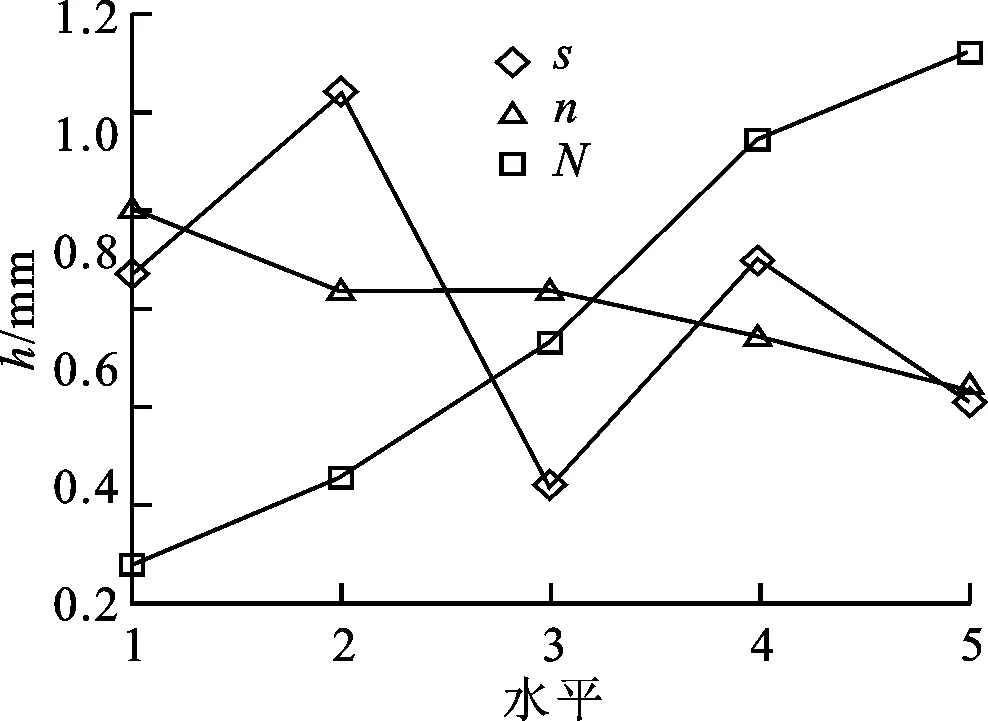

(a)s=-0.4 mm (b)s=0.4 mm (c)s=0 mm图7 不同离焦量旋切的槽型图

4.2 槽型分析

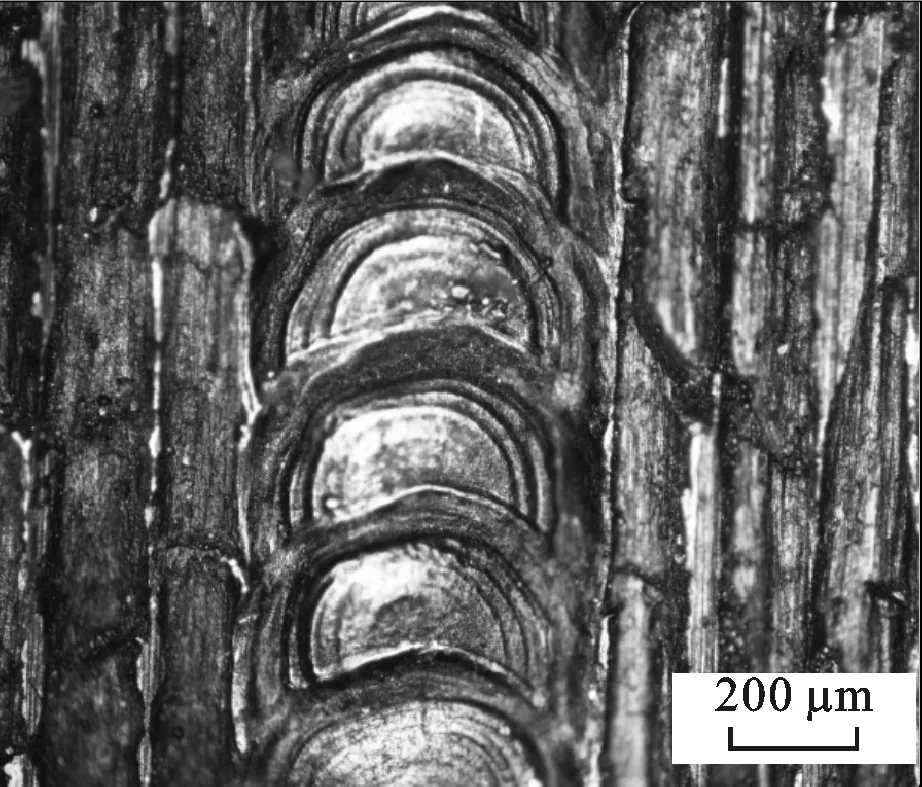

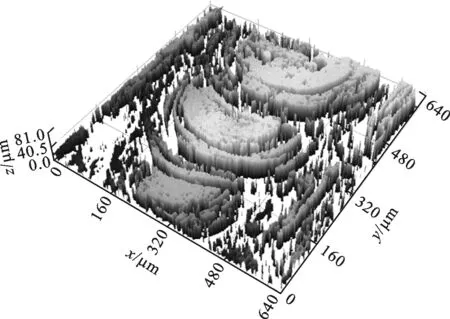

4.2.1 脉冲能量对槽型的影响 根据式(12)可知,在激光能量作用下材料的去除量主要由脉冲能量决定,进而决定了脉冲孔洞的深度。对于图6所示的槽型,激光参数为Pk=6.4 kW,τ=0.3 ms,f=30 Hz,其他参数为s=0 mm,n=10 r/min,N=2。由图6可见,在低脉冲功率下,槽型呈连续的“草帽”状轮廓,外圈材料被切除,内圈材料融覆为“梯田状”,未切除出适合低应力剪切的尖角深槽。

4.2.2 离焦量对槽型的影响 对于图7a所示的槽型,取s=-0.4 mm,其他参数为Pk=11.2 kW,τ=0.3 ms,f=60 Hz,n=5 r/min,N=10。加工时激光束聚焦在圆棒上方呈发散状,圆棒表面聚焦的激光光斑较大,同时能量密度较弱,使环形槽呈入口宽度大(w=785.47 μm)、深度小(h=165.67 μm)的“喇叭”形。

(a)平面槽型图

(b)三维槽型图图6 低脉冲能量旋切的槽型图

对于图7b所示的槽型,取s=0.4 mm,其他参数为Pk=9.6 kW,τ=0.3 ms,f=50 Hz,n=25 r/min,N=20。加工时激光束聚焦在圆棒内部,环形槽深度为714.62 μm,在焦平面处分为上、下2部分:上部入口宽度较大,为309.09 μm,在焦平面附近减小;下部呈尖角形,张角为53.13°,槽底圆弧半径为96.56 μm。

对于图7c所示的槽型,取s=0 mm,其他参数为Pk=12.8 kW,τ=0.5 ms,f=40 Hz,n=5 r/min,N=20。加工时激光束聚焦在圆棒表面,聚焦光斑小、能量高,h达到2742.25 μm,满足h≥(4~5)%D,同时激光束强度分布较均匀,在一定深度范围内得到了近似圆柱形截面的均匀环形槽,槽底呈尖角形,张角为27.32°,槽根圆角半径为81.86 μm,小于0.1 mm,满足尖角深槽的低应力剪切要求。

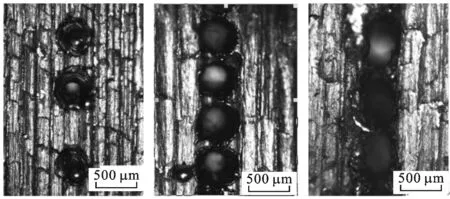

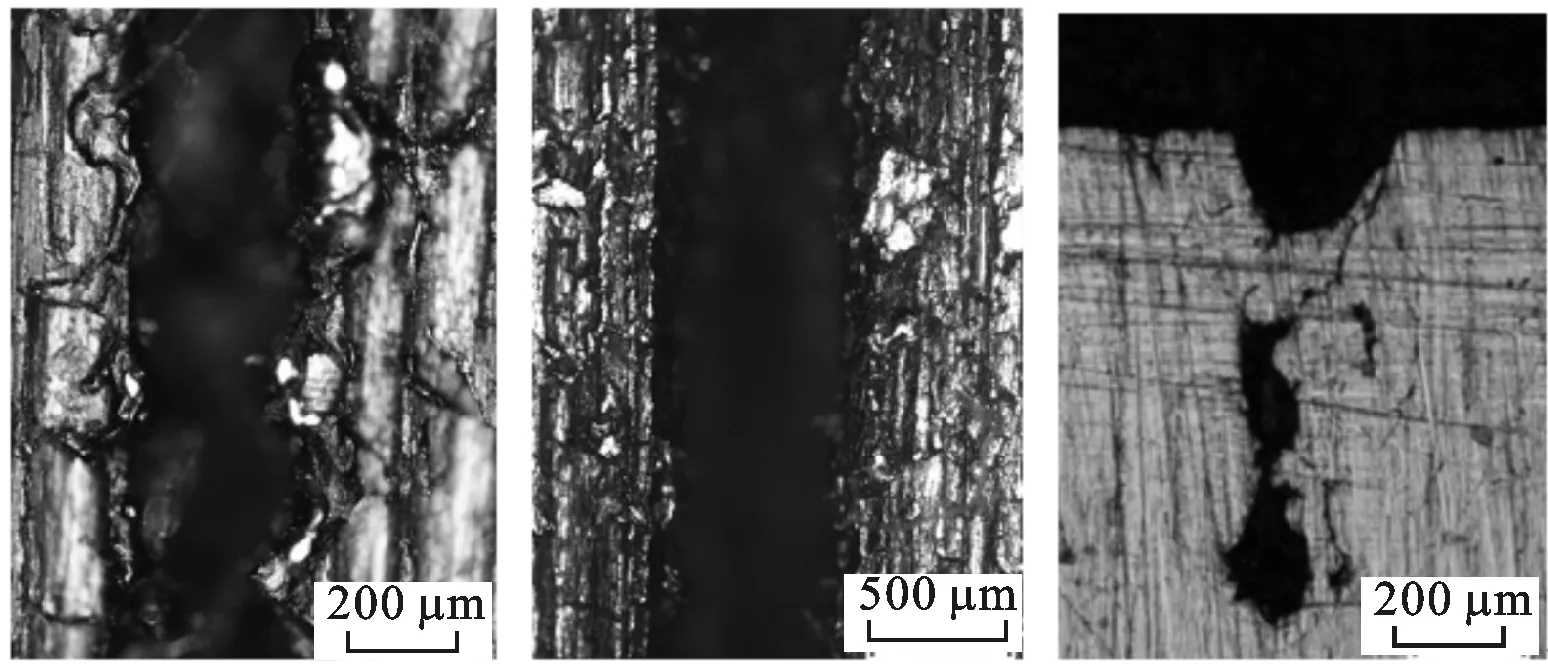

4.2.3 加工转速对槽型的影响 图8a~8e为对应不同加工转速n的槽型俯视图,可以看出随着n从100 r/min逐渐减小到5 r/min,相邻2个脉冲孔的重叠长度δ逐渐增大,直到形成连贯的环形槽。由图8a、8b可见,当加工转速为50~100 r/min时,脉冲孔未贯通成槽;由图8c、8d可见,当加工转速为10~25 r/min时,相邻脉冲孔连贯程度适中;由图8e可见,当加工转速为5 r/min时,激光作用区域重叠率过高,重复浪费能量。图8f为加工转速为100 r/min时的槽型剖面图,可见由于加工转速过高,压缩空气来不及将熔化、气化的40Cr材料完全吹走,导致材料冷却后迅速凝结堵塞环形槽。

综上所述,当Pk≥9.6 kW、τ≥0.3 ms、3≤N≤10、10 r/min≤n≤25 r/min、s=0 mm时,可加工出满足低应力剪切所需的理想环形槽。

(a)n=100 r/min (b)n=50 r/min (c)n=25 r/min

(d)n=10 r/min (e)n=5 r/min (f)剖面图 (n=100 r/min)图8 不同加工转速旋切的槽型图

4.3 槽深公式校验

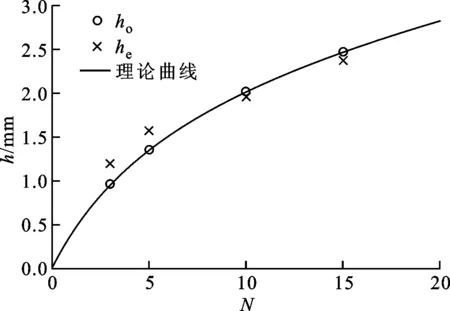

为进一步校验槽深h的计算公式(12),采用Pk=12.8 kW、τ=0.3 ms、f=50 Hz、n=20 r/min和s=0 mm的优化加工参数,对本试验中的40Cr圆棒分别进行N为3、5、10、15的4组激光旋切加工试验,并重复进行3次,同时根据式(11)进行理论槽深的计算。图9为理论计算槽深ho和试验测量槽深he的结果对比。

图9 理论槽深和试验槽深结果对比

ho(N)和he(N)的误差平方和ε按式(13)计算为0.112 mm2,表明理论计算公式对样本观测值拟合误差小、优度高。

ε=[ho(N)-he(N)]2=0.112mm2,

N=3,5,10,15

(13)

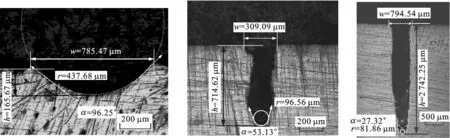

4.4 剪切质量对比

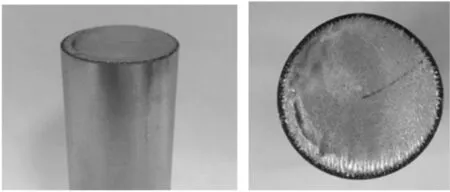

图10为目前工业上广泛应用的温剪工艺加工的40Cr坯料及断面。圆棒剪切时,刃尖接触区材料首先发生屈服变形形成剪切塌角,导致起裂扩展方向偏离预剪切面,形成“马蹄形”塌陷,断面倾斜度高达4.1°,质量公差达2.5%,需要增加车削及平整断面工序,总耗时达上百秒。

(a)剪切坯料 (b)剪切断口图10 未预制环形槽的40Cr圆棒的传统温剪结果

图11为激光预制环形槽的40Cr圆棒的低应力剪切坯料及断面,断面倾斜度仅为0.3°,精度提高了12倍以上;剪切质量公差仅为0.35%,精度提高了6倍以上。当n=10~25 r/min时,旋切3~10圈最短需7.2 s,配套的高速剪切设备的平均剪切时间为1.5 s,即40Cr棒料激光旋切环形槽及剪切整体工艺耗时不到10 s,配合自动化的送料装置,加工效率可达约6件/min。

(a)剪切坯料 (b)剪切断口图11 激光预制环形槽的40Cr圆棒的低应力剪切结果

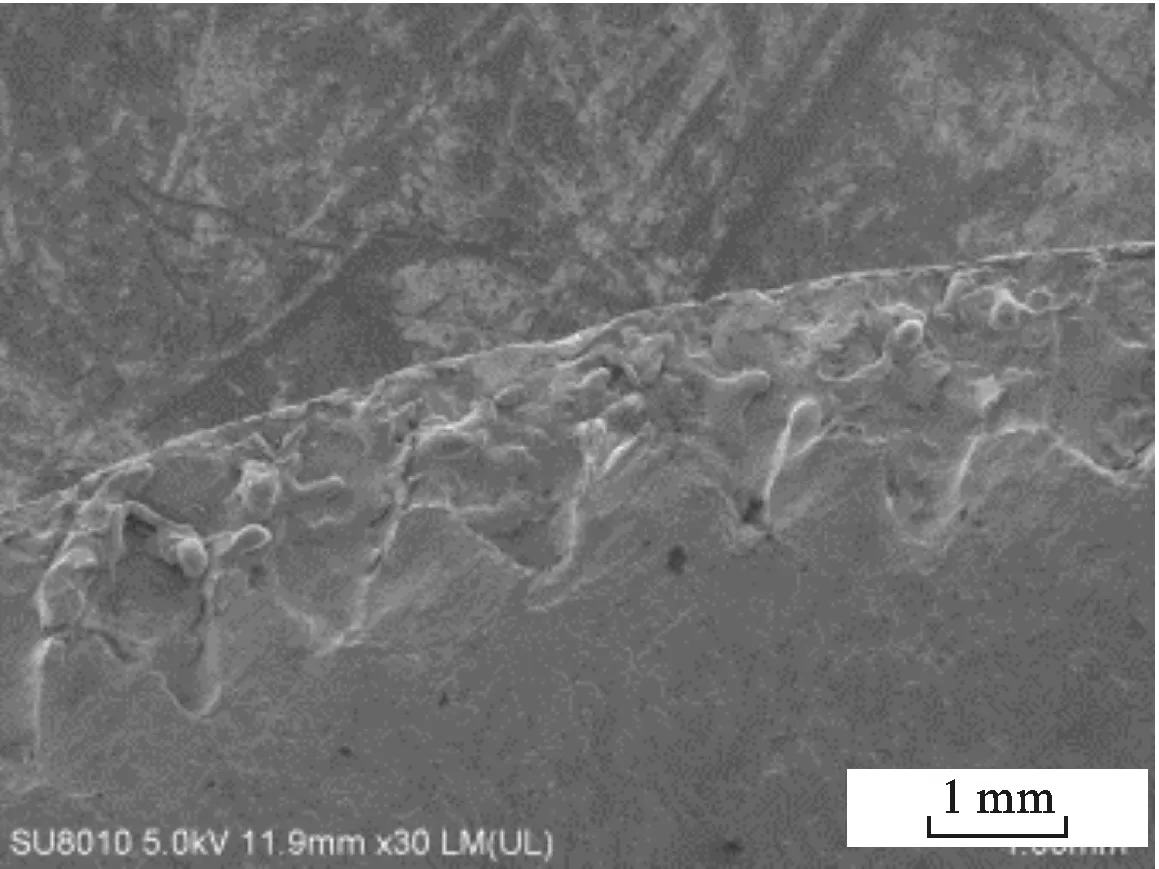

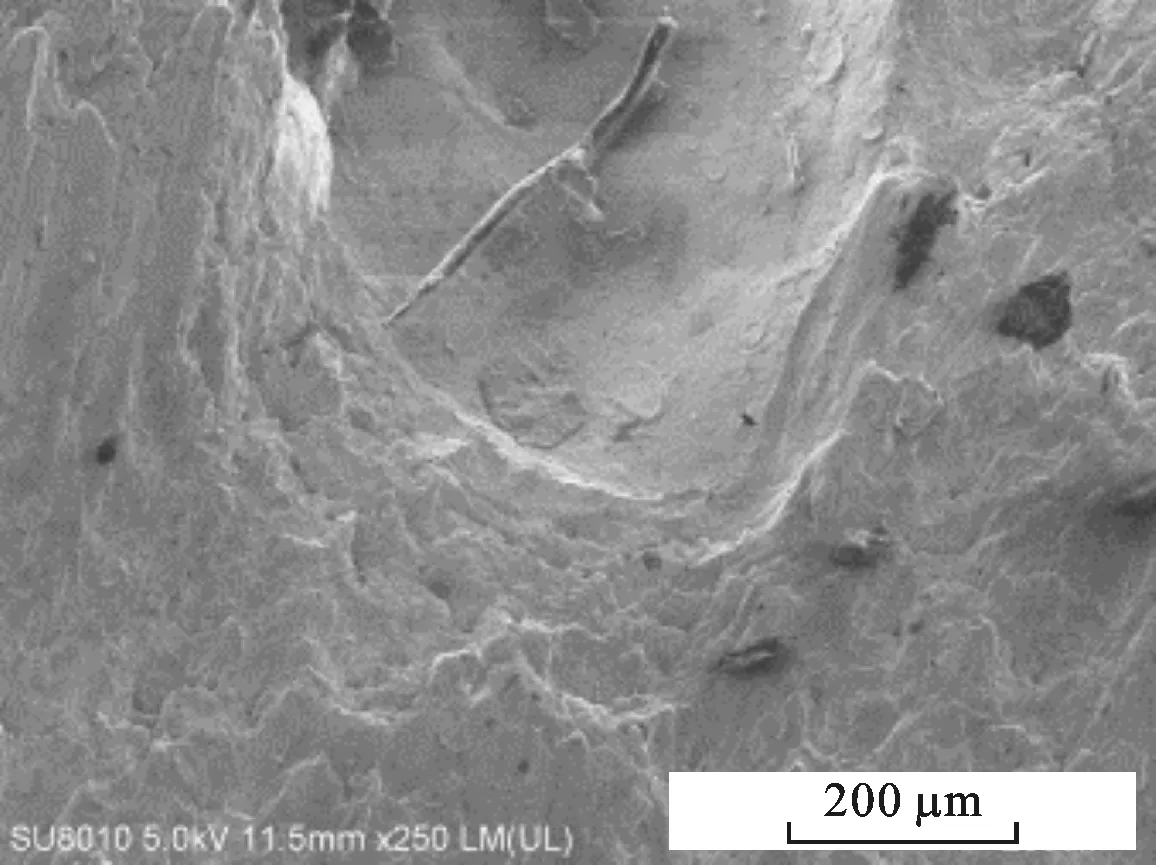

针对图11a中40Cr坯料外圆周残留的激光影响区进行扫描电镜分析,结果如图12所示。40Cr圆棒剪切时,裂纹起裂于环形槽根部,此处材料应力集中严重,更容易实现脆性起裂,使得断口周围塑性变形小,不会产生马蹄形塌陷。残留的环状热影响区很小(宽度小于2 mm),而剪切工序多为制坯,需留有加工余量,同时圆棒料在锻造成形前需倒棱角以减小断面毛刺对模具的损伤,因此环状热影响区可以在后续倒角工序中去除掉。

(a)激光影响区

(b)环形槽根部裂纹起裂位置图12 40Cr圆棒激光影响区及剪切时的裂纹起裂位置

5 结 论

本文提出了一种用于40Cr圆棒低应力剪切的激光旋切环形槽方法,根据激光旋切的物理过程建立了环形槽深度的数学模型,并对峰值功率Pk、脉宽τ、脉冲频率f、离焦量s、加工转速n和重复圈数N等影响因素进行了正交试验研究,得到以下结论:

(1)激光旋切40Cr圆棒环形槽深度的影响因素依主次顺序为N、s、Pk、f、τ、n,其中N和s的F值分别为11.925和5.268,大于F的临界值4.11,具有显著影响;

(2)为加工出40Cr圆棒低应力剪切所需的尖角深槽,应采用的最优工艺参数范围为Pk≥9.6 kW,τ≥0.3 ms,3≤N≤10,10 r/min≤n≤25 r/min,s=0 mm;

(3)40Cr圆棒激光旋切环形槽的理论深度ho和试验深度he的误差平方和ε为0.112 mm2,表明理论槽深的计算公式误差小、准确度高;

(4)应用本文技术的40Cr圆棒剪切坯料断面平整、无“马蹄形”塌陷,断面倾斜度为0.3°,比传统剪切工艺的精度提高了12倍以上,剪切质量公差仅为0.35%,比传统剪切工艺的精度提高了6倍以上。

[1] 马广英, 郎福元, 龚俊. 裂纹技术在应力下料中的研究与应用 [J]. 甘肃科学学报, 2003, 15(3): 86-90. MA Guangying, LANG Fuyuan, GONG Jun. Research and application of crack technology in stress blanking [J]. Journal of Gansu Sciences, 2003, 15(3): 86-90.

[2] 李有堂. 裂纹技术理论与应用 [M]. 兰州: 甘肃科学技术出版社, 2007: 22-23.

[3] ZHAO Renfeng, ZHAO Shengdun, ZHONG Bin. Experimental study on novel precision cropping machinery using rotary striking action [J]. Applied Mechanics and Materials, 2013, 281(1): 287-292.

[4] 付建华, 李永堂, 雷步芳, 等. 金属棒料高速精密剪切试验研究 [J]. 机械工程学报, 2005, 41(5): 154-156. FU Jianhua, LI Yongtang, LEI Bufang, et al. Experiment research on the high-speed precision shearing of metal bar [J]. Journal of Mechanical Engineering, 2005, 41(5): 154-156.

[5] ZHONG Bin, ZHAO Shengdun, ZHAO Renfeng, et al. Investigation on the influences of clearance and notch-sensitivity on a new type of metal-bar non-chip fine-cropping system [J]. International Journal of Mechanical Sciences, 2013, 76(6): 144-151.

[6] SAHIN A Z, AYAR T, YILBAS B S. First and second law analyses of laser cutting process in relation to the end product quality [J]. International Journal of Energy Research, 2008, 32(8): 689-697.

[7] 孟庆轩, 王续跃, 徐文骥, 等. 薄板激光切割气熔比数学建模及试验验证 [J]. 机械工程学报, 2011, 47(17): 172-178. MENG Qingxuan, WANG Xuyue, XU Wenji, et al. Vaporization-melt ratio mathematical model and experiments of laser cutting sheet metal [J]. Journal of Mechanical Engineering, 2011, 47(17): 172-178.

[8] BRUGMANN M H, THOMAS F. Comparative theoretical analysis of continuous wave laser cutting of metals at 1 and 10 μm wavelength [J]. Applied Physics: A, 2013, 116(3): 1353-1364.

[9] KHELOUFI K, AMARA E H. Numerical investigation of the effect of some parameters on temperature field and kerf width in laser cutting process [J]. Physics Procedia, 2012, 39(7): 872-880.

[10]BAZYLEVA I O, GALUSHKIN M G, GOLUBEV V S, et al. Thermal losses in the process of gas-assisted laser cutting of metals [J]. Proceedings of SPIE, 2002, 4644(4): 73-82.

[11]GOLNABI H, BAHAR M. Investigation of optimum condition in oxygen gas-assisted laser cutting [J]. Optics & Laser Technology, 2009, 41(4): 454-460.

[12]丁升, 王建国, 刘峰, 等. 激光辐照转动充压圆柱壳体热力学效应 [J]. 强激光与粒子束, 2006, 18(11): 1787-1792. DING Sheng, WANG Jianguo, LIU Feng, et al. Thermal-mechanical effects on rotating internally pressured cylindrical shell irradiated by laser beam [J]. High Power Laser and Particle Beams, 2006, 18(11): 1787-1792.

[13]段文强, 王恪典, 董霞, 等. 激光旋切法加工高质量微小孔工艺与理论研究 [J]. 西安交通大学学报, 2015, 49(3): 95-103. DUAN Wenqiang, WANG Kedian, DONG Xia, et al. Study on machining of high-quality micro-holes by laser trepan drilling [J]. Journal of Xi’an Jiaotong University, 2015, 49(3): 95-103.

[14]陈聪, 高明, 顾云泽, 等. 光纤激光切割铝合金薄板工艺特性研究 [J]. 中国激光, 2014, 41(6): 73-79. CHEN Cong, GAO Ming, GU Yunze, et al. Study on fiber laser cutting of aluminum alloy sheet [J]. Chinese Journal of Lasers, 2015, 49(3): 95-103.

[15]杨慎华, 张志强, 窦淑清. 连杆预制裂纹槽激光加工工艺参数 [J]. 哈尔滨工业大学学报, 2009, 41(1): 126-129. YANG Shenhua, ZHANG Zhiqiang, DOU Shuqing. Influence of starting notch processing methods on fracture splitting quality of connecting rod [J]. Journal of Harbin Institute of Technology, 2009, 41(1): 126-129.

[16]郑祺峰. 发动机连杆裂解槽激光加工技术及自动化设备研究 [D]. 长春: 吉林大学, 2010.

[17]韩艳凯, 陈连生, 宋进英, 等. 空冷奥氏体相变过程中的相变潜热 [J]. 河北理工大学学报(自然科学版), 2011, 33(3): 46-49. HAN Yankai, CHEN Liansheng, SONG Jinying, et al. The transition latent heat of austenite phase transition in air-cooled conditions [J]. Journal of Hebei Polytechnic University (Natural Science Edition), 2011, 33(3): 46-49.

[18]林继辉. 40Cr钢和60Si2Mn钢顶端淬火过程的数值模拟 [D]. 辽宁大连: 大连交通大学, 2010.

[19]干勇, 田志凌, 董瀚, 等. 钢铁材料手册 [M]. 北京: 化学工业出版社, 2009: 264-265.

[本刊相关文献链接]

步明繁,刘志刚,张为波,等.采用F-P光学腔的外腔半导体激光器锁相稳频方法.2016,50(10):125-131.[doi:10.7652/xjtuxb201610019]

齐静雅,王昭,黄军辉,等.机床导轨滚转角测量误差分析.2016,50(9):31-35.[doi:10.7652/xjtuxb201609005]

郝维娜,令锋超,刘志刚,等.轴承滚珠面型误差激光干涉测量系统的研究.2016,50(6):83-89.[doi:10.7652/xjtuxb 201606013]

余宝,王昭,黄军辉,等.机床滚转角高精度测量中的频偏现象研究.2016,50(3):101-105.[doi:10.7652/xjtuxb201603 016]

吴继琸,朱刚贤,陆斌,等.自愈合效应对光内送粉激光变斑熔覆成形薄壁件的影响.2016,50(1):145-150.[doi:10.7652/xjtuxb201601022]

白浩,王伊卿,董霞,等.Ti6Al4V钛合金脉冲激光抛光微裂纹产生机理与尺寸特征研究.2015,49(12):117-123.[doi:10.7652/xjtuxb201512019]

王新孟,杨军,梅雪松,等.精密坐标镗床进给系统热误差分析与预测.2015,49(10):22-28.[doi:10.7652/xjtuxb201510 004]

张为波,刘志刚,周扬理,等.采用同步调谐方法的Littman型可调谐半导体激光器.2015,49(10):29-33.[doi:10.7652/xjtuxb201510005]

段文强,王恪典,董霞,等.激光旋切法加工高质量微小孔工艺与理论研究.2015,49(3):95-103.[doi:10.7652/xjtuxb 201503016]

郑卜祥,姜歌东,王文君,等.超快脉冲激光对钛合金的烧蚀特性与作用机理.2014,48(12):21-28.[doi:10.7652/xjtuxb 201412004]

(编辑 葛赵青)

Theoretical and Experimental Study on Laser Rotary Grooving for 40Cr Bar Low-Stress Shearing

DONG Yuanzhe,ZHAO Shengdun,CUI Minchao,HUO Quan,REN Yujian

(School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

A laser rotary grooving method on metal bar for low-stress shearing was developed to improve the precision of billets. A mathematical model was established through theoretical analysis on the laser rotary grooving process of 40Cr bars, and then L25(56) orthogonal tests were conducted to study the influence of factors including the laser parameters such as peak power (Pk), pulse width (τ) and pulse frequency (f), and the processing parameters such as processing speed (n), defocusing amount (s) and repeat turns (N). The influence order and optimum range of these factors were obtained by means of ANOVA analysis, and further shearing experiment was carried out on 40Cr bars. The results indicate that the influence order of the factors isN>s>Pk>f>τ>n, and theFvalues ofNandsare 11.925 and 5.268 respectively, both of which have remarkable effects. The optimum ranges of these influencing factors are:Pk≥9.6 kW,τ≥0.3 ms, 3≤N≤10, 10 r/min≤n≤25 r/min, ands=0 mm. The sum of squares of errors (ε) between theoretical depth and real depth is 0.112 mm2which proves that the calculation formula of theoretical groove depth h is accurate. Compared with the 40Cr billets processed by traditional shearing, the sheared surface inclination is 0.3°, and the weight tolerance is only 0.35%, resulting in an accuracy improvement of more than 13 times and 8 times, respectively.

metallic bar; laser rotary grooving; low-stress shearing; annular groove

2016-03-29。 作者简介:董渊哲(1989—),男,博士生;赵升吨(通信作者),男,教授,博士生导师。 基金项目:国家自然科学基金重点资助项目(51335009);国家04科技重大专项资助项目(2009ZX04005-031);陕西省科技统筹创新工程计划资助项目(2011KTCQ01-04)。

时间:2016-09-23

10.7652/xjtuxb201611019

TG485

A

0253-987X(2016)11-0121-08

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160923.1550.008.html