基于ABAQUS的冲裁仿真方法*

2016-12-20熊威

熊威

(桂林航天工业学院 机械工程学院,广西 桂林 541004)

基于ABAQUS的冲裁仿真方法*

熊威**

(桂林航天工业学院 机械工程学院,广西 桂林 541004)

基于有限元软件ABAQUS,建立了冲裁过程的有限元模型,使用该模型对模具的刃口圆角半径、模具的间隙对冲裁力和断口形态的影响进行了仿真。进行了厚板冲裁的仿真,研究了板料厚度对冲裁力的影响。并且建立了精密冲裁模型,仿真了精密冲裁中模具间隙对断口形态的影响。

冲裁;有限元;精密冲裁;厚板;ABAQUS仿真

冲裁是使用安装在压力机上的模具,使板料分离以获得零件的一种冲压工艺,包括落料、冲孔、切边、切断、切口、剖切、冲槽和修边等[1]。冲裁生产具有效率高、质量稳定和材料利用率高的特点,因而广泛应用于航空航天、车辆工程和仪表仪器等工业领域。与弯曲、拉深等冲压工艺不同,除了弹塑性变形之外,冲裁还涉及到材料的断裂过程。冲裁是一个剧烈的局部塑性变形过程,在狭小的剪切带上,材料发生极度的剪切流动[2]。冲裁过程复杂,使用普通的分析方法,难以掌握冲裁过程的变形和断裂分离机理[3]。随着技术的革新,数值模拟方法越来越多的被应用于冲裁过程的分析研究[4]。章寰[5]使用DEFORM有限元软件对板料冲裁断裂进行了模拟;同样使用DEFORM,李建华和张忠美[6],模拟了负间隙精密冲裁过程;康凤[3]和王宇昆[4]模拟了厚板的冲裁过程;余建华和李有文[7]模拟了钢管长圆孔的冲裁过程;基于LD-Dyna软件,胡金龙和吴正刚等[2],研究了板料的冲裁过程。目前对于普通的冲裁,有单独的分析软件,如Autoform,Dynaform以及Hyperwork中的Hyperform模块[8]。本文使用ABAQUS/Explicit对冲裁过程进行仿真,分析了冲裁力,以及厚板冲裁和精密冲裁等问题,可供冲压加工研究、设计和教学等方面参考。

1 本构方程

零件的材料使用铝合金,材料参数来自ABAQUS的帮助文件。在冲裁过程中,零件材料表现出弹性、塑性和损伤断裂三种力学行为。由于原材料通常是轧制或挤压成型的,实际材料是各向异性的,这里将材料的弹塑性行为近似作为各向同性处理,使用线弹性和Mises屈服准则。

铝合金板的失效可能是由于拉伸失效、剪切失效和颈缩失效等三种机制之一或者是机制的联合作用[9]。在冲裁仿真中,可以只使用一种失效准则,如臧勇[10]使用剪切失效准则仿真了金属薄板的滚压冲裁、雷洪珠[11]使用Cockcroft & Latham准则仿真了304不锈钢的微冲裁。在此,出于重用建模时生成的Python脚本相关代码的目的,同时定义了三种失效准则。

对于颈缩失效,ABAQUS/Explicit中有一系列的损伤萌生准则,用于描述钣金件失稳的发生过程,包括:成形极限图准则(FLD)、成形极限应力图准则(FLSD)、Müschenborn-Sonne成形极限图准则(MSFLD)和Marciniak-Kuczynski(M-K)准则。MSFLD准则的计算结果与M-K准则的计算结果相近,但计算代价较小,所以使用MSFLD准则描述材料的颈缩失效,并通过指定成形极限曲线的方式定义MSFLD准则。

对于拉伸失效和剪切失效,ABAQUS提供了唯象损伤萌生准则。通过指定作为三轴应力和应变率函数的、在拉伸损伤开始时的等效塑性应变的方式定义拉伸失效准则。通过指定作为剪切应力比和应变率函数的、在剪切损伤开始时的等效塑性应变的方式定义剪切失效准则。两个准则所要求的数据难以通过试验直接得到,但可以通过Hooputra等[9]提出的解析公式进行估算,确定解析公式中的参数只需要少量的试验。

2 冲裁的有限元建模

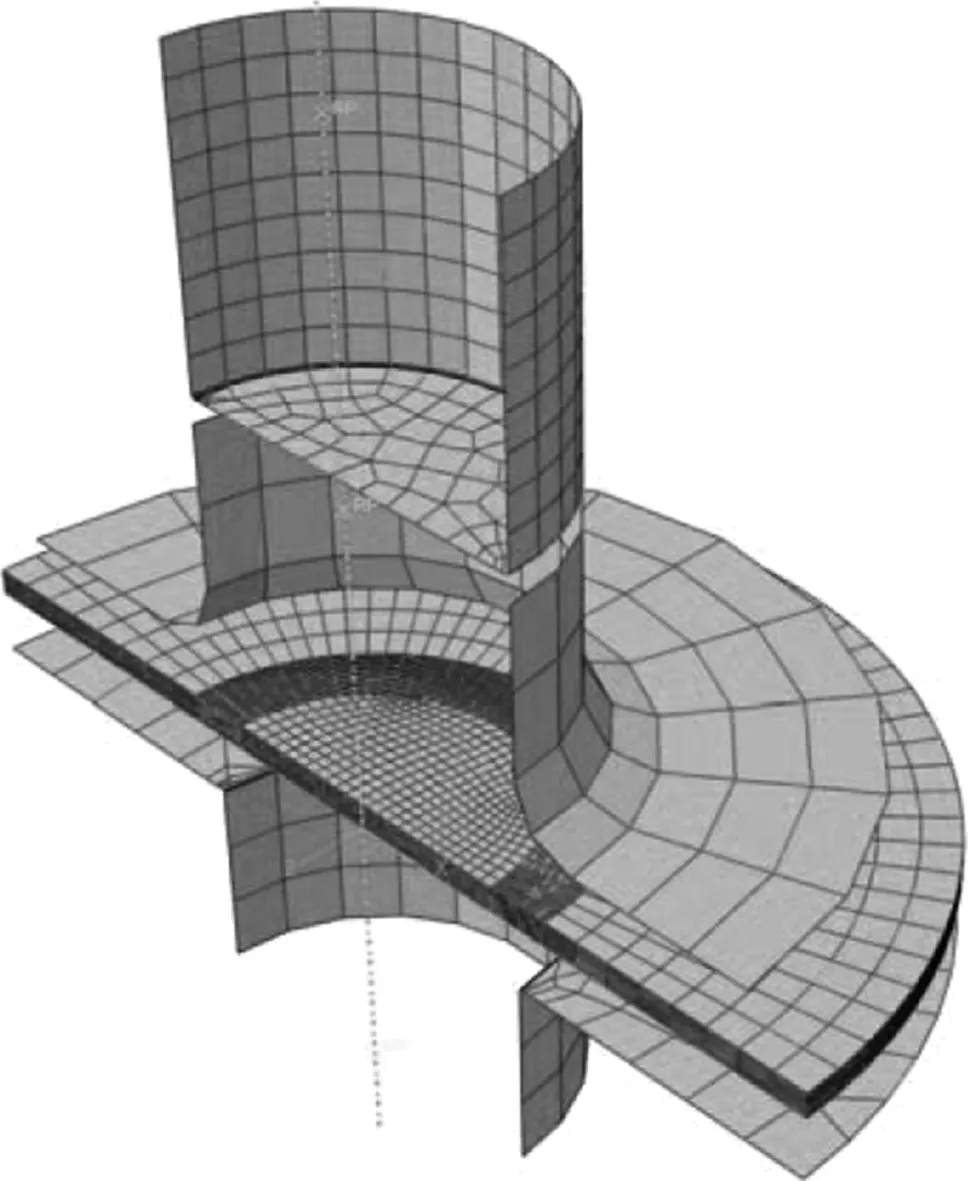

本文中有限元仿真涉及到几种不同的冲裁工艺,为能够减少重复建模工作,将有限元模型录制成Python脚本文件,对于不同冲裁的模型中相同的部分,只要复制脚本的相关段落就可以完成建模。基础的冲裁有限元模型的爆炸图如图 1所示。为了减少计算量和展示板料断裂的过程,模型取整个系统的1/2进行建模。模型自下而上由凹模、板料、卸料板和凸模四部分组成。凸模和凹模的刃口带有圆角,并进行了网格细化。凸模、凹模和卸料板均定义为离散刚体。卸料板在仿真中的作用是防止在冲断之后,板料的剩余部分在自身弹性的作用下,沿凸模上升的现象。为了只在冲裁区域局部细化板料的网格,对板料进行了剖分。剖分方法是先使用Partition Cell: Sketch Planar Partition功能在板料表面作出冲裁区域的轮廓,然后使用Partition Cell: Extrude/Sweep Edges功能,使用轮廓对板料进行剖分。虽然没有使用子程序,但在Field Output Requests中也要选择输出状态变量(STATUS),否则在Visualization模块中,不能显示网格删除。冲裁断裂的时间很短,而且使用ABAQUS/Explicit求解器求解时,计算消耗的时间和分析步定义的时间有关,所以将分析步的时间定义为0.001 s。接触使用General Contact,在定义接触之前分别将凸模的外表面、卸料板的下表面、凹模的上表面(包括凹孔)和板料的上下表面定义为Surface,在General Contact中定义前三者与板料上下表面的成对接触。接触的摩擦系数定为0.15。刚体的边界条件定义在各自的参考点上,完全约束卸料板和凹模的参考点的6个自由度,约束凸模只能沿Y轴方向移动,并使用定义凸模位移的方式进行冲裁,凸模位移的Amplitude使用Equally Spaced方式。板料的对称面使用ZSYMM方式约束,在Z方向不能移动,同时不能绕X轴和Y轴转动。板料使用C3D8R网格,刚体使用R3D4网格。

图1 冲裁有限元模型的爆炸图

3 结果与讨论

3.1 模具刃口对冲裁力的影响

固定板料的厚度为2 mm,凸凹模的间隙为0.2 mm,冲孔的直径为20 mm。将凸模的参考点定义为一个Set,并在History Output Requests中指定输出该Set的反力。仿真结束后,在Visualization模块中选择Result->History Output将反力在Y轴方向的分量(冲裁力)输出为一组XY Data,然后通过Plug-ins->Tools->Excel Utilities可以将XY Data输出到Excel表格中。当模具的圆角半径为0.2 mm时,冲裁力随凸模位移的变化规律如图2所示。图中的冲裁力是负值,是因为冲裁方向和Y轴方向相反。对比图中结果和仿真结果,冲裁力先是线性增加,对应板料的弹性变形阶段;随着加工硬化的发生,冲裁力非线性增大,并在网格失效前达到最大;在网格失效后,冲裁力迅速下降,并下降到几乎为0。

图2 冲裁过程中冲裁力的变化

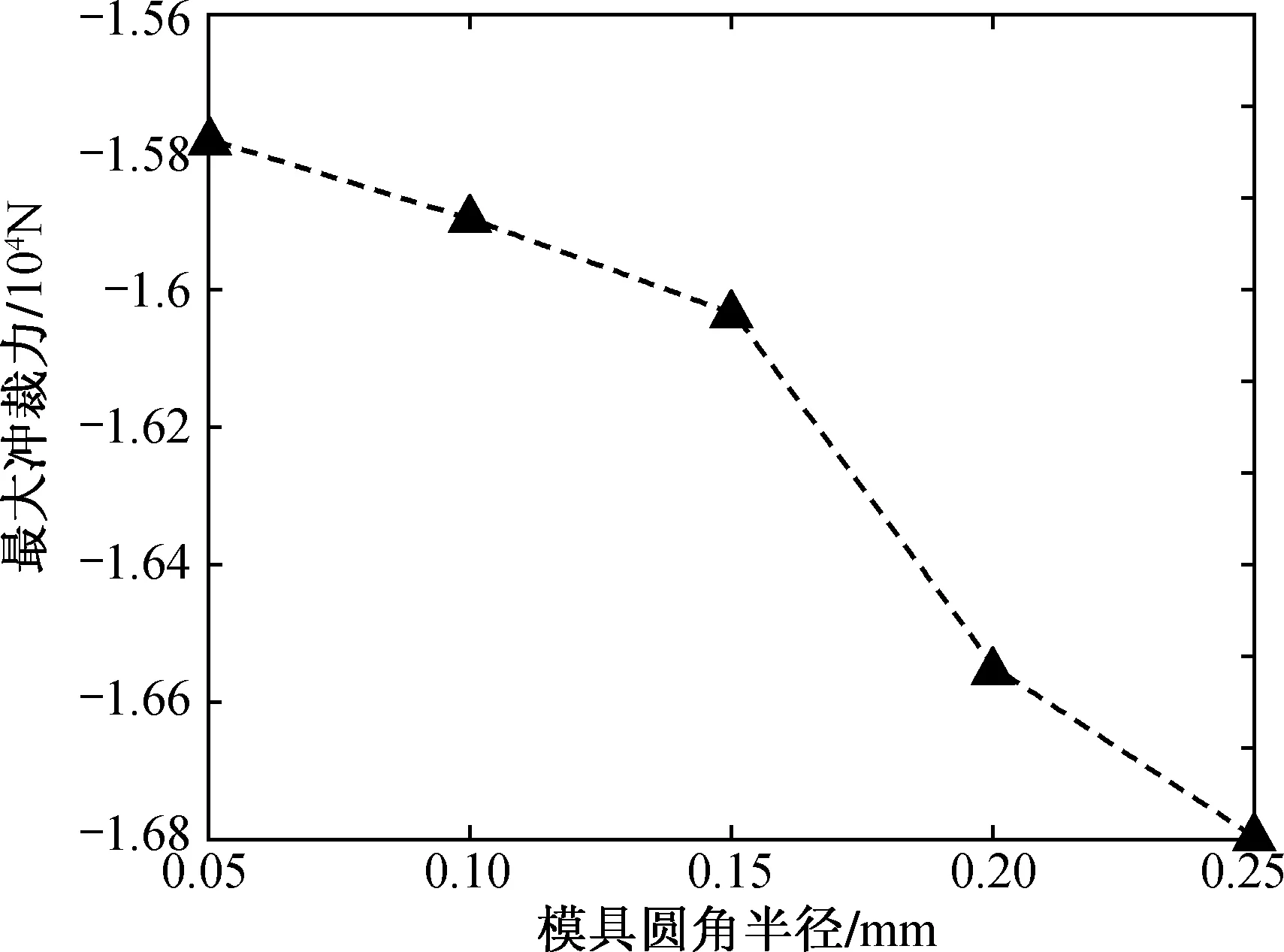

凸凹模的圆角半径定为0.05 mm、0.10 mm、0.15 mm、0.20 mm和0.25 mm,5 个水平。冲裁过程中最大冲裁力相对于圆角半径的变化规律如图 3所示。由图可知,随着圆角半径的增加,最大冲裁力增加,但增大的幅度并不显著。

图3 模具圆角半径对最大冲裁力的影响

3.2 模具的间隙

固定板料的厚度为2 mm,凸凹模的刃口圆角为0.25 mm,取凸凹模的单边间隙为0.2 mm、0.4 mm、0.6 mm、0.8 mm和1.0 mm,5个水平。计算模具间隙对最大冲裁力的影响,结果如图 4所示。由图可知,间隙越大,所需的最大冲裁力越小。而且交叉对比冲裁力随凸模位移的变化曲线,模具的间隙越大,最大冲裁力出现的位置越晚;但冲裁力曲线最初的线性阶段位置几乎相同,所以模具间隙增大,使冲裁力曲线的非线性增长阶段延长;并且间隙越大,冲裁力下降的越慢,因为模具间隙增大后,刃口受力较为分散,在仿真中断裂是逐渐进行的。对于断面,模具间隙增大后,断口质量变差。

图4 凸凹模间隙对最大冲裁力的影响

3.3 厚板的冲裁

通常认为板料厚度超过4 mm时属于厚板冲裁,分别取板料厚度为5.0 mm、7.5 mm、10.0 mm、12.5 mm和15.0 mm,5个水平,其它条件不变,计算板料厚度对最大冲裁力的影响,结果如图 5所示。最大冲裁力随板料厚度增加而增大,但随着板料厚度的增加,最大冲裁力的增长趋势减缓,意味着单位厚度的最大冲裁力会随着板料的厚度的增大而减小。从应力云图上分析,板料厚度增加后,板料与刃口接触部分的应力梯度更大,在少数应力集中点的材料失效后冲裁力就会下降;而薄板的应力梯度小,失效是同时发生在较多的单元上的,所以需要的单位厚度的冲裁力会更大。

图5 板料厚度对最大冲裁力的影响

3.4 精冲的仿真

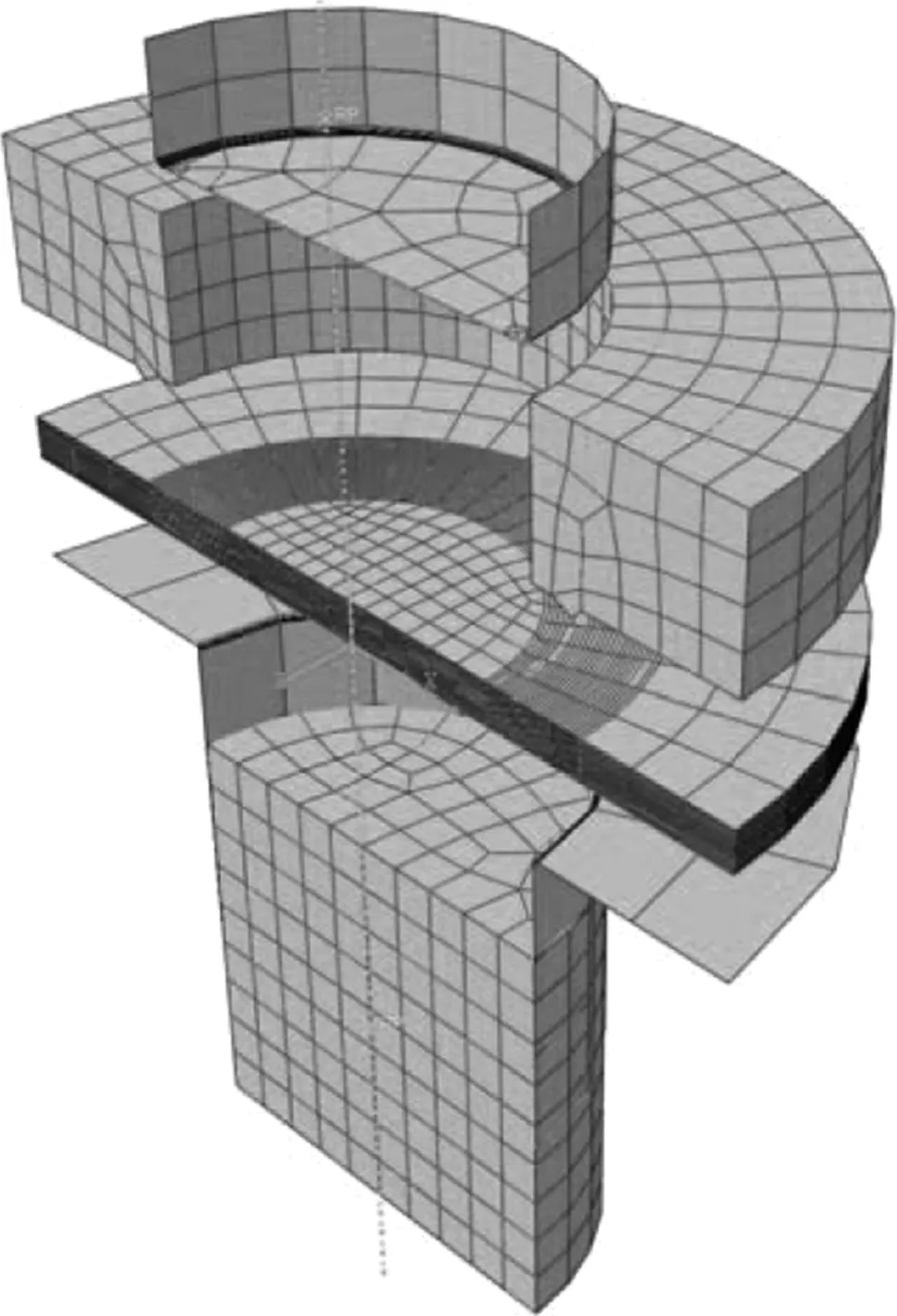

精密冲裁的仿真模型如图 6所示,仍然只取整个系统的1/2进行建模,图中零件从上到下,依次为凸模、压边圈、板料、凹模和反压板(顶件板),其中压边圈和反压板使用实体定义,材料为钢材,只定义弹性属性,弹性模量210 000 MPa,泊松比0.33,密度为7.9×10-9t/mm3。板料厚2 mm,压边圈上的V型梗高度为0.5 mm,并且V型梗正对在板料的网格细化区。凸凹模的单边间隙0.01 mm,圆角半径0.25 mm。仿真过程分为两个分析步。在第一个分析步中,压边圈向下移动,将V型梗压入板料,同时凸模保持不动,通过在反压板的底部施加一个均布向上的反压压力,保持反压板的位置不变。因为凸模使用的是刚体定义,如果在分析步中不约束,会导致分析失败。在第二个分析步中,压边圈保持不动,凸模向下移动,进行冲裁。第一个分析步的时间定义为0.000 5 s,第二个分析的时间定义为0.000 8 s。

图6 冲裁有限元模型的爆炸图

精冲的基本原理是通过V型梗和反压板,使剪切区的材料处于三向压应力状态,因而提高材料的塑性,使材料以纯剪切的方式进行冲裁。仿真结果显示,使用精冲时,截面上只有与间隙重合的一列单元发生失效,符合纯剪切的理论分析。对于形成断面的单元格,有变形存在。其中对于剩余材料的断口,最上和最下表面都有一个单元格向下倾斜,而对于被冲裁下来的材料,断口最下表面的一个单元格倾斜明显。有限元网格是对连续体的离散化,仿真结果中的单元格倾斜,实际中应当是一个小的圆角。仿真试验显示,如果增大反向压力,对于落料,边缘单元格的倾斜会减少。在仿真中,如果将模具的单边间隙增大到一个网格尺寸以上(0.3 mm),即使使用较大的反压力和直径较小的V型梗,还是会出现板料上下表面不在同一垂直线上的网格,分别发生失效,裂缝扩展最终贯通,使用落料出现毛刺的现象。

4 结束语

在ABAQUS中建立了板材冲裁仿真的有限元模型,仿真了模具的刃口半径和间隙对冲裁力的影响、厚板的冲裁过程,以及精密冲裁过程。仿真结果显示,凸凹模间隙越大,最大冲裁力出现的越晚;厚板冲裁时,刃口处应力梯度较大,板料越厚,单位厚度上的冲裁力越小。精密冲裁时,如果模具单边间隙小于单列网格的宽度,断裂过程中单列网格失效;如果间隙大于单列网格宽度,断裂过程中相临的两列网格各有部分网格失效,使落料出现毛刺。

[1] 王孝培.冲压手册[M].北京:机械工业出版社,1990.

[2] 胡金龙, 吴正刚, 王志惠. 基于LS-Dyna的板料冲裁过程仿真[J]. 锻压装备与制造技术, 2012, 47(4):61-63.

[3] 康凤. 厚板冲裁过程的模拟仿真及其参数优化[D]. 重庆:重庆大学, 2005.

[4] 王宇昆. 厚钢板冲裁机理及凸模失效研究[D]. 长春:吉林大学, 2015.

[5] 章寰. 冲压液压机冲裁缓冲设计与性能优化仿真技术及其应用研究[D]. 杭州:浙江大学, 2015.

[6] 李建华, 张忠美. 负间隙精密冲裁最佳负间隙的合理取值[J]. 锻压技术, 2009, 34(1):149-153.

[7] 余建华, 李有文. 基于Deform-3D的钢管冲裁长圆孔成形过程仿真研究[J]. 科技创新与应用, 2015(18):12-13.

[8] 谈正光, 陈伟, 张雨. 基于Abaqus的齿圈压板精冲工艺有限元分析[J]. 苏州市职业大学学报, 2014(3):39-43.

[9] H Hooputra, H Gese, H Dell, et al. A comprehensive failure model for crashworthiness simulation of aluminium extrusions[J]. International Journal of Crashworthiness, 2004, 9(5):449-464.

[10]臧勇, 穆磊, 吴迪平,等. 金属薄板滚压冲裁过程数值模拟及模具参数[J]. 北京科技大学学报, 2013, 35(10):1360-1367.

[11]雷洪珠. 异形件微冲裁有限元分析与模具设计[D]. 大连:大连理工大学, 2014.

(责任编辑 陈葵晞)

桂林航天工业学院2016年度教学改革研究项目《对接通航产业的飞行器制造工程本科专业体系建设与研究》(2016JA01)。

TG386.2

A

2095-4859(2016)03-0333-04

**作者简介:熊威,男,湖北武汉人。讲师,博士。研究方向:材料成形与仿真、复合材料。