电机I/O端子件成形过程偏摆控制工艺研究

2016-12-20李洪昌江丙云

赵 威,李洪昌,陈 炜,江丙云

(1.常州机电职业技术学院,常州 213164;2.江苏大学,镇江 212100)

电机I/O端子件成形过程偏摆控制工艺研究

赵 威1,李洪昌1,陈 炜2,江丙云2

(1.常州机电职业技术学院,常州 213164;2.江苏大学,镇江 212100)

偏摆是电机I/O端子件冲压成形中最难以控制的问题,分析了偏摆产生的机理和表现形式,总结了偏摆的主要影响因素,有冲裁间隙、压料力、模具磨损和冲裁速度等。基于正交实验归纳出各因素的影响程度,提出了通过调整两侧冲裁间隙大小来控制端子件偏摆的方式,为端子件偏摆控制工艺研究提供了指导。

I/O端子件;偏摆;冲压成形;级进模;电机

0 引 言

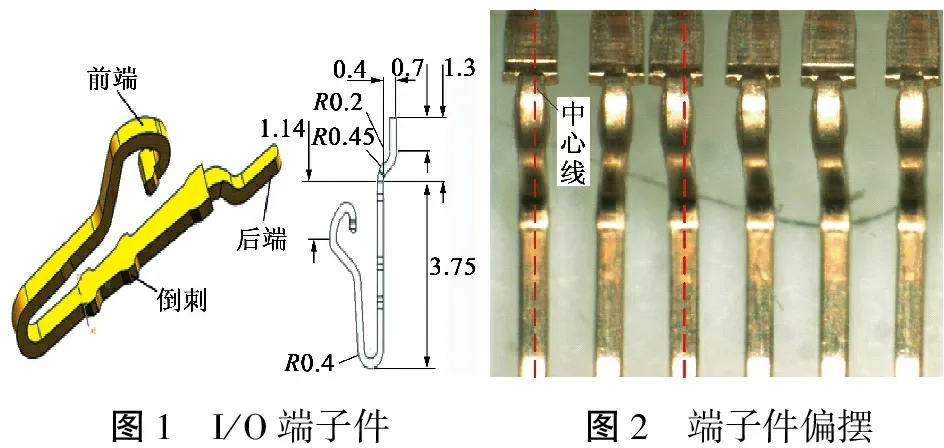

I/O端子件在电机、发动机等机械产品中应用广泛,属于精密级制品,因为在实际应用过程中的装配关系复杂,通常对形位公差和尺寸公差有很高的要求。图1所示是某型电机I/O端子件,需多步冲裁、弯曲后成形,结构复杂、产品尺寸精度要求高,剪切面单向最小公差0.01 mm,最小弯曲半径0.2 mm,属于典型的狭长型制件。在使用高速冲压机床冲制时,容易出现质量问题,如毛刺、裂纹、偏摆等,其中,最难以控制的是出现图2所示的偏摆问题,导致后续装配时配合精度不高,最终影响电机I/O电器连接件产品的质量。

图1 I/O端子件图2 端子件偏摆

1 端子件偏摆产生的机理

端子件在冲压成形时,通常包含冲裁和弯曲两道工序,以图1所示的某电机I/O电器连接端子件为例,分析端子件在冲裁和弯曲过程中偏摆产生的原因和表现形式。

1.1 冲压成形时的偏摆产生

冲裁成形时,由于凸凹模间隙不均,使端子两侧受力不均,会发生端子件一侧受较大的拉应力或挤压应力,端子件两侧断面光亮带长度不均,出现起皱、拉裂等现象,从而导致端子件出现偏移;同时,凸凹模间隙不均,导致凸模作用力的中心与凹模作用力的中心不在一个中心,也即中心线偏斜,会产生一个促使板料发生翻转的力偶,端子件出现翻转现象,使端子件沿折弯线方向的宽度变化不均,导致在后序弯曲成形时,端子材料沿弯曲线回弹不均,从而出现偏摆。

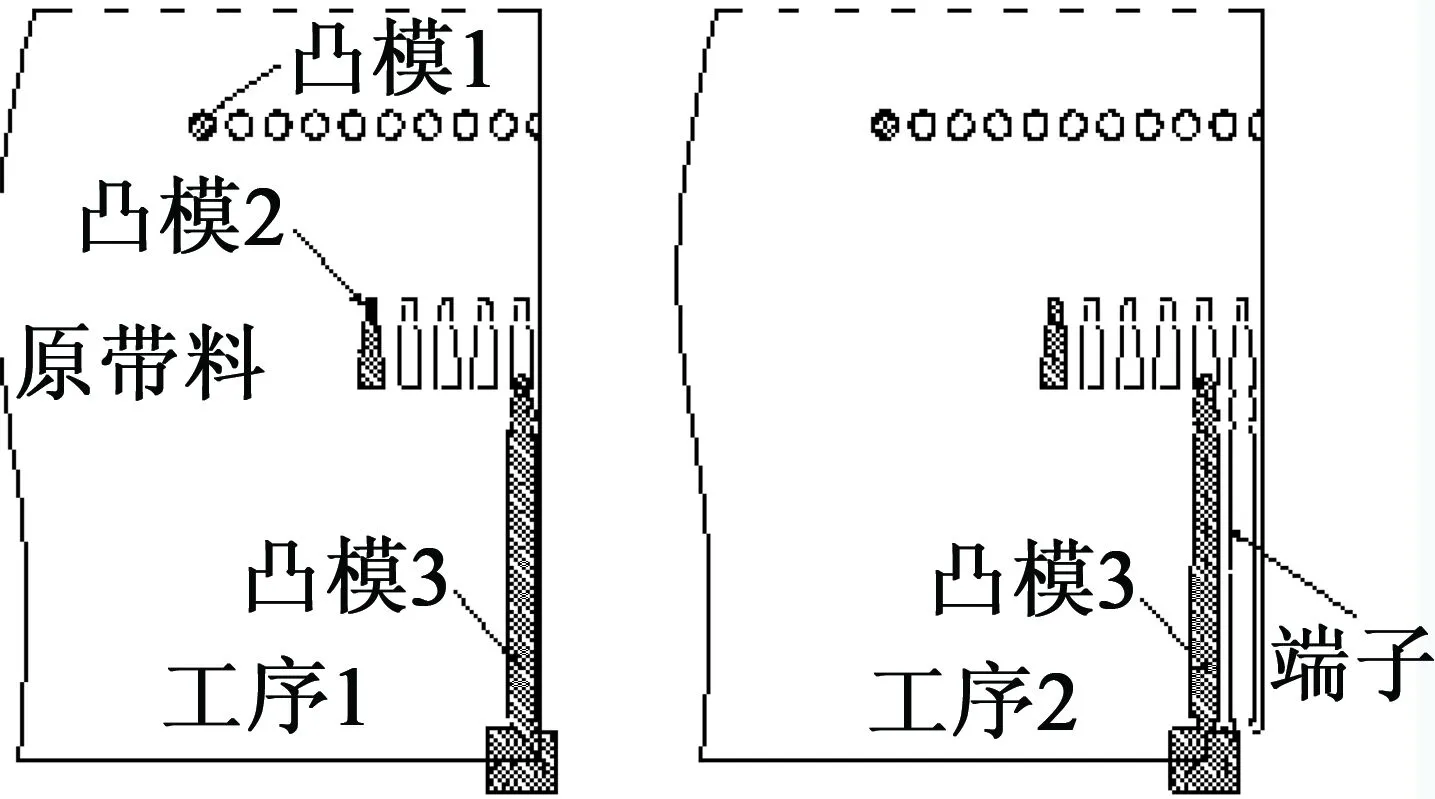

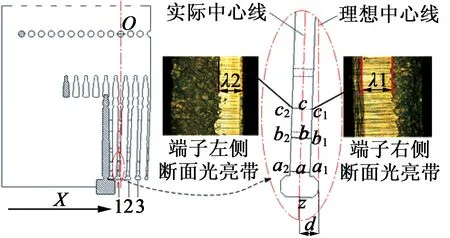

图3 端子件级进冲裁过程

图3示出端子件冲裁过程中偏摆产生的成因,工序1中凸模3首先冲裁端子右侧废料,由于端子材料左侧有带料相连,会有一个侧向拉应力,故没有发生偏摆,但在工序2中,当凸模3冲裁端子左侧废料时,由于端子右侧带料已切除,没有侧向拉应力,所以当凸模3冲裁材料时,端子件会出现偏移和翻转现象。

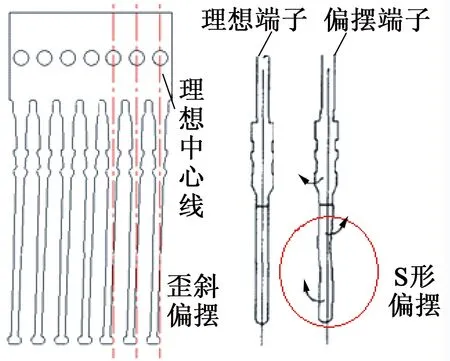

1.2 端子件偏摆主要表现形式

常见的端子件偏摆在冲裁和弯曲工序中的表现形式主要有两种。如图4左侧图样所示,当端子件冲裁完成之后,由于凸凹模间隙不均使端子两侧受力不均,从而产生歪斜偏摆;另一种形式如图4右侧图样所示,细长端子件经过多次折弯后,各折弯段向非折弯方向发生相对偏转,使端子件沿折弯线方向的宽度变化不均,沿弯曲线回弹不均,产生偏转,严重时相对于理想中心线出现位置度超差现象,最终形成S形偏摆。

图4 端子件偏摆的表现形式

2 基于正交法的影响因素研究

前面已分析端子件偏摆的表现形式主要包括冲裁成形过程中的歪斜偏摆和弯曲成形过程中的S形偏摆。通常情况下,板料冲裁质量的影响因素主要包括冲裁间隙、冲裁速度和模具磨损等[1],除此之外,压料力、摩擦润滑状态和端子件宽厚比(B/t)等对端子件偏摆也有一定的影响。由于摩擦润滑状态和端子件宽厚比在正交实验时均已定,故在建立正交实验模型时,选用冲裁间隙、冲裁速度、模具磨损和压料力四个影响因素作实验参数。

2.1 正交实验模型

以某电机I/O电器连接器端子件级进模具作为实验载体,选用磷青铜JIS-C5210-EH作为端子带料,其材料特性和力学性能见表1,具有良好的耐蚀性、耐磨损性、延展性和导电性,具有优良机械加工性能及成屑性能,广泛应用于电脑连接器,手机连接器等电子产品的插槽、按键、引线框架及端子等。

表1 C5210-EH材料特性和力学性能

在正交实验中,冲裁间隙和压料力的大小可以通过调整矽钢垫片的厚度来实现,故将冲裁间隙、冲裁速度、模具磨损和压料力4个影响因素,分别用垫片1厚度、冲压速度、冲压次数和垫片2厚度来表示,如表2所示,取4个影响因素的3组水平变化因子展开正交实验设计。

表2 实验因素及水平表

注:未加垫片1时,冲裁间隙C1、C2为0.007 mm。

表2实验中有4个影响因素,每个影响因素有3个水平变化因子,采用L9(34)的4因素3水平正交试验来展开实验,根据正交法则,建立如表3所示的正交实验模型。

表3 正交实验表

在实际生成过程中,端子件最终的偏摆量是由冲裁过程中的端子件生成的偏摆和弯曲过程中端子件生成的偏摆累积叠加而成,直接评估比较复杂。本文作如下处理,如图5所示,通过直接测量d值,来评估冲裁过程中端子件的偏摆值;通过测量端子件两侧断面光亮带长度差间接评估弯曲成形中的端子件偏摆。λ1与λ2的差值Δλ,差值越大,偏摆越大。在测量断面差值Δλ时,取图5中的a,b,c三处测6点值,求出相应位置的差值Δλ再平均。

图5 端子件偏摆测量示意图

2.2 实验结果分析

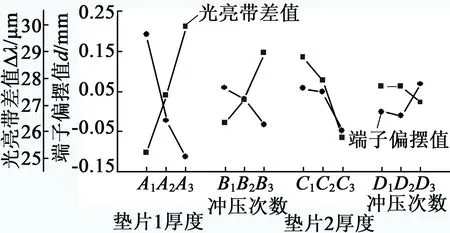

表3列出了各因子影响下的d和Δλ值,并根据d和Δλ值求得了最终的极差值R和r(如表4),极差值越大,说明该因子的影响系数越高,绘制出图6所示的因子影响曲线图。

表4 实验结果

图6 各因素水平对考核指标的影响

由图6可以看出,随着垫片1厚度的增大,也即冲裁间隙增大,端子件偏摆方向发生变化,证实了在合理冲压工艺参数下,冲裁间隙的变化使端子件断面的受力情况发生变化,从而导致端子件出现了反向偏移;随着垫片2厚度的增加,也即压料力增大,端子件偏摆方向发生变化,证实了在合理冲压工艺参数下,随着压料力的增大,凸模对端子板料的侧向拉应力的影响逐渐减小,从而导致端子件出现了反向偏移;随着冲压速度的增加,端子件偏摆方向发生变化,证实了在高速冲裁时,端子件板料易出现裂纹,凸模对端子件板料的拉应力也减小,从而导致端子件偏移方向的变化;随着垫片1厚度和冲压次数的增大,端子件两侧光亮带差值在增加,证实了随着冲裁间隙和模具磨损程度增大,端子件板料成形质量在变差。

同时,根据表3和表4中极差R值和极差r值,可以推断各因子对指标的影响程度是:冲裁间隙>压料力>模具磨损>冲裁速度,为后序端子件的偏摆优化提供指导。

3 端子件偏摆控制方式研究

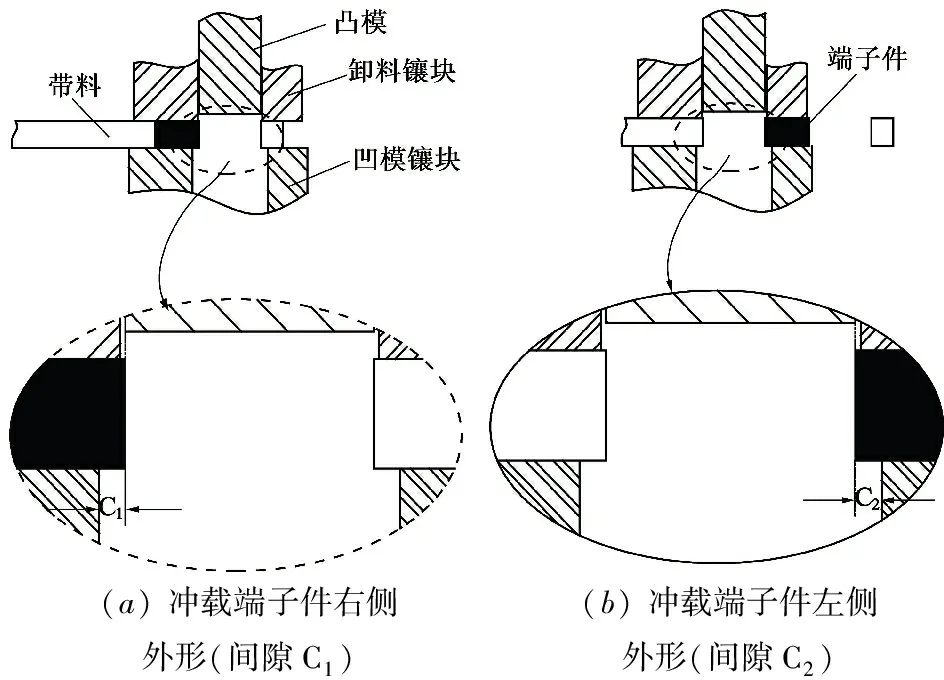

基于以上正交实验分析结果,冲裁间隙是影响端子件偏摆的最重要影响因素,可在模具结构设计时,通过优先优化端子件两侧冲裁间隙来减小端子件偏摆量,提升端子件的成形质量。图7是通过调整冲裁间隙控制偏摆的模具结构示意图,为方便冲裁间隙的调整,凹模设计成镶块形式,其原理是通过调整凹模镶块的位置来控制端子件两侧冲裁间隙。在冲裁过程中,若端子件向右侧偏摆值较大,则调整端子件右侧冲裁间隙C1,使其小于端子件左侧外形冲裁间隙C2,反之亦然。

(a)冲载端子件右侧外形(间隙C1)(b)冲载端子件左侧外形(间隙C2)

图7 端子带料冲裁间隙示意图

4 实验论证

如图6所示,本例选择A2C2B2D1作为优化冲裁过程中端子件偏摆的最优组合,选择A1C3B1D3作为优化弯曲过程中端子件偏摆的最优组合,结合冲压成形生成实际,在实验论证时,做以下权衡。

(1)实际生产过程中,在允许的偏摆范围内,模具的使用寿命越长越好,故本例的实验论证是在特定的冲压次数前提下进行的。

(2)实际生产过程中,端子件偏摆控制的通用做法是尽量减小冲裁工序产生的偏摆量以减小后续弯曲工序产生的累积偏摆量,故优先选择A2C2D1参数组合。

(3)由正交分析结果可知冲裁速度对偏摆的影响程度较小,同时考虑到级进模具冲裁时的生产效率,本例选择D2以适当提高冲裁速度,故采用A2C2D2参数组合开展实验论证。

实验结果如表5所示,可以看出,端子件偏摆量d值在0.02mm以内的模具使用寿命达10万冲次,优化后的端子件偏摆量得到了有效控制,为端子件成形过程中偏摆质量的控制提供了理论和实践依据。但模具磨损的加剧,会导致偏摆值及光亮带Δλ呈非线性变化,影响偏摆控制的精确度,故在端子件模具冲裁次数达到一定量时,需及时对模具进行维护保养。

表5 优化参数后实验测量结果

5 结 语

分析了常见电机I/O电器连接件端子件偏摆产生的原因,应用正交实验法归纳出在多工位级进冲裁过程中,各影响因子对偏摆的影响程度是:冲裁间隙>压料力>模具磨损>冲裁速度,在此基础上提出了通过调整左右两侧冲裁间隙的大小来控制偏摆的一种新型端子件偏摆控制方式,实验表明,端子件偏摆得到了有效控制,为电机、发动机等机械I/O电器端子件成形过程中偏摆工艺的控制研究提供了指导。

[1] 张达元.IC导线架桥带剪切制程之剪切参数模型与冲头磨耗分析研究[D].台北:国立台湾科技大学,2005.

[2] 陈玉芳.精密级进模多步冲裁中端子件偏摆的研究[J].机械设计与制造,2012(6):56-58.

[3] 李光华.多工位级进模高速冲压时存在的问题及其对策[J].模具工业,2000(5):20-23.

[4] 崔柏伟.电机定转子铁心双排无废料级进模设计[J].微特电机,2013,41(5):71-74.

[5] 陈炎嗣.多工位级进模设计与制造[M].北京:机械工业出版社,2006.

[6] 邱永成.多工位级进模设计[M].北京:国防工业出版社,1987.

[7] 陈旭明,肖小亭.高速冲压及模具技术[M].北京:化学工业出版社,2007.

Deflection Control Technology for I/O Terminal Components of Electrical Machine in Stamping Forming

ZHAO Wei1,LI Hong-chang1,CHEN Wei2,JIANG Bing-yun2

(1.Changzhou Institute of Mechatronic Technoligy,Changzhou 213164,China;2.Jiangsu University,Zhenjiang 212100,China)

The deflection is the most difficult problem to control in stamping forming of the electrical machine I/O terminal components. The mechanism of the deflection and manifestation were analyzed, and the main factors of deflection were summarized, such as the blanking clearance, pressing force, die wear and cutting speed, etc. The influence degree of every factor was concluded based on the orthogonal experiment. A way of adjusting the size of the two sides to control the terminal parts was put forward. It provides reference for the research on the control of the terminal components.

I/O terminal member; deflection; stamping forming; progressive die; electrical machine

2016-04-02

江苏高校品牌专业建设工程项目(TAPP)(PPZY2015B187);2015年度常州机电职业技术学院科研基金项目(yj-zxpy-01)

TM305

A

1004-7018(2016)10-0097-04

赵威(1980-),女,硕士研究生,讲师。