电动汽车用容错直驱轮毂电机的设计

2016-12-20邢晓春史涔溦

邢晓春,史涔溦

(浙江大学,浙江 310027)

电动汽车用容错直驱轮毂电机的设计

邢晓春,史涔溦

(浙江大学,浙江 310027)

设计了一种基于子电机的新型结构混合的异型直驱轮毂电机,用于驱动轮毂电动汽车。该电机的定子设计成两种不同的结构尺寸配合相应的电磁参数,共用同一个转子,在气隙圆周上构成4个子电机,控制系统可实现对各子电机的独立控制。首先根据电动汽车两种频繁工作点——低速起动和高速恒速,分别设计了额定值对应这两种工作点的电机,采用id=0和弱磁控制策略,并结合2D有限元仿真,分析了两种电机各自的稳态运行性能,绘制两种电机对应的转矩-转速与效率图。然后将两种电机组合成4个子电机,并优化调整参数,仿真分析了组合后的异型混合电机运行性能。仿真结果表明,组合后的异型混合电机在低速和高速工作区域均具有较高的运行效率,并具有良好的容错性能。

电动汽车;直驱轮毂电机;容错电机;电机设计;有限元

0 引 言

在全世界倡导节能减排的大背景下,电动汽车成为了近些年的研究热点。驱动电机是电动汽车的核心部件,其性能的优劣对电动汽车的整车性能有直接影响。研发高性能电动汽车驱动电机是目前电动汽车研究领域的重要方向之一[1-2]。

轮毂电机技术又称车轮内装电机技术,将动力、传动和制动集中在轮毂内,省去中间传递机构,节省空间,提高效率,并可实现更复杂的多轮组合驱动方式。轮毂电机驱动形式分为轮边带减速驱动和直接驱动两种。轮边带减速驱动轮毂电机采用高速内转子结构,经行星齿轮,减速增扭。直接驱动轮毂电机常采用外转子结构型式,电机直接与轮辋相连,采用低速外转子电机[3]。本文研究对象为直驱轮毂电机。

对轮毂电机电动汽车,电机长期工作在有水、油污、灰尘等的工作环境。客观上,电元件的可靠性不及机械元件,电动汽车运行过程中故障可能性较大。传统的三相电机在发生绕组故障时,电机转矩会急剧下降引起车辆剧烈振动,极大威胁整车以及车内人员的安全[2]。电机的容错是指电机系统在发生故障时仍可以保持工作性能与正常状态一样或者相当,并且,在故障情况下,电机具有故障保护和抑制功能,防止故障恶化和蔓延[4-5]。

电动汽车驱动用永磁同步电动机要满足频繁起停、频繁加减速要求,即驱动电机要在低速或爬坡时输出大转矩;同时要具有很宽的高速恒功率调速范围[6]。

参照现有四轮独驱轮毂电机车辆模型及相关文献[7-9]中实验平台数据,选择车辆仿真参数。用MATLAB/Simulink搭建起动仿真模型和HWFET循环工况工作模型。分别确定对应频繁起停的工作区中心点1,(n,T)=(300 r/min,700 N·m);对应高速恒速运行的工作区中心点2,(n,T)=(700 r/min,350 N·m)。

本文针对电动汽车运行工况设计外转子容错永磁同步电机,将每一个轮毂电机设计为多个子电机配合工作[10]。同时,电机设计需要满足整个运行范围总体效率最高。文后设计了异型混合电机,可以满足整个运行工况高效率运行。

1 电动汽车用容错直驱轮毂电机的设计

为提高电机工作可靠性、提高电机工作区的整体运行效率,可以将电机设计为多子电机结构。本文选用子电机数量为4,两两配合。

1.1 设计指标

相数为3,4个子电机,额定直流电压Udc=500 V。nN1=300 r/min,Tem1=700 N·m;nN2=700 r/min,Tem2=350 N·m。ηN=95%。

1.2 磁路设计

永磁体选择需要考虑的各项性能参数有:最大磁能积(BH)max,剩余磁场强度Br和矫顽力Hc,热稳定性等[11]。对本文适用高可靠性的永磁容错电机,选择时需考虑永磁体抗退磁能力和功率密度,需要Hc,(BH)max较大。因直驱轮毂电机选用外转子结构,转子直接连接金属轮辋,永磁体散热较好,工作温度要求不高,本文电机设计选用NdFeB材料。外转子永磁同步电机永磁体采用表贴式。

1.3 电机尺寸选择

首先,轮毂电机尺寸小于电动汽车轮辋尺寸。

永磁同步电机与一般电动机一样,其主要尺寸受功率、转速和电磁负荷的影响。

(1)[12]

式中:Da为电枢直径;La为电枢铁心长度;P′为计算功率;αi为极弧系数,0.6~0.8,取0.72;kφ为波形系数,kφ≈1.11;kw为绕组系数,取决于极槽比和斜槽角度;A为线负荷;Bδ为气隙磁通密度,取值0.8Br;nH为电动机额定转速。

设计极槽数时需满足三相、4个子电机,则极数需要是8的倍数,槽数需要是12的倍数。不同极槽配合对应的各次谐波绕组系数如表1所示。

极数和槽数的最小公倍数决定电机的齿槽转矩,在表1中,60/64一组最小公倍数最大,基波绕组系数最大,故本电机选择极槽比64/60,kw= 0.951。

表1 不同极槽配合对应绕组系数

代入公式,设计额定点分别对应设计指标中两个工作点的电机。两电机同为电动汽车轮毂电机所用,且两电机对应的子电机在后文需要配合使用,故外转子、气隙及磁极尺寸等相同。两电机设计参数如表2所示。

表2 两电机设计参数表

1.4 子电机设计及仿真

将电机分瓣设计成4个子电机,子电机额定电流总和等于原电机额定电流,永磁磁链与原电机相同,极对数与原电机相同,子电机电阻与原电机电阻相同,子电机相电感与原电机电感成倍数关系,比例等于分瓣数量。

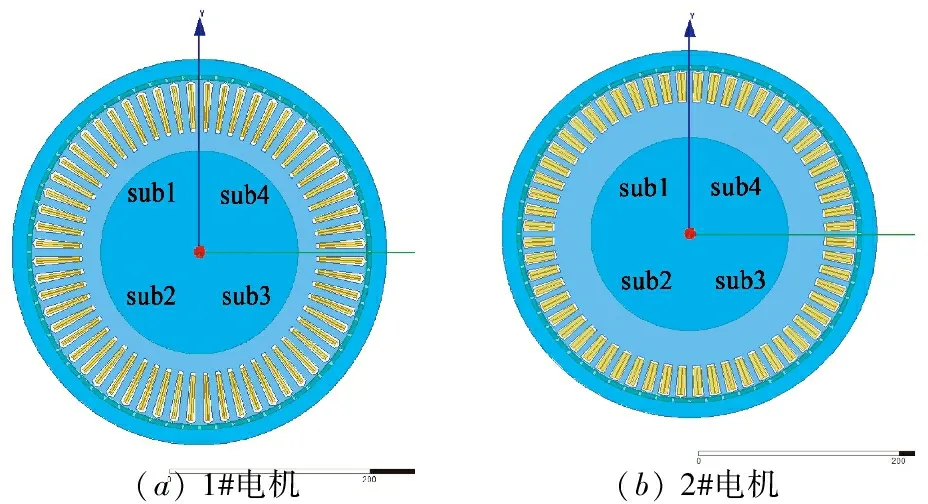

将两个电机绕组分别重新分相,分别分成相同的4个子电机。电机总槽数为60,分成4份,每90°机械角度对应的15个电机槽构成一个子电机的定子部分。各子电机单独控制。如图1所示。

设计多电机结构的主要目的是提高可靠性同时提高整体工作效率。接下来,需要对分子电机后不同转速和转矩组合下运行效率进行仿真。永磁同步电动机的控制方法有id=0控制、最大转矩/电流控制、弱磁控制等[13]。永磁体表贴式电机属于隐极电机,id=0控制方法与最大转矩/电流控制方法等价。

(a)1#电机(b)2#电机

图1 电机仿真模型

由于子电机相电感与原电机电感成倍数关系,子电机相电感较大,在高速大转矩运行工况,在反电势过高时,改用弱磁控制。

电机分瓣后,电感、电阻比率变化,电机效率下降,相同电流可以达到的最高转矩减小,极槽最小公倍数减小,转矩纹波变大。为减小这些影响需要重新调整绕组导体数,并加入斜槽。利用Maxwell参数优化功能[14],经多次仿真调试,1#电机的每槽导体数改为50,2#电机每槽导体数不变,电机斜槽角变为-0.5°。

对同种控制方式,同一工作点,电磁功率一定,铁心损耗基本不变,各子电机工作电流相同时效率最高。而若想进一步使整体工作效率高,可以给定不同子电机不同的控制方法,例如部分弱磁控制,部分id=0控制,并计算相应效率最高的电流。

调节初始位置使电机A相轴线与q轴重合。通过线性调节电机转速和电枢电流,可以实现对电机不同工作点的仿真。

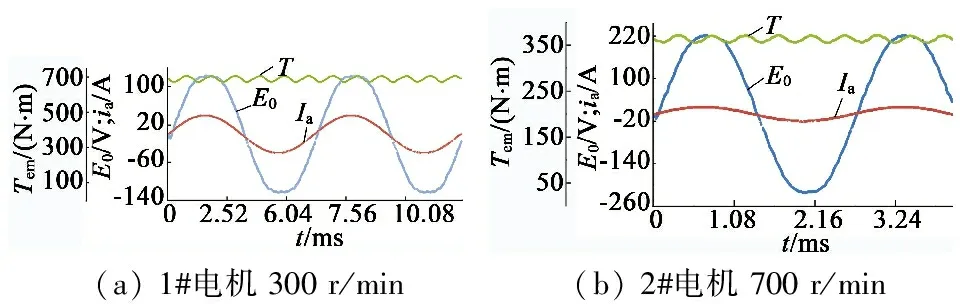

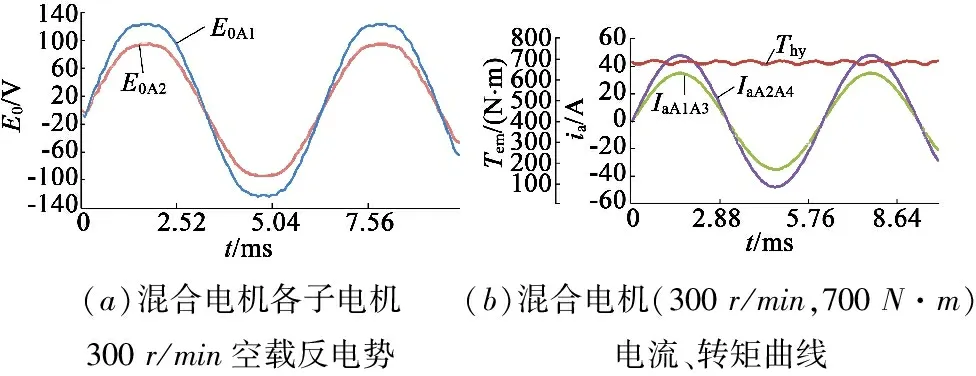

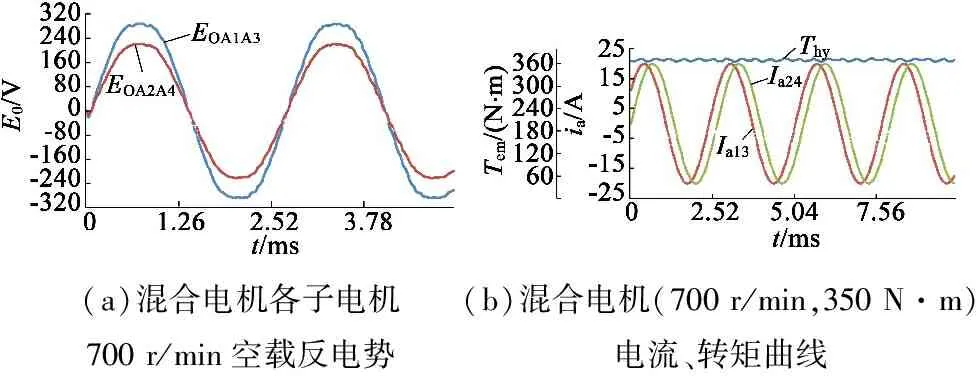

首先,对两电机分瓣后空载和额定工况下运行参数进行仿真。采用id=0控制,直接给定正弦电流,每个子电机电流相同,均等于额定电流。仿真结果如表3所示。1#电机转速在300 r/min和2#电机转速在700 r/min时,空载反电势曲线、额定电流下负载转矩曲线如图2所示。

表3 两电机分瓣后额定工作点运行参数

(a)1#电机300r/min(b)2#电机700r/min

图2 空载反电势、电枢电流、负载转矩曲线图

在对电机两个高频工作点进行仿真后,分别对1#电机、2#电机不同负载运行状态进行仿真,输出负载反电势、气隙磁密波形及负载电流、电磁转矩波形,方法同上。

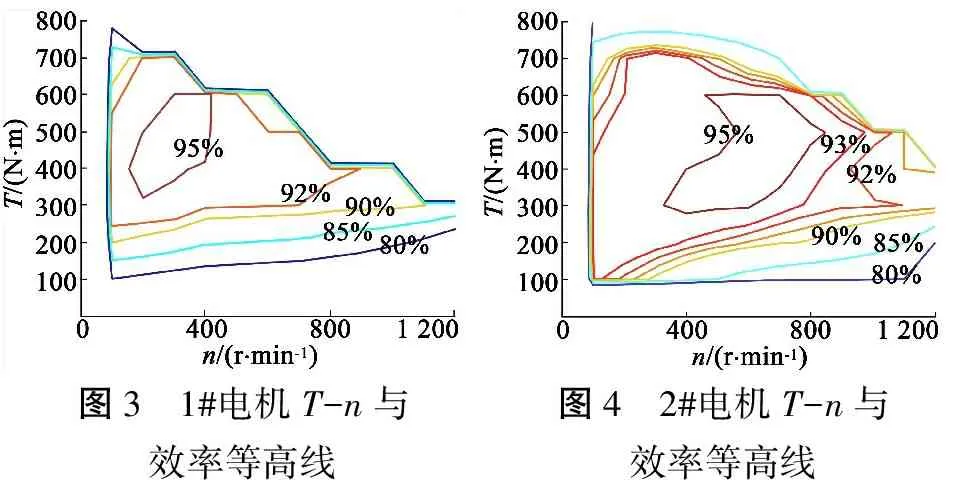

在仿真不同状态并比较数据的基础上,可以仿真两种分瓣电机的转矩-转速与效率曲线[15]。给定电机转速0~1 200 r/min,并分别在给定转速条件下,采用id=0控制,给定不同电枢电流,感应电势不能超过极限电压值。当电机转速较高时,反电势超出极限电压值,调节出现饱和,需采用弱磁控制,调节永磁磁链与电枢磁链夹角,以提高电磁转矩。计算不同转矩、转速状态下电磁功率,并测得不同转矩、转速状态下的线损、铁心损耗、感应电势,求出不同状态下效率值,描点,绘制等高线。分别如图3、图4所示。

在图3中可以看到,1#电机最佳工作点是(300 r/min, 450 N·m),不是(300 r/min,700 N·m),这与调整绕组等参数导致电机分瓣后电机参数与原电机参数不成比例有关。而且,在低速区,随着转矩增大,电磁饱和现象明显,导致与计算结果与仿真结果有偏离。在图中还可以看出,1#电机调速范围较窄。转速很低时,最大电磁转矩约可达到800 N·m。随着转速增加,采用id=0控制时,可达到的最大转矩下降明显。在电机转速超过500 r/min时,采用id=0控制,转矩调节范围很窄,需要配合弱磁控制。在转速超过700 r/min时,只能采用弱磁控制。即转速在700~1 200 r/min,只能采用弱磁控制,通过优化调节永磁磁链与电枢磁链夹角获得正弦电枢电流。

图4为2#电机转矩-转速与效率曲线。电机最佳工作点是(600 r/min,400 N·m),最佳工作点偏离原因同上。(700 r/min, 350 N·m)也在高效率工作范围内。从图中可以看出,2#电机调速范围宽广。转速在0~600 r/min范围内,最高转矩可以达到800 N·m,转速超过800 r/min时,欲提高转矩时,需要采用弱磁控制。

图3 1#电机T-n与效率等高线图4 2#电机T-n与效率等高线

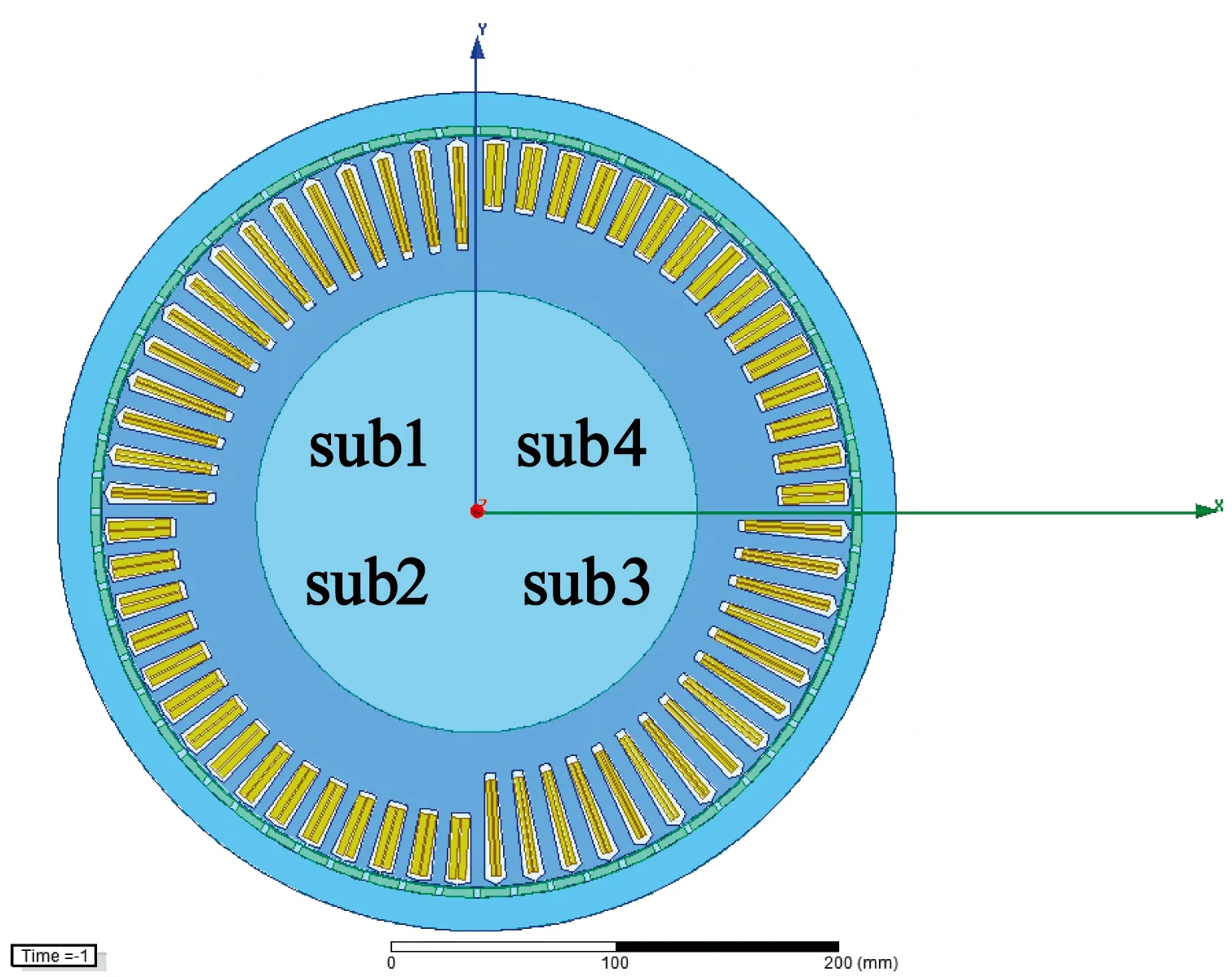

汽车行驶的特点是频繁地启动、加减速、停车等。在低速或爬坡时需要高转矩,在高速行驶时需要低转矩。电动机的转速范围应能满足汽车从零到最大行驶速度的要求。两个电机效率曲线不同,1#电机低速大转矩区域效率较高,2#电机在高速区效率较高,可以吸收两种子电机优势,让它们配合使用。如图5所示,设计异型混合电机。

图5 异型混合电机模型

4个子电机由两种子电机组成。两种子电机分别与1#电机、2#电机子电机相同。定义90°~180°和270°~360°对应子电机为1,3子电机,与1#电机子电机相同;另外两个子电机同2#电机子电机,分别为2,4子电机。每个子电机的定子部分为90°机械角度对应的绕组,转子部分为整个电机转子。两种子电机永磁磁链不同、电枢电阻不同,为减小转矩脉动、提高电机效率,应在负载条件下不同子电机输出最优电流组合。

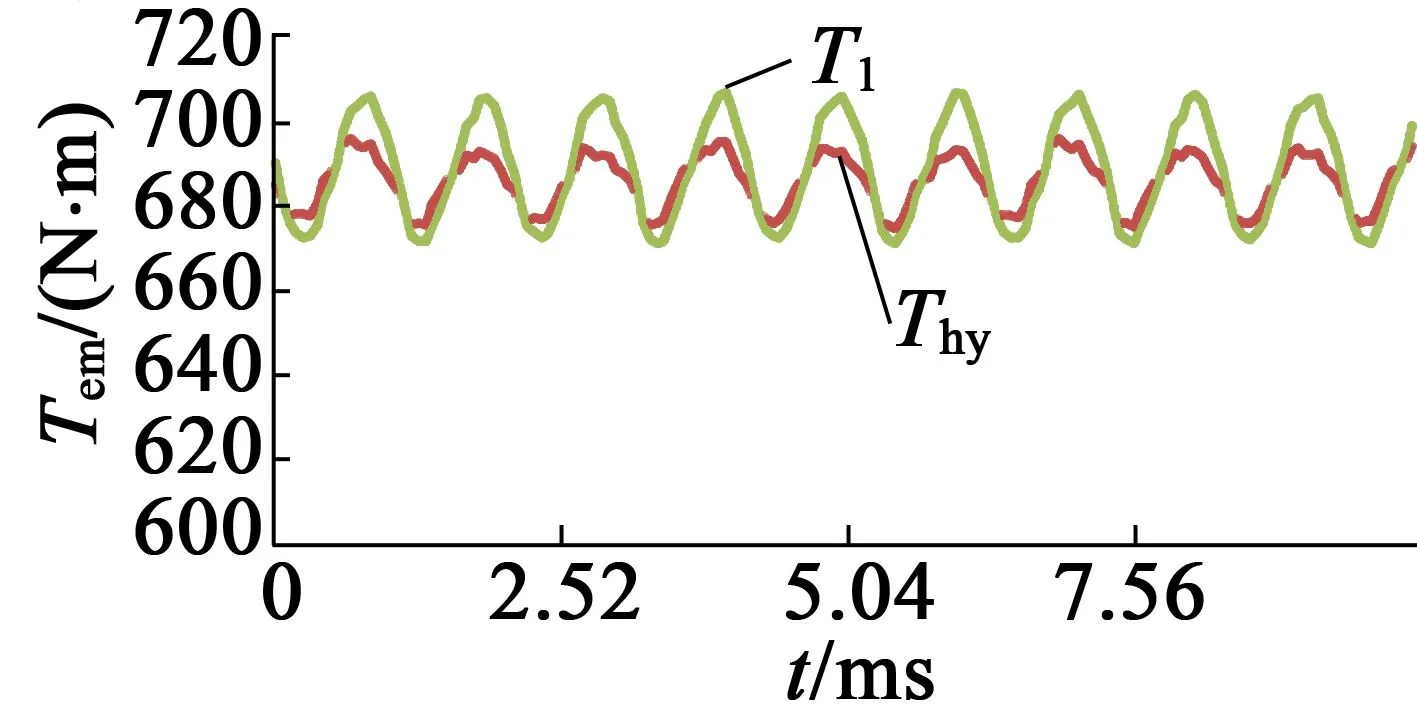

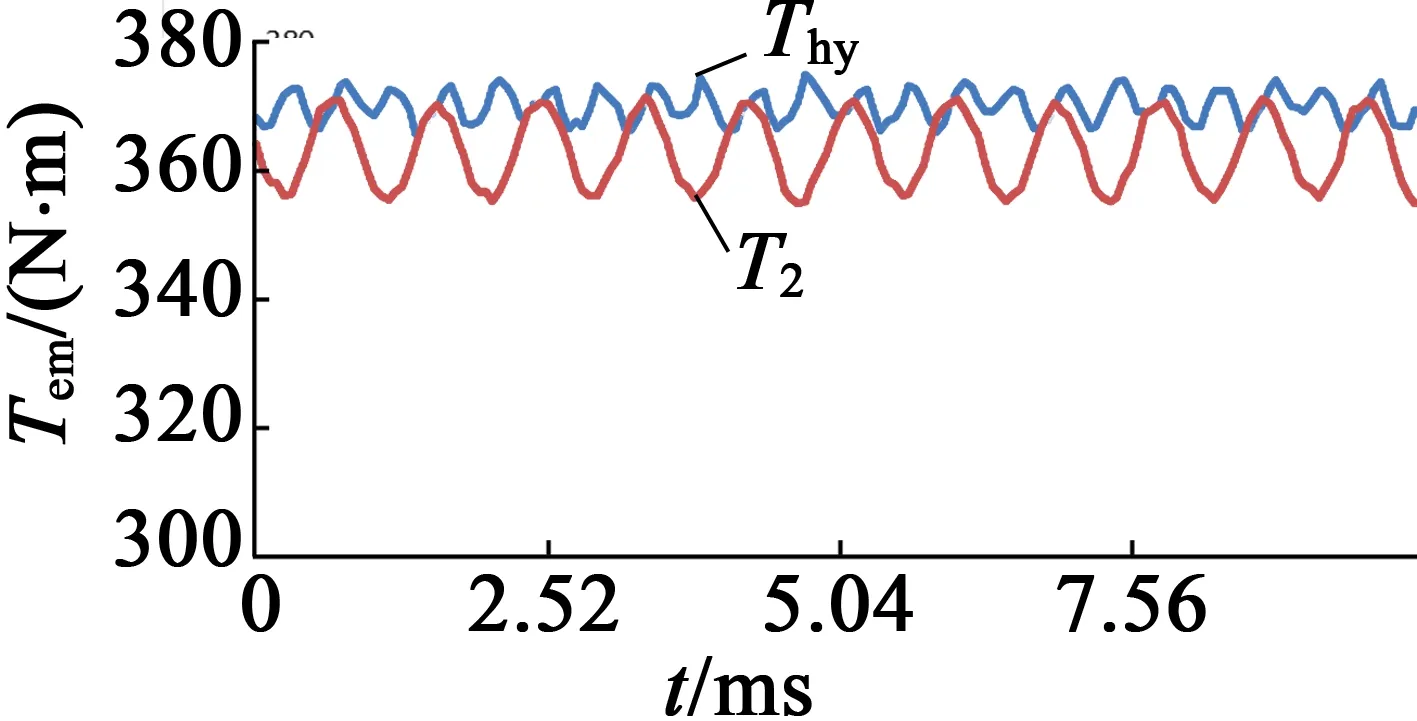

取轮毂电机两个高频工作点做混合电机运行仿真。欲实现电机转矩和转速要求,可以通过不同子电机多种电流组合实现。对混合电机实现两个高频工作点仿真,参数曲线如图6、图7所示。

从图6、图7中可以看出,1,3子电机空载反电势高于2,4子电机。对1,3子电机,当转速高于700r/min时,空载反电势相幅值已接近300V,仅通过id=0控制不能实现宽范围调速,改用弱磁调速。

(a)混合电机各子电机300r/min空载反电势(b)混合电机(300r/min,700N·m)电流、转矩曲线

(c)混合电机与1#电机转矩比较

(a)混合电机各子电机700r/min空载反电势(b)混合电机(700r/min,350N·m)电流、转矩曲线

(c)混合电机与2#电机转矩比较

通过混合电机与1#电机和2#电机分别比较可知,在同样的低速大转矩状态下,混合电机可以实现比1#电机更高的运行效率(93.2%>92.3%)和更小的转矩纹波(0.92<1.72);在同样的高速大转矩运行状态下,混合电机与2#电机运行效率基本相同,均高于95%,而混合电机转矩纹波明显小于2#电机(0.59 <1.49)。因此,混合电机同时吸收了1#电机和2#电机的优势,可以做到更宽广的运行范围内效率更高,转矩纹波更小。

与1#电机相比,混合电机调节范围宽,1#电机不能很好的满足汽车高速恒速运行的要求,混合电机可以;混合电机转矩脉动小,可使车内人员乘坐更加舒适;混合电机子电机控制调节时灵活性高。

与2#电机相比,因为混合电机是由不同性能子电机组成,可以通过实现不同子电机输出电流最优组合,提高运行效率,所以混合电机驱动的电动汽车可以使汽车整个运行转速下满足高效率运行,降低能耗;混合电机转矩脉动比2#电机小;混合电机控制更加灵活。

2 结论与展望

2.1 总结

为满足电动汽车高可靠性与高运行效率的要求,本文设计了一种异型混合外转子永磁同步电机,该电机由4个两两相同的两种子电机组成。两种子电机定子结构不同,转子结构相同。定子结构尺寸及电磁参数均不同。各子电机可被单独控制。文中采用id=0和弱磁控制策略,结合2D有限元对该电机低速和高速性能进行了仿真,仿真结果表明,混合电机在低频和高频区域均可实现运行效率在93%以上,且转矩纹波较小。另外,由于该电机采用两两配对的子电机构成方式,控制系统对每子电机可进行单独控制,若某个或某些子电机故障,可用其余子电机进行一定程度的转矩补偿,具有良好的容错性能。

2.2 结论

在对可靠性、乘车舒适性和运行效率要求均较高的场合,异型混合电机驱动的电动汽车有优势。

2.3 展望

(1) 文中有限元分析结果均是2D计算,未考虑端部效应,计算电感偏小。计算得到的所有参数有一定偏差。

(2) 文中在绘制效率图时,通过直接经参数计算给定的电枢正弦电流,未考虑控制及状态变换等对效率及其他参数的影响。

(3) 文中在绘制1#电机、2#电机效率图时,未考虑控制方式配合可能带来的优化效果。理论上,可以给定不同子电机不同的控制方法,例如部分弱磁控制,部分id=0控制,经参数优化计算可计算出使效率最高的电流。

[1] CHIN Y K,SOULARD J.A permanent magnet synchronous motor for traction applications of electric vehicles[C]//IEEE International Electric Machines and Drives Conference.2003:1035-1041.

[2] 徐贵勇,唐永琪,方锡邦.基于ADVISOR的插电式混合动力汽车动力系统参数设计[J].客车技术与研究,2012(4):4-6.

[3] 褚文强,辜承林.电动车用轮毂电机研究现状与发展趋势[J].电机与控制应用,2007,34(4):1-5.

[4] 郑萍,雷雨,吴帆等. 电动汽车用六相永磁容错电机的分析和设计[J].电机与控制学报,2013,17(6):29-36.

[5] 雷雨.电动汽车用六相永磁同步容错电动机的研究[D].哈尔滨:哈尔滨工业大学,2012.

[6] 符荣,窦满峰.电动汽车驱动用内置式永磁同步电机设计与实验研究[J].西北工业大学学报,2014,32(5):737-743.

[7] 李刚.线控四轮独立驱动轮毂电机电动汽车稳定性与节能控制研究[D].长春:吉林大学,2013.

[8] HUSAIN I.Electric and Hybrid Vehicles: Design Fundamentals[M].2nd ed.CRC Press,2011.

[9] 刘炜,钟勇.基于ADVISOR四轮驱动动力模块开发与仿真[J].机电技术,2012(1): 66-69.

[10] C/O Protean Electric Limited,etc. Electric Motor with Varying Torque Efficiency Profile:WO/2012/010993[P].2012.

[11] 王秀和.永磁电机[M].2版.北京:中国电力出版社,2011.

[12] 叶金虎.现代无刷直流永磁电动机的原理和设计[M].1版.北京:科学出版社,2007.

[13] 唐任远.现代永磁电机理论与设计[M].1版.北京:机械工业出版社,1997.

[14] 赵博.Ansoft 12在工程电磁场中的应用[M].1版. 北京:中国水利水电出版社,2010.

[15] 吴世华.电动汽车用永磁同步电机设计方法及相关问题的研究[D].哈尔滨:哈尔滨工业大学,2010.

Design of a Fault-Tolerant Direct-Drive Hub Motor Used by Electric Vehicle

XING Xiao-chun,SHI Cen-wei

(Zhejiang University,Hangzhou 310027,China)

It shows a hybrid alien structure based on sub motors of in-wheel motor on application of electrical vehicle. The stator of motor is made up of two parts with different structure size and electromagnetic parameters. The two share a rotor stator part. Each of the stator part is made up of two identical parts. Therefore, there are four motors with two same different from the other same two in the air gap. Control system can realize independent control of each motor. According to the two frequency working points of electric car - starting at low speed and high speed constant speed, the paper designs two motors with rating respectively corresponding to the two kinds of working point. Usingid=0 and weak magnetic control, and analyzing the two motor steady state performance of their respective combined with 2 d finite element simulation, two motor correspondingT-nand efficiency curves are drawn. Then the combination of two kinds of motors, optimization of adjusting parameters, and the simulation analysis of the combination of different hybrid motor running performance are made. The simulation results show that after the combination of different hybrid motor at low speed and high speed work area needs of higher operation efficiency, and a good fault tolerant performance can be met.

electric vehicle; direct-drive in-wheel motor; fault-tolerant motor; motor design; FEM

2015-09-14

TM351;TM341

A

1004-7018(2016)10-0022-04

邢晓春(1991-),女,硕士研究生,主要从事电动汽车电机设计。