自愈合效应对光内送粉激光变斑熔覆成形薄壁件的影响

2016-12-20吴继琸朱刚贤陆斌石拓傅戈雁

吴继琸,朱刚贤,陆斌,石拓,傅戈雁

(1.苏州大学机电工程学院,215021,江苏苏州;2.西安交通大学机械工程学院,710049,西安)

自愈合效应对光内送粉激光变斑熔覆成形薄壁件的影响

吴继琸1,朱刚贤1,陆斌1,石拓2,傅戈雁1

(1.苏州大学机电工程学院,215021,江苏苏州;2.西安交通大学机械工程学院,710049,西安)

为提高激光熔覆成形不等宽构件的成形效率及成形精度,设计了相应的实验:基于光内送粉方式,在单道工艺中采用实时变激光光斑方法,一次扫描而非多道搭接直接熔覆出不等宽熔覆层,逐层堆积制造薄壁零件。分析了变斑过程中激光离焦量连续变化及“拼接”后分段连续变化对薄壁件成形质量的影响规律,结果表明:激光离焦量在-3~-5 mm段时薄壁墙顶部平整,表面成形质量良好,熔覆层顶端形貌存在“自愈合”效应,而激光离焦量在0~-2 mm段时薄壁墙顶部不平整,成形质量很差;在负离焦范围内,随激光离焦量增大,熔覆层高度先增加后降低,在-2.5 mm处取得最大值;在正离焦范围内,熔覆层高度随激光离焦量增大也是先增加后降低,在2.5 mm处取得最大值。为实现变斑过程中熔覆层尺寸的连续变化,且充分利用自愈合效应,提出了激光离焦量区间的拼接方法,获得了变斑过程中的自愈合区间,在此区间内逐层堆积出了熔覆层宽度从1到3 mm连续变化的薄壁件。此项研究可望为光内送粉激光熔覆成形薄壁变壁厚类零件提供新的方法和工艺。

激光熔覆成形;光内送粉;变光斑;自愈合

大型变壁厚薄壁零件广泛应用于航空、航天等国防尖端技术及某些高技术领域中,但由于这类零件多工艺、多工序的制造特点,壁厚愈发变薄及结构设计的日益复杂,使得其制造技术面临很大的挑战[1-3]。激光熔覆成形技术作为最具代表性的一种增材制造技术,能直接制造出全致密且力学性能优异的金属零件,在航空航天、汽车船舶及武器装备等领域具有广阔的应用前景[4-5]。目前,利用激光熔覆成形技术制造变壁厚薄壁零件,大都采用多道搭接方式进行,而多道搭接存在两方面的缺陷:一方面,由于在搭接过程中搭接率的大小直接影响成形表面的宏观平整度,如果选择不合理将直接导致成形表面出现宏观倾斜角度,一旦这种情况发生,成形表面的尺寸精度将很难保证,严重时甚至会导致成形无法进行;另一方面,利用搭接工艺制造变壁厚薄壁零件的成形效率较低[6-7]。

为解决激光熔覆成形不等宽构件的成形效率及成形精度问题,本文在单道工艺中采用实时变激光光斑方法,一次扫描而非多道搭接直接熔覆出不等宽熔覆层,逐层堆积制造薄壁零件。此外,本课题组开发的“光内送粉”方式相对“光外送粉”能够实现真正意义上的光粉同轴耦合,粉末利用率能达到68%以上[8]。为了实现在高质量加工及成形过程中改变熔覆层轨迹宽度,德国莱斯机械制造公司联合德国弗劳恩霍夫激光技术研究所,基于“光外送粉”方式合作开发出了变焦激光熔覆头,以进行激光变斑成形,但该公司主要致力于产品装备的研发,对变斑熔覆工艺研究则少有报道[9]。“光内送粉”方式激光直接成形主要针对壁厚均匀的薄壁零件的成形,而对于壁厚不均匀薄壁零件的成形,目前研究较少。为此,本文基于“光内送粉”方式,对激光变斑直接成形变壁厚薄壁零件的成形质量进行研究,以期能为激光熔覆成形制造变壁厚薄壁零件提供新的方法及工艺指导。

“自愈合”效应是激光直接成形薄壁件时存在的一种现象:在堆积过程中,由于熔池受热还没有达到热平衡,或者是工艺参数设定值存在波动,会出现熔覆层生长高度不一致现象,即成形表面出现凸凹不平,但随堆积层数增加,成形表面的不平整会逐渐消失,最终得到平整的表面,此种现象称之为自愈合效应[7,10]。

产生自愈合效应的原因,实际上就是由于每层提升量与实际熔覆层生长高度不一致。实际的熔覆层生长高度其实是单层熔覆高度,而激光离焦和粉末离焦又是决定单层熔覆高度的直接因素。皮刚等的研究表明,“光外送粉”方式下粉末离焦主要影响单层熔覆高度,在粉末负离焦下存在自愈合效应,并且获得了表面平整的薄壁零件[11]。

要使自愈合效应出现,关键是精确找出自愈合区间,只有当激光或粉末离焦量在这个范围内时,才存在自愈合效应。所以,本文通过实验研究了激光离焦量与单层熔覆层高度之间的关系,找出了存在自愈合效应的区间,从而解决了“光内送粉”激光变斑成形零件表面的凸凹不平问题,提高了成形精度。

1 实验材料及方法

实验用金属粉末为Fe313,粉末粒度为45~74 μm,其化学成分质量分数为:C 0.1%,Si 2.5%~3.5%,Cr 13%~17%,B 0.5%~1.5%,余量为Fe。基材为304不锈钢,其化学成分质量分数为:C 0.08%,Si 0.96%,Mn 1.85%,P 0.029%,S 0.027%,Cr 17.31%,Ni 8.01%,余量为Fe。其几何尺寸为150 mm×150 mm×10 mm。实验装置由功率为2 kW的光纤激光器、6轴KUKA机器人、可倾式旋转工作台、光内重力送粉喷嘴、送粉器及辅助装置组成,见图1。通过光内同轴送粉喷嘴使激光光源变为环形光,具体原理如图2所示。

图1 实验系统图

(a)原理图

(b)粉末汇聚图图2 光内同轴送粉示意图

首先,依据前期的单道实验,在重力送粉方式下优化的工艺参数为:激光功率P=600 W,送粉量Mp=8 g/min,扫描速度V=14 mm/s,激光离焦量Z=-1 mm。此时获得的单层熔覆层宽度w=1.36 mm,高度h=0.48 mm。

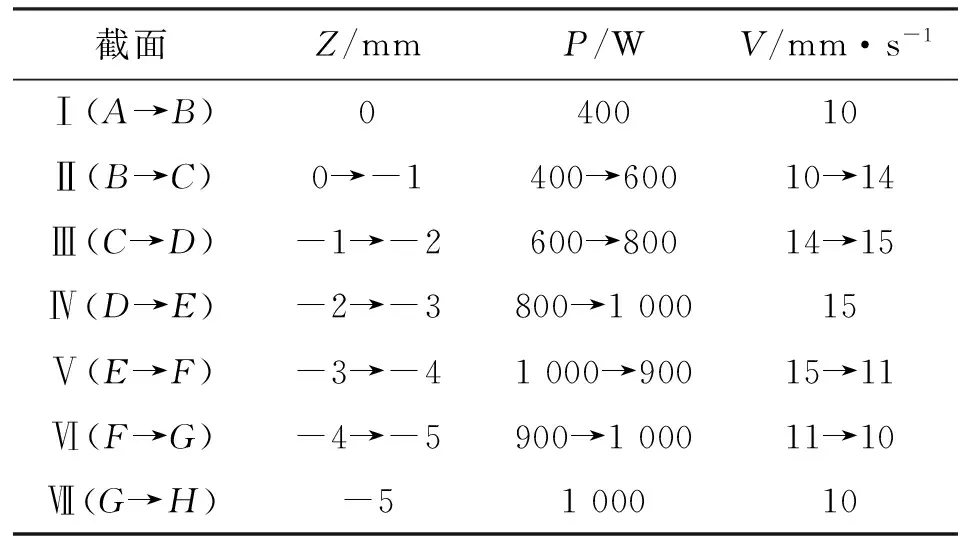

其次,按照熔覆层高度h=0.48 mm作为变斑过程中熔覆层高度的优化评价指标。在重力送粉方式下保持送粉量Mp=8 g/min不变,实验发现在变化激光离焦量的过程中,通过实时调整激光功率及扫描速度能够获得高度增长均匀、宽度逐渐变化的熔覆层。实验获得的各工艺参数之间的关系及相应的熔覆层尺寸见表1。

最后,设计单道熔覆层尺寸:宽度由1 mm逐渐变化到3 mm,高度为0.48 mm,长度为80 mm,如图3所示。将设计的熔覆层分为7段,具体各段对应的工艺参数如表2所示。每段细分为10小段,每一小段确定一个功率及扫描速度,采用离散阶梯段拼接逼近连续变化。

表1 不同工艺参数下对应熔覆层截面尺寸

图3 设计的不等宽单道熔覆层尺寸图

表2 不同区域对应的工艺参数

2 实验结果与分析

2.1 单道变斑熔覆成形

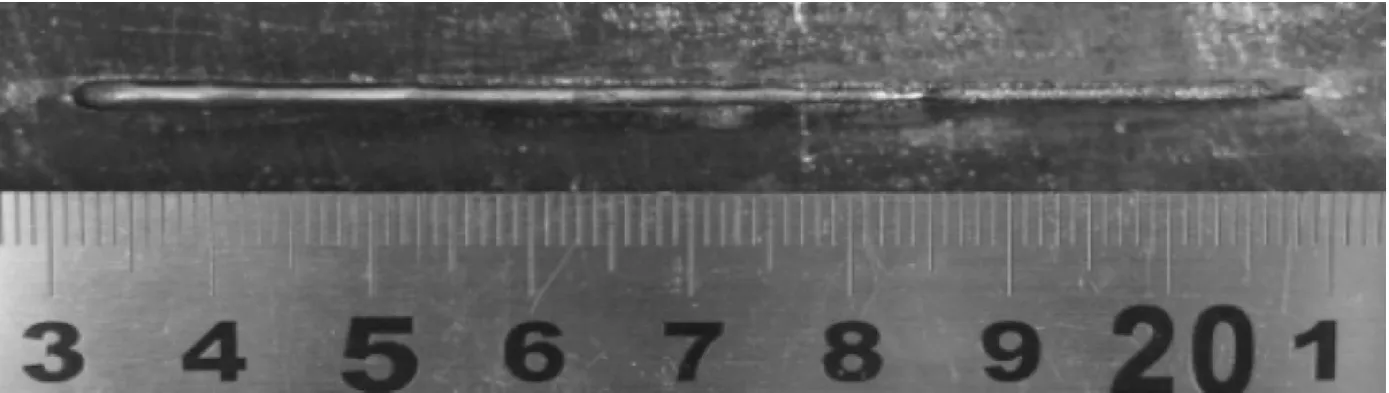

依据文献[12]中的提升量模型,设定不同离焦量下的提升量ΔZ=(2/3)h(其中h为单层熔覆高度)。在表2中的工艺参数下,进行逐层堆积成形,总堆积层数为25层,总高度H=8.5 mm,成形的薄壁墙样件如图4所示。

(a)主视图

(b)俯视图图4 薄壁墙成形件

由图4可见,在激光离焦量为-3~-5 mm(Ⅴ~Ⅶ段)范围内,薄壁墙顶部平整,表面成形质量良好,而在离焦量为0~-2 mm(Ⅰ~Ⅲ段)范围内,薄壁墙顶部凹凸不平,成形质量很差。

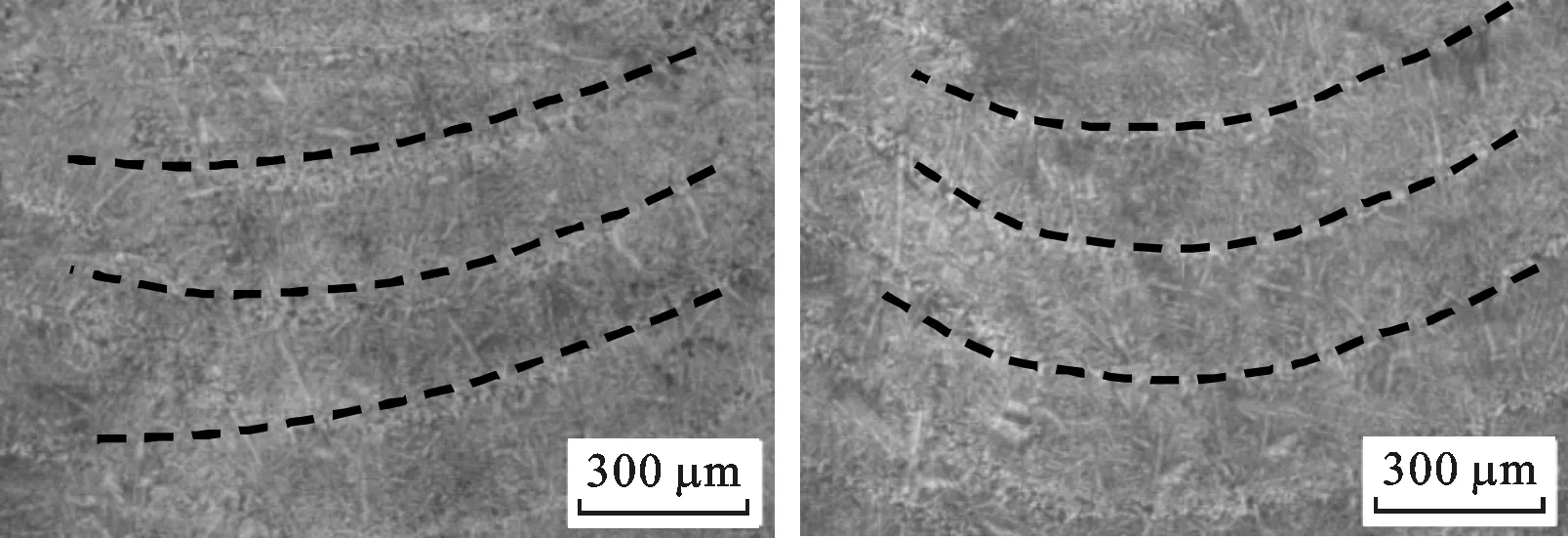

为更好地说明自愈合效应,分别取激光离焦量为-4和-1 mm的堆积样件,观察第10和第20层处截面的金相形貌,如图5和图6所示。

(a)Z=-4 mm (b)Z=-1 mm图5 不同离焦量下第10熔覆层处截面的金相形貌

(a)Z=-4 mm (b)Z=-1 mm图6 不同离焦量下第20熔覆层处截面的金相形貌

由图5及图6可以看出:当激光离焦量为-4 mm时,随堆积层数增加,熔覆层截面的结合线逐渐趋于平整;当离焦量为-1 mm时,随堆积层数增加,熔覆层间的结合线起伏明显,无平整趋势。

造成图4所示熔覆层顶端不平整的原因,可能是在整个变斑过程中激光离焦量的选择不合理。激光离焦量在-3~-5 mm范围时具有自愈合效应,而在0~-2 mm范围时可能没有自愈合效应。为了验证这一猜测结果,找出自愈合区间,设计了不同激光离焦量下的单层熔覆成形实验,具体工艺参数为:Z=-5~3.5 mm;P=600 W;V=15 mm/s;Mp=8 g/min;载气流量R=3 L/min。实验结果如图7所示。

图7 单层熔覆高度随激光离焦量的变化曲线

由图7可以看出:在负离焦范围内,随激光离焦量增大,熔覆层高度先增加后降低,在Z=-2.5 mm处取得最大值;在正离焦范围内,随激光离焦量增大,熔覆层高度先增加后降低,在Z=2.5 mm处取得最大值。

根据光的传播原理及简单的几何关系,可计算出不同离焦量所对应的激光光斑外径。计算公式为

(1)

式中:d0为光斑焦点处直径(常量);D为聚焦前光斑直径(常量);f1为抛物镜聚焦焦距;Z为激光离焦量。具体计算结果见表3。

表3 不同离焦量对应的激光光斑外径

由粉末汇聚图(见图2b)可以看出,粉末聚焦状态良好,汇聚直径约为2 mm。当激光处于焦点附近熔覆时,激光产生的熔池较小,进入熔池的粉末量少,此时单层熔覆高度最小。随着激光离焦量不断增大,环形光斑直径也逐渐增大,所以熔池变大,进入熔池的粉末增多,单层堆积厚度随之增加。当离焦量达到±2.5 mm左右时,激光束直径约等于粉斑直径,粉末完全进入熔池,此时单层堆积厚度最大。随着激光离焦量进一步增大,光斑直径逐渐大于粉斑直径,熔池逐渐扩大,但进入熔池的粉末量已不能随之增加,故单层堆积厚度会逐渐减小,出现如图7所示的情形。

2.2 自愈合区间拼接单道变斑熔覆成形

由2.1节的分析可知,在重力送粉方式下采用光内送粉喷嘴成形的薄壁件表面存在自愈合效应,但必须满足以下条件:在初始位置成形时激光离焦量处在0.5~2.5mm和-2.5~-5mm范围内。换言之,由于当激光离焦量处于0.5~2.5mm和-2.5~-5mm范围时,激光熔覆层表面存在自愈合效应,所以也可将此范围称为自愈合区间。为实现光斑连续变化且充分利用自愈合效应,本文提出将2段自愈合区间进行拼接。由表4可知,在离焦量为±2.5mm时光斑直径相等,故舍去离焦量为-2.5mm的点,选择-3~-5mm和0.5~2.5mm作为不等宽薄壁墙成形的激光离焦量自愈合区间。以熔覆层高度h=0.48mm作为变斑过程中熔覆层高度的优化评价指标,在保持送粉量Mp=8g/min不变的条件下,于选择的激光离焦量区间内获得的具体工艺参数及熔覆层参数见表4。

设定不同离焦量下的提升量Z=0.32mm。在表4中的工艺参数下,于变斑单道基础上逐层堆积成形,堆积层数为100层,总高度H=30mm,成形的薄壁墙样件如图8所示。由图8可以看出,薄壁墙样件成形质量较好,壁厚由1.0mm逐渐增大到3.0mm,符合预先设定的要求。

决定熔覆层截面尺寸的关键因素是进入熔池的能量和进入熔池的粉末量。进入熔池的能量可以用激光能量密度El衡量,El=P/(DV),其中P为激光功率,D为光斑直径,V为扫描速度;进入熔池的粉末量可以用粉末浓度Ep衡量,Ep=Mp/(wV),其中Mp为送粉速度,w为熔池宽度,用单层熔道宽度近似替代,V为扫描速度。

表4 不同离焦量对应的熔覆层截面尺寸

(a)主视图

(b)俯视图图8 自愈合区间拼接后成形的不等厚薄壁墙样件

根据表4提供的工艺参数,可计算出7个不同离焦量段对应的激光能量密度及粉末浓度,见表5。

表5 不同参数对应的激光能量密度及粉末浓度

从表5可以看出,7个截面的激光能量密度稳定在31J/mm2附近,除了在激光焦点附近外,粉末浓度稳定在0.36g/mm2左右,所以在变斑过程中,能够使得进入熔池的激光能量密度及粉末浓度几乎保持不变,达到了熔覆出高度一致、宽度逐渐变化的熔覆层的目的,最终成形出质量良好的不等宽薄壁墙。

3 结 论

本文基于光内送粉方式,采用激光变斑方法一次扫描而非多道搭接直接成形不等宽熔覆层,逐层堆积制造薄壁零件。研究了激光变斑过程中激光离焦量连续变化及拼接后分段连续变化对薄壁件成形质量的影响规律,获得如下结论:

(1)在激光变斑过程中,通过实时调整激光功率及扫描速度能够获得高度增长均匀、宽度逐渐变化的熔覆层;

(2)在一定的激光离焦范围内,熔覆层形貌存在自愈合效应,获得了-2.5~-5mm和0.5~2.5mm的自愈合区间,在自愈合区间内熔覆成形可获得顶部平整的薄壁零件。

(3)采用自愈合区间的拼接方法,实现了变斑过程中熔覆层尺寸的连续变化,逐层堆积出了熔覆层宽度从1mm到3mm连续变化的薄壁件。

本文的研究可望为光内送粉激光熔覆成形变壁厚薄壁零件提供新的方法及工艺指导。

[1] 蔡志刚, 宋国峰, 林立芳, 等. 大型薄壁变壁厚零件模型的建立 [J]. 机械设计与制造, 2008(5): 49-50. CAI Zhigang, SONG Guofeng, LIN Lifang, et al. Foundation of thickness model of large and gradual-change thin-wall part [J]. Machinery Design & Manufacture, 2008(5): 49-50.

[2] 王续跃, 王彦飞, 江豪, 等. 圆形倾斜薄壁件的激光熔覆成形 [J]. 中国激光, 2014, 41(1): 0103006. WANG Xuyue, WANG Yanfei, JIANG Hao, et al. Laser cladding forming of round thin-walled parts with slope angle [J]. Chinese Journal of Lasers, 2014, 41(1): 0103006.

[3] 王续跃, 江豪, 徐文骥, 等. 变Z轴提升量法圆弧截面倾斜薄壁件激光熔覆成形研究 [J]. 中国激光, 2011, 38(10): 1003007. WANG Xuyue, JIANG Hao, XU Wenji, et al. Laser

cladding forming of arc-section inclined thin-walled parts with variableZ-increments [J]. Chinese Journal of Lasers, 2011, 38(10): 1003007.

[4] 王华明, 张述泉, 王向明. 大型钛合金结构件激光直接制造的进展与挑战 [J]. 中国激光, 2009, 36(12): 3204-3209. WANG Huaming, ZHANG Shuquan, WANG Xiangming. Progress and challenges of laser direct manufacturing of large titanium structural components [J]. Chinese Journal of Lasers, 2009, 36(12): 3204-3209.

[5] DUTTA B, SINGH V, NATU H, et al. Direct metal deposition [J]. Advanced Materials & Processes, 2009, 167(3): 29-31.

[6] PI G, ZHANG A F, ZHU G X, et al. Research on the forming process of three-dimensional metal parts fabricated by laser direct metal forming [J]. International Journal of Advanced Manufacturing Technology, 2011, 57(9/10/11/12): 841-847.

[7] 黄卫东, 林鑫, 陈静, 等. 激光立体成形: 高性能致密金属零件的快速自由成形 [M]. 西安: 西北工业大学出版社, 2007: 51-53.

[8] 石皋莲, 石世宏, 吴少华, 等. 光内送粉激光熔覆快速成形粉末利用率实验研究 [J]. 热加工工艺, 2010, 39(7): 152-161. SHI Gaolian, SHI Shihong, WU Shaohua, et al. Research on effective utilization rate of power in inside-laser coaxial powder feeding laser cladding and rapid prototyping process [J]. Hot Working Technology, 2010, 39(7): 152-161.

[9] REIS LASERTEC [EB/OL]. [2015-04-01]. http: ∥www.reislasertec.de/cn/produkte/laser-processing-optics/powder-optics/00032.

[10]PINKERTON A J, LI L. The significance of deposition point standoff variations in multiple-layer coaxial laser cladding (coaxial cladding standoff effects) [J]. International Journal of Machine Tools & Manufacture, 2004, 44(6): 573-584.

[11]皮刚, 张安峰, 朱刚贤, 等. 激光金属直接成形中形貌自稳定效应的研究 [J]. 西安交通大学学报, 2010, 44(11): 77-81. PI Gang, ZHANG Anfeng, ZHU Gangxian, et al. Morphology from stable effect in the laser direct metal forming research [J]. Journal of Xi’an Jiaotong University, 2010, 44(11): 77-81.

[12]朱刚贤. 空心涡轮叶片激光金属直接成形工艺研究 [D]. 西安: 西安交通大学, 2011: 61.

(编辑 葛赵青)

Influence of Self-Regulation-Effect on Forming Quality of Thin-Walled Parts with Variable Laser Spot Cladding

WU Jizhuo1,ZHU Gangxian1,LU Bin1,SHI Tuo2,FU Geyan1

(1. College of Mechanical and Electrical Engineering, Soochow University, Suzhou, Jiangsu 215021, China; 2. School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

To improve the forming efficiency and quality of laser cladding formed unequal width parts, some corresponding experiments were designed. A variable laser spot method was put forward to fabricate single-track cladding layers with unequal width by inside-laser powder feeding process. The influencing rules of continuously and piece-wise changed laser defocusing distances on the forming quality of thin-walled parts were analyzed during the process of changing laser spots. The experimental results showed that there was a “self-healing” effect on the cladding layer morphology with laser defocusing distance from -3 mm to -5 mm and the surface forming quality of cladding layers was good, and that the forming quality was poor with the laser defocusing distance from 0 mm to -2 mm. The height of cladding layer firstly increased then decreased with the growth of laser defocusing distance in negative laser defocusing range, and there was a maximum value at -2.5 mm. Within the range of positive laser defocusing, the cladding layer height had the same changing trend as in negative laser defocusing range with the laser defocusing distance, and also had a peak value at 2.5 mm. To obtain continuous sizes of the cladding layers, a splicing method of “self-healing interval” was put forward for variable laser defocusing distances. Hence, the thin-walled parts were fabricated layer by layer with continuously changed width from 1 mm to 3 mm. This study may provide a guidance for the fabrication of thin-walled parts with variable width by laser cladding forming using inside-laser powder.

laser cladding forming; inside-laser powder feeding; variable laser spot; self-healing

2015-06-25。 作者简介:吴继琸(1990—),男,硕士生;朱刚贤(通信作者),男,副教授。 基金项目:国家自然科学基金资助项目(51405319,61475107);江苏省自然科学基金资助项目(BK2012183);中国博士后科学基金资助项目(2012M521117,2013T60556)。

10.7652/xjtuxb201601022

TN249

A

0253-987X(2016)01-0145-06