耐盐竹柳中密度纤维板的研究

2016-12-20何爽爽王新洲邓玉和董葛平陈明及凌隽宇衡利辰

何爽爽,王新洲,邓玉和,董葛平,陈明及,2,张 建,凌隽宇,衡利辰

(1.南京林业大学 材料科学与工程学院,江苏 南京 210037;2. 东北农林科技学院,越南 谅山 008425;3. 江苏沿江地区农科所,江苏 如皋 226541)

耐盐竹柳中密度纤维板的研究

何爽爽1,王新洲1,邓玉和1,董葛平1,陈明及1,2,张 建3,凌隽宇1,衡利辰1

(1.南京林业大学 材料科学与工程学院,江苏 南京 210037;2. 东北农林科技学院,越南 谅山 008425;3. 江苏沿江地区农科所,江苏 如皋 226541)

以耐盐竹柳为原料,对其进行纤维形态分析,并分别将剥皮竹柳纤维和不剥皮竹柳纤维试制中密度纤维板,探讨胶粘剂施加量和板材密度对纤维板弹性模量(MOE)、静曲强度(MOR)、内结合强度(IB)和吸水厚度膨胀率(TS)的影响。结果表明:密度和施胶量均对其性能指标具有显著的影响,板材性能随着密度和施胶量的增加而提高;剥皮的竹柳纤维制得的纤维板性能优于未剥皮纤维制得的板材;剥皮竹柳纤维制造的纤维板在板密度为0.75 g/cm3、施胶量为12%时,其物理力学性能指标MOE、MOR、IB、TS都达到了国家标准GB/T11718-2009的要求;而未剥皮纤维制得的纤维板在施胶量为14%、板密度为0.75 g/cm3时,其性能指标达到国家相关标准的要求;树皮对纤维板的物理力学性能有明显的影响。

耐盐竹柳;纤维形态;中密度纤维板;物理力学性能

随着天然林资源的日益减少,速生林的合理利用与开发越来越受到重视。竹柳 Salix discolor为杨柳科Salicaceae柳属植物[1],乔木,生长潜力大,该种为柳树杂交品种,具有很强的速生性和适应性。竹柳是新培育出的速生材,具有比杨木更快的生长速度[2]。因此,竹柳在全国得到了大力的推广种植。竹柳的种植成本低,产量大,木材基本密度好,自然白度高,不空心,不黑心,是制造纤维板的优良树种[3],而且纤维柔软,优于杨树、桉树等其他速生树种[4]。

2007年中国人造板总产量已达到8 838.58万m3,其中纤维板2 729.84万 m3(中密度纤维板2 498.64万m3)[5],在2012年我国纤维板生产总量达5 554万m3,近几年来,我国中/高密度纤维板生产能力每年均在以10%左右的速度增加[6],纤维板的综合性能优越,被广泛应用于各种家装领域,是目前发展最为迅速的人造板产品之一,而原材料的短缺严重制约了我国中高密度纤维板的发展,竹柳作为一种人工速生材,目前在木材工业中还没得到有效的应用。应用竹柳木材制造纤维板,不仅可以拓宽生产纤维板原材料来源,开辟速生竹柳枝桠材的高效利用途径,还可以缓解我国木材供求矛盾。本研究利用剥皮与未剥皮竹柳枝桠材为原料,脲醛树脂胶为胶黏剂研制中密度纤维板,对比不同工艺参数下性能的不同,并分析剥皮与未剥皮的性能差异,为竹柳在人造板工业中的推广和应用提供理论基础和实践依据。

1 材料与方法

1.1 试验材料

试验所用竹柳取自江苏省如东县沿海滩涂。实验材料为3年半生的耐盐竹柳的枝桠材和小径材。试件按照国标GB/T1927-2009《木材物理力学试材采集方法》的规定截取3 cm厚的圆盘,从髓心向外,每一年轮分早晚材,各取一试样进行切片制作。竹柳枝桠材和小径材磨成纤维制造纤维板。

1.2 试验方法

1.2.1 耐盐竹柳纤维形态的研究

将竹柳沿年轮分别取1 a晚材、2 a早材、2 a晚材、3 a早材、3 a晚材、4 a早材共6组试样进行试验。运用图像处理系统测量纤维的长度、宽度、细胞腔内径等尺寸数据,并计算纤维的长宽比、壁腔比,研究竹柳小径材纤维形态随树龄的变化情况。

(1)纤维的解离

将竹柳试样用刀片劈成火柴杆大小,分别置于试管中,将比例为1∶1的冰醋酸与过氧化氢(30%~35%)溶液倒入试管中;待试管冷却后,以蒸馏水冲洗至不显酸性为止;注水于试管中,将试管上下振荡,竹柳细胞则被分离成浆状;将竹柳浆倒入染色皿中,用1%番红溶液染色;用毛笔和解剖针挑出少许染好色的竹柳纤维置于载玻片上,分散竹柳纤维,盖上盖玻片,即制成临时装片。

(2)纤维的测定

将临时装片置于连有计算机的光学显微镜下观察,通过连接显微镜的计算机上的测量软件,每种试样在电脑屏幕上分别随机选取显微镜目镜视野中竹柳纤维50根,选取横切面永久装片,用带有目镜测微尺的显微镜测定纤维的壁厚、宽度、腔径,并计算长宽比、壁腔比。

1.2.2 耐盐竹柳纤维的制备及试验方案

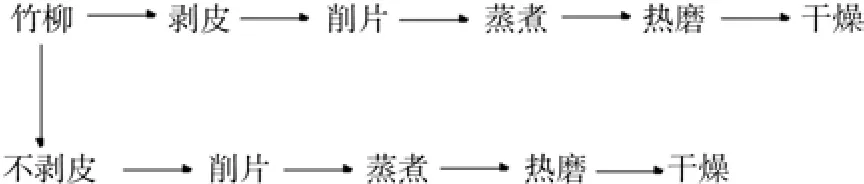

纤维制备[7]:

(1)首先将部分竹柳枝桠材和小径材剥皮,制成剥皮和未剥皮的2种竹柳原料,经分析得出竹柳小径材木材和树皮的质量比例为1∶0.22,枝桠材的木材和树皮的质量比例为1∶0.52,其中试验所用的小径材约占60%,即木材和树皮的质量比为1∶0.28。所用小径材竹柳原料的直径约为7 cm。

(2)把竹柳枝桠材和小径材制成木片,木片经纤维分离后将其干燥至含水率8%左右。

1.2.3 物理力学性能的测定

根据GB/T17657-2013《人造板及饰面人造板理化性能试验方法》规定将竹柳纤维板锯成一定的试件尺寸,测量其密度、弹性模量(MOE)、静曲强度(MOR)、内结合强度(IB)和吸水厚度膨胀率(TS)。

1.2.4 实验方案

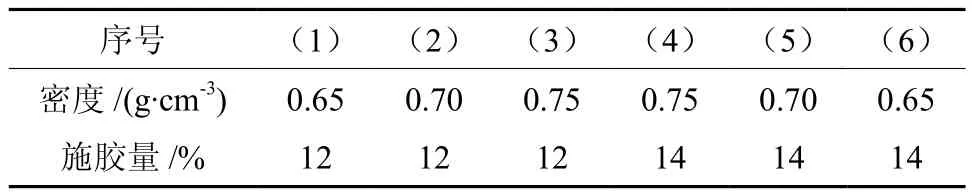

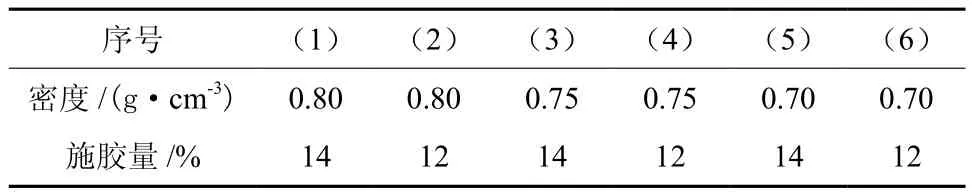

剥皮和未剥皮耐盐竹柳中密度的试验工艺参数分别见表1和表2。

表1 剥皮耐盐竹柳中密度纤维板的工艺参数Table 1 The parameters of peeled Salix discolorMDF

表2 未剥皮耐盐竹柳中密度纤维板的工艺参数Table 2 The parameters of unpeeled Salix discolor MDF

2 结果与分析

2.1 木材纤维的形态对纤维单体强度、纤维之间的交织强度、纤维物理力学强度的影响

2.1.1 木材纤维长度

木材纤维长度是造纸和纤维板用材的重要指标之一,同时也是纤维形态研究中最重要的因子,纤维长度变异大小是优良制浆用材及纤维板用材选择的基础[8]。

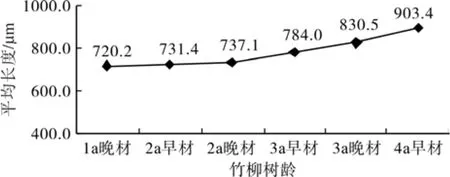

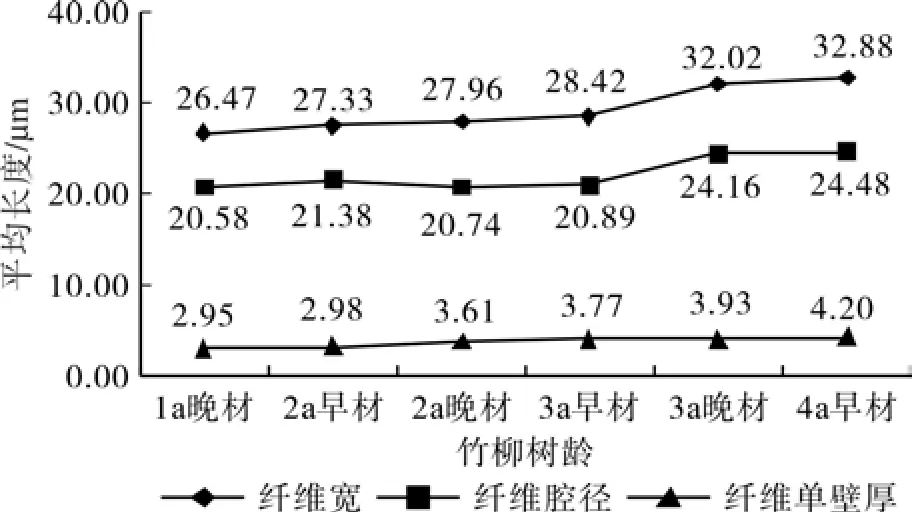

图1 竹柳纤维细胞平均长度变化Fig. 1 The change of average length of fi ber cells

根据国际木材解剖学会公布的纤维长度分级标准:纤维长度大于1.6 mm为长纤维,在0.9~1.6 mm之间的为中等纤维,小于0.9 mm为短纤维[9]。由图1可以得出,1 a晚材至3 a晚材竹柳纤维属于短纤维,4 a早材竹柳纤维为中等纤维且符合工业纤维利用要求。

从图1可知,随着竹柳幼龄材的生长,从1 a晚材到4 a早材,竹柳纤维细胞的平均长度由720.2 μm增长到903.4 μm,增长了25.4%。实验结果也表明,在竹柳幼龄材中,自髓心向外,竹柳纤维细胞的平均长度随年轮增加而呈现增长的趋势。

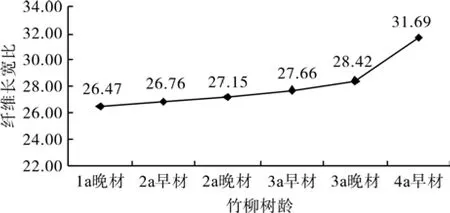

2.1.2 木材纤维宽度、腔径及单壁厚

许多学者对纤维宽度的径向变异进行了深入广泛的研究,一般认为,纤维宽度与长度之间存在相关性[10],针叶树材径向变异有规律,阔叶树材总的变化趋势是适度增加的[11]。同时,纤维宽度对人造板工业中纤维板及造纸工业中纸张性能有一定的影响。从木材纤维作为纤维板和纸张的利用角度看,纤维宽度较小者其纤维交织好,而纤维壁厚的则被认为是次等纤维[12]。竹柳纤维细胞平均宽度、腔径及单壁厚变化如图2所示。

图2 竹柳纤维细胞平均宽度、腔径及单壁厚变化Fig. 2 The changes of average width,lumen diameter and wall thickness of fi ber cells

对竹柳年轮不同树龄早晚材纤维宽度测定结果(见图2)表明:随着树龄的增长,纤维细胞的平均宽度呈上升的趋势,其中3 a晚材较之3 a早材增长幅度最大,可达12.7%,平均宽度为29.18 μm。对竹柳不同树龄早晚材纤维腔径测定结果(见图2)可以看出,综合年轮各部位竹柳纤维细胞腔径,得出其纤维细胞整体平均腔径为22.04 μm。试验结果表明随着树龄的增长,纤维细胞的平均腔径呈上升的趋势,其中3 a晚材较之3 a早材增长幅度最大,为15.7%。竹柳纤维细胞的单壁厚度随着树龄的增长同样呈上升的趋势,平均单壁厚为3.57 μm。竹柳纤维细胞的平均宽度、平均腔径及平均单壁厚均呈逐年增大的趋势,单壁厚在4 a达到最大。形成这一结果是由于树木在幼龄时期形成层细胞比较活泼,纤维细胞宽度方向纤维腔径及单壁厚尺寸自髓心向外逐渐增加。

2.1.3 木材纤维长宽比、壁腔比

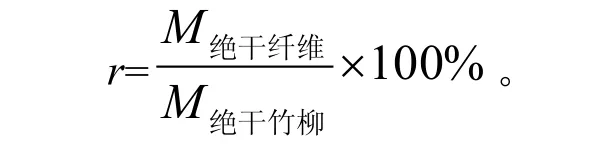

对纤维原料的选择,长宽比与壁腔比也是十分重要的纤维形态指标。长宽比较大的纤维,获得的纸张强固性和割裂性都好。研究认为,纤维长宽比大于33且壁腔比小于1,交织能力较好,长宽比越大,纤维之间才有更好的结合能力,利于提高纤维板的产品质量[13]。竹柳幼龄材纤维细胞平均长宽比变化情况见图3。

图3 竹柳纤维细胞平均长宽比Fig. 3 The average length-width ratio of fi ber cells

图3显示,在同一株竹柳幼龄材中,竹柳纤维细胞平均长宽比随树龄的增大而呈增大的趋势。在1 a晚材到3 a早材生长过程中平均长宽比增长趋势不是十分的明显,从3 a晚材到4 a早材竹柳的平均长宽比增长较快,增长了 11.4 %。随着平均长宽比的增加说明纤维的长度增长比宽度大,木材纤维长度与树木年龄的关系早在1872年Sanio’s曾得出,木材的任一横截面的纤维长度均由髓心向外,随着年轮的增加而增加,直至达到最大长度时而呈近似稳定的状态。事实上木材纤维长度在树木生长的过程中一直在不断地变化,而且有一定的波动性,故而很难确定其最大的长度。但纤维长度总的变化趋势却是明显的,树干的任何断面纤维长度均由髓心向外随年龄的增加而增加直至达到最大长度而呈近似稳定状态,事实上木材纤维长度在整个树木生长过程中一直在不断地变化,而且有一定的波动性,很难确定其最大长度,但纤维长度总的变化趋势却是明显的,即纤维长度随年龄的增加而增加。纤维的壁腔比也是衡量纤维原料好坏的依据之一,细胞壁愈厚,细胞腔愈小,纤维本身的强度会愈大,其可压缩性愈差。造纸工业常采用劳式系数(Runkel)来表示壁腔比[14]。Runkel提出:壁腔比2W/d<1时,为很好的纤维原料,可以用作纤维原料;壁腔比2W/d≈1时,为好的纤维原料;壁腔比2W/d>1时,为劣等纤维原料,其中W为细胞单壁厚度(μm),d为细胞腔直径(μm)。竹柳木材纤维细胞平均壁腔比变化情况见图4。

图4 竹柳纤维细胞平均壁腔比Fig. 4 The average ratio of wall to cavity of fi ber cells

图4可知,自髓心向外,竹柳纤维细胞壁腔比在年轮上呈现增大的趋势。分析所测数据得,从1 a晚材至4 a早材,竹柳纤维壁腔比的最大值均小于1。故从壁腔比的角度分析,竹柳纤维属于很好的纤维原料。

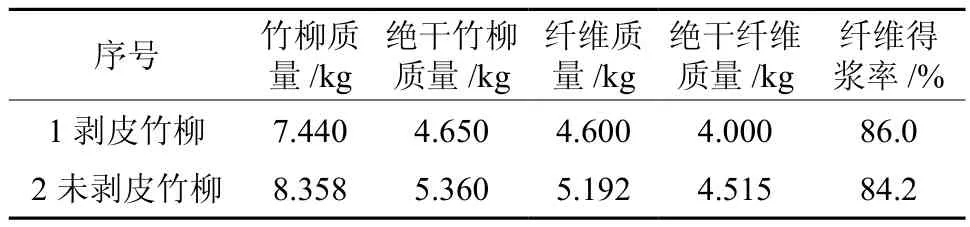

2.2 纤维的得浆率

竹柳的纤维得浆率(r)[15]为绝干纤维质量(M绝干纤维)与绝干竹柳质量(M绝干竹柳)的百分比。计算公式如下:

木材的得浆率直接影响到纤维板的生产成本[16],得浆率高的生产成本相对较低。由表3可知,在实验室条件下竹柳纤维的得浆率较高,与在实验室条件下杨木(85%左右)的结果基本持平。未剥皮竹柳较剥皮竹柳纤维的得浆率低,这是因为树皮纤维细小,在制纤维过程中,细小纤维易流失。

表3 竹柳纤维得浆率Table 3 The acquired pulp ratio of Salix discolorfibers

2.3 板密度、施胶量对竹柳中密度纤维板性能的影响

2.3.1 板密度对竹柳中密度纤维板性能的影响

对于板密度来说,剥皮竹柳纤维板研制的密度为0.65~0.75 g/cm3,由于0.65 g/cm3的力学性能较差,因此研究未剥皮竹柳的纤维板时采用了0.70~0.80 g/cm3的密度范围。

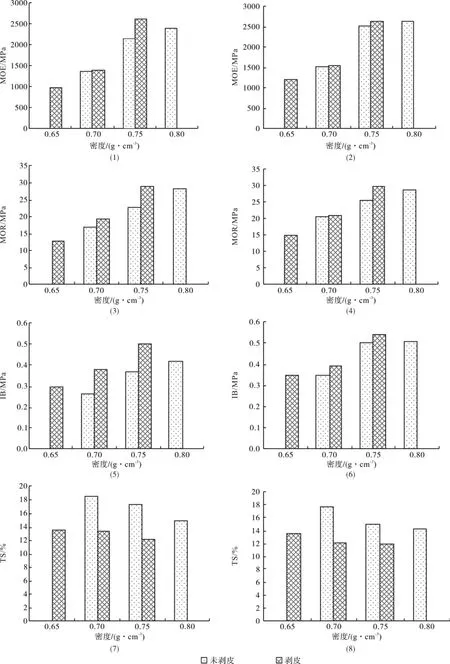

MOE:从图5的(1)和(2)中可以看出,随着板材密度的增加,剥皮和未剥皮竹柳中密度纤维板的MOE均呈增大趋势,其中增幅最大的是剥皮的,施胶量为12%时,其密度从0.70 g/cm3增到0.75 g/cm3时,此时的增幅为85.3%;增幅最小的则是密度从0.65 g/cm3变到0.70 g/cm3,同比增长为25.7%。剥皮和未剥皮中密度纤维板的密度达到0.75 g/cm3,未剥皮的施胶量14%。板材的MOE才符合国家中密度纤维板干燥状态下的要求,说明剥皮的较之于未剥皮的性能要优越很多,且当符合国家标准时的密度值明显要小。

MOR:不论剥皮还是未剥皮的竹柳纤维板MOR同样随着板密度的增加而增加。与MOE相比,MOR的增幅相对较小。施胶量为12%时的剥皮中密度纤维板的MOR分别为12.65、19.34、28.70 MPa,在密度0.75 g/cm3时满足中密度纤维板国家标准的要求。而未剥皮竹柳制得的纤维板密度达到0.75 g/cm3时MOR值要比剥皮的小很多,但在施胶量14%时也能满足国家标准的要求(见图(3)、(4))。

IB:如图5的(5)、(6)所示,IB的值同样随着板材密度的增大而增大。对比不同密度条件下,未剥皮的施胶量为12%时,密度从0.70 g/cm3到0.75 g/cm3及0.75 g/cm3到0.80 g/cm3的IB增幅则分别为42.3%、13.5%;施胶量为14%时,密度从0.70 g/cm3到0.75 g/cm3及0.75 g/cm3到0.80 g/cm3的IB的增幅分别为12.5%、22.5%。因此可以得出,在施胶量12%、密度从0.70 g/cm3到0.75 g/cm3时,增加密度对竹柳中密度纤维板的IB影响明显,增幅达42.3%。未剥皮板材密度需达到0.75 g/cm3,施胶量为14%时,IB方能达到了国家标准的要求。而对于剥皮的,当板的密度为0.75 g/cm3时,两个施胶量下的IB值均达到了国家标准的要求。

图5 施胶量、板密度对竹柳中密度纤维板物理力学性能的影响Fig. 5 Effects of UF addition and density on physical and mechanical properties of MDF

TS:从图5的(7)、(8)中可以看出,在相同的密度条件下,剥皮竹柳纤维板的TS 均小于未剥皮的,两者均随着密度的增加呈下降的趋势,说明竹柳的树皮以及纤维板的密度对板材的TS都有一定的影响。在密度0.70 g/cm3时,剥皮较之于未剥皮的TS明显下降,而在0.75 g/cm3时,剥皮的相对于未剥皮的TS下降了30%。分析其原因可能是树皮制得的纤维与胶粘剂的胶合作用较弱,降低了板材的内结合强度,进而影响板材的吸水厚度膨胀率,所以实际生产中要考虑到树皮的负面影响。当密度为0.75 g/cm3、施胶量为14%时,未剥皮竹柳中密度纤维板的TS达到了国家标准。对于剥皮竹柳制得的纤维板,TS随着密度增加而变小,且TS均符合国家标准要求。因为提高密度使板材内部纤维单元之间更为紧密,板材内部空隙率降低,使得TS得到改善。

2.3.2 施胶量对竹柳中密度纤维板性能的影响

本次试验中,施胶量分别为12%、14%。当密度相同时,施胶量的大小对竹柳中密度纤维板性能同样具有影响,

MOE:随着施胶量的增加,未剥皮和剥皮的中密度纤维板的MOE均增大,中密度纤维板的施胶量为14%时,任何密度条件下板材的MOE均高于12%时的板材,这是因为MOE不仅与原料自身的刚度有关,还和原料之间的胶合强度相关,施胶量增加,纤维之间的胶点增多,形成的胶接力也变大,MOE随之改善。剥皮的中密度纤维板当施胶量达到12%、密度为0.75 g/cm3时,物理力学性能可以达到国家规定的标准,而对于未剥皮中密度纤维板的MOE,在施胶量14%、密度为 0.75 g/cm3时达到国家中密度纤维板标准的要求。

MOR:通过分析图5的(3)、(4)得出,当密度相同时,剥皮与未剥皮的施胶量为14%时较12%时的MOR都要高,且剥皮纤维板的MOR值高于未剥皮的。密度为0.70 g/cm3时,施胶量为12%、14%时的剥皮竹柳纤维板MOR分别为19.34、20.75 MPa,而未剥皮的MOR值分别为17.06、20.44 MPa;密度为 0.75 g/cm3时,施胶量为12%、14%时的剥皮竹柳纤维板MOR分别为 28.70、29.59 MPa,未剥皮的MOR值分别为22.98、25.32 MPa。所以得出剥皮竹柳在施胶量的变化下的增幅,密度0.70 g/cm3和0.75 g/cm3的时候,分别为6.7%,3.1%;未剥皮竹柳在施胶量的变化下的增幅,密度为0.70 g/cm3和0.75 g/cm3的时候,分别为19.8%、10.2%。试验结果表明:随着密度的增加,施胶量对MOR的影响的增幅是减小的。即未剥皮的中密度纤维板施胶量为14%时较12%时MOR要大。观察图5可以发现,当密度小时,施胶量的影响比较大:密度为0.70 g/cm3时,增幅为19.8%;而密度为0.80 g/cm3时,14%较之12%的增加百分比仅为0.9%。

IB:从图5的(5)、(6)可以看出,树皮对竹柳中密度纤维板的IB有影响,在密度、施胶量相同的条件下没有树皮的纤维板IB均高于有树皮的。分析密度0.70 ~0.75 g/cm3时树皮对纤维板性能的影响,可得出剥皮和未剥皮的中密度纤维板均随着施胶量的增加,板坯的IB有一定的增大。剥皮的在密度为0.70 g/cm3时,施胶量为12%、14%时的IB分别为0.38、0.39 MPa,增幅仅为2.6%。密度为0.75 g/cm3时,施胶量为12%、14%时的IB分别为0.50、0.54 MPa,增幅为8.0%,当密度为0.75 g/cm3,施胶量为12%时,板材的IB即达到国家标准要求。对于未剥皮的中密度纤维板施胶量由12%增加到14%时,密度为0.70、0.75 g/cm3的板材的IB分别增加了34.6%,8.0%。实验结果表明剥皮和未剥皮竹柳制成的纤维板,在相同密度、同施胶量的情况下,剥皮板的IB值明显大于未剥皮的,树皮对纤维板性能有不利的影响。

TS:同样施胶量、树皮对TS有影响,施胶量和TS的大小呈负相关见图5的(7)、(8)。从图中可以看出施胶量对剥皮纤维板的吸水厚度膨胀率影响不十分明显,对未剥皮纤维板的吸水厚度膨胀率影响明显。剥皮竹柳纤维板密度为0.65 g/cm3,施胶量为12%、14%的TS分别为13.60%、13.56%;密度为0.70 g/cm3时,施胶量为12%、14%的TS分别为13.30%、12.05%;密度为0.75 g/cm3时,12%、14%的TS分别为12.01%、11.96%。下降幅度分别为0.3%、9.0%、0.4%。对于未剥皮的纤维板,当施胶量12%、密度为0.70 g/cm3时,竹柳中纤板的TS为18.60%,明显高于国家标准规定15%的要求;当施胶量为14%、密度为0.75 g/cm3时,TS刚好达到了国家标准,此时TS为15.00%。

综合考虑MOE、MOR、IB、TS性能指标和实际生产成本考虑,生产剥皮竹柳纤维板时,密度为0.75 g/cm3,施胶量为12%即可。生产未剥皮竹柳纤维板时,密度则最少为0.75 g/cm3,施胶量为14%即可。所以说树皮对纤维板的性能影响呈负相关性,因此在条件允许的情况下,要适当减少树皮的含量。

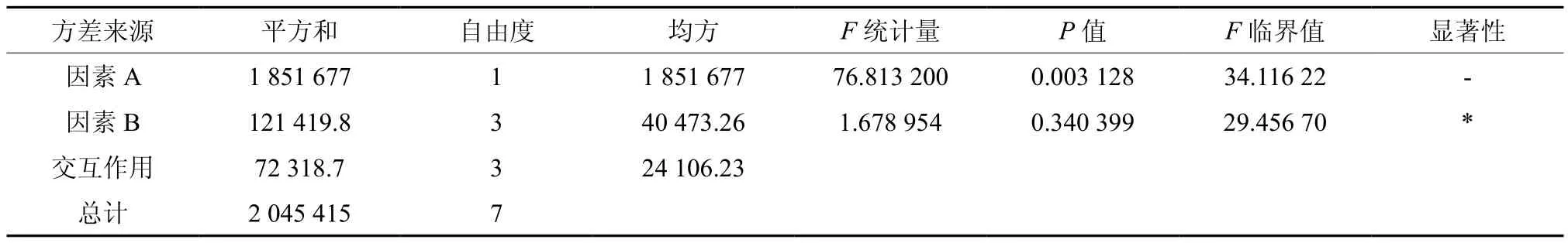

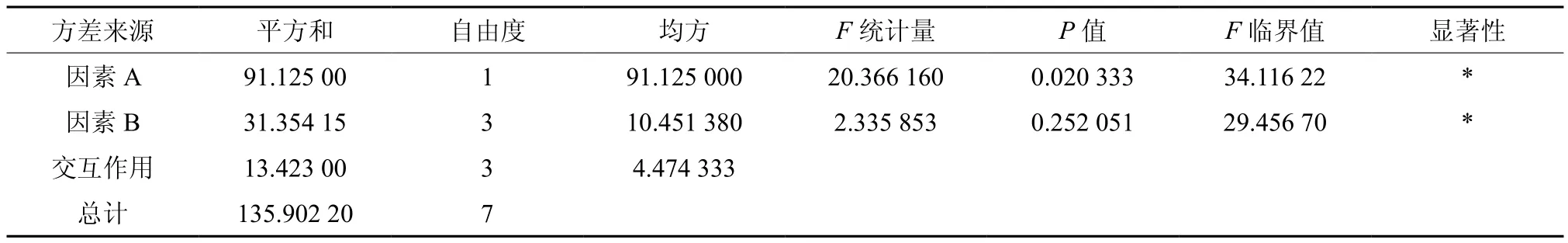

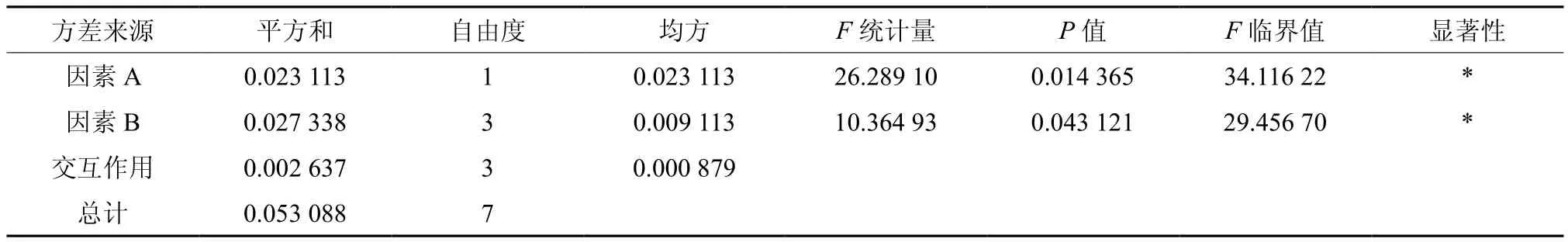

2.3.3 板密度、施胶量对竹柳中密度纤维板的影响方差分析

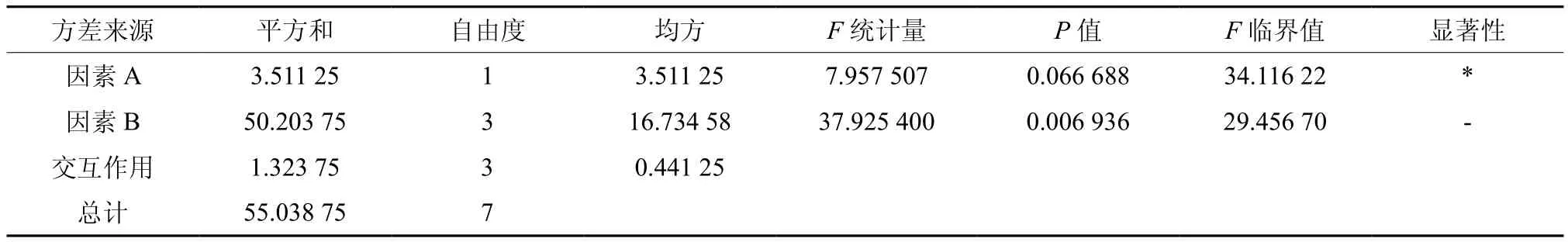

利用EXCEL软件处理试验数据[15],分析板密度和施胶量对竹柳MDF的影响。本试验中,因素A(施胶量)、因素B(板材密度)以及因素AB之间的交互作用对板材指标值的影响。因此,不区分剥皮与未剥皮的影响,综合板材密度的取值,分析密度范围在0.70~0.75 g/cm3之间的方差分析结果(见表4~7)。

分析结果表明:在密度0.70~0.75 g/cm3范围内,施胶量(因素A)和板密度(因素B)对竹柳中密度纤维板物理力学性能有一定的影响。

表4 密度0.70~0.75 g/cm3 范围内板材MOE的方差分析†Table 4 Variance analysis on MOE of fiberboards in density range of 0.70 g/cm3 to 0.75 g/cm3

表5 密度0.70~0.75 g/cm3 范围内板材MOR的方差分析Table 5 Variance analysis on MOR of fiberboards in density range of 0.70 g/cm3 to 0.75 g/cm3

表6 密度0.70~0.75 g/cm3 范围内板材IB的方差分析Table 6 Variance analysis on IB of fiberboards in density range of 0.70 g/cm3 to 0.75 g/cm3

表7 密度0.70~0.75 g/cm3 范围内板材TS的方差分析Table 7 Variance analysis on TS of fiberboards in density range of 0.70 g/cm3 to 0.75 g/cm3

施胶量:对竹柳中密度纤维板的MOE影响不显著,因为FA<F(0.01)=76.813 2;对于MOR,FA>F(0.01)=20.366 16影响显著;对于IB,FA>F(0.01)=26.289 1影 响 显 著; 对 于TS,FA>F(0.01)=7.957 507影响显著。弹性模量是物体产生单位应变所需要的应力,它表征材料变形抵抗变形能力的大小,是表示材料力学性质的重要常数,施胶量的大小是针对竹柳纤维板的,所以说对MOE的影响不显著。而MOR、IB是木材强度的范畴,所以施胶量的大小有一定的影响。至于TS,施胶量的影响显著,木质纤维是一种亲水性材料,由其制成的纤维板,一般具有很强的吸湿和吸水性能,胶黏剂具有黏滞性和渗透性,它的加入会使TS的值变小。所以说施胶量对竹柳中密度纤维板的TS影响显著。

板密度:对竹柳中密度纤维板的MOE影响具有显著性,FB> F(0.01)=1.678 954;对于MOR,板密度的影响具有显著性,FB>F(0.01)=2.335 853;对于IB,板密度的影响也具有显著性,FB>F(0.01))=10.364 93;而TS,板密度对之影响不显著,FB<F(0.01)=37.925 4。因为木材密度是单位体积内木材细胞壁物质的数量,是决定木材强度和刚度的物质基础。针对于人造板来说,也有类似的情况,所以对于MOE、MOR、IB等人造板强度的物理量,板密度对它们的影响具有显著性。而对于TS的影响不显著。

3 结 论

在竹柳幼龄材中,自髓心向外,竹柳纤维细胞的平均长度随年轮增加而呈现增长的趋势;竹柳纤维细胞宽度方向、纤维腔径及单壁厚尺寸自髓心向外逐渐增加。

在同一株竹柳幼龄材中,竹柳纤维细胞平均长宽比随树龄的增大而呈增大的趋势,自髓心向外,竹柳纤维细胞壁腔比在年轮上呈现增大的趋势,从壁腔比的角度分析,竹柳纤维是一种很好的纤维原料。

剥皮竹柳纤维得浆率为86.0%,其出浆率较之杨木稍高一点。未剥皮竹柳纤维得浆率为84.2%,因此说竹柳可作为中密度纤维板的生产原材料。

密度对竹柳中密度纤维板的物理力学性能具有影响,随着密度的增加,板的IB、MOE、MOR增加,TS值下降。施胶量对竹柳中密度纤维板具有一定影响,随着施胶量的增加,中密度纤维板的物理力学性能得到了相应的增加。试验结果表明,当密度≥0.75 g/cm3,施胶量为12%时剥皮的竹柳中纤板的物理力学性能能达到国家标准。未剥皮的竹柳制得的中密度纤维板其密度≥0.75 g/cm3,施胶量为14%时板的物理力学性能方可达到国家标准要求的指标值。

通过对比未剥皮和剥皮的竹柳纤维板性能的分析可知,树皮对纤竹柳维板的性能存在不利影响,在实际生产中可根据产品质量要求去除树皮或适当增加施胶量。含有树皮的竹柳适当的增加密度同样可以制成符合国家标准要求的中密度纤维板。

方差分析结果表明,施胶量对竹柳中密度纤维板的MOE影响不显著,对MOR、IB、TS影响具有显著性;板密度对竹柳中密度纤维板的MOE、MOR、IB影响具有显著性,而板密度对TS影响不显著。

[1]薛崇昀,贺文明,聂 怡,等.竹柳材性、纤维质量及制浆性能的研究[J].中华纸业,2009,30(15):60-63.

[2]王子成.速生树种——美国竹柳[J].科学种养,2008,(8):50.

[3]宋庆昇,孙贵明. 关于利用“美国竹柳”营造速生林的研究[J].林业科学情报,2012,44(3):19-23.

[4]河南林业技术推广站: http://www.hnly.gov.cn/tuiguangzhan.

[5]谢力生,李翠翠. 纤维板热压中心层温度与力学性能的关系[J]. 中南林业科技大学学报,2009,29(5):82-86.

[6]齐英杰,吴勃生,徐 杨,等. 我国中密度纤维板生产能力发展概况我国中密度纤维板生产能力发展概况[J]. 林业机械与木工设备,2009,37(8):3-6.

[7]徐咏兰,华毓坤.中密度纤维板制造与应用[M].长春:吉林科学技术出版社,2002:3.

[8]陆仁书.纤维板制造学[M].北京:中国林业出版社,1993: 13.

[9]夏勋载,范思齐.用非木材纤维碱法制浆手册[M].北京:中国轻工业出版,1993.

[10]Pan shin A J,Cal de Zeeuw.Textbook of wood technology (4th edition)[M].McGraw-Hill Book Company,1980.

[11]李 坚,奕树杰.生物木材学[M].哈尔滨:东北林业大学出版社,1993.

[12]邹明宏.枫杨生长规律与材性变异及不同环境下材性的比较研究[D].湖北:华中农业大学,2003.

[13]中国制浆造纸手册. 制浆造纸手册(第一分册):纤维原料和化工原料[M]. 北京:轻工业出版社,1987:4.

[14]薛崇明,贺文明.桉树纸浆材材性及纸浆性能的研究[M].北京:中国造纸学报,2010:48-53.

[15]王国超. 纤维板生产技术[M]. 北京:中国林业出版社,2001:1-245.

[16]范祥林,邓玉和,王新洲,等. 利用废弃杨木水泥模板生产纤维板的研究[J]. 中南林业科技大学学报,2014,34(3): 109-116.

[17]谢帮昌,朱建平,何海鹰. Excel 2007在统计分析中的应用[M].北京:清华大学出版社,2008.

Study on medium density fi berboard of salt tolerance Salix discolor

HE Shuang-shuang1,WANG Xin-zhou1,DENG Yu-he1,DONG Ge-ping1,TRAN Minh Toi1,2,ZHANG Jian3,LING Jun-yu1,HENG Li-chen1

(1. College of Material Science and Engineering,Nanjing Forestry University,Nanjing 210037,Jiangsu,China; 2. Northeast Technologies and Agroforestry College,Langson 008425 ,Vietnam; 3. Agricultural Research Institute for Along Yangtze River Area,Rugao 226541,Jiangsu,China)

The fi ber morphology of Salix discolor was analyzed and the feasibility of making medium density fi berboard from peeled and unpeeled S. discolor with urea-formaldehyde resin as adhesive was studied. The effects of resin content and board density on the MOE,MOR,IB and TS of S. discolor medium density fi berboard were evaluated. The results show that the density and resin content had signi fi cant effects on the board properties,Along with the increments of density and resin content,the physical and mechanical properties of the fi berboards were increased; The fi berboards made of peeled S.discolor fi bers presented better performance than that of the fi berboard made of unpeeled fi bers; The physical and mechanical properties of the fi berboard made of peeled S. discolor fi bers (MOE,MOR,IB and TS) could meet the requirements speci fi ed in the national standard GB/T11718-2009 when the fi berboard density was 0.75 g/cm3 with 12% of resin content; Otherwise,the fi berboard density should be 0.80 g/cm3and the resin content should be 14% when the fi berboard manufactured with unpeeled S.discolor fi bers.

salt tolerance Salix discolor; fi ber morphology; medium density fi berboard; physical and mechanical properties

S784;TS653

A

1673-923X(2016)01-0134-08

10.14067/j.cnki.1673-923x.2016.01.023

2015-01-11

江苏高校优势学科建设工程资助项目;江苏省普通高校研究生科研创新计划项目(CXLX13_527)

何爽爽,硕士研究生 通讯作者:邓玉和,教授,博士;E-mail:dengyuhe@hotmail.com

何爽爽,王新洲,邓玉和,等. 耐盐竹柳中密度纤维板的研究[J].中南林业科技大学学报,2016,36(1): 134-141.

[本文编校:谢荣秀]