工程胶合木胶合成型工艺优化研究

2016-12-20李贤军谢力生周先雁刘佳权桂必升

胡 南,李贤军,谢力生,周先雁,刘佳权,桂必升

(中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

工程胶合木胶合成型工艺优化研究

胡 南,李贤军,谢力生,周先雁,刘佳权,桂必升

(中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

以兴安落叶松Larix gmelini为原材料,以间苯二酚树脂为胶粘剂,较系统地研究了压力和涂胶量对落叶松胶合木胶合性能的影响规律,获得了优化的胶合工艺参数。结果表明:胶合木试件的剥离率随着胶合压力和涂胶量的减小而增大;剪切强度和木破率随着胶合压力的增加呈现出先增加后降低的变化趋势,随涂胶量的增加呈现先增加后保持不变的变化趋势;胶合木胶合成型的优化工艺参数为胶合压力1.25 MPa、双面涂胶量300 g/m2。

落叶松;胶合木;胶合工艺;胶合压力;涂胶量

我国人工林面积、林木蓄积量位居世界第一,人工林木材资源非常丰富,但在人工林木材资源的利用方面,我国还存在着应用领域狭窄、应用途径单一的结构性问题[1]。我国70%以上的木材资源被用于家具制造和室内装饰等方面,而在材料需求量巨大的建筑业当中所占比例极小,特别是在高附加值工程结构材料方面的应用几乎是空白[2-3]。目前,我国正处于经济快速发展时期,对木结构建筑材料的需求巨大。利用人工林木材开发木结构工程材料,具有重要的意义[4-10]。

胶合木是采用耐水结构胶,把长度较短、宽度较小、厚度为3 cm左右锯材拼宽接长后,沿纤维方向平行层积胶合而制成的具有规格尺寸和形状的工程木产品[7]。胶合木具有优良的性能,已成为木结构建筑最重要的建筑材料之一[11-13]。除木材本身性质和胶粘剂的性能外,胶合工艺是影响工程胶合木质量的重要因素[14-19]。本研究以兴安落叶松Larix gmelini为原材料[20-22],间苯二酚树脂为胶粘剂,较系统地研究了压力和涂胶量对落叶松胶合木胶合性能的影响规律,获得了优化的胶合工艺参数,以期为落叶松胶合木制造提供参考依据。

1 材料与方法

1.1 试验材料

试材:兴安落叶松,平均密度为0.74 g/m3,平均含水率为12.3%。

胶粘剂:PRX-352AWE/PRX-352B间苯二酚-甲醛胶树脂粘剂,固体含量56%。

1.2 试验方法

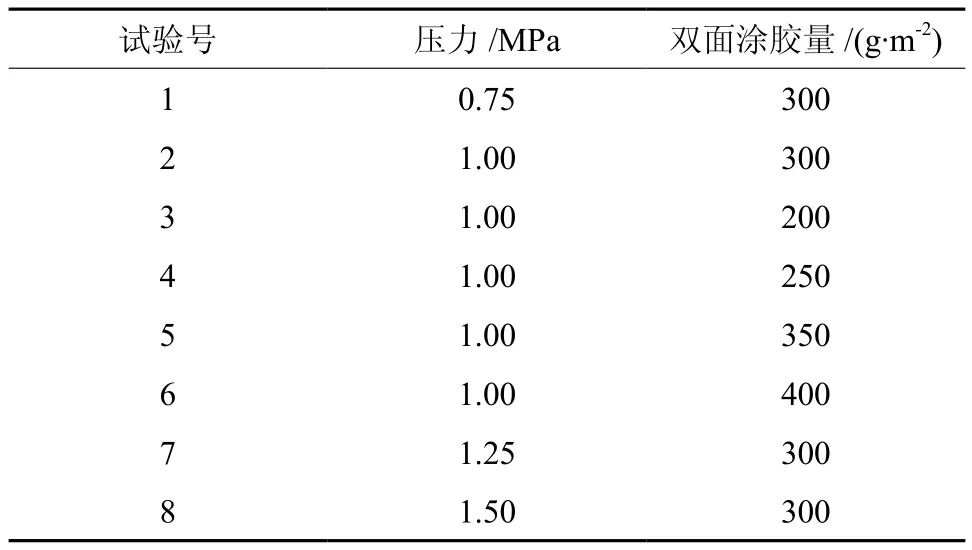

本试验选取压力和涂胶量作为试验因子,采用单因子试验方法进行对比试验,试验方案如表1所示。

表1 试验设计方案Table 1 Experimental design scheme

试验前,将落叶松锯材加工为300 mm(长)×100 mm(宽)×30 mm(厚)的四面光标准试件。选取材质一致、色差不明显、同为径切面或同为弦切面的两块层板进行胶合。试材胶合面刨削后应在2 h内完成胶合,涂胶后让胶合面开放陈放5~15 min,使胶液充分浸润木材。胶合时,试件在室温条件下加压6 h,卸压后再在室温条件下养生48 h以上,然后按照GB/T50329-2002木结构试验方法和GB/T 26899-2011结构用集成材制作测试试件,对胶合试件进行冷水浸渍剥离、热水浸渍剥离、减压加压浸渍剥离和剪切试验。浸渍剥离试验每个水平各取8个小试件,剪切试验每个水平各取12个小试件,结果取其平均值。

2 结果与分析

2.1 浸渍剥离试验结果与分析

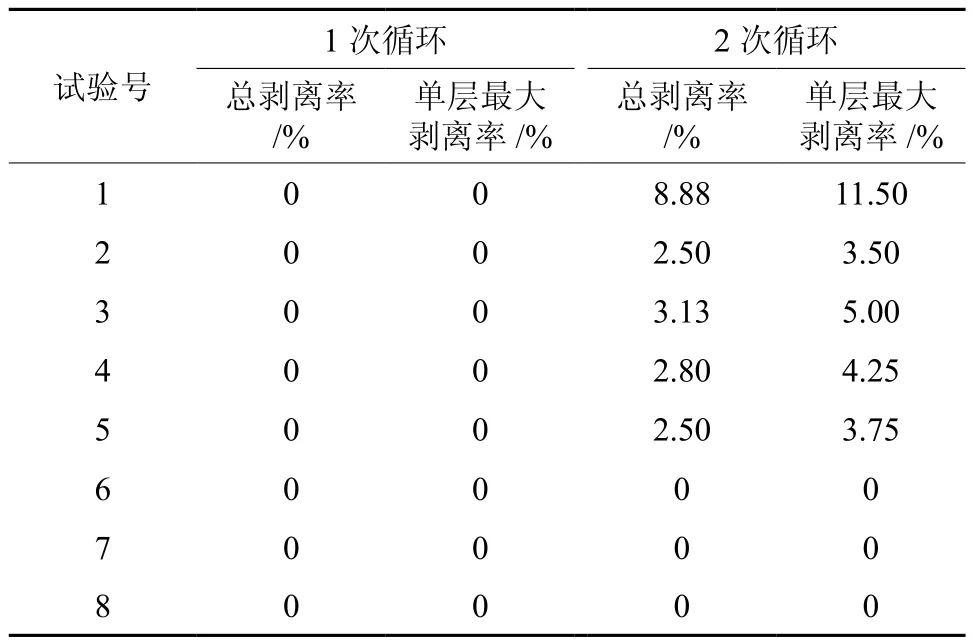

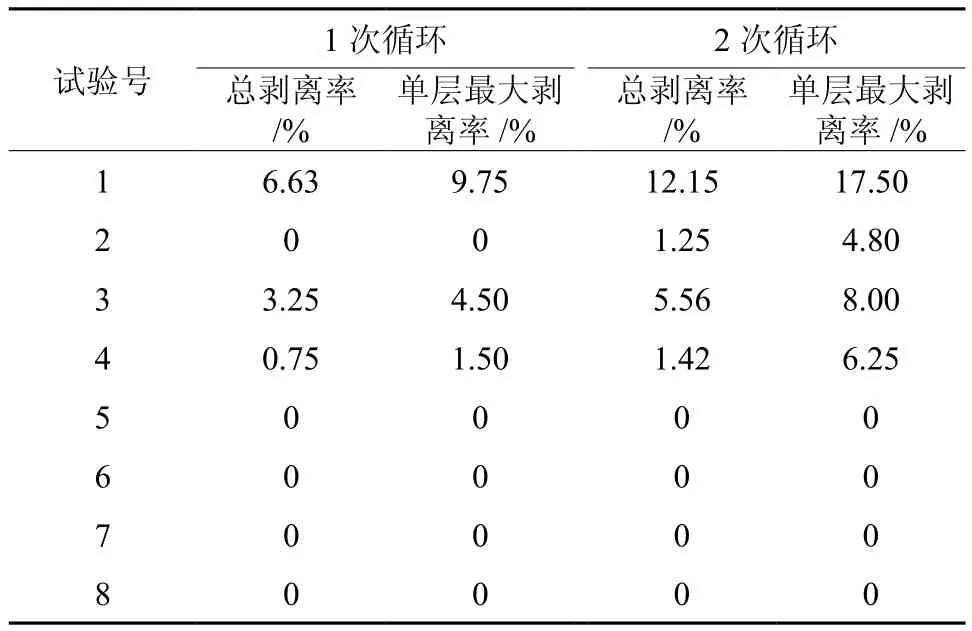

冷水浸渍剥离、热水浸渍剥离和减压加压浸渍剥离试验结果如表2、表3和表4所示。

从表2可知,经过一个循环的冷水浸渍剥离试验后,所有试件均未出现剥离现象,达到标准要求。两个循环处理后,第1组试件的单一胶层中最大剥离率低于标准中规定的上限值(20%),但总剥离率高于标准中规定的上限值(5%),达不到标准要求;第2、3、4和5组试件的剥离率均小于标准值;第6、7和8组试件在经过2次循环处理后也均未出现剥离现象。

表2 冷水浸渍剥离试验结果Table 2 Results of cold water delamination tests

表3 热水浸渍剥离试验结果Table 3 Results of boiling water delamination tests

表4 减压加压浸渍剥离试验结果Table 4 Results of vacuum-pressure delamination tests

由表3可知,经过一个循环的热水浸渍剥离试验后,第1组试件的单一胶层中最大剥离率低于标准中规定的上限值(20%),但总剥离率高于标准中规定的上限值(5%),达不到合格标准;第3和4组试件的剥离率低于标准规定值,第2、5、6、7和8组的试件未出现剥离现象,均达到标准要求。经过第二个循环处理后,第1~4组试件都出现了不同程度的剥离情况,而第5、6、7和8组的试件均未出现剥离现象;1和3组的总剥离率高于标准中规定的上限值(5%),达不到标准要求。

从表4可知,经过一个循环的减压加压浸渍剥离试验后,第1组试件其单一胶层最大剥离率低于标准中规定的上限值(20%),但其总剥离率高于标准中规定的上限值(5%),达不到标准要求;第2、3、4和5组试件的剥离率低于标准规定值,第6、7和8组试件未出现剥离现象,均满足合格标准。经过第二个循环处理后, 第1~5组试件出现了不同程度的剥离情况,而第6、7和8组试件仍没有出现剥离现象。第1、3和4组试件的单一胶层最大剥离率低于标准中规定的上限值(20%),但总剥离率高于标准中规定的上限值(5%),达不到标准要求。

由表2~表4可知,经过2个循环处理后,试件的总剥离率与单层最大剥离率变化趋势基本相同。胶合压力和涂胶量对胶合木试件的冷水浸渍剥离率、热水浸渍剥离率和减压加压浸渍剥离率影响显著,试件的剥离率随压力和涂胶量的减小而增大。第2、5、6、7和8组试件满足浸渍剥离率的要求,即只要压力和涂胶量分别达到1.0 MPa和300 g/m2即可满足浸渍剥离率的要求。

2.2 剪切试验结果与分析

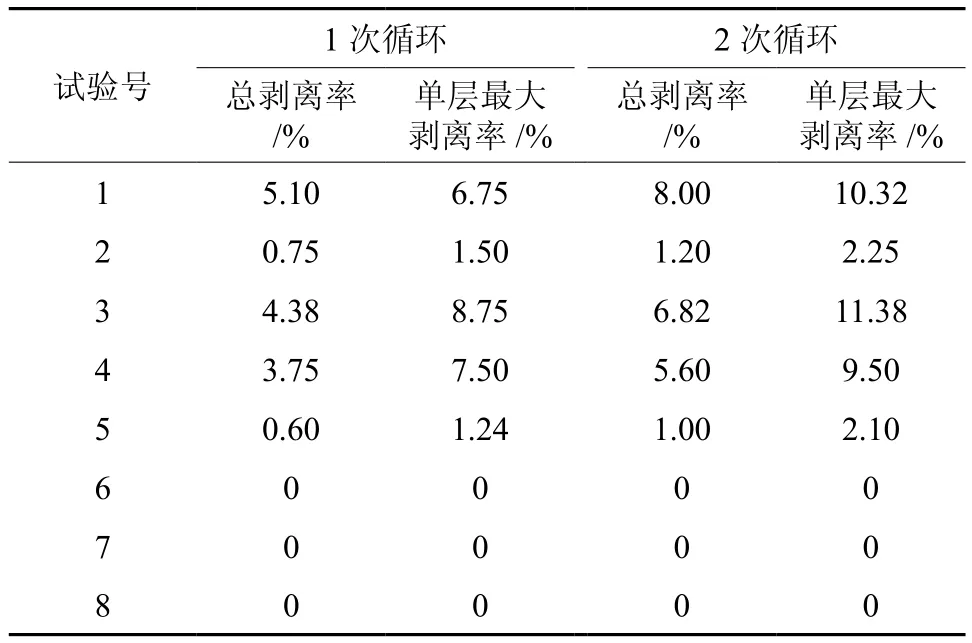

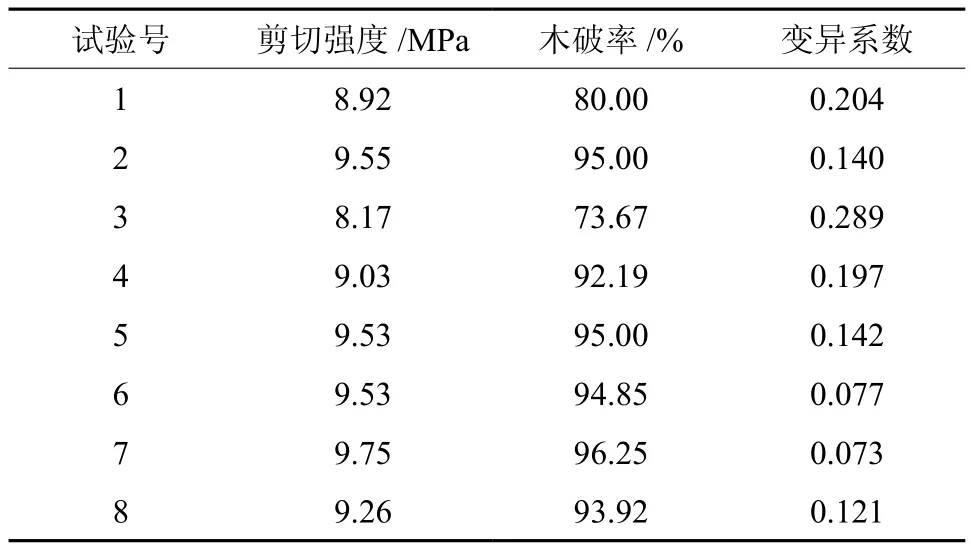

各组胶合木试件的剪切强度和木破率如表5所示。

表5 剪切强度与木破率试验结果Table 5 Results of shear strength and wood failure percentage

从表5可知,第3组试件的剪切强度和木破率在所有试验组中为最低,但满足落叶松木材的最低剪切强度和最小木破率,同时满足剪切强度与木破率的对应关系。这表明本次试验中所有试件的剪切强度都满足标准要求,即间苯二酚-甲醛胶粘剂制造的胶合木其胶合强度满足标准要求。第1、3和4组试件的变异系数较大,若干试件出现较大面积的胶层破坏,造成剪切强度和木破率的平均值较低。

为了获得较好的胶合工艺,下面分别讨论胶合压力和涂胶量对试件胶合性能的影响。

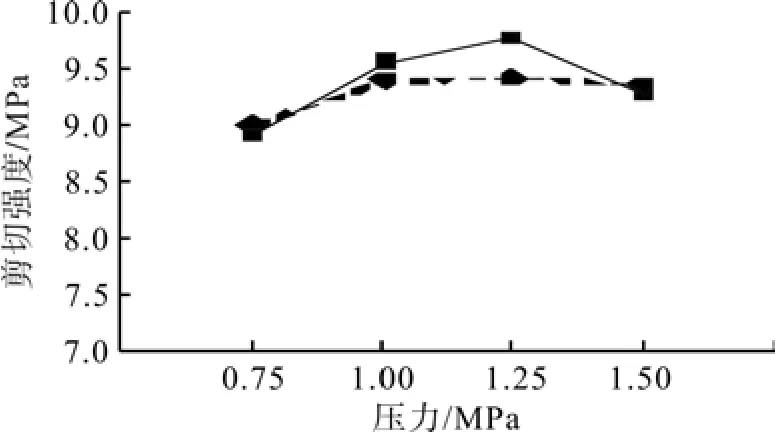

图1 压力对剪切强度和木破率的影响Fig.1 Effects of pressure on shear strength and wood failure percentage

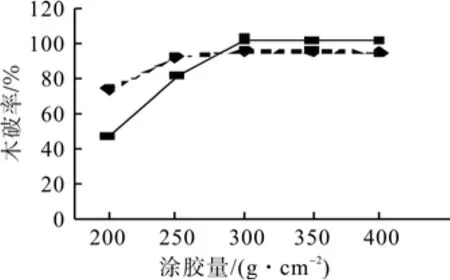

图2 涂胶量对剪切强度和木破率的影响Fig.2 Effects of glue spread quantity on shear strength and wood failure percentage

由图1、2可知,在相同涂胶量水平下,试件剪切强度和木破率随胶合压力的增加呈先提高后降低的变化趋势。胶合压力为0.75 MPa时,压力过低,不能形成薄而均匀的胶层,造成胶合不良,导致试件剪切强度和木破率低。随着胶合压力的增大,胶合面的胶液充分渗入木材,形成均匀的胶层,剪切强度和木破率相应越高。当胶合压力达到1.5 MPa时,压力过大,胶液较多地从胶合面挤出,或使胶液过多地渗入到木材组织中,从而造成胶合面局部缺胶,导致剪切强度和木破率下降。根据以上试验结果可知,当胶合压力选取1.25 MPa时较为合适。

在相同压力水平下,剪切强度和木破率随涂胶量的增加呈现先提高后保持不变的趋势。涂胶量过低,试件胶合面局部缺胶,使得剪切强度和木破率较低。随着涂胶量的增大,胶液能充分渗入木材,在压力的作用下形成均匀的胶层,因而其剪切强度和木破率提高。当涂胶量达到300 g/m2时,已处于饱和状态,试件的剪切强度和木破率达到最大值。因此再增加涂胶量,多余胶液被挤出,剪切强度不再增加。由此涂胶量选取300 g/m2为佳。

综合冷水浸渍剥离率、热水浸渍剥离率和减压加压浸渍剥离率对胶合压力和双面涂胶量的要求,及剪切强度和木破率对胶合压力和双面涂胶量的要求,落叶松结构用胶合木的较优胶合工艺参数为:胶合压力1.25 MPa,双面涂胶量 300 g/m2。

3 结 论

本文以兴安落叶松为原材料,间苯二酚树脂为胶粘剂,较系统地研究了压力和涂胶量对落叶松胶合木胶合性能的影响规律,获得了优化的胶合工艺参数。研究结果表明:在本试验的压力和涂胶量范围内,胶合压力和涂胶量对胶合木试件的剥离率、剪切强度和木破率的影响显著;胶合木试件胶层的剥离率随着胶合压力和涂胶量的减小而增大;试件的剪切强度和木破率随胶合压力的增加呈现出先增加后降低的变化趋势,随涂胶量的增加呈现先增加后保持不变的变化趋势;落叶松结构用胶合木的较优胶合成型工艺参数为胶合压力1.25 MPa,双面涂胶量300 g/m2。

[1]国家林业局. 2007年中国林业发展报告[M]. 北京:中国林业出版社,2007.

[2]任海青. 工程木产品在中国发展的意义可行性研究和市场前景[J]. 住宅产业,2008,(2): 24-28.

[3]任海青,江泽慧,费本华,等. 中国现代木结构住宅未来发展之路[J]. 木材工业,2006,20(2): 45-47.

[4]Wang B J,Dai C P. Hot-pressing stress graded aspen veneer for laminated veneer lumber [J]. Holz. Forschung,2005,59: 10-17.

[5]Marra A A. Technology of wood bonding: principles in practice [M].New York: Van Nostrand Reinhold Co.,1992.

[6]任晓峰. 落叶松结构用集成材胶合工艺技术的研究[D].北京:北京林业大学,2008.

[7]章 瑞. 速生杨木改性材胶合木梁的设计与制作[D]. 南京:南京林业大学,2008.

[8]翟志文. 落叶松集成材间苯二酚胶合工艺研究[D]. 北京:北京林业大学,2010.

[9]魏利青,张双保,黄淑芹,等. 浅析胶合木之结构[J]. 木材加工机械,2009,(4): 30-33.

[10]罗文士,陆熙娴. 承重胶合木结构的应用及胶粘剂耐久性试验[J]. 木材工业,1995,9(1): 24-27.

[11]郭莹洁,任海青. 结构用胶合木生产工艺研究进展[J]. 世界林业研究,2011,24(6): 43-48.

[12]秦特夫,黄洛华,李改云,等. 我国木结构材用胶黏剂的性能评价及标准[J]. 木材工业,2007,(9):32-34.

[13]CHUI Y H. Application of ribbed-plate theory to predict vibration serviceability of timber fl oor system [C]. Proceedings f 7th World Conference on Timber Engineering,Malaysia: 2002,(4):87-93.

[14]张明建,郝志强,郝金城. 结构集成材的加工[J]. 林业机械与木工设备,2008,(5):58-59.

[15]沈陈炎,杨光明,张 鹏,等. 集成材用单组分湿固化聚氨酯胶粘剂的研制[J]. 聚氨酯工业,2004,3(6):34- 37.

[16]李 琳,张 妍,徐 煜. 落叶松集成材耐候试验分析[J]. 林业机械与木工设备,2003,15(5):12-14.

[17]程瑞香,顾继友. 落叶松、桦木和柞木集成材胶合性能的研究[J]. 木材加工机械,2003,14(2):1-4.

[18]周先雁,曹 磊,周佳乐,等.胶合木设计制作与质量控制[J].中南林业科技大学学报,2014,34(12):136-140.

[19]王志强,付红梅,戴骁汉,等.不同树种木材复合交错层胶合木的力学性能[J].中南林业科技大学学报,2014,34(12):141-145.

[20]陈广胜,于宏庆,张淑芬. 不同初植密度人工兴安落叶松木材物理力学性质比较[J]. 东北林业大学学报,2001,29(3):7-12.

[21]陆文达 兴安落叶松木材干燥前后化学成分变化的初步研究[J].木材工业,1990,4(1):14-17.

[22]成俊卿. 木材学[M]. 北京:中国林业出版社,1985:57-79.

Study on optimized gluing and forming process for Larix gmelini engineering glued laminated timber

HU Nan,LI Xian-jun,XIE Li-sheng,ZHOU Xian-yan,LIU Jia-quan,GUI Bi-sheng

(School of Material Science & Engineering,Central South University of Forestry and Technology,Changsha 410004,Hunan,China)

Larix gmelini woods were used as the tested materials and resorcinol resin as the adhesive,the engineering glued laminated timbers were made out. The influence laws of glue spread amounts and pressure to the engineering glued laminated timber were systematically studied. The research results show that the delamination ratios of glued laminated timber specimens increased with the decrease of the gluing pressure and glue spread quantity; The changing trend of shear strength and its corresponding wood failure percentage were consistent. The shear strength and wood failure percentage of specimens increase fi rstly and then decrease with the increase of pressure; They increased firstly and then remained unchanged with the increase of glue spread quantity. The optimized process parameters for the engineering glued laminated timber were: gluing pressure 1.25 MPa and double-sided glue spread quantity 300 g/m2.

Larix gmelini; larch; glued laminated timber; gluing technology; gluing pressure; glue spread quantity

S791.222;S781.65

A

1673-923X(2016)01-0142-04

10.14067/j.cnki.1673-923x.2016.01.024

2014-06-23

国家林业公益性行业科研重大专项(项目批准号201304504)

胡 南,硕士研究生 通讯作者:李贤军,教授,博士生导师;E-mail:lxjmu@163.com

胡 南,李贤军,谢力生,等. 工程胶合木胶合成型工艺优化研究[J].中南林业科技大学学报,2016,36(1): 142-145.

[本文编校:谢荣秀]