52CrMnBA钢板弹簧断裂失效分析

2016-12-17冯继军张鑫明卢柳林孙晓芬

颜 婧,冯继军,张鑫明,卢柳林,刘 胜,孙晓芬

(东风商用车有限公司技术中心 工艺研究所,武汉 430056)

52CrMnBA钢板弹簧断裂失效分析

颜 婧,冯继军,张鑫明,卢柳林,刘 胜,孙晓芬

(东风商用车有限公司技术中心 工艺研究所,武汉 430056)

渣土车的钢板弹簧(52CrMnBA)在工作过程中发生多片板簧片断裂或开裂失效。采用宏观裂纹分析、金相分析、扫描电镜分析及能谱分析、硬度检测、化学成分检测等手段对失效板簧进行了分析。结果表明:板簧失效模式为起源于表层腐蚀坑处的疲劳断裂。板簧在使用过程中表面防护层脱落,基体裸露在大气环境下,表层产生许多腐蚀坑,导致应力集中,裂纹从腐蚀坑底部萌生,裂纹萌生后,板簧在大应力作用下发生了疲劳断裂。板簧的硬度偏低也导致了板簧的疲劳寿命降低。板簧表面腐蚀坑内的腐蚀产物主要为铁的氧化物,在腐蚀坑与基体交界处发生了Cr元素的富集。

52CrMnBA钢板弹簧;腐蚀坑;应力集中;疲劳断裂

0 引言

汽车钢板弹簧是汽车悬架中的一种弹性元件,它是由若干片等宽但不等长不等曲率的合金弹簧片组合而成的一根近似等强度的弹性梁[1]。在重载商用车中,钢板弹簧有前簧和后簧之分。钢板弹簧的中部通过U型螺栓(又称骑马螺栓)固定在车桥上,两端的卷耳用销子铰接在车架的支架上。这样,通过钢板弹簧将车桥与车身连接起来,起到缓冲、减振、传力的作用。因此,钢板弹簧在工作过程中主要承受冲击、弯曲、振动载荷,以及各片之间因相互接触而产生的摩擦或碰撞。由于板簧片与片之间的摩擦,其板簧表面的油漆防护层很容易被蹭掉,对于工作环境较恶劣的渣土车来说,其基体裸露在大气环境下或表面积聚大量泥浆,很容易发生腐蚀。在表面产生大大小小的点蚀坑。

根据钢板弹簧的受力情况,其主要的失效模式有弯曲疲劳,接触疲劳,腐蚀疲劳以及过载断裂等。在正常受力状况下,板簧上表面承受拉应力,裂纹多起源于此表面的缺陷处或应力集中处。例如热处理或制造过程中出现的淬火裂纹、锻造折叠、喷丸凹坑[2],以及在使用过程中出现的点蚀坑等。

渣土车所用的52CrMnBA钢板弹簧,在使用过程中发现多片板簧(包括前簧和后簧,共3件)开裂或断裂,车辆总的行驶里程为5万多km。本研究对失效的3件板簧进行了宏观分析、裂纹金相分析、扫描电镜及能谱分析、硬度检测等,得出了板簧开裂或断裂失效的原因,并推断了板簧的失效机理。为防止板簧的类似失效提供了可靠的技术支持。

1 试验过程与结果

1.1 裂纹及断口宏观分析

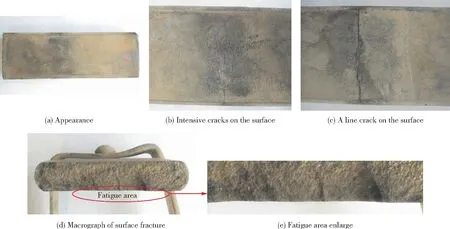

板簧的宏观形貌如图1所示,它们是从整体板簧上切取下来的样块,图给出的均是板簧的上表面,即板簧受拉应力一侧表面;从图中可以看出,板簧表面布满众多相互平行的横向短裂纹,有的位置裂纹较密集,且有的裂纹相互连通后成为贯穿整个板簧宽度的长裂纹;板簧表面局部存在被磨损发亮的痕迹(图1a~图1c)。其中一件样品除了表面裂纹外,还有已经断裂的断口,锈蚀严重,裂纹起源于表面,起源处呈多源,有多处疲劳台阶(图1d)。疲劳区放大如图1e所示,疲劳区断面较平整,但疲劳区面积较小,仅占整个断口面积的20%左右,其他区域为快速断裂区,断面上有明显的放射棱线。

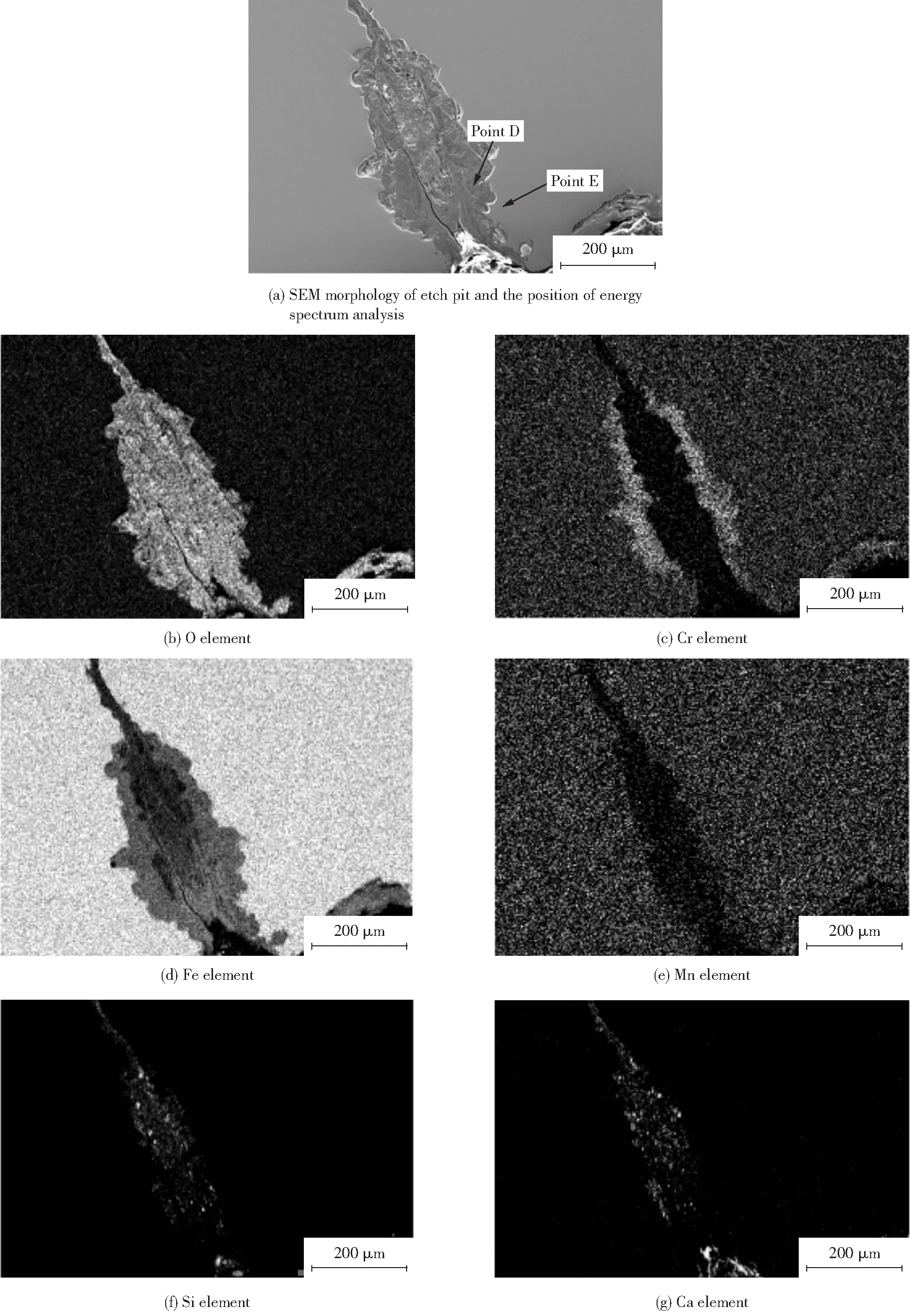

1.2 裂纹金相分析

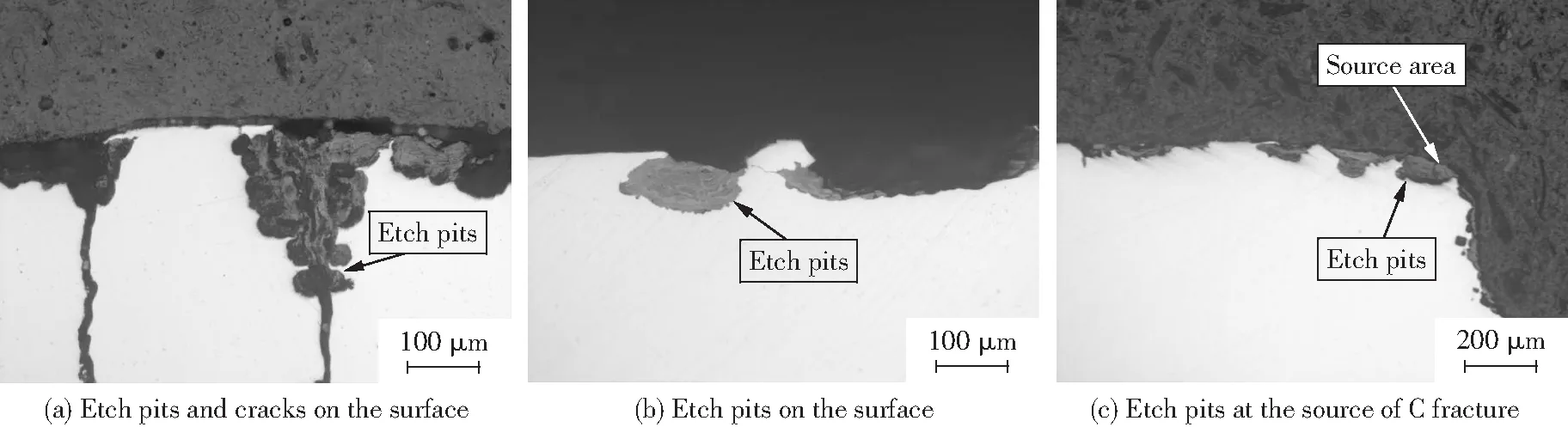

对3件板簧垂直于表面裂纹取样,磨制试样作裂纹金相分析。结果发现,在3件的板簧表面均存在众多的椭圆形或盘碟形的腐蚀坑,这些腐蚀坑深浅不一,浅的深度约100 μm,深的则可达550 μm,凹坑内壁并不平整,与基体接触部位布满众多的虫蚀样的坑。腐蚀坑内部则布满灰色的腐蚀产物,呈层片状(图2a~图2b)。除了表面腐蚀坑外,还可以看到裂纹从腐蚀坑底部萌生并扩展(图2a)。

图1 板簧宏观形貌

垂直于板簧断口源区取样,磨制金相分析,如图2c所示,在断口的裂纹起源区,可见与图2a~图2b类似的充满腐蚀产物的腐蚀坑,断口裂纹则起源于腐蚀坑底部。

1.3 扫描电镜分析

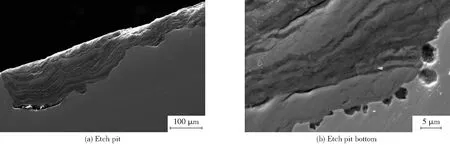

在电镜下观察板簧表面的腐蚀坑,其形貌如图3所示,可见腐蚀产物由多层堆叠。在腐蚀坑底部,放大可见许多次生的小的腐蚀坑。说明腐蚀过程已继续向板簧基体深处进行。

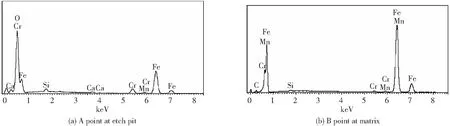

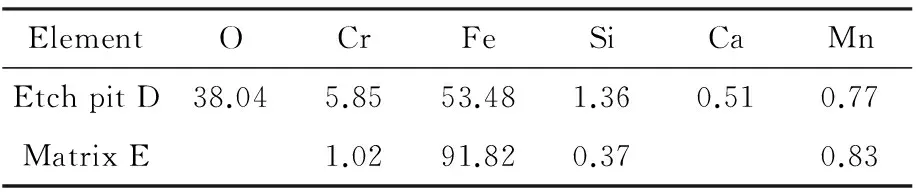

1.4 能谱分析

对板簧表面的腐蚀坑进行能谱分析。分别对腐蚀坑处D点和板簧基体E点进行能谱定量分析(图5a),结果见图4、表1。可见,腐蚀坑处的成分主要是O、Fe、Cr、Si、Mn、Ca,板簧基体的成分主要是Fe、Cr、Mn、Si等元素;腐蚀坑中的O、Cr等元素的含量明显高于基体,如表1所示。

图2 板簧表面腐蚀坑及裂纹金相形貌

图3 板簧表面腐蚀坑扫描电镜下形貌

图4 板簧腐蚀坑处D点及基体处E点能谱图

表1 板簧腐蚀坑处D点和基体E点处能谱分析定量结果 (质量分数 /%)

对腐蚀坑附近区域进行能谱面扫描分析,所得结果如图5所示。可以得出元素的分布趋势,O元素主要分布在腐蚀坑处;Cr元素主要分布在在腐蚀坑与基体结合的界面处以及基体中,其中界面处含量比基体中高,腐蚀坑中部并无Cr元素分布; Fe元素主要分布在基体中,腐蚀产物中也有分布;Mn元素主要分布在基体中;Ca、Si元素主要集中在腐蚀坑中部位置,且比较集中。

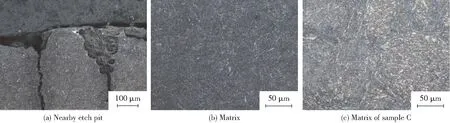

1.5 金相检验

分别对3件板簧的断面金相组织进行检测,可见腐蚀坑附近及裂纹两侧并无脱碳痕迹(图6a),腐蚀坑并非在材料热处理或加工过程中形成。3件板簧基体的金相组织类似,均为回火屈氏体组织(图6),但其中1件板簧的晶粒较粗大(图6c)。

图5 板簧腐蚀坑处能谱面扫描分析结果图

图6 板簧的金相组织形貌

1.6 硬度检测

分别对3件板簧的横截面进行硬度检测,硬度为HRC 38.5~40.5,均低于技术条件所要求的HRC 40.5~47.0,可见3件板簧的硬度偏低。

1.7 化学成分分析

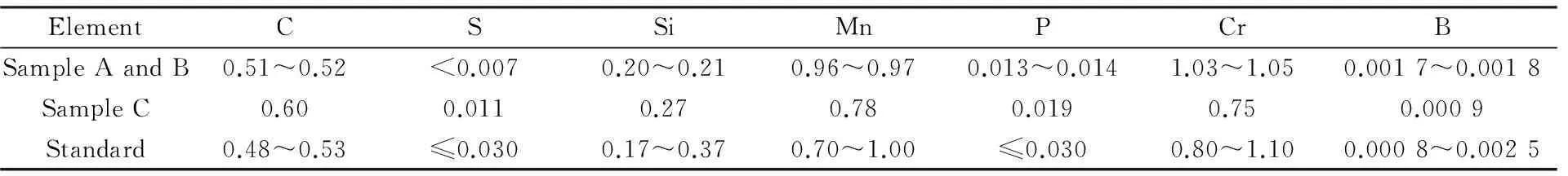

对3件板簧材料进行化学成分检测,结果见表2。其中1件板簧C含量偏高,而Cr含量则偏低。其他2件板簧的化学成分正常。

表2 板簧材料化学成分测试结果 (质量分数 /%)

2 分析与讨论

由上述一系列检测及分析可知,在板簧的表面,布满大小不一,呈椭圆形或盘碟形的凹坑,这是表面腐蚀坑的典型形貌[3]。板簧表面的裂纹众多,相互平行,而这些裂纹均起源于表面的腐蚀坑底部。

本次分析的几块板簧中,板簧表面的油漆层已完全脱落,颜色呈锈蚀的黄色,局部区域被磨损发亮。这说明在运行过程中,板簧片与片间的摩擦较大,板簧表面的磨损已比较严重,裸露出了板簧基体。磨损导致表面油漆层脱落后,由于渣土车的工作环境十分恶劣,板簧表面容易吸附水膜或泥浆,因此逐渐在板簧表面产生了众多腐蚀坑。腐蚀坑产生后,其引起的力学效应使应力更加集中[4]。一旦腐蚀坑底部的拉应力大小超过材料的疲劳强度,裂纹即在腐蚀坑底部萌生。因此,裂纹是在表面腐蚀坑和拉应力的共同作用下萌生的,表面腐蚀坑的存在加快了裂纹萌生的速率。

而板簧表面的磨损是导致板簧被腐蚀出现腐蚀坑的前提,但并不是每个磨损面都会出现腐蚀坑,板簧表面向上一侧比较容易积聚泥浆,在有水膜的环境下容易发生腐蚀,如果磨损区没有这个环境,那么腐蚀则不会发生。

板簧表面看,裂纹普遍存在于整个表面,呈相互平行的细小裂纹,有的地方裂纹较密集,有的则较稀疏,这是因为其表面的应力状态和应力大小不一样导致的。应力集中较大的地方,裂纹则较密集。裂纹的扩展速度也较快。

疲劳裂纹一旦萌生后,其扩展速率主要受应力的控制。板簧断口上疲劳区很小,仅占整个断口面积的约20%,而其他80%的区域为快速断裂区,其上有较明显的放射纹,说明板簧断裂时所受应力较大。 而板簧所受的大应力可能与其车辆的超载和工况较差相关。实际上,对于同类型的渣土车,从板簧表面腐蚀坑起源并发生断裂的情况非常多。

除了受到较大应力外,板簧的硬度偏低,也会降低板簧的疲劳寿命。

因此,为了预防板簧发生类似断裂,车辆运行一定里程,应该定期进行维护,在板簧片之间加上石墨润滑剂,以防止板簧防护层脱落而被腐蚀出现腐蚀坑。还要提高板簧的硬度,提高板簧抗疲劳断裂的能力。

推断板簧表面的腐蚀机理如下:

当渣土车板簧表面油漆层(或防护层)脱落后,板簧基体表面吸附的水膜或泥浆,其中溶有大气中的O2,CO2等气体,板簧基体中的Fe作为阳极发生电化学腐蚀,生成铁锈,主要成分是含铁的氧化物。

除了Fe发生阳极反应外,对于Fe-Cr合金,在水膜呈弱酸性的环境下,Cr元素也将作为阳极发生氧化,生成Cr(OH)3或Cr2O3[5]。

在腐蚀过程中,Cr会优先与OH-发生腐蚀反应[5],生成Cr(OH)3或Cr2O3,是一种钝化膜,钝化膜的形成将造成Cr元素在腐蚀产物膜中富集[6-7]。钝化膜中的Cr(OH)3是一种稳定的非晶态物质[8],它具有一定的阳离子选择透过性[9],可以有效地阻碍阴离子穿透腐蚀产物膜到达金属表面,降低膜与金属界面处的阴离子浓度,从而降低金属基体的腐蚀速率[10];但本研究中的板簧基体中仅含有1%(质量分数)左右的Cr,在腐蚀过程中不足以形成足够多的Cr(OH)3来阻止腐蚀的进一步发生。这是板簧表面腐蚀坑逐渐加深的原因。

因此,板簧表面腐蚀坑内部的腐蚀产物主要是Fe、O等元素,为铁的氧化物。在腐蚀坑与基体结合的界面处出现了Cr元素的富集,此处的Cr含量比基体高。

3 结论与建议

1)板簧出现开裂或断裂是在以下几个因素共同作用下发生的:第一,板簧表面形成了大大小小的腐蚀坑,腐蚀坑的出现加剧了板簧表面的应力集中,加速了疲劳裂纹的萌生;第二,板簧所受应力较大,疲劳裂纹萌生后,即快速发生了断裂。所受的大应力可能与其车辆的超载和工况较差相关;第三,板簧的硬度偏低,导致了板簧的疲劳寿命降低。

2)板簧表面出现腐蚀坑的原因是板簧表面防护层脱落,板簧基体吸附水膜或泥浆后,逐渐被腐蚀,生成了Fe的氧化物,且Cr元素在基体界面发生富集,但其不足以抵挡阴离子继续腐蚀板簧基体,因此板簧表面的腐蚀坑越来越深,并且在大的腐蚀坑底部逐渐又形成了次生的小点蚀坑。

3)定期对板簧进行维护,在板簧片之间加上石墨润滑剂,防止板簧在使用过程中发生干摩擦或碰撞导致防护层被破坏。

4)改善板簧的热处理质量,提高板簧基体硬度,增加板簧的抗疲劳断裂的能力。

[1] 陈家瑞. 汽车构造(下册)[M]. 北京:人民交通出版社,2002:219.

[2] 陈娅蓉,张静江,张佳蓉. 汽车钢板弹簧断裂失效分析[J]. 理化检验:物理分册,2000,36(1):31-33.

[3] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:185-186.

[4] 沈海军,吕国志. 腐蚀疲劳裂纹形成过程中缺口根部阳极溶解的定量分析[J]. 航空学报,2000,21(6):564-566.

[5] 陈长风,路民旭,赵国仙,等. 含1%Cr的N80钢CO2腐蚀产物膜特征[J]. 中国腐蚀与防护学报,2003,23(6):330-334.

[6] Stefanov P, Stoychev D, Stoycheva M, et al. XPS and SEM studies of chromium oxide films chemically formed on stainless steel 316L[J]. Materials Chemistry and Physics,2000,65 (2):212-215.

[7] Suzuki S, Kosaka T, Saito M, et al. XPS/GIXS study of thin oxide films formed on the Fe-40%Cr alloy with trace of manganese[J]. Scripta Materialia,1997,36(8):841-845.

[8] Ikeda A, Ueda M, Mukai S. Advances in CO2 corrosion[A]. In: Hausler R H, Giddard H P, eds., Houston,Texas:NACE,1984,1:39.

[9] Palacios C A, Shadley J R. Characteristics of corrosion scales on steels in a CO2-saturated NaCl brine[J]. Corrosion,1991,47(2):122-127.

[10] 齐兵. 斯太尔汽车钢板弹簧早期损坏的原因及预防[J]. 重型汽车,1998,44(1):42.

Fracture Analysis of 52CrMnBA Leaf Springs

YAN Jing,FENG Ji-jun,ZHANG Xin-ming,LU Liu-lin,LIU Sheng,Sun Xiao-fen

(MaterialandTechnologyResearchInstitute,TechnicalCenterofDongfengCommercialVehicleCo.,Ltd.,Wuhan430056,China)

Several leaf springs(52CrMnBA)of a slag car had fractured or cracked when they were operating. Macro-analysis, metallographic analysis, SEM and energy spectrum analysis, hardness measurement,chemical component detection were carried out to study the damaged leaf springs. The results showed that the failure mode of the leaf springs was fatigue fracture, the cracks originated from the etch pits of the surface. The protective layer on the surface of the leaf springs fell off when they were working, then the matrix of the leaf springs was bareness in air. That generated many etch pits on the surface layer, which resulted in stress concentration. So the cracks originated from the bottom of the etch pits. After the crack originated, the leaf springs occurred fatigue fracture under high stress. The lower hardness of the matrix also reduced the fatigue life. The corrosion products in the etch pits was mainly iron oxygen compound, and there were enrichment of Cr element in the junction of the etch pits and the matrix.

52CrMnBA leaf springs; etch pits; stress concentration; fatigue fracture

2016年5月4日

2016年7月13日

颜婧(1983年-),女,硕士,工程师,主要从事汽车零部件的失效分析和理化检验等方面的研究。

U463

A

10.3969/j.issn.1673-6214.2016.04.011

1673-6214(2016)04-0250-06