铆钉疲劳断裂原因分析及疲劳应力估算

2016-12-17卢增威胡成江

陈 星,卢增威,胡成江

(1.北京航空材料研究院 中航工业失效分析中心,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.材料检测与评价航空科技重点实验室,北京 100095;4.中航工业沈阳飞机工业(集团)有限公司,沈阳 110850;5.中航工业成都飞机工业(集团)有限责任公司,成都 610091)

铆钉疲劳断裂原因分析及疲劳应力估算

陈 星1,2,3,卢增威4,胡成江5

(1.北京航空材料研究院 中航工业失效分析中心,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.材料检测与评价航空科技重点实验室,北京 100095;4.中航工业沈阳飞机工业(集团)有限公司,沈阳 110850;5.中航工业成都飞机工业(集团)有限责任公司,成都 610091)

飞机服役90 h后检查发现15a框与进气道蒙皮连接处第一个铆钉头发生断裂。通过外观观察、断口宏微观观察分析,金相、硬度、以及断口定量反推疲劳应力方法,结果表明铆钉为疲劳断裂。铆钉连接的框和蒙皮之间安装孔同轴度存在偏差,导致异常的转配弯曲应力与正常的工作时承受剪切应力不符,再叠加气流振动应力,使得铆钉的起始应力较大,是铆钉断裂的原因。通过断口定量分析还给出了铆钉为疲劳综合起始应力较大、扩展应力较小。

铆钉;疲劳断裂;断口定量分析;应力反推;异常装配

0 引言

铆接具有工艺设备简单,抗振、耐冲击、传力均匀和牢固可靠等优点,因此铆接是使用较早的一种连接形式。铆接把被连接件夹住定位后,使铆钉孔位置相互对准,然后将铆钉插入到被连接件的铆钉孔中,最后铆出铆钉头同时将铆钉杆镦粗。铆钉被连接件拉紧在一起,以便依靠被连接件接触面上的摩擦力来传递载荷。铆钉常见的受力及破坏形式包括:1)铆钉被剪断;2)连接板边被剪坏;3)铆钉孔接触面被压坏;4)连接板沿铆钉孔被拉坏;5)连接板边被撕裂。在设计中需考虑的两种主要失效类型为铆钉杆的剪切、铆钉和被连接件相互压紧处金属的挤压或压溃[1-5]。

国内外针对铆钉失效主要是集中在生产过程中由于热处理控制不当(淬火保温时间较长)导致晶粒粗大或过烧,或原材料存在脆性相,在后续的镦粗过程中发现剪切强度过高或铆接过程中铆钉镦头出现开裂失效;当外力存在异常时,铆钉往往发生剪切破坏等。由于铆接的连接方式、受力状态等特点,铆钉发生疲劳失效的情况较少。然而在工程实际应用过程中,由于异常装配及其他受力情况的影响,有可能导致铆钉的疲劳失效,进而使得铆接件的紧固连接失效而张开位移增大,断裂铆钉附近的其他铆钉受力异常继而发生接连疲劳失效的可能,因此铆钉疲劳的失效原因分析具有重要意义。

本研究通过外观观察、断口宏微观观察、金相、硬度等检测手段,确定铆钉失效的原因,结合断口定量分析估算结果,对工程铆接构件的裂纹扩展特性和承受的起始当量综合应力进行反推,为构件的受力特点和应力大小提供数据支持,有利于分析故障的真正原因,解决工程实际问题。

1 试验过程与结果

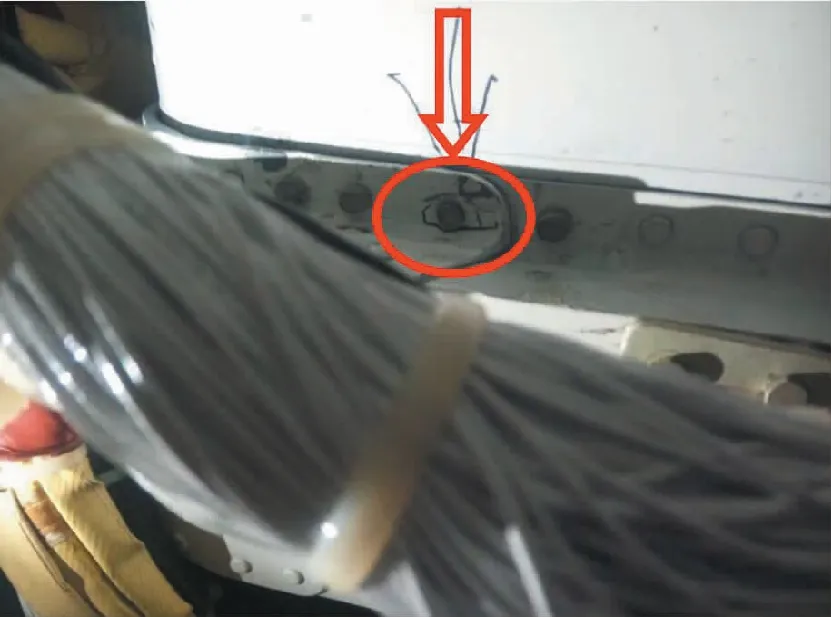

飞机服役90 h(130个起落)后检查发现15a框与进气道蒙皮连接处的第一个铆钉头脱落(图1)。铆钉材料为LY10铝合金,LY10为中强度硬铝合金(抗拉强度390 MPa),具有较高的剪切强度(235 MPa),在退火、淬火、时效和热态下均具有足够的铆接所需的可塑性,常用来制作中等强度的铆钉和结构件。

1.1 外观观察

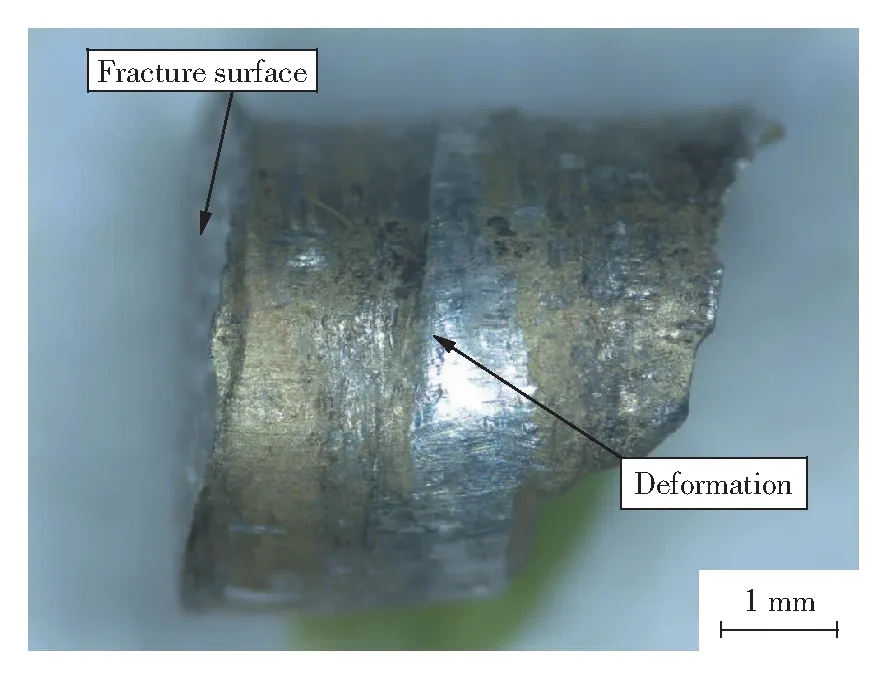

铆钉断裂于铆钉头圆弧过渡处,从铆钉侧面损伤情况来看,铆钉直段处两连接板交界位置变形剧烈,反映了框和蒙皮之间的安装孔同轴度存在偏差(图2)。

图1 断裂铆钉位置

1.2 断口宏微观观察

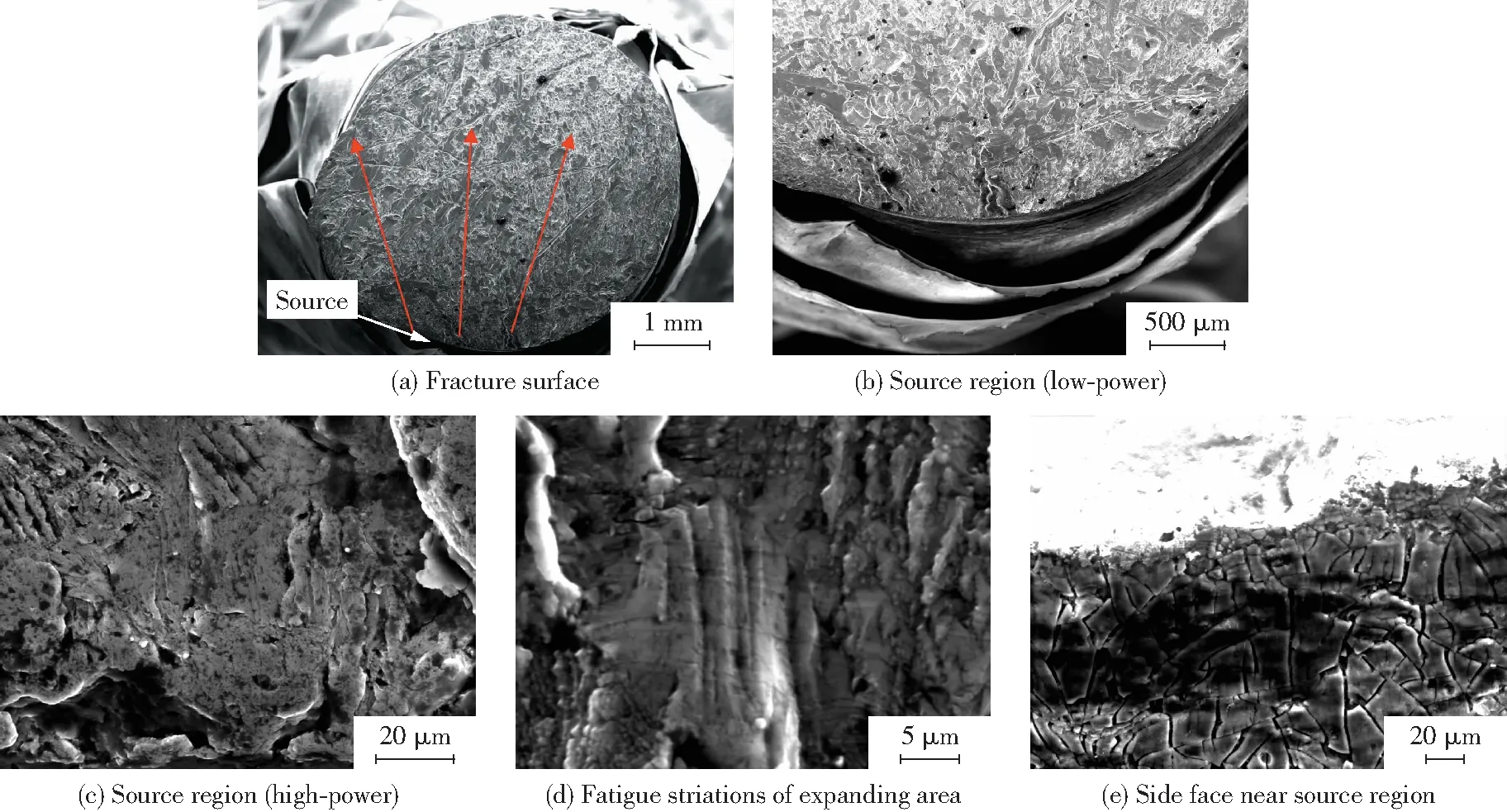

将铆钉断口放入扫描电镜进行微观观察。铆钉断口源区位于外表面(图3a);源区可见台阶和扩展棱线,呈大线源,约占圆周的1/6,源区未见明显的冶金缺陷和加工痕迹(图3b~图3c);在裂纹扩展期可见大量的疲劳小弧线和疲劳条带形貌(图3d),裂纹疲劳扩展特别充分,占整个断面面积大于95%;对铆钉断口源区和扩展区进行能谱分析,未见其他外来元素;对断口源区侧面进行观察,其表面阳极化保护膜完整(图3e)。

图2 铆钉损伤及断裂外观

1.3 材质检查

对铆钉进行金相和硬度等材质检查,可知铆钉金相未见异常,硬度值较均匀。

2 分析与讨论

2.1 铆钉断裂性质分析

铆钉断裂于铆钉头圆弧过渡处,断口可见大量的疲劳小弧线和疲劳条带特征,可知铆钉断裂性质为疲劳断裂。铆钉断裂于连接结构(15a框与进气道蒙皮连接处)的第1个铆接位置,当铆接存在异常时,一般第1个铆钉容易出现失效,符合铆接紧固件故障发生的规律。

2.2 铆钉断裂原因分析及定量估算

一般来说,铆钉作为紧固件,最常见发生的失效模式为剪切断裂。当铆钉在铆钉头圆弧处出现了疲劳断裂,在一定程度上表明其铆接功能发生了改变。正常装配时,铆钉与连接件的铆钉孔之间为过盈配合,铆钉头圆弧过渡处受力很小或基本不受力。以上观察结果可知,铆钉直线段两连接板交界处变形剧烈,在一定程度反映了框和蒙皮之间的安装孔同轴度存在偏差,进而导致铆钉存在异常装配应力,在异常装配应力叠加气流振动应力作用下,铆钉发生了疲劳开裂[6-10]。

图3 铆钉断口形貌

铆钉断口呈大线源,源区的大小在一定程度上表明起始应力的大小,可初步判断铆钉断裂起始应力较大;铆钉裂纹扩展充分,疲劳面积超过了整个断口面积的95%,表明铆钉的起始应力较大,但扩展应力相对较小。由于本次铆钉断裂位置处于铆钉头圆弧过渡处应力集中处,当承受的交变应力较小时,其疲劳开裂也可能表现出线源特征,因此有必要对铆钉承受的起始综合应力进行断口定量反推。

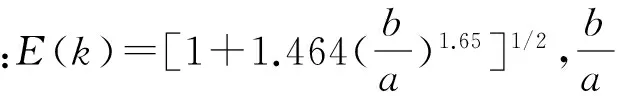

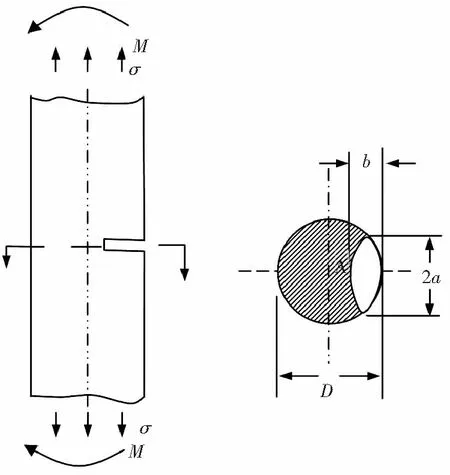

铆钉正常工作时为过盈配合,圆弧断裂位置承受应力较小或者不受力,而铆钉发生疲劳断裂,其主要是承受了连接板上下位移使得铆钉圆弧处承受弯曲交变应力,形成了半椭圆表面裂纹。参照文献中“半椭圆表面裂纹,受均匀拉伸和弯曲”应力强度因子模型[11-12],即直径为D的圆杆形试样含半椭圆表面裂纹,裂纹长轴为2a,裂纹深度半短轴为b,受均匀拉伸弯曲应力σ情况下裂纹前缘的应力强度因子(图4),因此采用该应力强度因子模型中心的弯曲情况进行计算,则裂纹前缘各点的应力强度因子为:

(1)

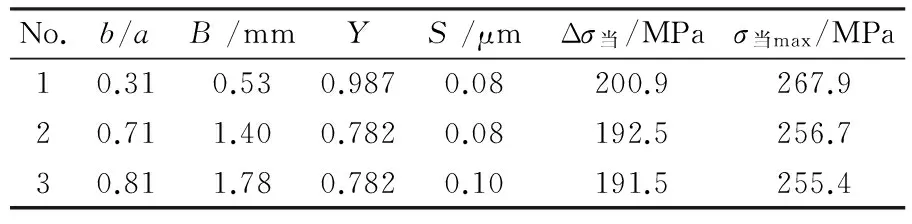

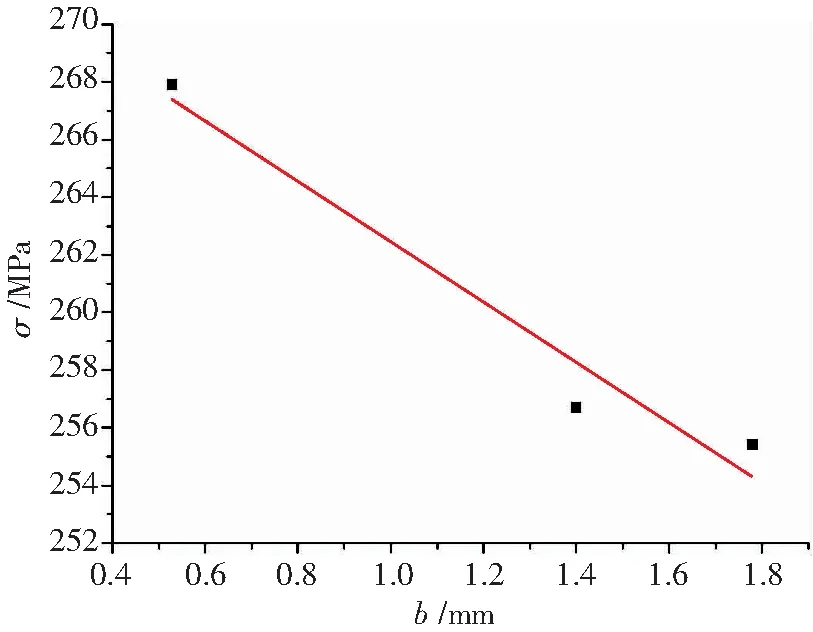

因此,采用受弯曲模型估算不同裂纹长度处的应力强度因子范围,并结合Paris公式,即da/dN=c(ΔK)n。并用S代表da/dN,则综合疲劳应力范围Δσ的表达式为[2,13-14]铆钉定量分析综合应力相关数据见表1、图5。从图5中可以看出,随着裂纹长度的增加,最大综合当量应力不断减小,并且减小的幅度也在下降。考虑到数据有限,但为了估算断裂起始应力,这里利用相关裂纹长度与不同裂纹长度处的应力数据进行线性拟合来进行保守估计,即Y=273-10.5x。令x=0时,Y=273 MPa,也就是说铆钉起始最大综合当量应力为273 MPa,约占LY10CZ铝合金抗拉强度(390 MPa)的70%。需要说明的是,铆钉材料为LY10铝合金,所承受的疲劳应力比为R=-1,未找到相对应的材料常数c、n值,在定量估算的过程中借鉴了LY12铝合金的应力比(R=0.25)条件下的裂纹扩展常数进行反推,其起始最大综合当量应力的数值可能会有误差,本研究重点在介绍应力分析方法。

(2)

图4 圆杆形试样,半椭圆表面裂纹,受均匀拉伸弯曲模型

表1 铆钉定量分析综合应力相关数据

图5 铆钉裂纹长度与综合应力线性拟合

随着裂纹的扩展,上下接板振动位移不变的情况下,铆钉承受的应力逐渐减小,其裂纹尖端应力逐渐减小,与铆钉裂纹扩展充分疲劳面积达到了95%相对应。因此,本次铆钉断裂为起始应力较大,但其扩展应力相对较小的疲劳断裂。

3 结论

1)铆钉断裂性质为疲劳断裂。

2)铆钉连接的框和蒙皮之间安装孔同轴度存在偏差,其断裂原因主要与异常装配叠加气流振动应力作用有关。

3)结合断口定量分析估算,定量给出了铆钉疲劳综合起始应力较大、扩展应力较小。

[1] 陶春虎. 紧固件的失效分析及其预防[M]. 北京:航空工业出版社,2013:11.

[2] 刘新灵,陶春虎,张峥,等. 疲劳断口定量分析[M]. 北京:国防工业出版社,2009:9.

[3] 姜招喜,许宗凡,张挺,等. 紧固件制备与典型失效案例[M]. 北京:国防工业出版社,2015:7.

[4] 陈星,刘新灵. 断口定量分析技术在损伤容限设计中的应用[J]. 失效分析与预防,2015,10(4):221-225.

[5] 习年生,刘丰收. 断口定量概率评估货车车轮辐板孔裂纹扩展速率[J]. 失效分析与预防,2007,2(4):21-25.

[6] 王胜霞,窦松柏. 断口定量分析在直升机关键动部件疲劳试验分析中的应用[J]. 直升机技术,2012(2):19-22.

[7] 鲍敏. 铝合金柱—平面接触副及其铆接件微动损伤研究[D]. 南京:南京航空航天大学,2013:63-67.

[8] 于晖,陈德华,熊一啸. 铆钉头部台阶状断裂分析[J]. 热处理,2005,20(2):39-40.

[9] 邓成江,何晓聪,邢保英,等. 基于试验的自冲铆接头失效机理分析[J]. 热加工工艺,2013,42(17):220-223.

[10] 何惜港,梁英,宋海涛,等. 轴承保持架铆钉失效分析[J]. 轴承,2012(10):37-39.

[11] 中国航空材料研究院. 应力强度因子手册(增订版) [M]. 北京:科学出版社,1993:715.

[12] 《航空发动机设计用材料数据手册》编委会. 航空发动机设计用材料数据手册(第三册) [M]. 北京:航空工业出版社,2007:787-788.

[13] 张卫方,陶春虎,习年生,等. 断口反推疲劳应力及其在叶片断裂分析中的应用[J]. 材料工程,2003(1):38-41.

[14] 胡春燕,刘新灵,陈星,等. 主起落架上转轴开裂原因分析[J]. 航空学报,2014,35(2):461-468.

>Fatigue Fracture Cause Analysis and Fatigue Stress Calculation of Rivet

CHEN Xing1,2,3,LU Zeng-wei4,HU Cheng-jiang5

(1.AVICFailureAnalysisCenter,BeijingInstituteofAeronauticalMaterials,Beijing100095,China;2.BeijingKeyLaboratoryofAeronauticalMaterialsTestingandEvaluation,Beijing100095,China;3.AviationKeyLaboratoryofScienceandTechnologyonMaterialsTestingandEvaluation,Beijing100095,China;4.AVICShenyangAircraftCorporation,Shenyang110850,China;5.AVICChengduAircraftIndustrial(Group)Co.,Ltd.,Chengdu610091,China)

The first rivet between the frame and the aircraft skin was found to have fractured after serving for 90 h. In the present work, macro and micro observation, microstructure examination, hardness testing, and quantitative analysis on fracture surface were carried out. The results show that the failure mode of the rivet is fatigue fracture. The poor axiality of the mounting holes of the frame and the skin resulted in abnormal assembly bending stress. The abnormal assembly bending stress combined with the vibration stress by air current led to greater initiation stress, which is the main cause for the fracture of the rivet. Last, based on quantitative analysis of fracture, it is found that the initiation stress of the rivet is greater and the propagation stress is smaller.

rivet; fatigue fracture; quantitative analysis of fracture; reverse calculation of fatigue stress; abnormal assembly

2016年4月25日

2016年7月3日

陈星(1984年-),男,硕士,工程师,主要从事金属失效分析、定量分析与安全评估等方面的研究。

TH131.1

A

10.3969/j.issn.1673-6214.2016.04.010

1673-6214(2016)04-0246-04