DZ22合金空心叶片内腔表面裂纹成因

2016-12-17王丽丽赵金乾黄朝晖

宗 毳,王丽丽,赵金乾,黄朝晖

(北京航空材料研究院 先进高温结构材料国防科技重点实验室,北京 100095)

DZ22合金空心叶片内腔表面裂纹成因

宗 毳,王丽丽,赵金乾,黄朝晖

(北京航空材料研究院 先进高温结构材料国防科技重点实验室,北京 100095)

对DZ22合金空心叶片内腔表面裂纹进行宏观观察,比较叶片铸件在脱芯前与脱芯后内腔表面显微组织的差异,采用X射线衍射仪测量叶片铸件榫头附近残余应力,结合实际生产工艺分析叶片内腔表面沿晶裂纹的形成原因并提出相应的解决措施。结果表明:叶片铸件表面残余应力与脱芯过程中的强碱腐蚀环境共同作用,是造成DZ22合金空心叶片内腔沿晶裂纹的主要原因;适当降低浇铸温度并使用强度较低的型芯可以有效避免叶片内腔裂纹的形成。

高温合金;定向凝固;沿晶裂纹;碳化物;残余应力

0 引言

铸造高温合金的发展依次经历了等轴晶、柱状晶以及单晶,其中柱状晶与单晶叶片以其优异的蠕变强度,耐疲劳性与耐腐蚀性使之成为现代航空发动机叶片发展的主流[1-5]。在定向凝固柱晶高温合金中,沿晶裂纹是较为常见的一种铸造缺陷,严重影响了铸件产品的质量[6]。通常情况下,铸件在凝固过程中固相与液相之间存在一个糊状区,该区域金属流动性较低。在凝固后期液相体积分数较小的情况下,铸件的补缩能力较差,会产生较为严重的应力集中,此时倘若金属的晶界强度较低时就会产生沿晶裂纹[7-8]。此外,空心金属铸件熔模中的型芯状态在很大的程度上也影响着铸件热裂倾向性[9]。如果型芯的退让性较差,则会加重铸件内腔表面应力集中,导致铸件的热裂倾向性增大。

作为第一代高温合金,DZ22合金已被成功地应用于航空发动机叶片生产之中[10],然而该合金在用于空心叶片铸件生产过程中存在着沿晶裂纹现象[11],这给航空发动机的安全性带来了巨大的隐患。虽然已有研究表明采用降低浇铸温度的方式可以降低沿晶裂纹产生的趋势,但是在生产过程中仍然会观察到叶片的内腔表面存在沿晶裂纹[11]。目前鲜有文献讨论DZ22合金定向凝固高温合金铸件内腔表面沿晶裂纹的形成原因。本研究以DZ22合金铸造的空心叶片为研究对象,对该叶片生产过程中导致内腔表面沿晶裂纹形成的原因进行系统地分析。观察铸件表面裂纹处的金相组织,讨论导致叶片沿晶断裂的形成原因并给出优化工艺的建议。

1 试验材料与方法

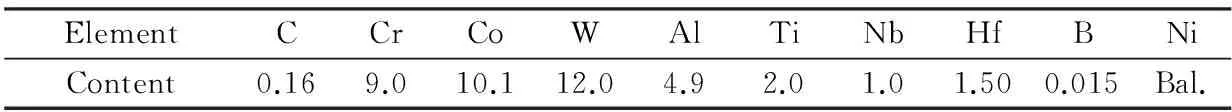

采用真空定向凝固炉浇铸DZ22合金空心叶片,母合金成分如表1所示。叶片铸件浇铸完成后放入保温桶0.5 h后空冷至室温。分别观察铸件脱芯前后的表面质量情况,并剖切叶片铸件,腐蚀后观察其外壁以及内腔表面附近金相组织。利用扫描电子显微镜观察铸件近表面碳化物析出相的形貌。采用X射线衍射仪测量叶片榫头处内表层、中心层与外表层的内应力。

2 结果讨论与分析

2.1 试验结果

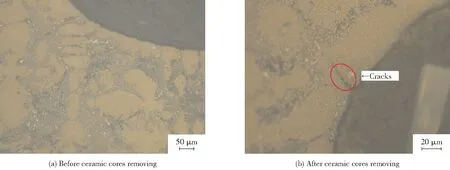

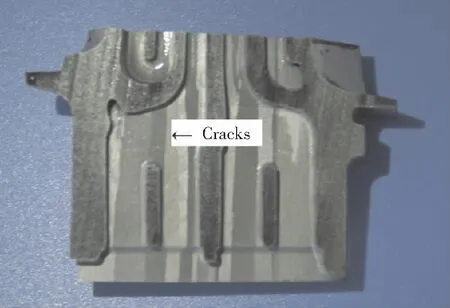

叶片铸件脱芯前后金相显微组织如图1所示。脱芯前铸件内外表面均未发现明显裂纹;脱芯后在铸件外表面仍未发现明显裂纹,然而在铸件内腔表面处存在微裂纹,裂纹的位于枝晶间附近,如图1b中箭头所示。

表1 DZ22合金样品化学成分 (质量分数 /%)

图1 叶片铸件金相组织

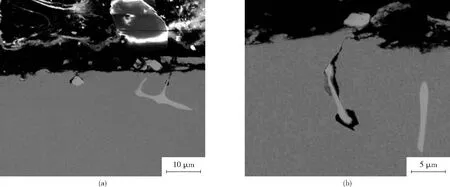

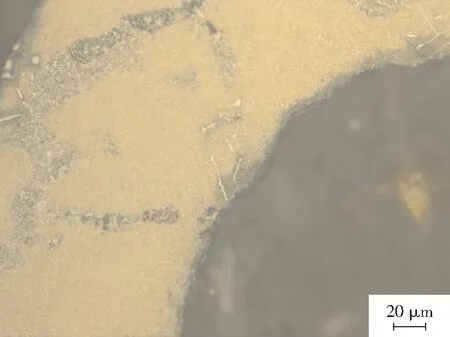

图2所示为叶片铸件内腔表面脱芯前SEM照片,内腔表面无明显裂纹,同时可以观察到铸件表面存在有少量碳化物,呈条状分布在基体中。脱芯12 h后叶片内腔表面SEM照片如图3所示,可见碳化物与基体间出现明显裂纹,裂纹起源于铸件表面碳化物附近,并沿着碳化物与基体界面延伸,最终在基体处钝化。脱芯后叶片经过荧光检测的内腔表面照片如图4所示,图中箭头所示为裂纹处,宏观显示裂纹的方向是沿着定向凝固的[001]方向。叶片低倍组织照片如图5所示,微裂纹位于晶界处。

利用X射线衍射仪测量叶片榫头处内表层、中心层与外表层的宏观残余应力。选取Mn靶,滤波片选取Cr。衍射几何方式采用同倾法,即X射线所扫过平面与测量平面重合,并通过固定衍射晶面转角ψ的方式进行测定。测算时认为应力方程为线性,最终测得叶片榫头处内表层、中心层与外表层的宏观残余应力值分别为58、34、26 MPa。

图2 铸件内腔表面SEM照片(脱芯前)

图3 铸件内腔表面SEM照片(脱芯后)

图4 铸件内腔表面荧光剂检验照片

图5 铸件内腔表面低倍组织

2.2 讨论与分析

在脱芯前空心叶片内、外表面并未发现明显裂纹,这表明叶片铸件没有产生热裂现象。然而在脱芯后,叶片内腔表面产生了沿晶裂纹,由此可以推断裂纹的产生与脱芯过程密切相关。

金属在凝固过程中产生收缩,会在枝晶间产生一定程度的应力集中。此外,在空心铸件生产中,外型壳与型芯均会造成铸件表面产生较高的残余应力。当金属铸件表面残余应力较高时,若材料晶界强度较低,则发生沿晶热裂;若晶界强度足够高,位错则在晶界处堆积,则会在晶界处形成较强的应力集中。已有研究显示,由于型芯在一定程度上阻碍了金属凝固收缩,容易造成空心铸件与型芯接触表面存在着较高的残余拉应力[12]。利用X射线衍射仪测量叶片榫头处内表层、中心层与外表层的内应力的结果也显示,叶片内腔表面处于较高的拉应力状态,其大小远大于铸件外表面。DZ22合金属于定向高温合金,较高的表面残余应力会造成位错堆积在沿[001]方向晶界附近。与此同时,DZ22合金的主要强化机理是弥散强化,弥散细小的碳化物作为强化相分布在基体中,因此不乏一些碳化物裸露在铸件表面。这些位于铸件表面并在晶界附近的碳化物则是处在一个高应力集中且暴露在外界的条件下。将这类铸件放入脱芯釜强碱中温(180 ℃)环境中,晶界附近的碳化物与基体则处在一个应力腐蚀的环境中。

形成应力腐蚀的条件为拉应力,腐蚀环境以及敏感材料[13],而叶片生产过程满足应力腐蚀的所有条件。在强碱条件下,镍基高温合金氧化膜会发生如下反应[6]:

NiO+2OH-= NiO2-+H2O

由于晶界附近碳化物与基体相界面附近处于较高的拉应力状态,会导致此处形成的氧化膜疏松,容易脱落。此外,碳化物与基体相化学电位差会导致上述反应加速[13],最终导致微裂纹形成。

2.3 解决措施

综上所述,叶片内腔表面较高的残余拉应力与生产过程中的脱芯环节,是造成叶片内腔裂纹的主要原因。然而在实际生产中,为了保证空心叶片内腔中没有残余型芯,通常叶片会经历多次反复脱芯过程,脱芯环节无法避免,因此考虑降低叶片内表面残余应力是解决问题的关键。降低浇铸温度、减缓定向凝固抽拉速度,可以有效提高定向凝固的温度梯度,缩小金属凝固糊状区,提高其补缩能力从而降低金属凝固收缩所造成的残余应力[11]。在优化浇铸工艺的同时,适当的降低型芯强度,提高型芯的退让性,也可以有效地降低叶片内腔表面残余应力[14]。因此,建议在原浇铸工艺基础上降低浇铸温10 ℃,并在保证铸件正常生产的前提下,使用强度相对较低的型芯重新浇铸叶片。图6为优化工艺后,经过脱芯的叶片内腔近表面金相照片,可见碳化物周围没有明显裂纹存在,经过荧光检测并未发现沿晶裂纹显示。

图6 优化工艺后叶片金相组织(脱芯后)

3 结论

1)DZ22合金空心叶片内腔表面残余应力与脱芯强碱环境会使叶片内腔处于一个应力腐蚀状态,导致叶片内腔表面晶界附近碳化物周围形成微裂纹,最终宏观表现为铸件内腔表面沿晶裂纹。

2)适当降低浇铸温度,并使用退让性较好的型芯可以有效地控制DZ22合金空心叶片内腔沿晶裂纹的产生。

[1] Carter P, Cox D C, Gandin C A, et al. Process modeling of grain selection during the solidification of single crystal superalloy casting[J]. Materials Science and Engineering A,2000,280(2):233-246.

[2] Ma D, Wu Q, Bührig-Polaczek A. Some new observations on freckle formation in directionally solidified superalloy components[J]. Metallurgical and Materials Transactions B,2012,43(2):344-353.

[3] 陈荣章,王罗宝,李建华. 铸造高温合金发展的回顾与展望[J]. 航空材料学报,2000,20(3):55-61.

[4] 刘林. 高温合金精密铸造技术研究进展[J]. 铸造,2012,61(11):1273-1284.

[5] 吕志刚. 我国熔模精密铸造的历史回顾与发展展望[J]. 铸造,2012,61(4):347-356.

[6] 郭建亭. 高温合金材料学[M]. 北京:科学出版社,2008:170-172.

[7] 丁浩,傅恒志. 晶界状态对定向凝固Al-Cu和Rene125合金热裂倾向的影响[J]. 稀有金属材料与工程,2000,29(4):228-230.

[8] 傅恒志,郭景杰,刘林,等. 先进材料定向凝固[M]. 北京:科学出版社,2008:591-608.

[9] 胡小媚,李辉,郭广思,等. 定向凝固合金zc265热裂倾向性的研究[J]. 热加工工艺,2008,37(19):61-63.

[10] 陈荣章,王罗宝,王玉屏. 高强度定向凝固高温合金DZ22的研究与应用[J]. 航空材料学报,1991,11(1):1-11.

[11] 孙铁峰,刘建平,李明,等. 发动机涡轮叶片榫头荧光显示分析[J]. 失效分析与预防,2009,4(2):118-121.

[12] 洪耀武,孙长波,康进武,等. 定向凝固简化空心叶片热应力数值模拟[J]. 铸造,2011,60(8):759-764.

[13] 姜晓霞,王景蕴. 合金相电化学[M]. 上海:上海科学技术出版社,1984:376-378.

[14] 李波,于兴福,刘家胜,等. 型芯抗弯强度的影响因素及空心型芯的制备技术[J]. 铸造,2012,61(3):316-319.

Analysis and Solutions of Inner Surface Cracks in Hollow Blades of DZ22 Superalloy

ZONG Cui,WANG Li-li,ZHAO Jin-qian,HUANG Zhao-hui

(NationalKeyLaboratoryofAdvancedHighTemperatureStructuralMaterials,BeijingInstituteofAeronauticalMaterials,Beijing100095,China)

The inner surface cracks in hollow blades of DZ22 superalloy were analyzed by macroscopic observation. In addition, the microstructures near the casting inner surface were observed before and after ceramic cores removing. Residual stress near the blades tenon was measured by using X-ray diffraction method. Finally, the reasons for the cracks were analyzed based on the production process of the hollow blades. The results show that the main reason for the inner surface cracks is the coeffect of the residual stress and the alkaline corrosion during ceramic cores removing process. The inner surface cracks in hollow blades can be avoided by lowering casting temperature and using low-strength ceramic cores.

superalloy; directional solidification; intergranular cracks; carbides; residual stress

2016年6月3日

2016年7月28日

宗毳(1985年-),男,博士,工程师,主要从事铸造高温合金、材料各向异性等方面的研究。

V232.4

A

10.3969/j.issn.1673-6214.2016.04.007

1673-6214(2016)04-0232-04