汽车发动机曲轴断裂分析

2016-12-17郑真,张兵,赵剑

郑 真,张 兵,赵 剑

(1.北京航空材料研究院 中航工业失效分析中心,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.材料检测与评价航空科技重点实验室,北京 100095;4.川庆钻探工程有限公司 安全环保质量监督检测研究院,四川 德阳 618300)

汽车发动机曲轴断裂分析

郑 真1,2,3,张 兵1,2,3,赵 剑4

(1.北京航空材料研究院 中航工业失效分析中心,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.材料检测与评价航空科技重点实验室,北京 100095;4.川庆钻探工程有限公司 安全环保质量监督检测研究院,四川 德阳 618300)

汽车行驶3万多km后发动机曲轴发生断裂。通过宏微观观察、金相检查、力学性能测试、R尺寸及表面粗糙度测量,对曲轴的断裂性质和原因进行分析。结果显示:曲轴断裂性质为疲劳断裂;曲轴基体组织为珠光体+连续网状铁素体,铁素体呈连续网状沿晶分布,导致材料塑性、冲击韧性和疲劳性能降低,是导致曲轴疲劳断裂的主要原因;此外,R角处表面粗糙度超出技术要求,促进了疲劳裂纹的萌生。

发动机曲轴;49MnVS3非调质钢;疲劳断裂;网状铁素体

0 引言

曲轴是汽车发动机中最重要的部件之一。它将连杆传来的力转化为转矩并输出以驱动发动机上其他附件工作。旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷。此外,由于路况等原因,曲轴在车辆行驶过程中不可避免会受到冲击载荷的作用。因此曲轴材料必须具有足够高的强度、冲击韧性和疲劳强度,一般采用球墨铸铁或碳素结构钢制成[1]。

曲轴的断裂失效形式通常有如下几种情形[2-3]:1)校直引起原始裂纹;2)圆角淬火工艺不合理,在服役过程中会引起疲劳裂纹;3)锻造质量问题;4)铸造缺陷;5)加工不当引起应力集中;6)曲轴服役过程中的异常情况。一旦曲轴发生故障,车辆将由于失去动力源而无法继续进行,甚至引起安全事故。由于曲轴在汽车发动机中的重要性和关键性,有必要结合典型案例,对曲轴断裂的原因进行分析,以便提出相应的解决措施,防止该类故障的再次发生。

汽车行驶3万多km后发动机曲轴发生断裂。曲轴材质为49MnVS3非调质钢。硬度要求为HB 217~285,抗拉强度要求为700~950 MPa,断面收缩率≥20%。制造工艺为:锻造→控冷→抛丸→清洗→防锈处理。本研究通过宏微观观察、金相检查、力学性能测试、R角尺寸及表面粗糙度测试,确定曲轴的断裂性质,并对其断裂原因进行分析。根据分析结果,提出相应解决措施。

1 试验过程和结果

1.1 宏微观观察

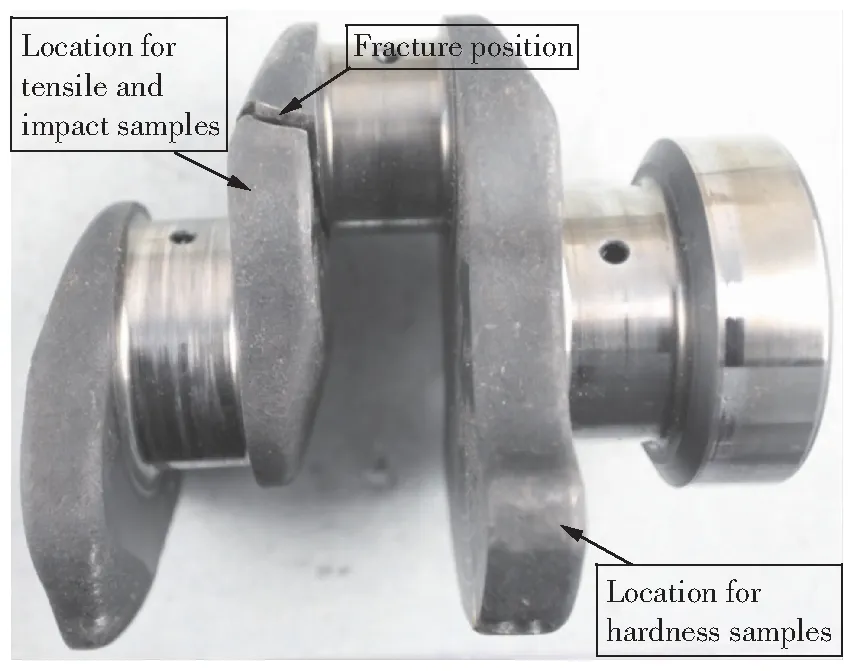

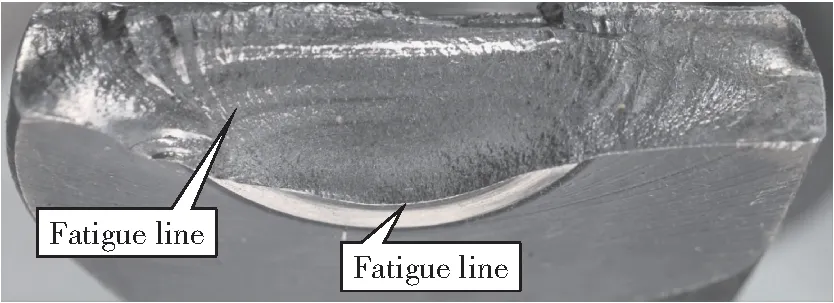

采用目视进行宏观观察。曲轴主要由主轴颈、连杆颈和扇形板3部分组成,断裂位置处于曲轴连杆颈与扇形板的过渡处(图1)。裂纹从转角处起源,呈线源开裂特征,断面可见明显的疲劳弧线,裂纹扩展穿透曲轴壁厚,整个断面大部分都为疲劳区,瞬断区面积很小(图2)。

图1 曲轴断裂位置及宏观形貌

图2 断口源区及疲劳弧线形貌

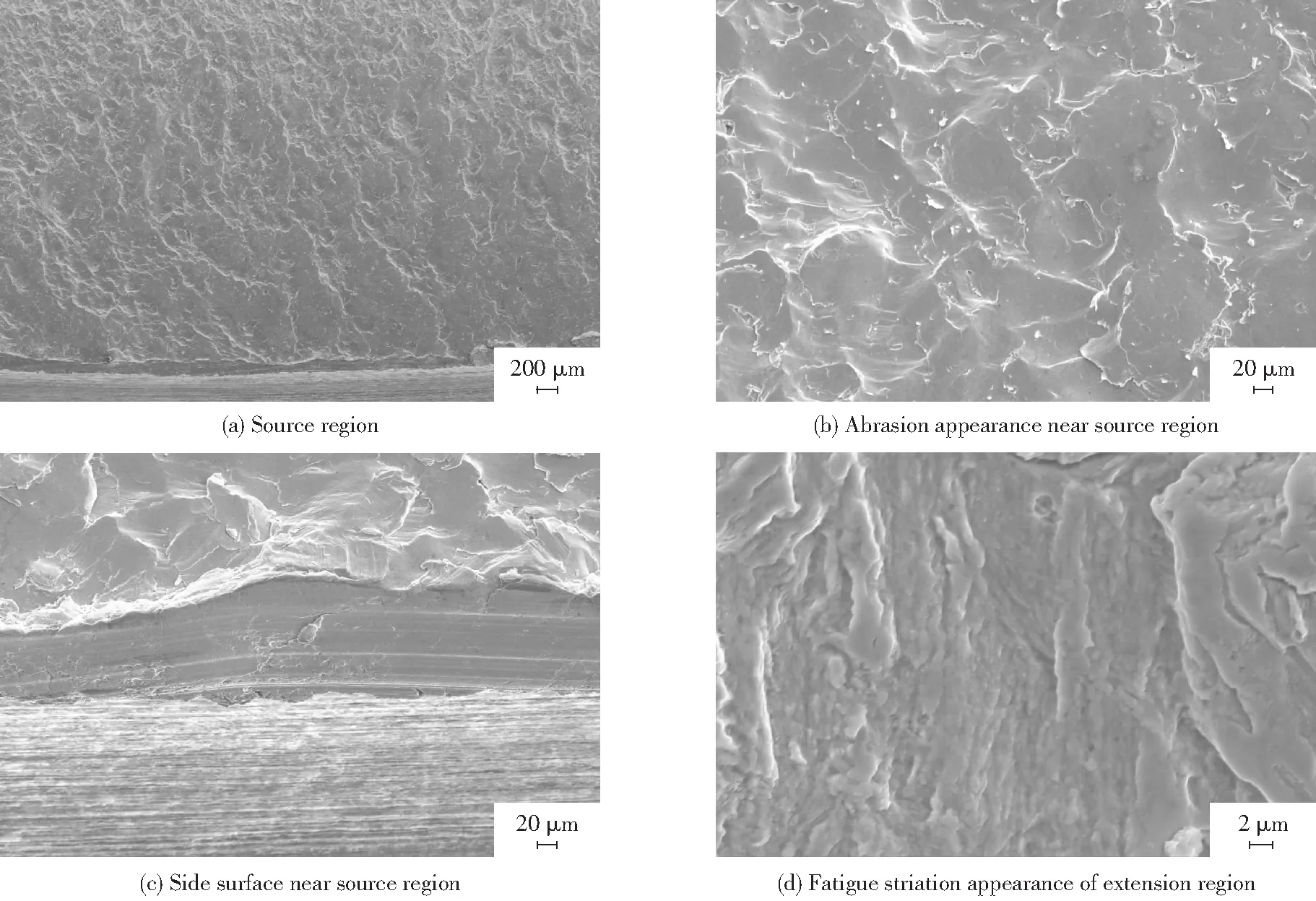

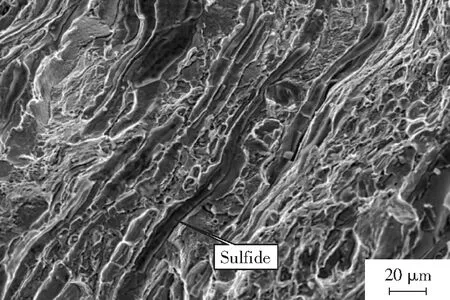

采用蔡司EVO18型扫描电镜进行微观观察,源区低倍形貌见图3a,断口呈线源开裂特征,源区可见扩展棱线。源区附近断面磨损严重(图3b)。源区附近侧表面可见一条磨损区域,未见粗大加工刀痕和冶金缺陷(图3c)。扩展区可见疲劳条带特征(图3d)。断口未见明显的硫化物聚集现象。

1.2 金相组织

从断口源区处截取垂直于断口的截面试样,磨抛腐蚀后采用奥林巴斯SZ 61型金相显微镜进行组织检查,腐蚀剂选用4%(质量分数)的硝酸酒精溶液。曲轴基体组织为珠光体+连续网状铁素体(图4)。按照GB/T 6394—2002,采用对比法对曲轴晶粒度进行评级,源区附近曲轴晶粒度约为3.5级,接近技术要求(3~7级)的下限。

1.3 力学性能

从扇形板取样(取样位置见图1),按GB/T 231.1—2009进行布氏硬度测试。曲轴基体布氏硬度平均值约为HB 264,符合技术要求(HB 217~285)。

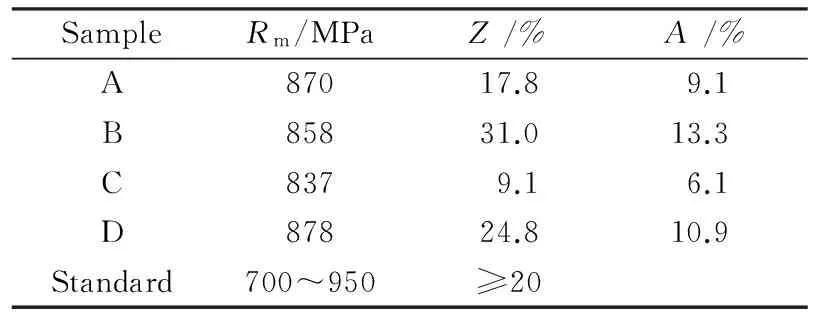

从扇形板切取圆棒拉伸试样(取样位置见图1),按GB/T 228.1—2010进行室温拉伸试验,试验结果见表1。曲轴抗拉强度符合技术要求,4个试样中A、C试样的断面收缩率低于技术要求,延伸率虽然没有技术要求,但相对偏低[4]。对4个拉伸试样断口特征进行观察,除C断口主要呈韧窝特征外,其余断口均呈解理和韧窝混合特征, A、C和D试样断面可见较明显的硫化物,分布区域分别为2/3断面、整个断面和1/2断面,B试样断面上未发现硫化物,由此可见,硫化物在断面上存在的比例越高,试样的断面收缩率就越小。断面上典型硫化物特征见图5。

表1 试样拉伸性能检测结果

从扇形板切取U型冲击试样(取样位置见图1),按GB/T 229—2007金属夏比缺口冲击试验方法进行室温冲击试验,结果见表2。可见,曲轴的冲击功平均值约为4.2 J,换算成冲击韧性值为24 J/cm2,曲轴的冲击韧性虽然没有技术要求,但对于作为承受交变动载荷的曲轴来说,该冲击韧性值相对较低[4-7]。对冲击试样断口进行微观观察,3个试样断口微观形貌相似:断口心部主要呈解理特征,断口边缘主要呈韧窝特征,其中B冲击试样断口边缘局部可见硫化物。

图3 曲轴断口微观形貌

图4 曲轴金相组织

图5 拉伸断口硫化物形貌

表2 试样冲击性能检测结果

1.4 R角尺寸及表面粗糙度测量

对源区附近R角尺寸及表面粗糙度进行测量,R角半径平均值约为3.45 mm,符合技术要求(3.5±0.2)mm。R角表面粗糙度平均值为约0.34 μm,超出技术要求(0.2 μm)。

2 分析与讨论

曲轴断口宏观形貌可见疲劳弧线,微观形貌可见疲劳条带,由此可判断曲轴断裂性质为疲劳断裂[8]。

金相检查显示,曲轴材料组织为珠光体+连续网状铁素体。冲击试验结果显示,曲轴基体材料冲击性能较差。铁素体沿晶界呈连续网状分布,会降低材料的塑性、冲击韧性和疲劳性能[9-12]。断口附近的R角表面粗糙度超出0.2 μm的技术要求,会加大R角处的应力集中,从而促进疲劳裂纹的萌生,曲轴呈线源开裂也说明断口起源处应力较大。汽车在行驶过程中因车况、路况等复杂因素,发动机曲轴不可避免会受到较大载荷的作用,在较大载荷作用下,曲轴在应力集中的R角处发生疲劳开裂。

曲轴断口上未见明显的硫化物聚集现象,说明硫化物并不是导致曲轴疲劳开裂的原因,但拉伸试样断口显示,断口硫化物聚集程度较严重的拉伸试样断面收缩率较低,断口硫化物聚集程度较轻的拉伸试样断面收缩率较高,说明硫化物聚集会影响材料的塑性。

非调质钢的强韧化机理和特点在于,通过合理的锻压热加工工艺,可使微合金结构钢中的沉淀相弥散析出并且得到较细的晶粒,从而达到提高强度又保持较高韧性的目的。要达到这一目的,需要选择合适的合金成分,并且其热加工参数及冷却条件需与成分相适应。曲轴晶粒度接近下限,并且铁素体沿晶界呈网状,使得材料塑性和冲击韧性偏低,可以通过调整热加工参数及冷却条件(始锻和终锻温度、冷却速度)来获得较好的综合性能,特别是提高材料塑性和冲击韧性[4,7]。

3 结论

1)曲轴的断裂性质为疲劳断裂。

2)铁素体呈连续网状沿晶分布,导致材料冲击韧性和疲劳性能降低,是导致曲轴疲劳断裂的主要原因。

3)R角处表面粗糙度超出技术要求,导致应力集中系数增加,是引发曲轴断裂的次要原因。

[1] 杨勇,施钢,冯文莱,等. 轻型客车发动机曲轴断裂原因分析[J]. 失效分析与预防,2016,11(1):17-20.

[2] 冯继军,郭文芳. 汽车发动机曲轴常见的失效形式及原因分析[J]. 失效分析与预防,2006,1(5):7-12.

[3] 刘红福,周先忠,于秋明,等. 汽车发动机曲轴扭转疲劳失效形式与原因分析[J]. 失效分析与预防,2015,10(1):57-61.

[4] 宣卫芳,罗天元,杨晓然.49MnVS3非调质易切削钢汽车曲轴的失效分析[J]. 理化检验:物理分册,2005,41(12):630-632.

[5] 唐新民,赵九根. 非调质钢曲轴的开发和应用[J]. 金属热处理,2000(2):47-49.

[6] 周民俊,杨永泉,杜金凯. 49MnVS3非调质钢质量分析和工艺的改进[J]. 特殊钢,2002,23(增刊):74-75.

[7] 胡士琴. 非调质钢在汽车发动机曲轴上的运用[C]. 2000年全国微合金非调质钢学术年会,2000:111-115.

[8] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2005:130-134.

[9] 陶春虎,刘高远,恩云飞,等. 军工产品失效分析技术手册[M]. 北京:国防工业出版社,2009:62-66.

[10] 李伟,陈文琳,吴跃,等. 40Cr商用车前轴早期断裂失效分析[J]. 塑性工程学报,2014,21(5):88-92.

[11] 周海波,朱晓勇,郑玉春,等. 45钢螺栓断裂失效分析[J]. 金属热处理,2009,34(12):107-109.

[12] 周薇,曾会书. 传动轴断裂失效分析[J]. 热处理技术和装备,2014,35(3):52-54.

Fracture Analysis of Car Engine Crankshaft

ZHEN Zhen1,2,3,ZHANG Bing1,2,3,ZHAO Jian4

(1.AVICFailureAnalysisCenter,BeijingInstituteofAeronauticalMaterials,Beijing100095,China;2.BeijingKeyLaboratoryofAeronauticalMaterialsTestingandEvaluation,Beijing100095,China;3.AviationKeyLaboratoryofScienceandTechnologyonMaterialsTestingandEvaluation,Beijing100095,China;4.SafetyEnvironmentQualitySurveillance&InspectionInstitute,SichuanDeyang618300,China)

The engine crankshaft of a car fractured after running for more than 30 thousand kilometers. In order to find out the failure mode and cause, macro and micro observation, microstructure examination, mechanical properties testing and the size and surface roughness testing of the R transition region were carried out. The results show that the fracture mode of the crankshaft is failure fracture. The microstructure is made up of pearlite and ferrite network. Ferrite network reduced the ductility, impact toughness and fatigue property of the crankshaft, which is the main reason for the fatigue fracture of the crankshaft. In addition, the surface roughness of the R transition region is higher than requirement, promoting the initiation of the crack.

engine crankshaft; 49MnVS3 non-quenched and tempered steel; failure fracture; ferrite network

2016年5月4日

2016年7月14日

郑真(1989年-),女,工程师,主要从事微观物理及失效分析等方面的研究。

TG142.33;U464.13

A

10.3969/j.issn.1673-6214.2016.04.013

1673-6214(2016)04-0261-04