燃气涡轮起动机减速器离合器弹簧断裂分析

2016-12-17滕旭东刘宁致

滕旭东,刘 静,刘宁致

(1.中国人民解放军解放军驻370厂军事代表室,江苏 常州 213002;2.中国航发南方工业有限公司军事代表室,湖南 株洲 413002)

燃气涡轮起动机减速器离合器弹簧断裂分析

滕旭东1,刘 静2,刘宁致2

(1.中国人民解放军解放军驻370厂军事代表室,江苏 常州 213002;2.中国航发南方工业有限公司军事代表室,湖南 株洲 413002)

燃气涡轮起动机在返厂大修试车后检查发现减速器超越离合器的弹簧有3处断裂。为分析弹簧断裂的原因,对故障件进行外观形貌与裂纹检查、电镜观察、样件对比和金相组织检查,并通过建模对弹簧U形弯出现挤压尖角时应力集中系数进行分析,得出结论:弹簧断裂的失效模式是过载断裂,弹簧断裂的原因是弹簧冲压模具R转接处过渡不良、模具调整定位不准确、冲压工艺存在受力不均造成弹簧冲压成型时R转接外圆处产生原始裂纹损伤,在后续磨合试车中应力作用下发生过载断裂。通过对离合器的组成和原理分析,对弹簧断裂造成的危害性进行深入分析,明确了处置措施,有效地解决了弹簧断裂故障。

燃气涡轮起动机;减速器离合器;弹簧;模具;应力集中;过载断裂

0 引言

弹簧是一种利用弹性来工作的机械零件,一般用弹簧钢制成,用以控制机件的运动、缓和冲击或振动、储存能量、测量力的大小等,广泛应用于机械仪表、减震器械、离合器等。尤其是在一些控制机械运动的设备中,弹簧失效会导致严重的后果,因此对弹簧进行失效分析显得尤为重要。文献[1-4]描述缺陷是造成弹簧早期失效的主要原因之一,主要包括材料的石墨化、异常组织、非金属夹杂等。一些弹簧的断裂特征为沿晶断裂,一些为存在表面损伤的疲劳断裂。以上弹簧断裂均可以通过常规的失效分析手段进行分析,包括宏微观检查、组织检查、能谱分析及硬度检查等[1-4]。本研究中的弹簧为异形弹簧带,经过开窗、冲压制成,存在特殊的形状,除了采用常规的失效分析手段外,采用有限元分析能够促进该类故障的快速处理,准确定位时效原因。

燃气涡轮起动机在返厂大修试车后检查发现,减速器超越离合器的弹簧有3处断裂。因此,故障的模式确定、原因机理分析、解决措施制定刻不容缓。本研究通过对弹簧故障件的外观形貌与裂纹检查、电镜观察、样件对比和金相组织检查,确定断裂性质,分析明确故障原因,并制订改进措施。

1 试验与分析

1.1 断裂外观观察

弹簧有上下两排U型弯,断裂发生在同一侧的3个不连续的U型弯上,按图1所示U型弯凸面外圆面朝上放置,断裂位置(图1箭头位置)位于上排U型弯凹窝右侧与斜面的R转接处。断裂处可见颈缩(图2a),在相邻的其他未断U型弯相应位置的凹窝(内圈)左右两侧的R转接处均可见转接不良形成的尖边,但右侧(发生断裂一侧)比左侧尖边更明显(图2b),也说明U型弯断裂处与出现尖边的外圆处对应。

图1 断裂弹簧外观

图2 U型弯

扫描电镜下观察,断裂的U型弯左侧R转接处外侧也可见裂纹(图3a),裂纹处可见与裂纹平行的“橘皮”皱纹(图3b)。进一步观察,同一排(上排)其他未断的U型弯左右两侧的R转接外圆处也可见不同程度的开裂现象,U型弯右侧R转接外圆处裂纹连续,个别U型弯局部已贯穿,左侧裂纹呈不连续状,说明U型弯右侧R转接外圆处裂纹比左侧裂纹更严重,此外,观察断裂弹簧的下排U型弯也可见不同程度的开裂现象,但程度稍轻于上排,同样每一个U型弯右侧R转接外圆处裂纹比左侧裂纹更严重。

图3 断裂U型弯断裂外观

图4 U型弯断口微观特征

1.3 样件与失效件U形弯对比

采用扫描电镜观察样件外貌,并与失效件就U形弯的形状进行对比,结果见图5。

图5 样件与失效件的U形弯

由对比分析可知:

1)样件的U形弯形状完整圆滑,弧面尺寸基本一致;失效件的U形弯出现挤压尖角区,挤压尖角区存在明显的“颈缩”现象,且存在表面微裂纹。

2)样件的U形弯外径面中间区域也存在蠕虫状微裂纹,但尺寸明显小于国产件。

检查未使用的新弹簧与断裂弹簧进行对比分析,在新弹簧上排U型弯的右侧R转接外圆处出现裂纹,但裂纹较轻微呈现断续状,U型弯左侧裂纹不明显,下排U型弯左右两侧R转接处未见裂纹或裂纹不明显。高倍观察弹簧R转接处可见较多的与宏观主裂纹平行的蠕虫状微裂纹。对弹簧U型弯的截面进行观察,新弹簧U型弯R转接处过渡好于断裂弹簧,但R转接处仍可见过渡不良甚至尖边的情况,说明U型弯裂纹出现的位置与U型弯转接处过渡不良对应。

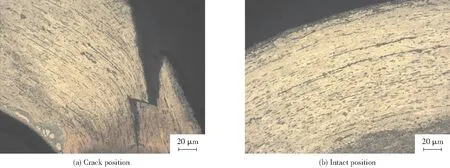

1.4 金相组织检查

在断裂弹簧上下两排U型弯中随机各选取一个U型弯制备纵向截面金相试样。从纵向截面看,U型弯R转接处均存在一定的颈缩甚至尖边,但上排U型弯R转接过渡明显要差于下排U型弯(图6)。裂纹处组织和完好处组织无明显差异,组织未见异常(图7)。

图6 断裂弹簧U型弯纵截面

图7 断裂弹簧U型弯截面金相组织

2 弹簧U形弯出现挤压尖角时应力集中系数分析

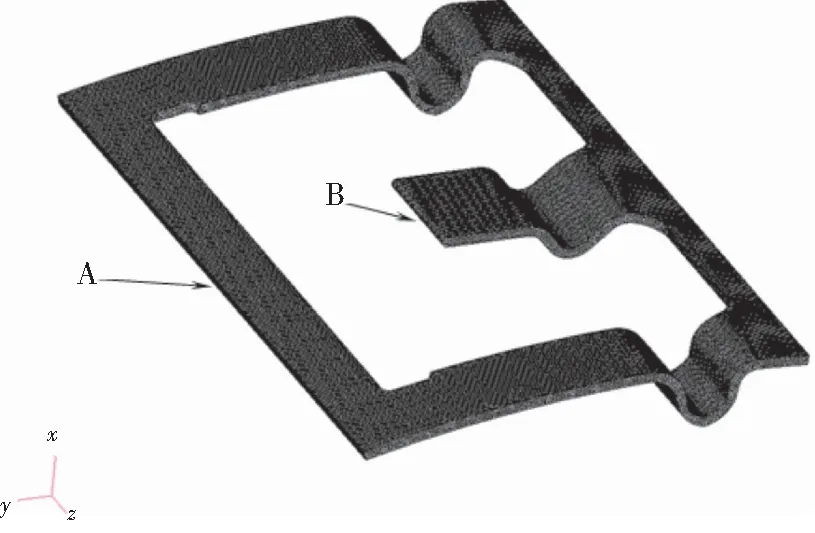

为摸清弹簧U形弯出现挤压尖角时应力集中系数,根据零件实际形状做出模型进行计算[2-4],主要对弹簧U形弯圆滑过渡(标准模型)及有挤压尖角(超差模型)做定性对比计算分析。标准模型与超差模型。计算时取一个循环对称段进行分析,约束如图8所示A面,在B面施加切向方向载荷。

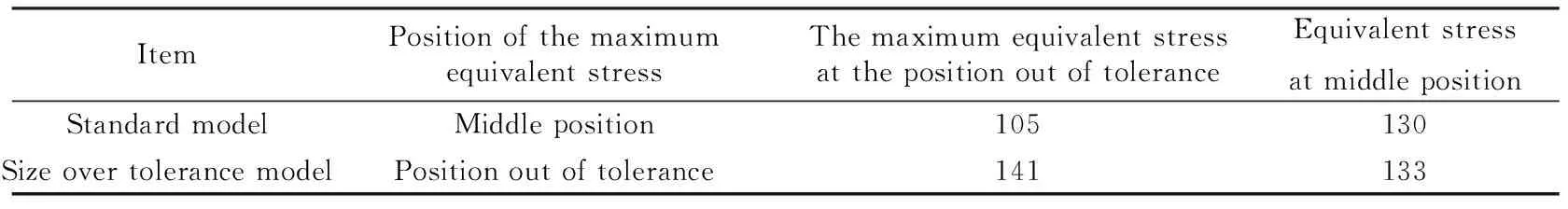

计算结果见表1。从计算结果中可知,在同等边界约束和载荷作用下,相对标准模型,超差模型最大当量应力位置发生变化,由标准模型的中间部位(图9)转移到超差部位(图10),并且在超差部位的应力由标准模型的105 MPa增大至141 MPa,当量应力相对增大34.3%,超差部位的应力集中系数为1.7。

图8 有限元模型

3 分析与讨论

弹簧断裂处可见颈缩等塑性变形特征,断口粗糙,微观为韧窝撕裂特征,弹簧断裂性质为过载[5-6]。

图10 标准模型在超差部位当量应力分布

表1 计算结果

从断裂弹簧断口上撕裂韧窝方向推断,断裂起源于U型弯的外圆表面,其他未断U型弯也在凹窝R转接处的外圆面存在不同程度的开裂现象。此外,从未使用的弹簧检查结果看,未使用的新弹簧部分U型弯在相应位置也存在不同程度的裂纹,未裂U型弯处存在塑性变形及橘皮状微裂纹,因此推断弹簧在使用前已存在裂纹或发生了塑性变形损伤。U型弯截面形貌及截面金相均表明U型弯R转接处过渡不良,在R转接内圆面存在尖边,裂纹出现在尖边对应的外圆R角处,且内圆过渡不良的情况越严重,相应的外圆出现裂纹的概率或开裂程度越大,说明U型弯裂纹产生与R转接处的过渡不良情况有直接关系[7-8]。结合弹簧的生产工艺,U型弯R转接处的过渡不良甚至开裂应该产生于磨具冲压成型的过程中,弹簧在冲压成型时磨具冲头顶端圆角过渡不良导致成型的U型弯内圆处存在尖角及颈缩塑性变形,对应外圆处受到拉应力作用,产生橘皮状的“皱纹”塑性变形损伤甚至开裂[9-13]。

从断裂弹簧和新弹簧的失效情况看,有2个规律:1)断裂均位于上排U型弯上,3个弹簧上排U型弯裂纹程度大于下排;2)断裂均位于U型弯的同一侧R转接处,其他U型弯上的裂纹也均在断裂侧更严重,未使用的弹簧初始裂纹也均出现凹窝同一侧(2件新弹簧,其中1件在左侧严重,另1件在右侧严重);两个规律说明此模具冲压成型过程中存在上下两排左右两侧应力分布不均的现象,使得某一侧冲压时受力过大,外圆R转接处受到的拉应力更大。

4 结论

1)弹簧断裂性质为过载断裂。

2)弹簧断裂的原因是弹簧冲压模具R转接处过渡不良、模具调整定位不准确、冲压工艺存在受力不均造成弹簧冲压成型时R转接外圆处产生原始裂纹损伤,在后续磨合试车中应力作用下发生过载断裂。

[1] 李树梅,阎平. 螺旋弹簧断裂分析及预防措施[J]. 金属热处理,2012,37(11):130-132.

[2] 左华付. 进气门外弹簧断裂原因分析[J]. 失效分析与预防,2009,4(1):43-46.

[3] 金双峰,程鹏,姜膺,等. 弹簧的失效分析与预防技术[J]. 金属热处理,2011,36(增刊):145-148.

[4] 李波,徐伟,陈雷波,等. 55CrVA钢弹簧断裂原因分析[J]. 失效分析与预防,2014,9(3):158-161.

[5] 庄茁,蒋持平. 工程断裂与损伤[M]. 北京:机械工业出版社,2004:35.

[6] 张少名. 实用应力集中手册[M]. 西安:陕西科学技术出版社,1984:56.

[7] 王启智,汪坤. U形切槽三点弯曲梁的应力集中系数[J]. 四川大学学报:工程科学版,2007,39(3):1-6.

[8] 江勇. 航空连接结构的三维应力集中与裂纹分析[D]. 南京:南京航空大学,2009:9-15.

[9] 钟培道,陶春虎. 航空发动机转动部件的失效分析[M]. 北京:国防工业出版社,2000:35-40.

[10] 姜涛. 军工金属构件失效分析指南[R]. 北京航空材料研究院,2010.

[11] 胡世炎. 机械失效分析手册[M]. 成都:四川科学技术出版社,1999:30-31.

[12] 郑林庆,朱东. 高速滚子轴承的打滑分析[J]. 润滑与密封,1982(4):3-8.

[13] 张成铁,陈国定,李建华. 高速滚动轴承的动力学分析[J]. 机械科学与技术,1997,16(1):136-139.

Fracture Analysis of Retarder Clutch Spring in Gas Turbine Starter

TENG Xu-dong1,LIU Jing2,LIU Ning-zhi2

(1.TheChinesePLARepresentativeOfficeat370Factory,JiangsuChangzhou213002,China;2.TheChinesePLARepresentativeOfficeatAECCSouthIndustryCo.,Ltd.,HunanZhuzhou413002,China)

After the gas turbine starter was fixed back in the factory and then tested, its retarder clutch spring was found to have fractured at three locations. In order to find out the fracture reason of the spring, macro and micro observation, sample comparison and metallographic examination were carried out. And the stress concentration coefficient at the stamping sharp-point of the spring was analyzed. The results show that the failure mode of the spring overload fracture. There existed poor transition at the R corner of the spring mould, module adjusting was not accurate, and uneven stress existed during the stamping process, which caused the initiation of original cracks at the R corner during the stamping process. The cracks propagated during the sequent testing, resulting in the fracture of the spring. Based on analysis of the structure and principle of the retarder clutch, some measures were put forward and thus such failure has been effectively prevented.

gas turbine starter; retarder clutch; spring; mould; stress concentration; overload fracture

2016年5月14日

2016年7月19日

滕旭东(1978年-),男,工程师,主要从事航空发动机制造,装配与试车等方面的研究。

V233.19

A

10.3969/j.issn.1673-6214.2016.04.009

1673-6214(2016)04-0240-06