外加厚油管加厚端常见缺陷及预防措施

2016-12-15吕永鹏胡德英冯秦军

吕永鹏,胡德英,冯秦军,杨 俊

(宝鸡石油钢管有限责任公司 西安石油专用管分公司,西安710201)

外加厚油管加厚端常见缺陷及预防措施

吕永鹏,胡德英,冯秦军,杨 俊

(宝鸡石油钢管有限责任公司 西安石油专用管分公司,西安710201)

为了提高外加厚油管加厚端质量、减少缺陷的产生,以加厚Φ73.02 mm×5.51 mm油管为例,分析了油管外加厚端外表面凸棱、结疤、管端飞边、内表面凹坑等缺陷产生的原因,并给出了相应的预防措施,主要有调整加热温度、改善润滑冷却效果、保证钢管送料位置等措施,可减少内表面凹坑和外表面结疤等缺陷的出现;根据加厚缩短量计算公式计算出理论缩短量,进而确定冲头行程,能有效减少端面凹槽、内凹坑缺陷的产生。

油管;外加厚油管;表面缺陷;加厚工艺;缩短量

1 概 述

加厚钢管常用于石油油管、钻杆管和钻铤管。根据加厚端的内外径变化情况,加厚钢管可分为外加厚、内加厚、内外加厚3种,其中最常见的是外加厚。外加厚是加厚端外径大于管体外径,而内径不变。

宝鸡石油钢管有限责任公司西安石油专用管分公司(以下简称西安公司)热处理分厂管端外加厚生产线,采用“二次加热+一次成型”生产工艺,主要生产(Φ60.3~Φ114.3)mm×(4.83~9.52)mm 加厚油管。油管长度6 000~12 500 mm,钢级J55~P110。该生产线每小时生产油管55~115根。

钢管加厚工艺流程:采用中频感应加热炉,分2个工位将热轧无缝钢管管端加热到变形温度,将管端加热好的管坯送入模腔夹紧,接着冲头向前顶锻管坯,使金属在模腔和冲头顶锻面形成的型腔中变形,达到API SPEC 5CT标准外加厚油管的管端尺寸。钢管管端加厚完成之后进行全长热处理,然后在加厚端外表面加工螺纹。采用该工艺处理的油管管端的强度与管体相同,达到了提高油管连接处强度的目的。

2 油管加厚端的参数及测量

2.1 加厚端参数

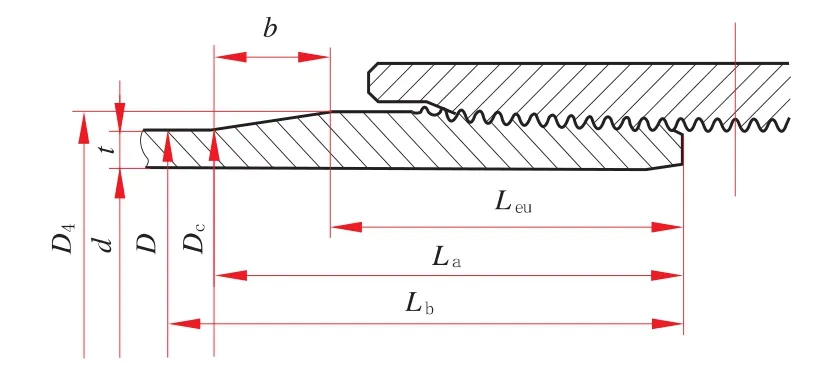

外加厚油管和接箍连接如图1所示。由图1可知,加厚油管的参数主要有加厚端长度Leu、管端到加厚厚度减小终止处长度La、管端到加厚消失处长度Lb、加厚端外径D4、距管端La处外径Dc、变径段长度b、油管的内径d和外径D。

图1 外加厚油管和接箍连接示意图

2.1.1 Leu的控制

从加厚模具形状和加厚工作原理可知,加厚端长度Leu与加厚冲头的行程有关。如果冲头的行程偏小,就会造成模腔充不满,产生缺陷;如果行程过大,使管端造成挤压,又会损伤磨具,降低模具的使用寿命。 因此,要合理控制冲头的行程,确保加厚端长度Leu。

2.1.2 Lb的控制

为了使Lb满足API SPEC 5CT标准要求,加厚生产前应严格控制管端的加热长度。根据西安公司的生产经验,在对规格为Φ73.02 mm×5.51 mm油管加厚处理时,管端加热长度控制在 265~275 mm,可使 Lb满足 API SPEC 5CT标准要求。

2.2 加厚端几何尺寸的测量

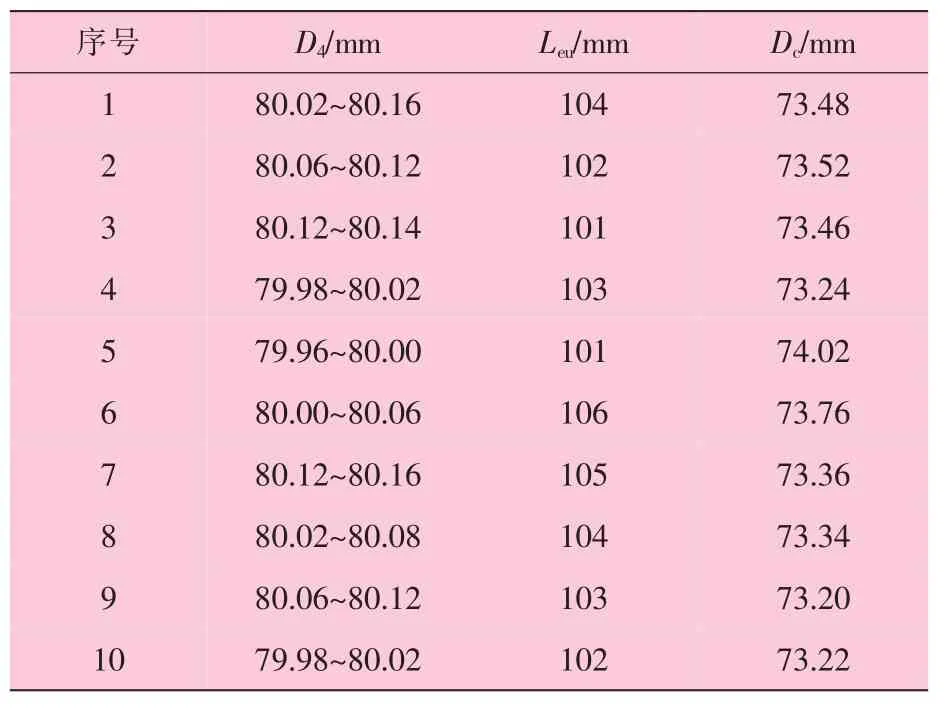

以加厚Φ73.02 mm×5.51 mm油管为例,API SPEC 5CT标准要求Leu为82.55~107.95 mm,距管端La=158.75 mm处外径Dc为72.23~73.81 mm,D4为 78.95~80.18 mm,Lb不超过 260.35 mm。 选用一定的工艺参数并保持不变,加厚10根规格为Φ73.02 mm×5.51 mm油管,并测量加厚端尺寸,结果见表1。

由表1可看出,只要工艺参数调整合适并保持不变,模具磨损不严重,加厚端的几何尺寸就可以保持基本不变,满足API SPEC 5CT标准要求。

表1 Φ73.02 mm×5.51 mm外加厚油管加厚端尺寸测量结果

3 加厚端内外表面缺陷分析

3.1 外表面凸棱(合模线)

根据加厚端成型原理,加厚生产过程中上下模具合模时,加厚端外表面会产生一道轴向凸棱,即合模线,如图2所示。随着加厚模具的磨损,合模线会越来越粗。合模线的存在会影响加厚端外表面的质量及外螺纹的加工,因此需要对合模线进行修磨。生产过程中发现,在保证加厚端外径尺寸不超差的情况下,降低模具的夹紧力,可以减小合模线的厚度。另外,如果发现合模线变粗变高,就应及时更换模具。

图2 加厚端凸棱

3.2 管端飞边和凹槽

管端飞边是指外加厚端头延伸出端面,并沿圆周方向突起,如图3所示。产生管端飞边的主要原因是:①模具润滑。由于金属在变形过程中与模腔表面存在相对运动,会产生摩擦,润滑不到位时摩擦力会阻碍金属流动,产生飞边;②镦粗力。更换产品规格时,金属变形量发生变化,需要调整压力继电器参数进而调整镦粗力。如果设定的镦粗力过大,金属会从模腔与冲头间的缝隙挤出而产生飞边;但如果设定的镦粗力偏小,金属在没有充满模腔的情况下镦粗力已达到设定值,冲头返回,端头又会出现凹槽,如图4所示。

图3 加厚端飞边缺陷

图4 加厚端凹槽缺陷

实际生产中,改善模具润滑效果,会有效减少管端产生飞边;观察管端金属变形量,调整合适压力继电器参数,可消除飞边。

3.3 内表面环状凹坑和点状凹坑

在油管加厚区域,有时会在内表面出现环状凹坑或点状凹坑,如图5所示。产生的主要原因是:①加厚端温度过低、加热温度不均匀。钢材的变形抗力与加热温度有关,在变形速度一定的情况下,加热温度越低,其变形抗力越大。所以,当加厚端温度过低,加厚过程中势必要增加变形抗力,如果设定的镦粗力不能使金属完全聚积变形,就会导致内表面出现环状或点状凹坑。若加热温度不均匀,就会导致金属流动性变差,进入型腔时温度不足,因而产生环状凹坑。②送料不到位、冲头行程短。参与变形的金属少,冲头到达前限位时金属并没有充满模腔,会产生凹坑。③模具润滑冷却不到位。黏附在模具上的氧化铁皮和污物等杂质,对加厚表面的质量有影响。调整中频感应加热炉的加热温度,改变生产节奏,减少管端温降;调整纵向送料辊道伺服电机送进量,保证送料量充足;石墨喷嘴采用扇形,喷洒面积大且均匀;模具冷却水量充足,并保证一定的水压,有利于冲洗掉黏附在模具上的氧化铁皮、污物等杂质,又使冲头的工作面温度下降较快,提高冲头的使用寿命。

图5 加厚端内表面环状凹坑

3.4 外表面结疤

加厚端外表面有时会出现“纽扣”状的结疤,如图6所示。若想敲掉结疤,就会产生凹坑缺陷。产生结疤的主要原因是加热温度过高,使钢管外表面某处被氧化,石墨被挤压在外表面,经热处理后,氧化处形成一个比其他部位坚硬的小块(纽扣),即结疤。因此,适当降低加热温度,可减少外表面金属氧化,进而减少结疤缺陷的产生。

图6 加厚端外表面结疤

3.5 加厚端通径不过

加厚端通径不过主要表现在过渡段内径小,通径棒不能通过。原因分析:加热长度对钢管内径会产生一定影响,由于内模(冲头)的工作面为一圆锥体,加热长度越长,其距端面远点的内径越小;钢管内径偏大时,过渡段容易产生凸起,造成通径不过。加热长度一般依据变形段长度来确定,主要考虑加厚端长度、过渡段长度和缩短量。加热长度不宜过长,一般控制在270 mm以内。为防止通径不过,加厚前应检查原料管坯,保证管坯内径在标准公差范围内。

4 加厚缩短量的计算

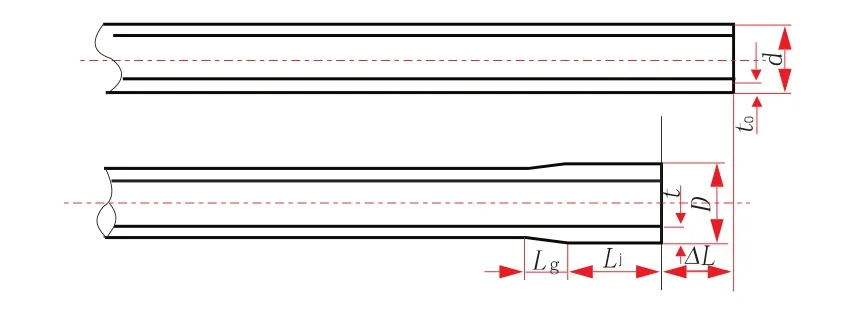

钢管加厚缩短过程如图7所示。加厚尺寸确定后,加厚端的外径、内径、过渡段尺寸及加厚端的长度即已确定。生产前按体积不变原理计算加厚缩短量。

图7 钢管加厚缩短过程

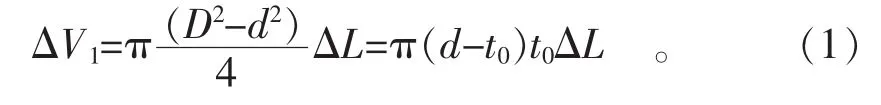

钢管加厚过程中缩短部分的体积ΔV1为

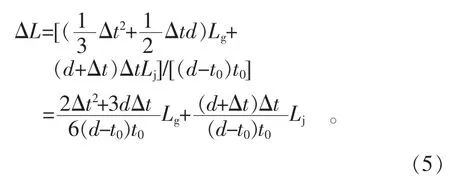

加厚端相对于未加厚管增加的体积ΔV2包括两部分:一是过渡带引起的体积增加ΔVg,另一部分为外加厚引起的体积增加ΔVj,即

由于加厚引起的体积增加等于平端的长度缩短部分体积,即

因此得出,钢管长度缩短量为

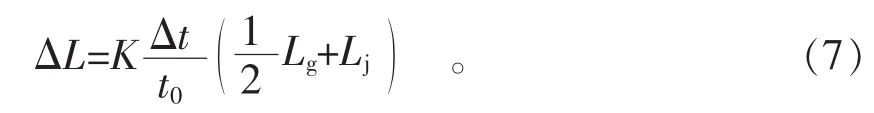

为便于计算,可引入如下近似:当d>>t0>Δt时,2Δt2+3d≈3d,d-t0≈d,d+Δt≈d,于是式(5)可化简为

由式(6)可知,加厚过程中的长度缩短量ΔL与加厚端增厚比和长度Lg及Lj有关系。实际生产过程中原料钢管内径偏大,造成加厚模具的磨损、加厚过程中的烧损,所以引入系数K,K=1.25~1.70。 式(6)可变为

加厚过程中模具的磨损造成加厚端外径变大,内径变小,从而使壁厚增加量大于名义壁厚增加量Δt,生产中一般取经验值K=1.50。生产前根据式(7)可以理论计算出加厚长度的缩短量控制冲头行程,从而有效改善外加厚端的质量。

5 结 论

(1)在模具尺寸一定、加厚工艺参数确定的情况下,加厚端几何尺寸变化不大,满足API SPEC 5CT要求。

(2)选用合适的镦粗力和冲头行程,可减少端头飞边及端面凹槽;调整加热温度、改变生产线节奏、改善润滑冷却效果以及保证钢管送料位置,可减少内表面凹坑和外表面结疤等缺陷的产生。

(3)生产前通过公式计算出加厚端缩短量,选取合适的冲头行程,能有效减少加厚端通径不合、内外表面凹坑及凹槽缺陷。

[1]李晓红.我国无缝钢管供需市场分析与前景展望[J].钢管,2006,35(2):50-53.

[2]APISpecification5CTninthedition,SpecificationforCasing and Tubing[S].

[3]曹妍,张国祥,赵强,等.外加厚油管加厚端常见质量缺陷及分析[J].钢管,2015(2):52-54.

[4]任明杰,雷刚.加厚管生产的调试过程技术分析[J].重型机械,2008(1):30-34.

[5]孔玲,仇平,刘彦凯.加厚油管管端成形工艺研究[J].现代制造工程,2010(5):76-79.

[6]张建伟.油管管端加厚工艺改进研究[J].宝钢技术,2008(5):54-57.

[7]裴志强,权晓惠.石油钻杆管端加厚工艺研究[J].重型机械,2002(4):22-33.

[8]赵志业.金属塑性加工力学[M].北京:冶金工业出版社,2003:114-118.

[9]周勇.钢管加厚工艺参数的确定[J].轧钢,2005,22(2):26-28.

[10]雷刚,徐能惠,郑文达,等.油管加厚生产线常见运行故障分析及解决方案[J].重型机械,2012(3):171-173.

[11]刘鹏,双远华,元琳琳,等.钢管管端加厚理论与实验[J].塑性工程学报,2011(3):84-90.

[12]张建伟.钢管管端加厚模具的设计及应用[J].钢管,2013(5):45-48.

[13]周勇,郭胜.钢管加厚一次成型工艺的开发[J].轧钢,2007,24(1):30-32.

[14]崔奋,张德松,王国正,等.外加厚油管一次成型技术应用分析[J].石油矿场机械,2010,39(11):90-93.

[15]成海涛.无缝钢管缺陷与预防[M].成都:四川科学技术出版社,2007.

Common Defects of External-upset Tubing Upset Tubing End and Preventive Measures

LYU Yongpeng,HU Deying,FENG Qingjun,YANG Jun

(Xi’an OCTG Company of BSG Group,Xi’an 710201,China)

In order to enhance the upset tubing end quality of external-upset tubing,decrease defects,taking Φ73.02 mm×5.51 mm upset tubing as example,it analyzed the causes of defects of upset tubing end,including ridge,scar,pipe end flash,inner surface circular pit and so on,and gave corresponding preventive measures.Preventive measures mainly include adjusting heating temperature,improving lubrication and cooling effect,to ensure steel tube feeding position,can reduce the defects such as the inner surface pits and outer surface scarring;According to thickening shorten calculating formula,it calculated theory shorten amount,and then determined the punch stroke,can effectively reduce defects,such as inner and outer surface pits.

tubing;external-upset tubing;surface defect;thickening process;shortening amount

TE931

B

10.19291/j.cnki.1001-3938.2016.11.016

吕永鹏(1984—),男,汉族,工程硕士在读,机械电子工程专业,助理工程师,主要从事无缝钢管加厚、热处理、无损检验工艺工作。

2016-05-27

谢淑霞