高频焊钢管焊缝冲击试验问题探讨

2016-12-15梁才萌

梁才萌,张 永

(番禺珠江钢管(连云港)有限公司,江苏 连云港 222006)

高频焊钢管焊缝冲击试验问题探讨

梁才萌,张 永

(番禺珠江钢管(连云港)有限公司,江苏 连云港 222006)

为提升高频焊钢管产品质量,保证焊管冲击试验测量结果的准确性非常重要。在实际检测过程中,因高频焊缝经热处理后是一条宽度不到0.3 mm的细线,因此要保证得到准确的冲击试验结果存在一定困难。通过对高频焊钢管焊缝冲击试验中试样的准备、焊缝腐蚀、小尺寸试样以及试验机等多方面影响冲击试验结果问题探讨,找到了相应的解决方案,从而保证了冲击试验结果准确性。

高频焊管;冲击试验;冲击韧性;小尺寸试样

1 概 述

高频焊钢管是石油、天然气输送管道主要的用管类型之一。高频焊钢管具有尺寸精度高、生产效率高等独特的优点,因此在国外已经获得了广泛的应用。而我国的高频焊技术相对落后,在一些重要的管道项目上仍需进口国外的高频焊管,要在此方面有所突破或赶超国外先进水平,需要国内相关研究机构和生产厂家投入足够的力度进行研发。据中国石油管材研究所的统计分析,高频焊钢管的质量不合格主要表现在力学性能中焊缝韧性方面[1]。而焊缝冲击性能是检验韧性的主要方式之一,因此如何保证焊缝冲击试验结果的准确性对生产研究具有重大意义。

2 冲击试验问题探讨

高频焊接钢管焊缝冲击韧性水平是其产品质量关键指标之一。高频焊接钢管一般需要在焊后对其焊缝进行热处理,以改善焊缝的性能。在线热处理有正火、退火和调质处理等方式。经过完全热处理后的焊缝,研磨腐蚀显示:先前腰鼓形的热影响区消失,只剩下一条不到0.3 mm的光亮细线[2]。因此,国内外产品标准如API SPEC 5L[3]、GB/T 9711[4]等只要求对高频焊钢管的管体母材和焊缝中心进行冲击试验。在实际生产检验过程中,因为高频焊钢管需要进行焊缝热处理、焊缝细小以及一般使用壁厚较薄等特点导致了在进行焊缝冲击试验时主要存在以下问题。

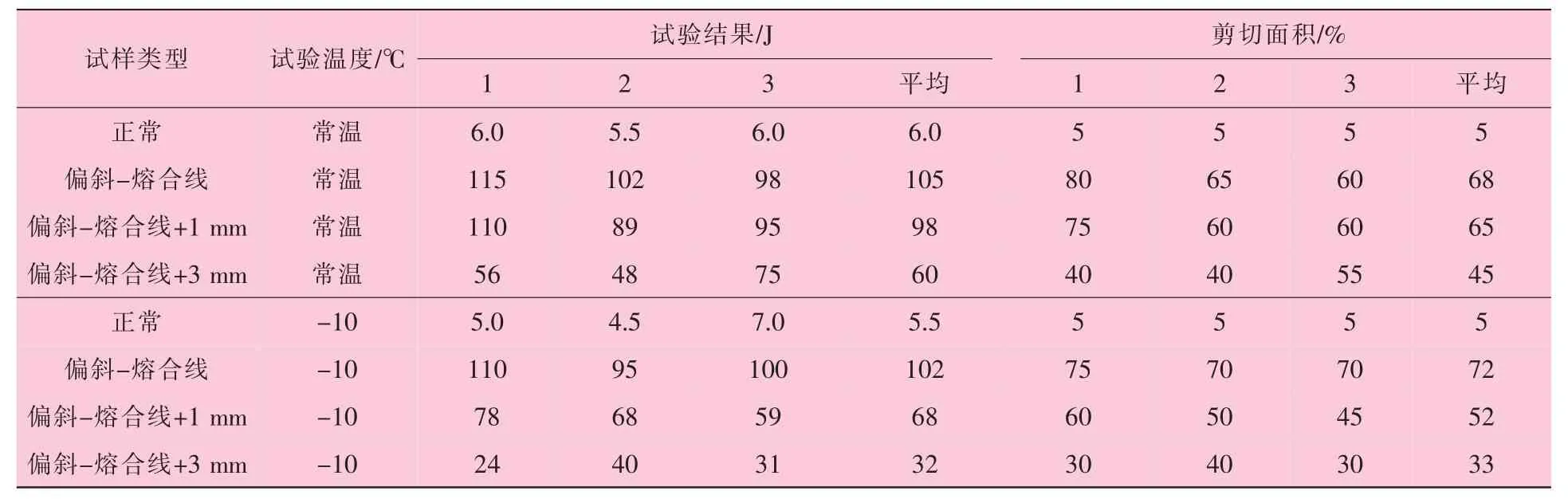

2.1 熔合线偏斜

熔合线偏斜的原因有两个,一个是挤压成型焊接过程的挤压力不对称;另一个是在试样加工过程中,因为方法不对导致偏斜。对于产生熔合线偏斜的试样,做出来的冲击功值一般比熔合线正常的试样要高。比如当存在虚焊或粘焊时,在熔合线偏斜的情况下得到的冲击功值为几十甚至上百焦耳,而熔合线正常的则是个位数。笔者挑选了一块存在虚焊缺陷的高频焊管焊缝试块,钢管规格为Φ406.4 mm×9.5 mm,材质为 L415M,并将其加工成两类试样(尺寸为10 mm×7.5 mm×55 mm)。一种为焊缝正常的试样6件,另一种为焊缝偏斜(偏斜量约0.3 mm)的试样18件。其中,焊缝偏斜的试样缺口根部分别垂直位于以侧面与上表面交接处的熔合线顶点、熔合线顶点往下+1 mm、熔合线顶点往下+3 mm(约为熔合线中心处),加工数量为2组各6件试样。使用试验设备为深圳三思纵横科技股份有限公司生产的PTM2200-D1(300 J)摆锤式冲击试验机,试验温度为-10℃和室温,试验结果见表1。

表1 粘焊焊缝冲击试验结果比对(KV8)

上述因为熔合线偏斜导致的误判现象是非常危险的,很容易出现安全事故。为了解决此类问题,应进行以下管控:

对于生产过程造成的熔合线偏斜(偏斜量符合相关要求),冲击试样缺口位置的确定,一般有3种方案:①缺口根部垂直位于接近钢管外表面的试样侧面的熔合线顶点处;②缺口根部垂直位于接近钢管外表面的试样侧面往下每1 mm与熔合线交点处(直至试样侧面中部);③缺口根部垂直位于接近钢管外表面的试样侧面中部与熔合线交点处。蔺卫平等[5]认为取上述方案中缺口根部相交于熔合线表面往下2 mm处和熔合线中心处的冲击功值低者为试验结果。笔者认为虽然此方案能较方便地处理批量冲击试验问题,提高工作效率,但是焊缝偏斜量不一,不同位置的冲击功值难以得到准确的变化规律,只能对每批次的产品进行多组多位置的冲击试验方能提高测量精度,因此建议每批次的产品检验尽可能多位置的取样进行冲击试验,且都满足检验标准时,才可判定此管或此批次钢管冲击性能合格。

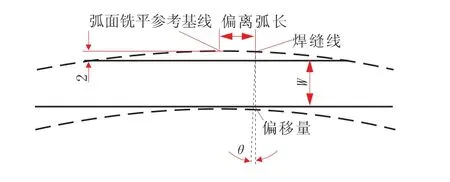

而对于因为试样加工过程导致的熔合线偏斜,主要产生的原因是试块弧形面铣平时参考中心偏离了试块的熔合线,如图1所示。这是因为经过内外毛刺清除(刮毛刺的范围有一定的宽度,存在刮偏后难以确认焊缝)且放置一段时间锈蚀后难以准确地找出焊缝,一般只能估算,并以此为参考中心进行加工。这种情况造成的熔合线偏斜量计算公式为

其中l为偏离弧长;W为试样宽度;D为钢管外径。规格为Φ355.6 mm×15 mm高频焊钢管加工成全尺寸冲击试样,当偏离长度弧长l为6 mm时,熔合线偏斜量L=10×tan1.9=0.3 mm,目测就可以发现熔合线的偏斜。当有确定的熔合线偏斜量要求时,可通过此公式计算在机加工过程中明确铣平弧形面时偏离弧长的大小,并在机加工时引起注意。

图1 弧面铣平导致的熔合线偏离

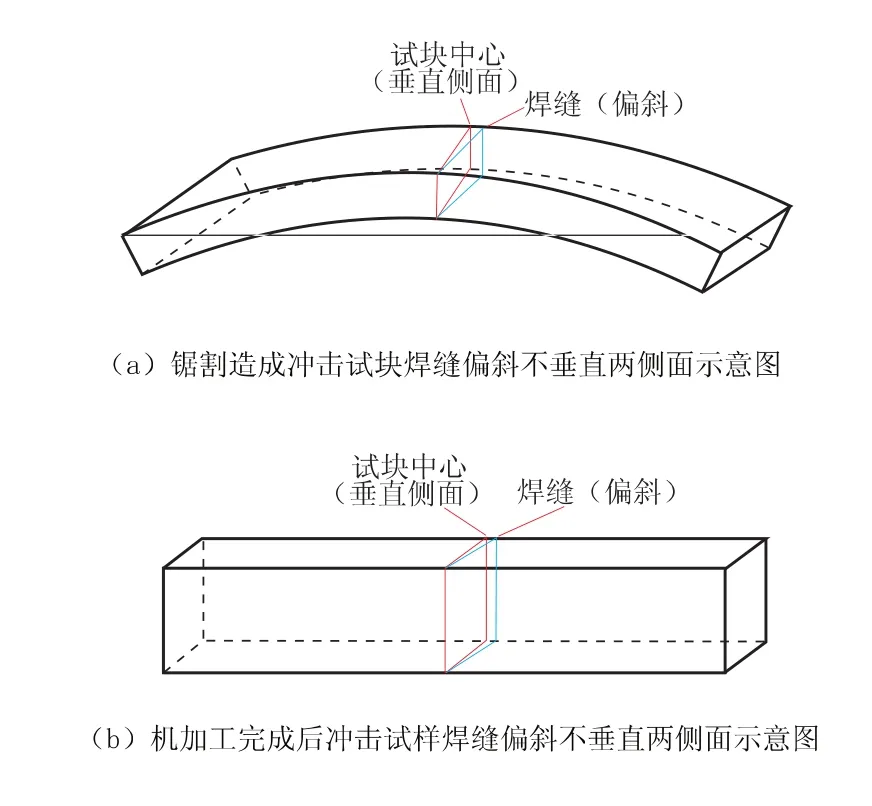

还有一种造成机加工偏斜的原因就是从大的试块锯成小的试块时,试块的表面焊缝不垂直两侧面,导致加工后冲击试样侧面的熔合线不对称,如图2所示。这种现象在试样腐蚀定长时可清楚发现侧面焊缝标识线与上表面焊缝标识线不垂直,如果进行缺口拉制就造成缺口根部从一开始就偏离了熔合线,冲击结果明显增大。

图2 冲击试样侧面的熔合线不对称(偏斜)

针对这种因人工加工造成的熔合线偏斜,应该作废并重新取样,同时加强对试样取样和加工人员的培训。当机加工人员难以辨识试块上的熔合线时,应该先向取样等相关人员确认(通常做法是取样等相关人员在冲击试块上事先标识出熔合线);如果仍难以确认,可以对试块表面进行稍微的打磨后腐蚀确认熔合线。

2.2 焊缝试样腐蚀时不能清晰辨识焊缝

经过热处理后的高频焊钢管焊缝,在经过磨床磨制后对其进行腐蚀,正常情况下肉眼可以清楚地看到一道亮线;如果肉眼分辨不清,可腐蚀相邻表面再进行确认,从而保证以熔合线为中心对试样定长,使缺口根部准确地落在熔合线上。但对于一些经过调质处理的焊缝,往往在腐蚀后难以肉眼辨识,这时可通过进一步的磨制、抛光和腐蚀,若仍不能看到熔合线,则应借助显微镜等放大工具进行确认。如果在显微镜下也难以准确地分辨出熔合线,只能作废试样重新取样。对于重取的试样,为了更有把握确定焊缝位置,必须从取样开始的每道工序,都应该做好熔合线的粗略标识,以方便在腐蚀时能更快地找到熔合线。

2.3 焊缝试样缺口拉制时缺口根部偏离熔合线

焊缝冲击试样在定长时会标识出试样的中心——熔合线,这样在拉制V形缺口时,就能以此为基准参考点对其进行拉制,保证缺口根部位于熔合线上。这看起来比较简单,但是相对于只有不到0.3 mm的焊缝细线,要保证缺口根部偏离焊缝细线不超过0.1 mm(GB/T 9711和API SPEC 5L没有此明确要求,只是要求尽量靠近熔合线;这是澳大利亚产品标准AS 2885.1要求的[6])却不是件容易做到的事情。要保证此缺口位置的准确性,拉制缺口前,先调试拉槽试验机以确保V形缺口尺寸(V形深度、角度和弧度等参数)符合要求,然后再对试样拉制缺口。拉制时,首先对事前做的熔合线标识进行腐蚀确认;其次,以此标识线为参考基准对准拉刀进行拉制,此过程需注意的是,普通拉床拉刀的起始刀齿并无对准线,因此难以保证缺口根部准确位于熔合线处,应对缺口拉制机床进行对准装置改进。(番禺珠江钢管(连云港)有限公司检测中心经过对拉刀进行对准装置改进后,缺口根部偏离熔合线导致试样不合格的现象很少出现,同时人员工作效率也得到了提高);还要注意的是因为试样本身长度有公差,绝不能以试样长度为参考基准进行拉制缺口。最后,拉制后可以肉眼检查缺口根部与原来标识线的重合度,如果存在较大的偏差,则需通过体式显微镜进行放大测量,以确认是否符合要求;对不符合要求的试样,进行重新取样。一般生产厂家正常订单生产时,会进行大量的试验,因此对于此试验,为了提高工作效率,建议取样时可每组试样多加工1或2件试样备用,同时拉制缺口人员务必经过严格培训并考核合格。

2.4 小尺寸冲击试样问题

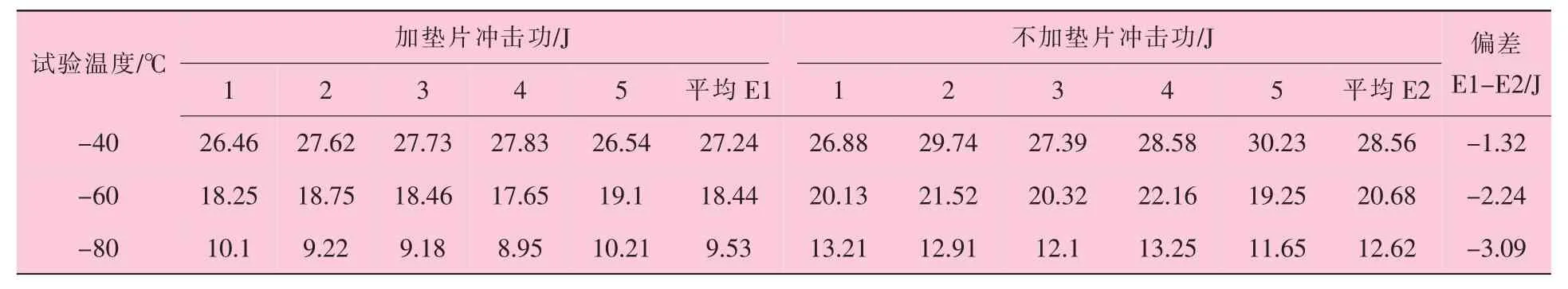

高频焊钢管一般直径和壁厚较小,按照API SPEC 5L或者GB/T 9711等产品标准无法加工全尺寸试样(10 mm×10 mm×55 mm),只能加工成小尺寸试样(10 mm×7.5 mm×55 mm,10 mm×6.7 mm×55 mm,10 mm×5 mm×55 mm,尺寸公差及试验要求见 GB/T 229[7]或 ASTM A370[8]或 ASTM E23[9]或AS 1544.2[10])。当加工小尺寸试样时,因为材料本身的不均匀性导致冲击功值的差异性,因此尽量将其加工成最大的小尺寸试样,才能较好地反映产品的整体冲击性能。而小尺寸焊缝冲击试样在较低温度下进行冲击试验,其冲击功值可能比较小。为了保证冲击结果的准确性,此时应增加适当厚度的垫片,使试样打击中心的高度为5 mm(相当于宽度为10 mm标准试样打击中心的高度)[10],试验结果比对见表2。试验材料的材质为BM,厚度为9.5 mm,加工成的试样尺寸为 10 mm×5 mm×55 mm,试验设备同上。结果表明,加垫片的冲击功值比不加垫片的要小,并且冲击功值越小,差值越明显。

表2 小尺寸试样在加垫片与不加垫片时的冲击试验结果比对(KV8)

2.5 冲击试验设备对试验结果影响

冲击试验设备的使用状态直接对试验结果产生影响,确保试验设备处于良好的使用状态是试验的前提条件。一般可以通过设备质量控制计划来实现:每年度按照检定规程要求进行检定;按照期间核查计划和作业文件进行期间核查;同时在使用过程中,如果更换对试验结果有影响的零部件、进行大修后或大批量生产前、中、后阶段等,应使用标准试样进行间接检查。日常使用设备的时候,首先要确定砧座和刀刃的圆角是否磨损、砧座跨距是否合适、铁屑毛刺是否清理干净,再空打确认摩擦能量损失是否超标,然后才可以对合格尺寸的冲击试样进行试验,从而保证得到可靠的试验结果。

对于砧座的跨距,如果超出下偏差则导致数据偏大,而超出上偏差则试验结果偏小。对于冲击摆锤刀刃的圆角,如果是磨损了或变形了,导致宽度变小,打出来的冲击功值偏小[11]。笔者在确定冲击试验机所有其他条件没问题的情况下,对磨损或变形的刀刃进行了试验验证,具体见表3。

表3 冲击摆锤刀刃对冲击试验结果的影响(KV8)

3 结 论

(1)高频焊钢管冲击试验试样定长时,对试样进行腐蚀,如果发现焊缝偏斜,要寻找出产生原因。如果是生产过程造成的,则按照缺口根部垂直位于与不同比例壁厚处(每1 mm)的熔合线交点进行多组冲击试验,结果都合格才可接收该根或该批次钢管;如果是因为后序机加工原因造成的偏斜,则试样作废重新取样。

(2)对于腐蚀后看不到熔合线的焊缝冲击试样,试样应判废,同时对复取后每道工序标识出熔合线,可以有效提高此类焊缝冲击试验的效率。

(3)对于拉制缺口造成缺口根部与熔合线偏离导致试验结果偏大,可通过对目前拉槽机床的拉刀进行改进,增加可以对准熔合线的对准装置,提高工作效率。

(4)针对低冲击功值的小尺寸试样,建议在支座增加适当的垫片,以得到更准确的试验结果。

(5)通过适当力度的质量控制计划,保证冲击试验机的使用状态,从而实现试验结果的准确性。

[1]张鸿博.油气输送用ERW钢管焊缝质量影响因素及缺陷无损检测工艺的研究[D].西安:西安石油大学,2008.

[2]黄友阳.高频焊管金属流线的形成形态与分析[J].焊管,2000,29(6):31-36.

[3]GB/T 9711—2011,石油天然气工业管线输送系统用钢管[S].

[4]API SPEC 5L—2012,Specification for Line Pipe[S].

[5]蔺卫平.高频焊接钢管焊缝冲击试样缺口位置的确定[J].机械工程材料,2012,36(8):18-21.

[6]AS 2885.1—2009,Pipelines-Gas and Liquid Petroleum Part 1:Design and construction[S].

[7]ASTM A370-16,Standard Test Methods and Definitions for Mechanical Testing of Steel Products[S].

[8]ASTM E23-12c,Standard Test Methods for Notches Bar Impact Testing of Metallic Materials[S].

[9]GB/T 229—2007,金属材料 夏比摆锤冲击试验方法[S].

[10]AS 1544.2—2003,Methods for Impact Tests on Metals Part 2:Charpy V-notch[S].

[11]于秀娥.不同摆锤刀刃对管线钢夏比冲击试验的影响及分析[J].中国测试,2011,37(6):21-23.

Discussion on Weld Impact Test of High Frequency Welded Pipe

LIANG Caimeng,ZHANG Yong

(Panyu Chu Kong Steel Pipe(Lianyungang)Co.,Ltd.,Lianyungang 222006,Jiangsu,China)

In order to improve the HFW pipe product quality,ensure the measurement results accuracy of the welded pipe impact test is very important.In the process of the actual detection,due to the high frequency weld is a thin line with width less than 0.3 mm after heat treatment,so make sure the exact impact test result has certain difficulty.Some problems affecting impact test result were discussed,including the preparation of impact test sample,weld corrosion,small size test sample,testing machine and so on.And give the relevant solutions,thus the accuracy of impact test result can be ensured.

high frequency welded pipe;impact test;impact toughness;small size test sample

TG115.5

B

10.19291/j.cnki.1001-3938.2016.11.014

梁才萌(1987—),男,广西贵港人,本科,山东大学材料科学与工程专业,现为番禺珠江钢管(连云港)有限公司检测中心副主任,主要从事石油天然气输送管线钢管及防腐涂层的理化检测工作。

2016-08-08

罗 刚