加氢装置绕管式换热器铵盐结晶分析及对策

2016-12-14陈章华

陈章华

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

加氢装置绕管式换热器铵盐结晶分析及对策

陈章华

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

某厂柴油加氢装置绕管式换热器出口存在严重氯化铵盐结晶问题,造成换热管部分堵塞,换热器换热效率下降明显,严重影响装置加工负荷及能耗。对绕管式换热器氯化铵盐结晶原因及沉积机理进行了分析,得出换热器管程出口温度过低是引起氯化铵盐结晶的根本原因。通过提高混合原料温度,降低混合原料进换热器流量,优化注水方案,增上超声波在线除垢、阻垢设施等措施,换热器管程出口温度由190 ℃提高至230 ℃,该温度高于氯化铵盐结晶温度,彻底解决了绕管式换热器氯化铵盐结晶问题,为装置安、稳、长运行奠定了基础。

加氢装置 绕管换热器 注水 混合原料温度

某厂柴油加氢装置绕管式换热器自开工运行一段时间后,管程压力降逐步上升,换热器换热效率下降明显,给装置运行带来一系列问题,加热炉负荷达到操作极限工况,装置能耗大幅度增加,系统总压力降增大,最终影响装置处理负荷,期间利用装置停工待料时机被迫对该换热器进行清洗。通过打开换热器清洗分析,发现管程出口端存在严重NH4Cl结晶问题,造成换热器部分管程堵塞,这是引起换热器管程压力降上升的根本原因。此类失效问题具有明显的局部性、突发性和风险性特征。调查发现,多相流冲蚀及铵盐结晶造成的腐蚀是造成换热器失效问题的两种主要腐蚀失效形式,而目前的研究工作多集中在对多相流冲蚀的腐蚀行为上,由于铵盐结晶沉积机理复杂,工艺物流及工艺工况多变,且铵盐结晶沉积发生在多相流传质传热过程中,目前对铵盐结晶沉积造成的腐蚀还缺乏深入研究。偶国富[1]等人通过对加氢空冷系统中铵盐结晶沉积的研究,用热力学推导结合工艺物流模拟计算建立了简单的铵盐结晶计算模型。该文结合上述计算模型,对绕管式换热器铵盐结晶的腐蚀失效行为进行分析研究。

1 换热器失效原因分析

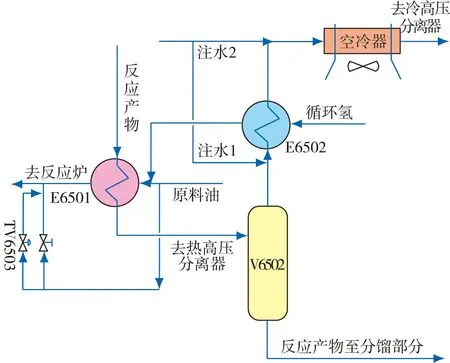

1.1 绕管换热及热高分换热流程

绕管换热及热高分换热流程见图1。

图1 绕管换热及热高分换热流程

装置反应产物经过绕管式换热器E6501管程,再进入热高压分离器V6502,V6502内气相经过热高分气/循环氢换热器E6502管程换热冷却,再进入高压空冷器进一步冷却至50 ℃去冷高压分离器。循环氢经E6502壳程换热后与装置来原料油混合,混合原料与反应产物经E6501壳程换热后去反应炉继续加热,原料油设置E6501壳程跨线阀组,来控制调节E6501管程出口温度,在E6502前后设有注水点,其中注水1为间断注水,注水2为连续注水,其中反应产物走管程,混合原料走壳程。

1.2 NH4Cl结晶原因及沉积机理分析

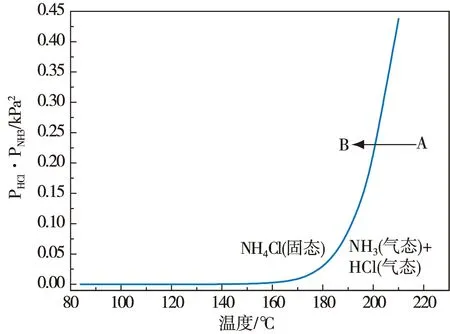

当物流介质进入冷换设备后,随着温度降低,工艺物流中的易结晶组分(HCl和NH3)的气相分压乘积超过其相应的平衡常数(见图2),就会产生铵盐结晶,随着反应的进行,气相中HCl及NH3分压减小,直至其分压乘积小于相应的平衡常数,反应达到平衡。生成的铵盐颗粒如果在冷换设备中产生沉积将堵塞管路,随着管束被堵塞,管路中的流体介质温度进一步降低,从而导致铵盐不断结晶沉积,而铵盐结晶沉积又会使管程进一步堵塞,如此恶性循环直至换热器堵死、爆管及发生严重的腐蚀问题。

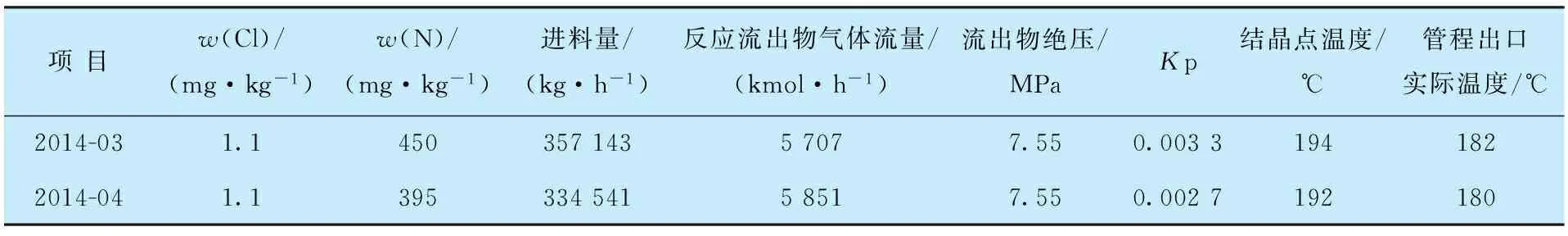

根据API 932B《用于REAC腐蚀控制的设计、材料、安装、操作和检测导则》的表述可知,NH4Cl结晶主要与反应系统处理量、反应压力及Cl,N质量分数有关, NH4Cl结晶预测采用平衡系数Kp(NH4和HCl气相分压的乘积)来计算,如果某一温度下的Kp(NH4Cl)值大于平衡系数K1值就会发生NH4Cl结晶反应,计算结果见表1。

图2 NH4Cl结晶平衡曲线

项目w(Cl)/(mg·kg-1)w(N)/(mg·kg-1)进料量/(kg·h-1)反应流出物气体流量/(kmol·h-1)流出物绝压/MPaKp结晶点温度/℃管程出口实际温度/℃2014-031.145035714357077.550.00331941822014-041.139533454158517.550.0027192180

注:原料中Cl按100%转化,原料中N按80%转化,氢气为合成工艺装置来氢气,基本不含Cl。

由表1可知,通过模拟计算NH4Cl结晶温度高于E6501管程出口实际温度,E6501管程换热管末端存在NH4Cl结晶,2014年5月份装置停工换热器清洗前管程换热末端存在明显的NH4Cl结晶。

只有确保E6501管程出口换热管温度高于NH4Cl结晶温度,换热管就不会有NH4Cl结晶。需尽可能降低Kp值,从而降低NH4Cl结晶温度,但从表1可知,柴油加氢装置原料中Cl和N含量已非常低,进一步降低难度将非常大。为此,需通过提高E6501管程出口换热管温度,确保该温度高于NH4Cl结晶温度,来避开E6501管程NH4Cl结晶问题。

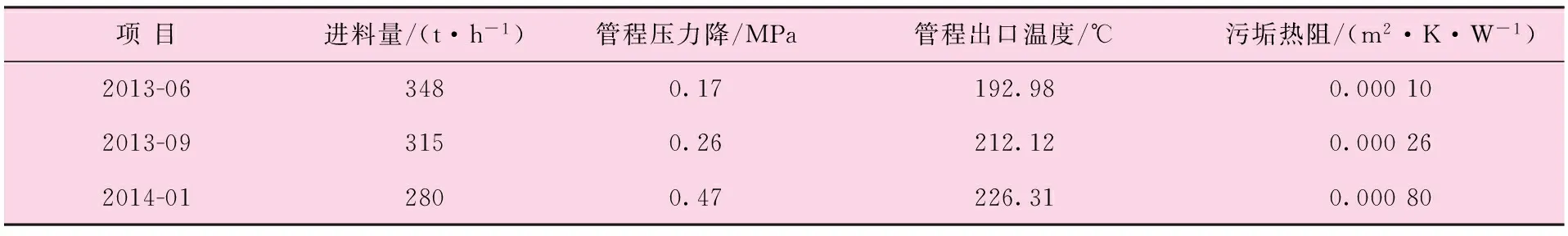

NH4Cl结晶聚集是温度、浓度、流场是一个多物理场耦合作用过程,但NH4Cl结晶能否在换热管壁上集聚,增加管壳程的污垢热阻,降低换热效率,流场也需要重点分析计算,以下为E6501在不同处理量下计算出的污垢热阻,见表2。

表2 E6501在不同处理量下计算出的污垢热阻

流速大小与铵盐在管壁的聚集速度相关,流速减小,聚集加快,将增加管壳程的污垢热阻,成倍数关系,导致换热效率降低。假设管壳程污垢热阻相等,从以上所给实际工况计算、分析可知,随进料量减小时,物料流速降低,污垢系数增加,为此,提高装置负荷,对改善NH4Cl结晶聚集有较大好处。但通常条件下,装置负荷需根据系统平衡进行调整,通过增上超声波在线阻垢除垢设施,对防铵盐在管壁的聚集有所帮助。

2 措施与对策

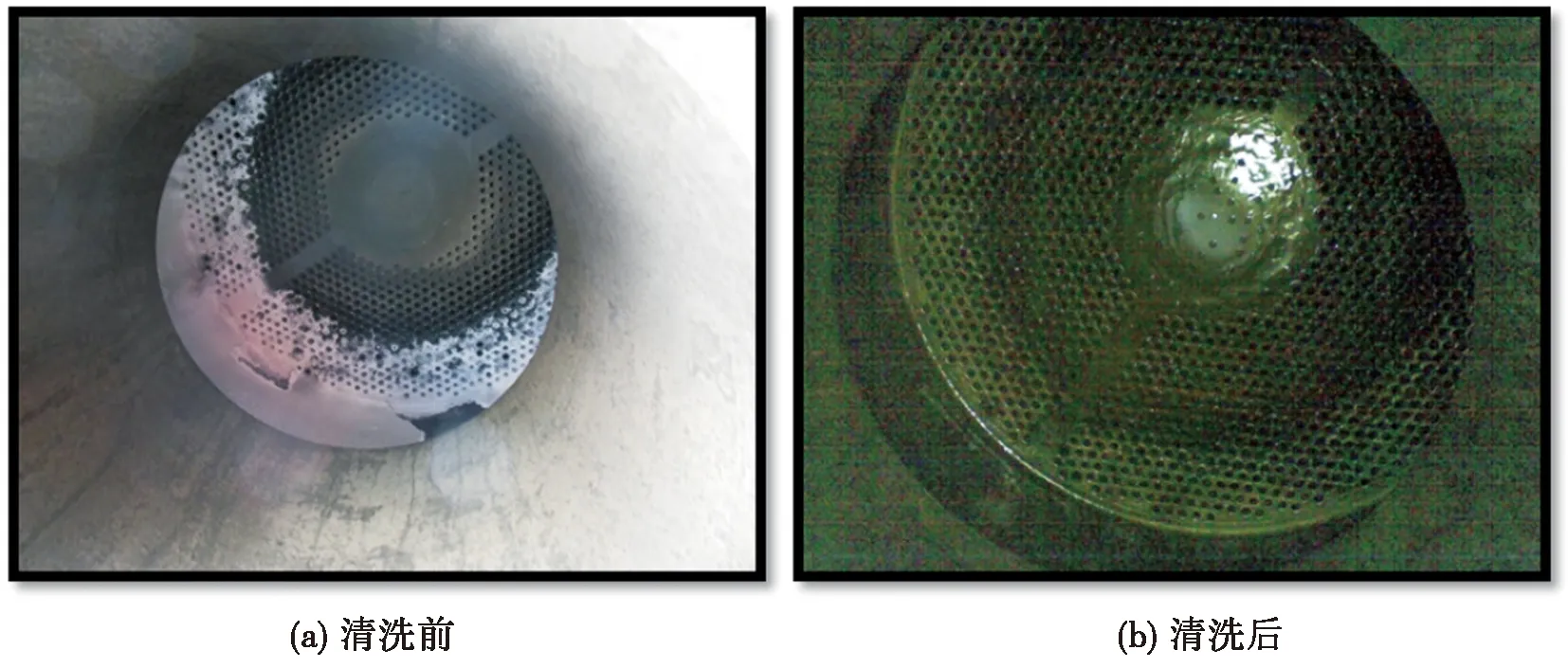

2.1 E6501管程化学清洗

鉴于NH4Cl极易溶于水,利用装置停工检修时机对绕管式换热器E6501管程化学清洗,为确保清洗过程中设备绝对安全,对清洗液配方、清洗环节等进行严格审核,通过对E6501管程化学清洗,达到预期效果,见图3。

图3 E6501下管板处管程结盐情况

2.2 提高E6501管程出口温度

2.2.1 提高原料油温度

(1)对原料油/精制柴油换热器E6503抽芯清洗。原料油去E6501之前,先与精制柴油换热器E6503进行换热来提高温度。装置自开工运行3 a后,E6503A~D换热效果一直在下降,壳程介质为精制柴油比较干净,主要为原料油这侧结垢比较严重,为此利用大修对4台换热器进行抽芯清洗。

(2)增设原料油/分馏塔顶气换热器E6607。为进一步提高原料油温度,增上了一台板式换热器E6607,通过原料油泵出口分一部分原料与分馏塔塔顶气换热,同时原料油去E6503量减少而E6503精制柴油量不变情况下,原料油经过E6503换热后温度也将进一步得到提高,实为一举双得。

2.2.2 提高循环氢温度

循环氢与热高分气换热器E6502运行3 d后换热效率下降明显,根本原因也是E6502管程内部NH4Cl结晶所致,为此,注水需定期切换(图1中由注水2切换至注水1)。当热高分气注入流量为15 t/h,温度为40 ℃水后,降低了E6502热侧介质温度,循环氢换热后温度也将大大降低,且注水定期切换给压力系统管道阀门带来隐患。通过核算,在E6502管程前后同时连续注水,注水1的注水量为5 t/h,注水2的注水量为10 t/h,这样可防E6502的NH4Cl结晶,又保证其换热效果。

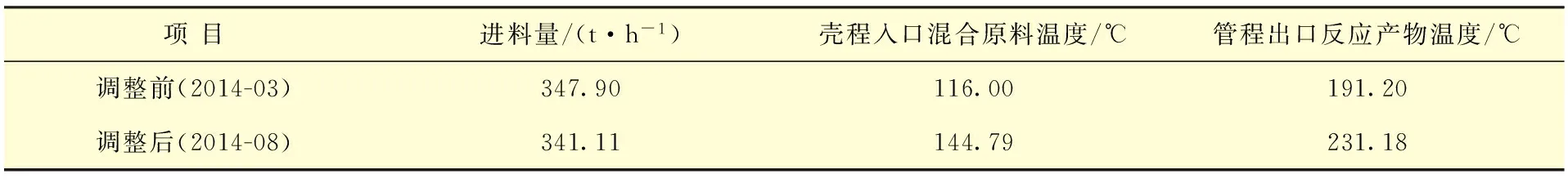

2.2.3 降低混合原料进E6501流量

绕管式换热器E6501壳程设置了跨线阀组,为此,可通过全开E6501温控阀TV6503的副线阀,原料油部分跨过E6501,降低混合原料进E6501流量,可进一步提高E6501管程出口温度。

通过采取上述有效措施后,混合原料温度得到有效提高,从而E6501管程出口温度较之前大大提高,目前能有效控制在230 ℃,并能通过TV6503自动稳定控制。调整前后参数见表3。

表3 E6501调整前后相关参数对比

经模拟计算,2014年8月E6501管程出口处NH4Cl盐结晶点温度191~194 ℃,而E6501管程出口温度为230 ℃左右,该温度高于NH4Cl盐结晶温度,解决了E6501管程NH4Cl结晶问题。

2.3 增设超声波在线阻垢和除垢设施

超声波防、除垢技术是一种纯物理方式,是利用超声波在金属介质和与其直接接触介质中传播产生的高速微涡效应、剪切应力效应、超声凝聚效应来防垢、除垢。鉴于E6501管程和壳程均为气液混相特性,采用10台CMFGII超声波防、除垢装置,在换热器上、下管板处各安装了30只超声波头。

3 结束语

绕管式换热器E6501管程出口末端NH4Cl盐结晶问题一直是困扰装置安稳长周期运行热点难点问题,通过2014年停工检修对E6501管程化学清洗,E6503管束抽芯清洗;增上板式换热器E6607及超声波在线阻、除垢设施;以及E6502注水优化等有效手段,彻底解决E6501管程NH4Cl盐结晶问题。目前E6501管程压降稳定,换热效果正常。

[1] 偶国富.加氢裂化空冷器管束多相流模拟与冲蚀破坏预测研究[D].杭州:浙江大学,2004.

(编辑 王维宗)

Analysis of Ammonium Salt Crystallization in Wound Tube Heat Exchanger of Hydrofining Unit and Countermeasures

ChenZhanghua

(SINOPECZhenhaiRefining&ChemicalCompany,Ningbo315207,China)

The outlet of wound tube heat exchanger suffered from serious crystallization of the ammonium chloride in the diesel hydrofining unit, causing a partial blockage of heat exchange tubes, significantly reducing the heat exchanger efficiency and the seriously influencing the unit’s processing capacity and energy consumption. It was concluded from the analysis of the crystallization causes and deposition mechanisms of ammonium chloride salt of the wound tube heat exchanger that the root causes of ammonium salt crystallization were the extremely low outlet temperature of heat exchanger. After the following measures were taken such as increasing the temperature and reducing the flowrate into the heat exchanger of mixed feed, optimizing water injection, adding on-line ultrasonic de-fouling and anti-fouling, etc, the outlet temperature of the heat exchanger tube side was raised to 230 ℃ from 190 ℃. This temperature is higher than the crystallization temperature of ammonium chloride. The problem of ammonium chloride salt crystal deposition in the wound tube heat exchanger has been solved, which provides a good basis for the long-term safe operation of the unit.

hydrofining, wound tube heat exchanger, water injection, temperature of the mixed feed

2016-04-02;修改稿收到日期:2016-04-28。

陈章华(1983-),工程师。现在该公司从事设备技术管理工作。E-mail: chenzhh.zhlh@sinopec.com