腰英台油田地面系统管线腐蚀穿孔原因及对策

2016-12-14邵立民

邵立民

(中国石油化工股份有限公司东北油气分公司,吉林 长春 130062)

腰英台油田地面系统管线腐蚀穿孔原因及对策

邵立民

(中国石油化工股份有限公司东北油气分公司,吉林 长春 130062)

随着腰英台油田的不断开发,地面管线的腐蚀穿孔日益严重,每年穿孔维修费用达到数百万元。根据腰英台油田腐蚀特征,分别从注入水水质、注入方式、设备和管线材质等方面研究,综合分析腰英台油田高频次腐蚀穿孔的原因,找出腐蚀穿孔主要因为水质达标率低、管线老化、管线内CO2含量高等因素所致。针对以上问题采取了联合站设备检修,形成了加药制度、定期清洗及维护等措施,逐步优化注水系统流程,提高注水水质达标率;在管线性能方面有计划地更换管线并提高管材防腐蚀级别,来延缓沿程腐蚀穿孔问题。经过2 a改造和运行,集油管线穿孔次数降低了36.6%,掺水管线穿孔次数降低了73.8%,节约维修费近300×104RMB¥,经济效益明显。

腰英台油田 腐蚀穿孔 水质 硫酸盐还原菌

随着石油开采量的日益增大, 管道的腐蚀穿孔越来越受到重视。腰英台油田单井进输油系统管线总计333条,约 69 km,集油管线材质有DN50玻璃钢管和钢管两种,其中钢管管线总长约4 150 m;单井掺水管线总计120条,约 35.8 km,掺水管线材质有DN40玻璃钢管和钢管两种,钢管管线总长约2 850 m;联合站院墙外集油干线5条,掺水干线4条;中转站集油管线4条。据统计,腰英台油田近3 a穿孔总数达1 090次,穿孔覆盖了集油、注水、掺水、蒸汽伴热、污水处理设备、计量分离器等各种管线设备。管线穿孔不但影响了正常生产,而且统计近3 a由于腐蚀穿孔产生的维修费用已超过800×104RMB¥,因此预防和治理管线的腐蚀穿孔是非常重要的。

1 地面管线腐蚀穿孔原因分析

腰英台油田从油水井、集输管线、处理站设备等各方面腐蚀表征看,均表现为局部腐蚀特征,考虑腰英台油田油藏地质特征、流体特征、集输系统和污水处理系统等情况,分析腰英台油田腐蚀穿孔基本机理为电化学腐蚀。

1.1 硫酸盐还原菌腐蚀

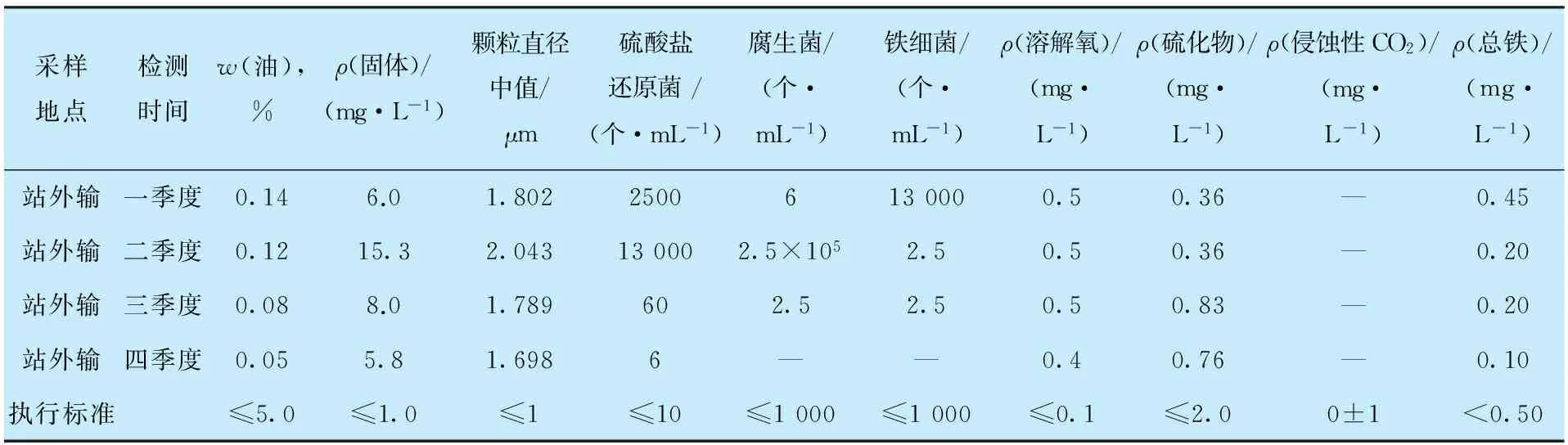

统计2014年腰英台油田水质监测数据[1-2],见表1。根据检测,表明侵蚀性CO2未检出。从表1数据可以看出,一、二季度硫酸盐还原菌及固体悬浮物含量均严重超标。油田集输系统中大量硫酸盐还原菌(SRB)的繁殖可使系统H2S 含量增加,腐蚀产物中有黑色的FeS存在,水质明显恶化、变黑、发臭,不仅使设备、管道遭受严重腐蚀,而且还可能把杂质引入油品中,使其性能变坏。同时FeS和Fe(OH)2等腐蚀产物还会与水中成垢离子共同沉积成污垢而造成管道的堵塞。

如DB22/25井区计量间掺水管汇排,掺水管线规格为DN25,由于长期掺三相分离出的污水、SRB含量更高,在新换计量排管线使用1 a不到时间已经发生垢堵死管线的现状,导致水掺不进,影响生产集输。

1.2 CO2腐蚀

2013—2014年,统计腰英台油田腰西区块共穿孔52处,集中出现在腰西CO2驱试验区,腰英台腰西井区单井管线为DN50钢管线,干线为DN150钢管,穿孔主要表现为单井油管线、注水管线、加热炉,计量分离器等腐蚀穿孔,其中注水管线频繁穿孔位置均主要靠近CO2驱试验区配注区域。

1.3 清污混注导致腐蚀

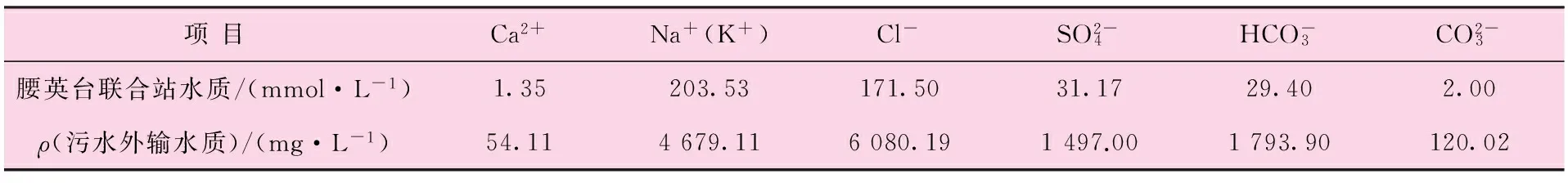

注水系统的腐蚀与注入水水质密切相关,注清水时腐蚀性最弱,原因是清水中Cl-少,不易产生局部腐蚀;处理后污水中掺入清水,易促进SRB 的繁殖,矿化度在1×104~5×104mg/L 时SRB 最易繁殖[3]。由于腰英台油田联合站污水处理量不够及污水处理工艺的需要,注水用水经常补充清水;清水中氧含量超标,导致注水罐水质检测不合格,注水水质不达标,造成注水系统管线腐蚀。2014年二季度监测腰英台油田注入水矿化度为12 917.33 mg/L, pH值为7,水组(亚组)为Cl-(Na+),水型为NaHCO3,属SRB易存活繁殖区间。联合站污水外输二季度水质分析见表2。

表1 联合站外输注水水质分析

表2 联合站污水外输二季度水质分析

1.4 焊接引起的腐蚀

通过现场调研发现,腰英台油田注水管线的腐蚀穿孔多发生在焊缝及其附近,结垢的管线也发现本体穿孔。

焊缝处穿孔往往与焊接工艺有关。现场焊接因施工条件限制,焊缝易存在缺陷。如气孔是管道焊接中最常见的缺陷,其中产生的原因多是因为在现场露天条件下,管口不干净,有水分、泥砂和铁锈等。焊接时产生H2和O2留在焊缝中形成气孔,另外焊条潮湿时,焊条中的水分也会形成气孔。在焊缝气孔处易诱发点蚀源,形成闭塞电池,由于闭塞电池的自催化酸化作用,焊缝可很快穿孔[4-5]。

1.5 设备的腐蚀

联合站是进行油、气、水三相分离、处理的场所,站内腐蚀严重的地方主要是水系统。油系统的腐蚀也主要是存在水相的部位,如三相分离器底部焊缝附近,放水管线,油罐的底部、顶部,加热盘管等。

掺水罐蒸汽盘管:蒸汽盘管长期泡在未处理的污水当中,温度适宜,且污泥常没过底部蒸汽盘管适宜生长,造成垢下腐蚀。

水含量高油罐:罐底腐蚀主要是罐底污泥中含有大量SRB 造成的,油田含油污水矿化度高,含有溶解氧、硫化氢、二氧化碳和细菌等,对油田污水处理及回注污水的注水系统的钢管线及设施普遍存在着腐蚀现象

2 采取的措施及应用效果

2.1 采取的措施

(1)采用非金属管。腰英台油田在2013—2014年2 a时间内,进行了多处改造。在DB22/25井区采用了连续复合管将油单井至计量间管线全部更换。在其它井区采用了玻璃钢管代替原20号碳钢管线。目前,腰东南、腰东北、22/25井区、腰北的注水、掺水、油管线均已更换成非金属管线。

(2)更换井口、管线、闸门。在腰英台油田井区,将199口油井井口全部更新,对28口注水井井口进行了更新。对全井区66座阀池内闸门及管线进行更换,对联合站内全部蒸汽管线进行了无缝钢管更换。

(3)加药措施。 在掺水端,联合站掺水泵入口处加入JH-305-01型缓蚀阻垢剂,大大减小掺水管线的腐蚀;同时在计量间实时加入JH-305-01型缓蚀阻垢剂,减少集输管线腐蚀。

(4)联合站污水处理设备检修、更新、加强药洗,保证水质合格率。联合站污水处理为微生物加超滤膜,目前已经使用了7 a以上,表面看水质比较清澈,但由于设备老化,已不能满足处理水的水质要求。2012—2014年对联合站1号和2号除油罐进行了清污,对1号反应池进行了清污检修,加强了除油罐出水及膜处理出水的水质检测,使得除油罐出口油的质量浓度控制在100 mg/L以下。对膜处理老旧膜管进行了更换,加强了酸碱氯对膜管的清洗。

(5)加强油田管线、容器的防腐蚀。管线、容器内防护常用涂层材料,金属管线和容器最常用的是液体涂料,其次是采用玻璃钢防腐蚀。如腰英台联合站卸油地罐更换后采用涂料防腐蚀,7号储油罐清污后用玻璃钢防腐蚀。

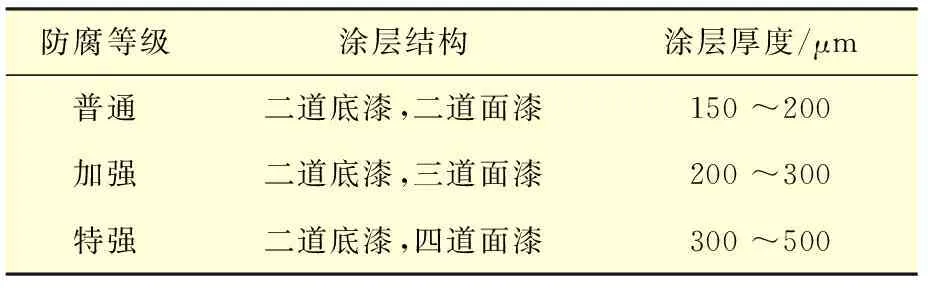

在腰英台新井投产中,钢制管线全部采用的防腐蚀方法见表3。地面管线除锈后,刷樟丹底漆两遍,再刷调和漆两遍,埋地管线除锈后,外壁均采用特加强级环氧煤沥青绝缘防腐处理。20号无缝钢管保温材料,采用玻璃丝棉材料保温,厚度要求达到50 mm,参考SY/T0447—1996标准执行。地上管道刷漆颜色应符合SY/T0043—2006《油气田地面管线和设备涂色规范》的要求。

表3 涂料防腐蚀层的结构和厚度

2.2 应用效果

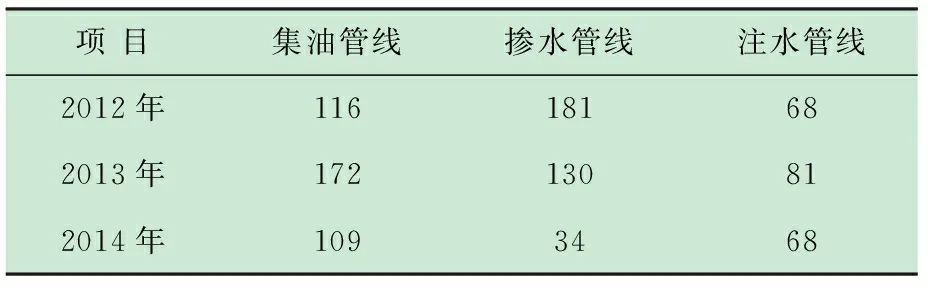

经过2 a改造运行,集油管线穿孔从2013年172次下降至2014年109次,掺水管线穿孔从130次下降至34次,见表4。费用由2012年高于400×104RMB¥下降至2014年106×104RMB¥,经济效益明显。

表4 3种管线历年穿孔次数 次

3 结 论

(1)腰英台油田腐蚀穿孔主要表现为局部腐蚀特征,属电化学腐蚀范畴。

(2)根据腰英台油田腐蚀特征,分别从注入水水质、注入方式、设备和管线材质等方面研究,综合分析腰英台油田高频次腐蚀穿孔的原因。

(3)针对研究及分析结果,现场进行了大规模整改工作,如通过对联合站设备检修,形成加药制度、定期清洗及维护等措施逐步优化注水系统流程,提高注水水质达标率;并且在管线性能方面,有计划地更换管线并提高管材防腐蚀级别,来改善沿程腐蚀穿孔问题。

(4)整改后,油田腐蚀穿孔问题得到明显改善,并有效降低了生产成本。

[1] 候高文,常宝林,刘新全,等.非金属材料在油田防腐中的应用[J].断块油气田,1994,1(6):1-3.

[2] 张兴儒.油田腐蚀状况与腐蚀控制[J].腐蚀科学与防护技术,1989,1(2):1-5.

[3] 何智勇,谷坛,杨仲熙,等.西北某酸性油田腐蚀及防护措施分析[J].石油与天然气化工,2008(3):240-242.

[4] 吕瑞典,薛有祥.油气田腐蚀防护技术综述[J].石油天然气学报,2008(10):367-369.

[5] 李建忠,王海成,李宁.油气田开发中二氧化碳腐蚀的危害与研究现状[J].广州化工,2011,39(21):21-23.

(编辑 寇岱清)

Causes of Corrosion Perforation of Ground System in Yaoyingtai Oil Field t and Countermeasures

ShaoLimin

(SINOPECNortheastOil&GasCompany,Jilin130062,China)

With continuous development of Yaoyingtai Oil Field, the corrosion perforation of the ground pipelines are becoming increasingly serious, and the maintenance cost has reached millions of dollars a year. According to the corrosion characteristics of Yaoyingtai Oil Field, the causes of high frequency corrosion perforation were analyzed by study of injection water quality, ways of water injection and material of equipment and piping, etc.. The culprits of corrosion perforation were found to be off-specification of water, aging of pipelines, high CO2inside the pipelines, etc.. In view of the above problems, joint station equipment maintenance was implemented, a dosing system was formed, and regular cleaning and maintenance measures were taken to gradually optimize the process of water injection system and improve the on-specification rate of water; In respect of pipeline performance, pipeline replacement is planned and pipe corrosion protection level is elevated to control the corrosion perforation. After two years’ revamping, the corrosion perforation times of oil gathering pipelines are reduced by 36.6%, and the corrosion perforation times of water mixing pipelines are lowered by 73.8%. Nearly 3.0 million Yuan (RMB) of maintenance costs is saved, and the economic benefit is obvious.

Yaoyingtai Oil Field, corrosion perforation, water quality, SRB

2016-03-03;修改稿收到日期:2016-05-19。

邵立民(1979-),高级工程师,硕士,现在该公司工程技术管理部主要从事采油工程研究工作。E-mail:shaolimin2012@126.com