J55 HFW焊管沟槽腐蚀敏感性试验方法研究*

2016-12-14任永峰刘新成施宜君田小江苑清英李小龙

任永峰,王 涛,刘新成,施宜君,田小江,苑清英,李小龙

(1. 宝鸡石油钢管有限责任公司钢管研究院,陕西 宝鸡 721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008)

J55 HFW焊管沟槽腐蚀敏感性试验方法研究*

任永峰1,2,王 涛1,2,刘新成1,2,施宜君1,2,田小江1,2,苑清英1,2,李小龙1,2

(1. 宝鸡石油钢管有限责任公司钢管研究院,陕西 宝鸡 721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008)

沟槽腐蚀性能是评价高频焊接(HFW) 焊管产品的重要性能指标之一,采用3种沟槽腐蚀敏感系数评价方法(长期浸泡法、电化学极化法和微电极扫描法)对J55 HFW 焊管进行了对比性研究,沟槽腐蚀敏感系数分别为1.119,1.178和1.201。通过试验方法的对比,探讨如何更加准确地评价HFW焊管沟槽腐蚀试验方法。

J55焊管 沟槽腐蚀敏感系数 长期浸泡法 电化学极化法 微电极扫描法

高频焊接(HFW)焊管在应用过程中的腐蚀一般发生于熔合线处,其主要特征是在熔合线附近形成一条深沟状或马蹄状狭长凹槽,有时沟槽内还有2至3 个可明显区分的条带[1-3],一般将这种腐蚀形态形象地称为沟槽腐蚀。20世纪70年代初这种腐蚀现象引起人们的重视并开始此方面的研究工作。

该文采用长期浸泡法、电化学极化法和微电极扫描法3种测试方法对J55 HFW钢级焊管进行了对比性研究,对比了3种J55 HFW钢级焊管不同测试方法对沟槽腐蚀影响敏感系数,为更好的研究HFW油管沟槽腐蚀性能敏感性提供理论依据。

1 实验材料及方法

1.1 试验材料

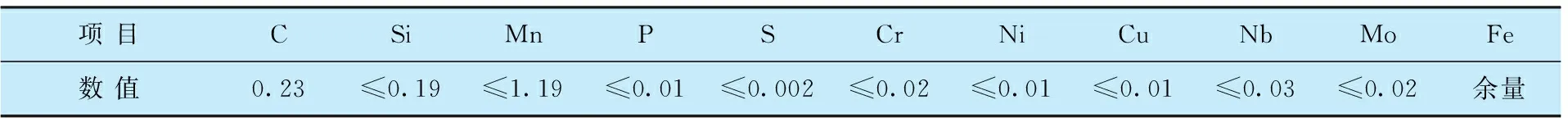

国产J55 HFW焊管化学成分见表1。

表1 实验材料化学成分 w,%

1.2 长期浸泡法

试验材料选用国产J55 HFW焊管,切取的试样为10 mm×10 mm×5 mm,使焊缝位于试样中央,在试样的边缘处钻2 mm小孔,用于悬挂试样于腐蚀溶液中。试样经砂纸打磨,然后采用酒精清洗脱脂、烘干,采用外经千分尺测量试样的尺寸。

腐蚀溶液为3.5%NaCl溶液,在室温浸泡试样,待腐蚀120 d后,取出试样,采用毛刷机械法清除试样表面的腐蚀产物,采用酒精清洗脱脂、烘干,腐蚀后的试样采用蔡司LSM-700激光共聚焦显微镜对其沟槽腐蚀深度进行测量。

1.3 电化学极化法

试验材料选用国产J55 HFW油管,取φ15 mm×5 mm 圆片试样,使焊缝位于试样的中央,腐蚀环境为3.5%NaCl溶液,沟槽腐蚀试验应用恒电位电化学极化方法, 采用三电极体系, 辅助电极为铂电极(Pt) 。对试样施加-550 mV 的恒电位(相对于SCE), 试样处于阳极极化状态, 焊缝和母材的电化学驱动力不同[4], 极化144 h测量腐蚀沟槽的几何参数, 计算沟槽腐蚀的敏感性系数。试验完成后利用蔡司LSM-700激光共聚焦显微镜对其沟槽腐蚀深度进行测量。

1.4 微电极扫描法

试验采用微电极扫描振动电极技术(SVET),该技术是利用扫描振动探针(SVP)在不接触样品表面的情况下 ,检测样品在溶液中局部腐蚀电位的一种新技术。从电化学腐蚀角度来看,金属的腐蚀速率可以用单位时间、单位面积上发生的金属质量的变化来表示[5]。

从HFW焊管上切割样品,大小为10 mm×10 mm×2 mm,确保焊缝区处于试样中心线。样品表面用SiC砂纸逐级打磨至2000号后经机械抛光、丙酮除油和酒精清洗,腐蚀介质选择一定质量浓度的NaCl溶液,扫描电极沿垂直于焊缝方向从母材区开始扫描,穿过焊缝进入另一侧母材区后结束。通过检测样品在溶液中不同区域的腐蚀电流密度(焊缝区、热影响区和母材),测量沟槽腐蚀敏感性系数α′=J1/J2(J1为焊缝区电流密度,mA/cm2;J2为母材及热影响区电流密度,mA/cm2)。

2 结果及讨论

2.1 沟槽腐蚀敏感性系数计算方法

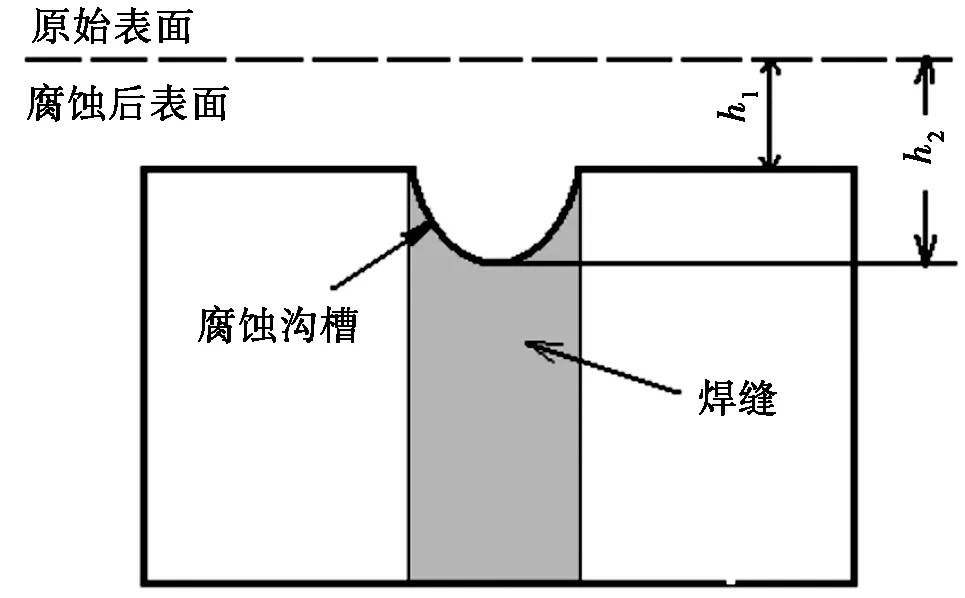

沟槽腐蚀敏感性的评价采用具有相对意义的沟槽腐蚀敏感性系数α作为评价指标, 其定义为

(1)

式中:h2和h1分别为腐蚀试验前的原始表面到腐蚀沟底的深度和母材的腐蚀深度,mm。

一般认为,当腐蚀敏感性系数α≥1.3,HFW 焊管具有高的沟槽腐蚀敏感性。沟槽腐蚀示意图见图1。

图1 沟槽腐蚀示意

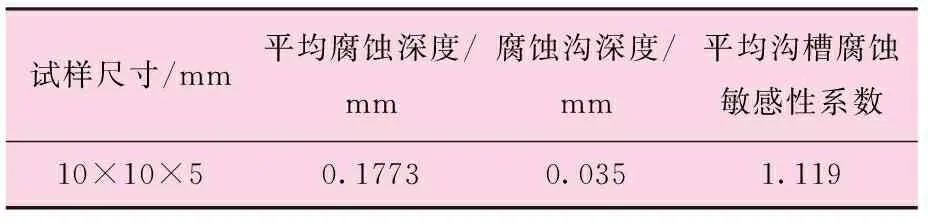

2.2 长期浸泡法

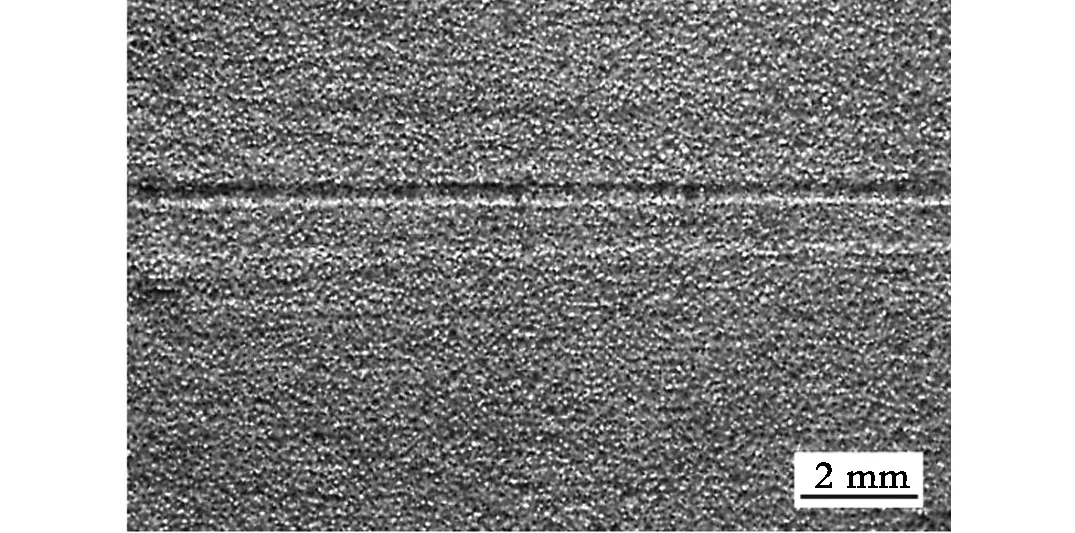

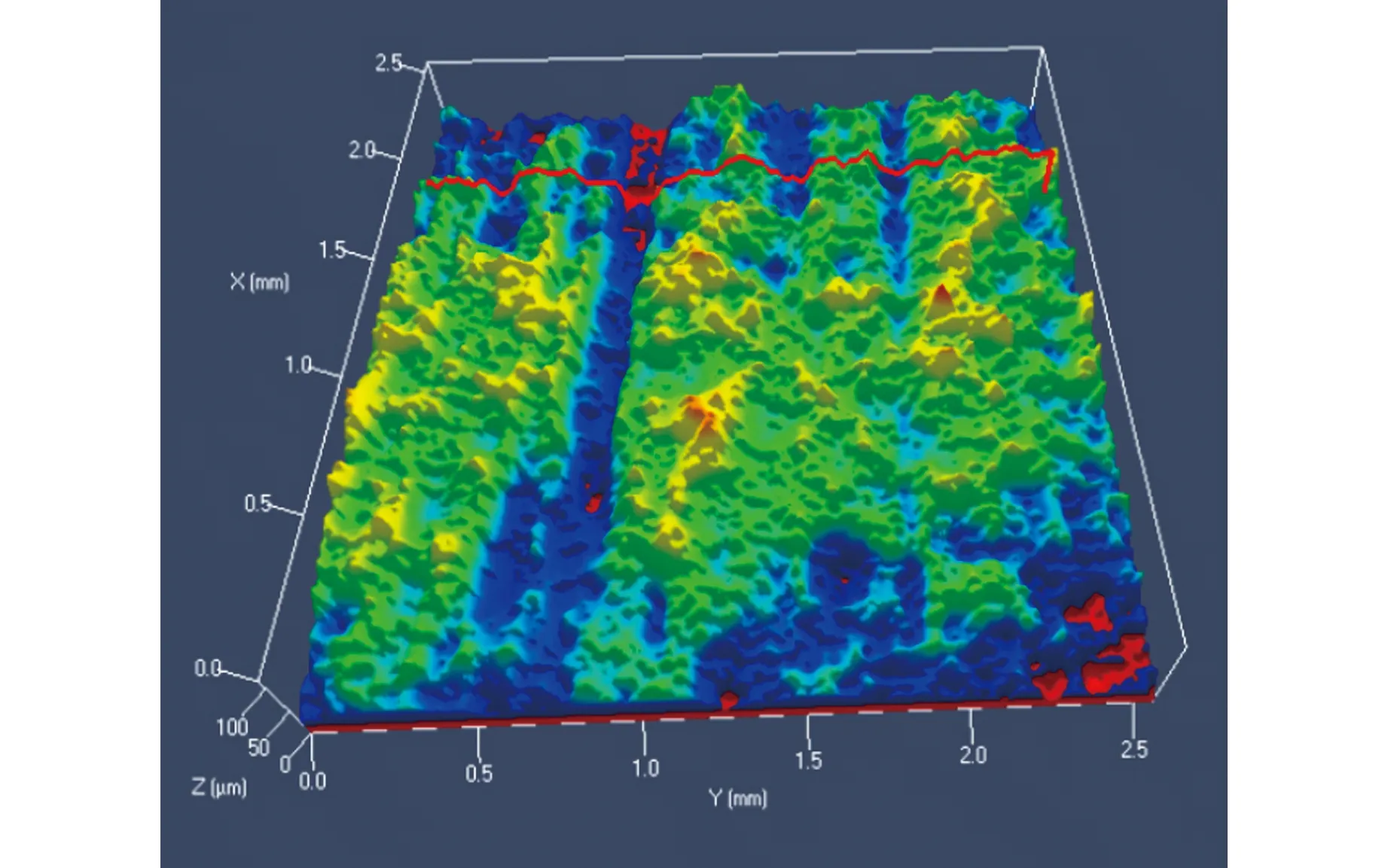

沟槽腐蚀是由于焊缝和母材区域电化学活性差异而导致的电化学局部腐蚀。 HFW J55焊管经过120 d试验后,测得沟槽腐蚀敏感性系数见表2。试验后明显看到腐蚀的沟,见图2,由测试图可看到一条明显的蓝色腐蚀长沟,此沟为焊缝优先腐蚀形成的腐蚀沟,在试样腐蚀区域出现大量深浅不同的腐蚀坑,见图3。

表2 浸泡沟槽腐蚀实验结果

图2 焊管沟槽腐蚀试验后剖面形貌

图3 焊管激光共聚焦测试沟槽成像

2.3 电化学极化法

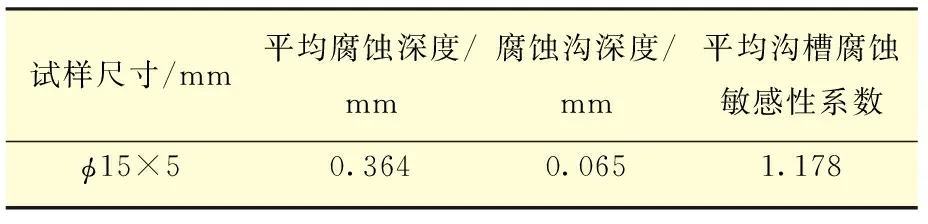

HFW J55焊管经过144 h试验后,测得沟槽腐蚀敏感性系数见表3。

表3 电化学极化法沟槽腐蚀实验结果

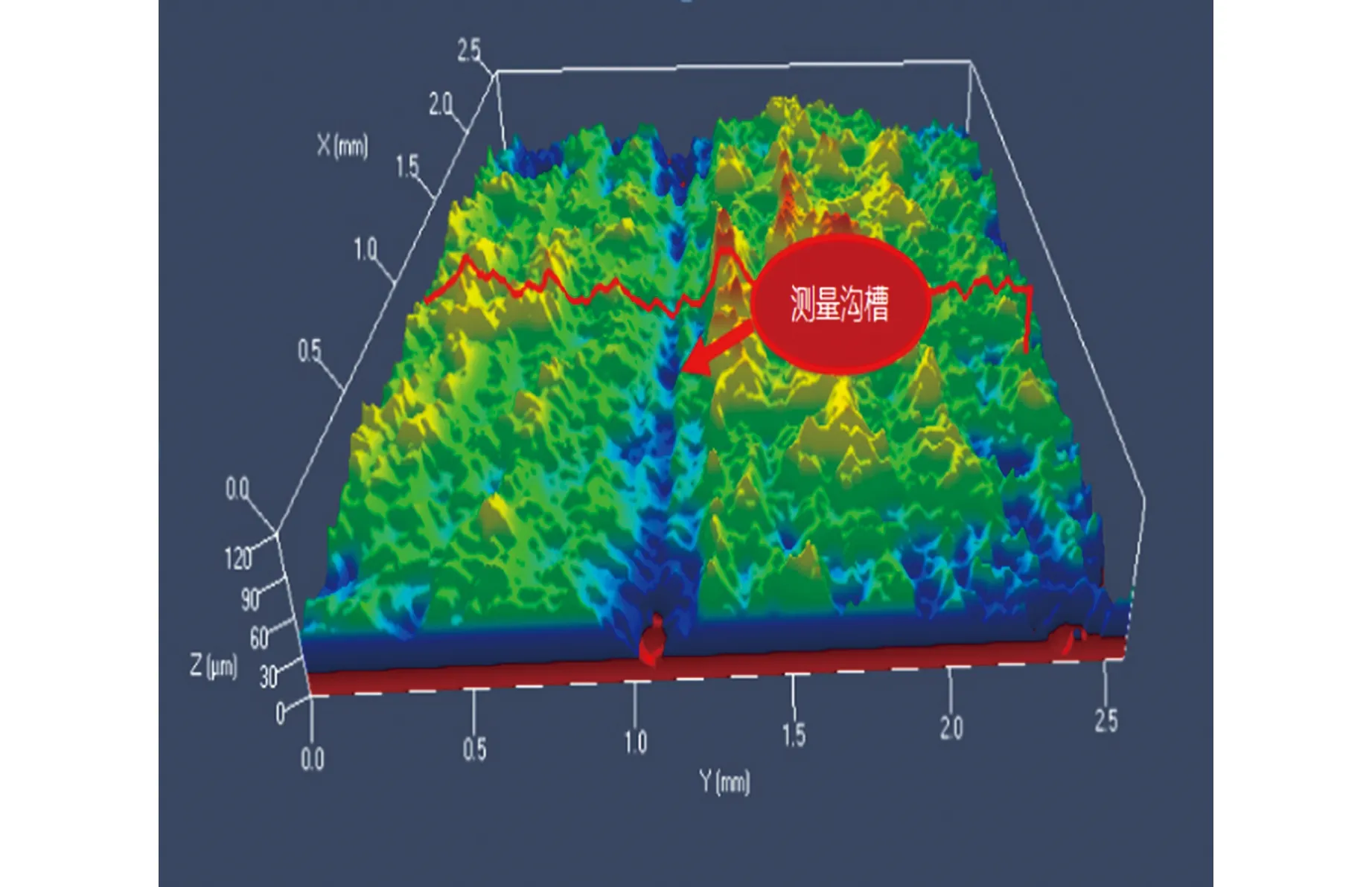

沟槽腐蚀形貌见图4,由图4明显可以见到焊缝中心一条被腐蚀的宽沟,附近是点蚀坑。采用德国LSM-700激光共聚焦显微镜对沟腐蚀后试样进行激光光路扫描(CSLM)分析,沟槽腐蚀试样表面形貌见图5。由图5可看出不同颜色代表腐蚀后表面的沟深差,蓝色区域为横贯上下的焊缝腐蚀沟,且形貌为高低不平的沟壑。

图4 焊管沟槽腐后宏观形貌

图5 焊管激光共聚焦测试沟槽成像

2.4 微电极扫描法

腐蚀过程往往是从局部微区开始的,而电化学反应电流是微区腐蚀反应的重要特征参数。扫描振动电极技术(SVET)是研究微区电化学过程的重要手段,该技术可以测量局部电化学反应电流,表征腐蚀反应的过程,评价微区腐蚀情况。 从电化学腐蚀角度来看,金属的腐蚀速率可以用单位时间、单位面积上发生的金属质量的变化来表示[6]。

(2)

(3)

(4)

式中:s为试样面积,mm2;I为电流强度,mA;J为腐蚀电流密度,mA/cm2;t为时间,min;K为参与反应的金属摩尔质量比法拉第常数;Δh为腐蚀深度,mm;h2和h1为腐蚀试验前的原始表面到腐蚀沟底的深度和母材的腐蚀深度,mm。

从式(2)(3)(4)可以看出,电化学反应速率与腐蚀电流密度成正比,因此可以通过测量不同区域腐蚀电流密度的大小来表征腐蚀速率的大小和焊缝区沟槽腐蚀的敏感性。

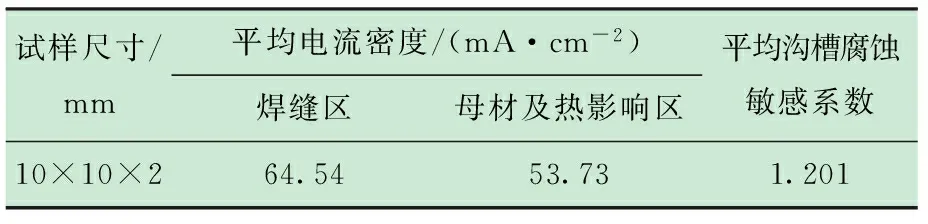

HFW J55焊管对试样进行扫描,经测试在稳定后,扫描曲线的结果沟槽腐蚀敏感系数见表4。

表4 微电极扫描沟槽腐蚀实验结果

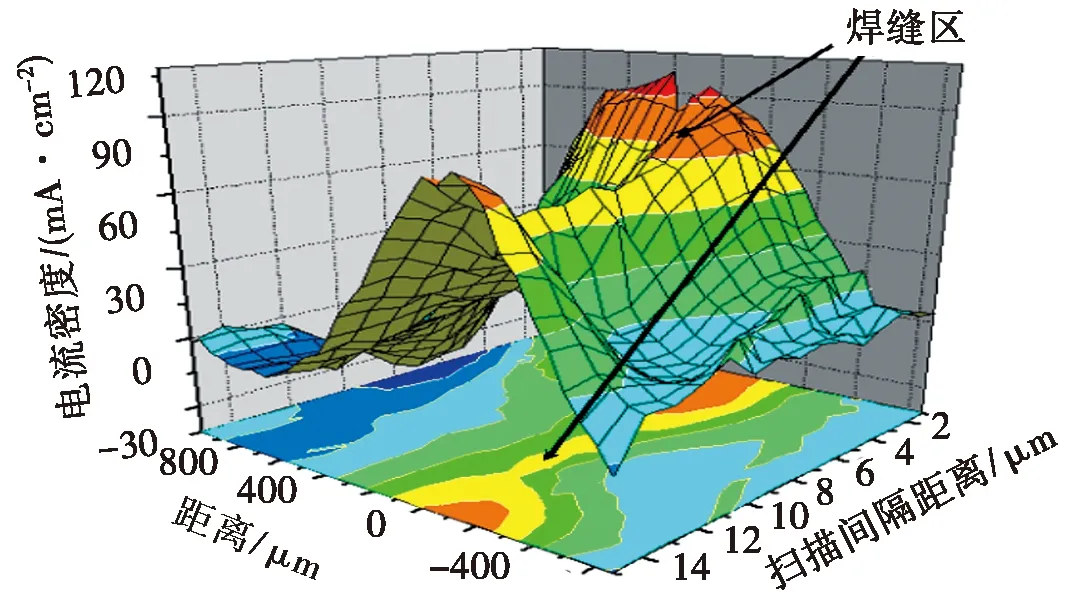

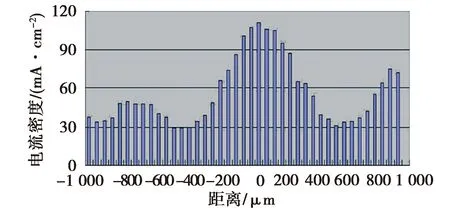

沟槽腐蚀形貌电流密度分布见图6, 从图6中可看出在黄色焊缝区域的腐蚀电流密度较大,绿色区域为电流密度较小的热影响区和母材区。整体形成的电流密度分布出现高低起伏,为不均匀分布。图7能清楚的看出在焊缝区电流密度明显高于热影响区和母材区,从而也说明了焊缝优先腐蚀的特点。

图6 焊缝、热影响区和母材区电流密度分布

图7 不同位置腐蚀电流密度分布示意

长期浸泡法、电化学极化法和微电极扫描法3种试验方法的沟槽腐蚀敏感系数分别为1.119,1.178和1.201,从3种试验方法可以看出长期浸泡法需要时间较长,并且无外界施加电流完全是在自然状态下进行,并且更接近实际情况。电化学极化法是给施加了外界电流干扰,加速了沟槽腐蚀而且操作简单。微电极扫描法也是在无外界干扰的情况下进行,试验周期也短,但设备昂贵。微电极采集到的电流非常微小,对实验数据的可靠性有待进一步研究。从3种试验方法测试沟槽腐蚀敏感系数可看出,敏感系数差距不大,都在小于1.3范围内。

王荣等的研究表明[7],油套管焊接区沟槽腐蚀敏感系数与钢的含C 量密切相关,增加C 含量将增大沟槽腐蚀敏感性。进一步降低钢中C的质量分数(0.04 %~0.08 %),可使母材与焊缝的显微组织均为细晶铁素体,可以有效降低沟槽腐蚀敏感性。

Duran[8]等研究了环境因素对沟槽腐蚀行为的影响,认为沟槽腐蚀起源于焊缝区MnS夹杂,溶液的pH值、O2含量、Cl-含量、流速和温度等因素均对沟槽腐蚀行为有影响。

在HFW焊接过程的急热和焊后的急冷过程中,在冷却转变过程中,热应力和组织应力共同作用于渗碳体流线,产生应力集中,在焊缝两侧形成较高的残余应力[9]。残余应力会加速钢的腐蚀,因此,在焊缝两侧形成基本对称的腐蚀沟槽。即使采用焊后的相变热处理也很难消除这种腐蚀倾向,但长时间的无相变去应力退火会显著降低沟槽腐蚀[10]。

3 结 论

(1)通过试验得出,评价沟槽腐蚀的试验方法为长期浸泡法、电化学极化法、微电极扫描法。3种试验方法的沟槽腐蚀敏感系数分别为1.119,1.178和1.201。

(2)3种测试方法结果可看出测量点随机性较强,是造成沟槽腐蚀敏感系数结果不一致的主要原因。因此在进行试验时应对测量点进行必要的标注,以增加实验的准确性。

(3)采用HFW电阻直缝焊接的钢管,由于焊接过程中焊缝区、热影响区、母材热处理过程中的差异,造成组织结构、晶粒度大小、残余应力的不同,从而产生电化学性能存在差异,这种差异导致了沟槽腐蚀的发生。

[1] Kato C,Otoguro Y,Kado S,et al. Grooving Corrosion in Electric Resistance Weld Steel Pipe in Sea Water[J]. Corrosin Science, 1978,18 (1):61-74.

[2] Kurisu T, Kyuno T, Harada S, et al. Effect of Warious Factors, Mechanisms and Preventive Methods of Grooving Corrsion of ERW and CBW Carbon Steel Pipes[J].Kawasaki Steel Technical Report,1979,11(3):321-336.

[3] 高慧临.管线钢 — 组织、 性能、 焊接行为 [M] 西安: 陕西科学技术出版社,1995:151.

[4] 王荣,J55钢直缝焊油井套管沟槽腐蚀性能研究[J]中国腐蚀与防护学报,2004,24(6):360-363.

[5] 王荣.显微组织和热处理对直缝电阻焊管沟槽腐蚀的影响[J] .金属学报, 2002,38(12):1281 -1286.

[6] 刘永辉,张佩芳.金属腐蚀学原理[M].北京:航空工业出版,1993:8-10.

[7] 毕宗岳, 任永峰, 井晓天. 微电极扫描法对 HFW 焊缝沟槽腐蚀敏感性研究[J]. 焊管, 2011, 34(10): 5-8.

[8] Seo B M,Lee J . Effect on Grooving Corrosion Susceptibility of Electric Resistance Welded Steel Pipe[J].Journal of the Corrosion Science Society of Korea,2000,29(3):148-152.

[9] Duren C, Treiss E.The Resistance of High Frequency Inductive Weld Pipe to Grooving Corrosion in Salt Water[J].Materials Performance,1986,25(9):41-48.

[10]肖纪美, 金属的韧性与韧化[M].上海:上海科学技术出版社,1982:471.

(编辑 寇岱清)

Research on Test Methods of Groove Corrosion Sensitivity for J55 HFW Welded Pipe

RenYongfeng1,2,WangTao1,LiuXincheng1,2,ShiYijun1,2,TianXiaojiang1,2,YuanQingying1,2,LiXiaolong1,2

(1.ResearchInstituteofBaojiPetroleumSteelPipeCo.,Ltd.,Baoji721008,China) 2.NationalPetroleumandGasTubularGoodsEngineeringTechnologyResearchCenter,Baoji721008,China)

Groove corrosion is one of the important performance index of HFW pipe products. In this paper, J55 HFW pipes have been comparatively studied by three evaluation methods for groove corrosion sensitivity coefficient, i.e. long-term immersion method, electrochemical polarization method and microelectrode scanning method. The groove corrosion sensitivity coefficients are 1.119, 1.178 and 1.201 respectively. Through comparison of test methods, how to more accurately evaluate HFW pipe groove corrosion test method is studied.

J55 JFW pipe, groove corrosion sensitivity coefficient, long-term emersion method, electrical chemical polarization method, microresitivity scanning method

2016-03-28;修改稿收到日期:2016-05-05。

任永峰(1971-),工程师,主要从事油气管材耐腐蚀性研究工作。E-mail:renyongfeng8812@163.com

国家科技支撑计划“高强度耐腐蚀石油天然气集输与输送用管线钢生产技术”(2011BAE25B03)。