循环水换热器腐蚀原因分析及改进措施

2016-12-14乐明聪徐庆磊

乐明聪,高 鹏,徐庆磊

(中国石油天然气股份有限公司塔里木油田分公司, 新疆 喀什 844804)

循环水换热器腐蚀原因分析及改进措施

乐明聪,高 鹏,徐庆磊

(中国石油天然气股份有限公司塔里木油田分公司, 新疆 喀什 844804)

针对装置循环水换热器腐蚀状况,分析了装置近几年循环水中铁离子含量、挂片腐蚀速率、pH值、钙硬度、碱度、浊度和循环水流速等运行数据以及装置前期清洗预膜情况,同时结合循环水水质运行相关标准、管理规范、装置水质管理制度,查找出引起装置循环水换热器腐蚀的主要原因,即换热器清洗预膜效果不佳,循环水中钙硬度、浊度较高。提出了循环水系统后续运行中的改进建议。水处理车间通过采取优化工艺指标,加强水质过滤,调整循环水药剂配比和投加方式,改进防沙器和排沙系统,优化清洗预膜方案等措施,使得碳钢材质设备腐蚀速率控制在0.03 mm/a左右。2013—2016年循环水换热器运行3 a,没有发生腐蚀泄漏事件。

循环水 腐蚀 清洗预膜 换热器

2012年某装置大检修期间,发现循环水换热器均有不同程度的腐蚀,部分换热器腐蚀极为严重。查阅近几年循环水中铁离子含量和挂片腐蚀速率, 2011年铁离子和腐蚀速率分析数据存在异常。而循环水中铁离子含量和挂片的腐蚀速率反映了循环水系统设备腐蚀程度。

1 换热器腐蚀原因分析

1.1 结垢对换热器腐蚀影响

影响结垢的因素包括污垢含量、氧浓度、换热器温度等。垢下封闭区金属为阳极,阳极反应则是铁的溶解[1]。垢层越厚,则越易在垢下产生腐蚀,并向纵深发展直至穿孔,这也就是所谓的垢下腐蚀。从本次检修打开的换热器可以看出,换热器结垢比较严重,机械清洗污垢以后,换热器有明显的坑蚀现象,这与垢下腐蚀结果相吻合。

1.1.1 盐类

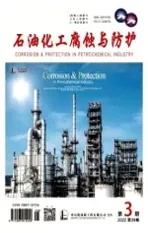

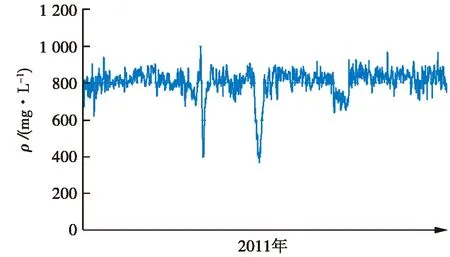

水中的盐类主要是钙、镁、钠等离子的形成的化合物,离子浓度越高,水的导电性增强,也就加快了电化学腐蚀。其中钙、镁离子是换热器结垢一个重要因素,GB50050—2007 《工业循环水处理设计规范》要求“钙硬度+碱度”不超过1 100 mg/L,SH3099—2000 《石油化工给水水质标准》要求“钙硬度+碱度”不超过1 000 mg/L。近几年来循环水中 “钙硬度+碱度”为1 050 mg/L(见图1、图2),超过石油化工行业要求。高浓度钙、镁离子很容易造成换热器结垢,引起金属垢下腐蚀。

图1 2011年循环水钙硬度趋势

图2 2011年循环水总碱度趋势

1.1.2 泥渣和粉尘砂粒等悬浮物

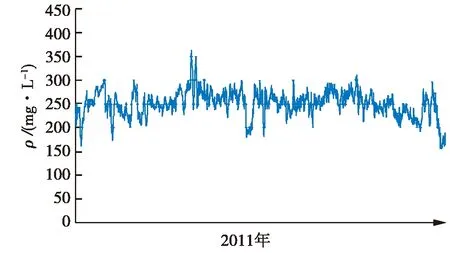

水中悬浮固体的增加会加大腐蚀速率,同时悬浮物的沉积还会引起沉积物下金属的电化学腐蚀。循环水中浊度是判断悬浮物多少的标志。浊度又是水质的综合指标,除了表示悬浮物的多少外,还能间接地反映出水中微生物情况,降低浊度是防止污垢沉积的有效手段,浊度越低对减缓设备的腐蚀与结垢越有利。SH3099—2000《石油石化行业给水排水水质标准》中规定除炼油行业浊度不超过20 FTU,其他行业浊度不超过10 FTU。查看近几年浊度分析指标(见图3),循环水浊度指标靠上线运行,而且存在超指标运行现象。因此,可以判断出泥渣、粉尘、砂粒等悬浮物结垢,是引起换热器发生电化学腐蚀原因之一。

图3 2011年浊度趋势

1.1.3 天然有机物群生物群体

循环冷却水在循环过程中,空气中带入菌类、微生物,可使菌藻迅速繁殖。菌藻的大量繁殖,形成生物黏泥沉积在金属表面,易产生电化学腐蚀。同时一些微生物的新陈代谢过程也参与了电化学过程,促使腐蚀加速。异养菌代表了水中全部细菌的数量,因此,行业标准要求异养菌指标不超过1×105个/ m3,实际循环水中异养菌控制在12~1 300个/m3。

黏泥量可以直接反映出循环冷却水系统中微生物的危害情况,行业标准要求黏泥量炼油不超过5 mL/m3;化纤、化肥不超过3 mL/m3;实际循环水黏泥量控制不超过0.35 mL/m3。

1.2 水中离子的质量浓度对腐蚀的影响

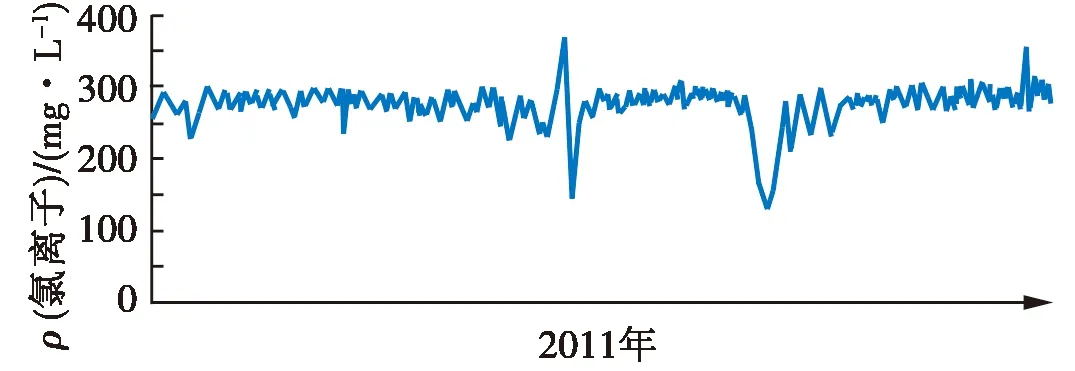

高质量浓度盐类将使水的导电性增大,易发生电化学作用,增大腐蚀电流促使腐蚀加剧。循环水中Cl-和SO42-等离子的含量高时,会增加水的腐蚀性。Cl-不仅对不锈钢容易造成应力腐蚀,而且还容易破坏金属上的氧化膜,因此,Cl-也是使碳刚产生点蚀的主要原因[2]。通过分析近几年循环水氯离子运行状况可以发现:除装置停车以外,氯离子质量浓度在300 mg/L左右运行(见图4),比较平稳。与行业标准要求氯离子质量浓度不超过700 mg/L相差较远。

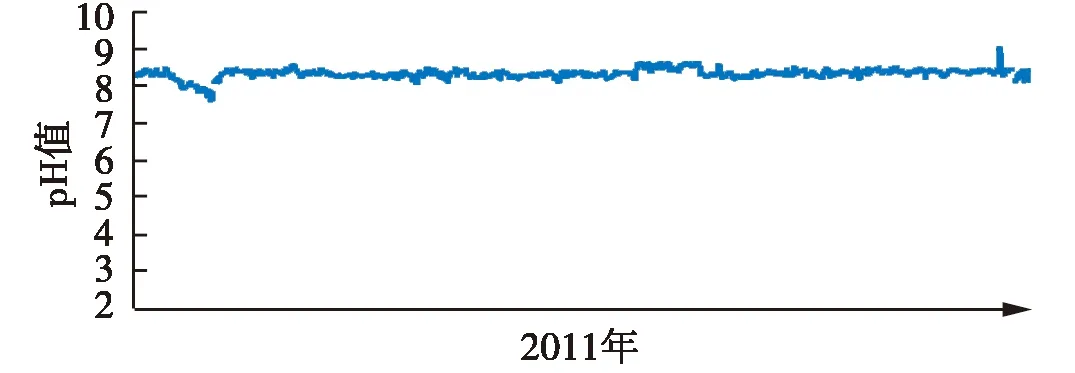

1.3 水的pH值对腐蚀的影响

pH值偏酸性时,则碳钢表面不易形成保护膜,而且H+又是很好的去极化剂,促进腐蚀电池阴极电子的转移,故pH值偏酸性时,其腐蚀速率要比pH值偏碱性时高。近几年来,循环水pH值运行比较平稳,除全厂停车和循环水清洗预膜阶段外,pH值都为8~8.8(见图5)。由此可判断, pH值与换热器腐蚀无关。

图4 2011年氯离子质量浓度趋势

图5 2011年pH值趋势

1.4 水流速度对腐蚀的影响

一般来说,水流速度为0.6~1.0 m/s时,腐蚀速度最小。当然水流速度的选择不能只从腐蚀角度出发,还要考虑到传热的要求,流速过低会使传热效率降低和出现沉积,故水走管程的换热器的冷却水流速不宜小于0.9 m/s。水走壳程时,流速不应小于0.3 m/s。该装置部分换热器冷却水流速测量见表1。

表1 换热器流速

从表1可以看走管程换热器冷却水流速为0.4~2.62 m/s,走壳程换热器冷却水流速为1.32~1.48 m/s,存在同类(管程或壳程)换热器之间冷却水流速相差较大。壳程换热器流速偏大的现象。

1.5 循环水清洗预膜对设备腐蚀的影响

化学清洗是将设备上的污垢、油污和黏泥等附着物通过添加药剂的方法清洗掉,然后再添加化学药剂使金属表面附着一层保护膜,防止设备腐蚀。因此,化学清洗、预膜好坏对防止设备腐蚀有很大关系。

近几年来,装置清洗预膜工作均在药剂厂家的指导下开展清洗预膜工作。通过查阅循环水清洗预膜方案以及与化学清洗预膜有关的资料,发现2010年换热器预膜过程中未严格执行预膜方案。

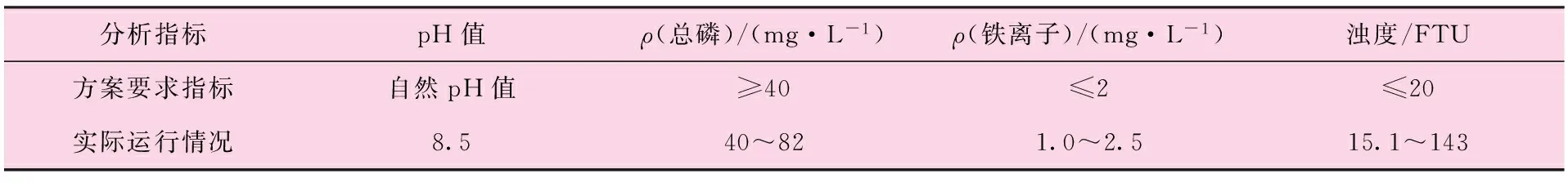

2010年预膜方案要求pH值控制为自然(即循环水本身运行pH值)、总磷大于40 FTU、总铁不超过2 mg/L,浊度不超过20 mg/L。2010年预膜期间实际pH值均控制在8.5左右,总铁、浊度多点分析超标,总磷偏低(见表2)。

表2 清洗预膜工艺指标

通过以上原因分析,引起换热器腐蚀的原因很多,这里主要从循环水方面分析换热器的腐蚀原因,2010年预膜效果不佳是引起装置换热器腐蚀主要原因,其次循环水硬度、浊度较高引起设备垢下腐蚀。

2 循环水系统运行改进措施

为保障装置安全平稳运行, 2013年3月对6台腐蚀严重的换热器进行整体更换,并开展了为期一年的循环水水质攻关,通过技术改造和提高循环水运行管理水平,降低了循环水系统腐蚀。

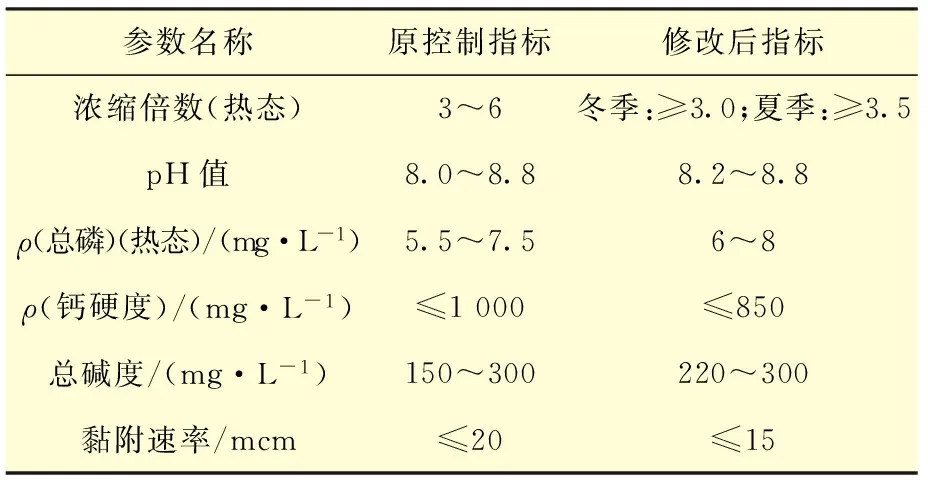

2.1 优化工艺指标和加强监控

根据水质特点和换热器腐蚀现状,进一步优化水质运行指标(见表3),修订完善工艺卡片,重点优化循环水中钙硬度、碱度、浓缩倍数指标,降低水冷器结垢。提高总磷含量,提升防腐蚀能力。加强班组员工操作考核,杜绝出现超标运行现象,加强重点设备和重点指标的监控。

表3 修订的工艺指标

2.2 改进防沙器和排沙系统

南疆地区沙尘天气较多,对循环水中浊度影响较大,为降低沙尘天气对循环水系统的影响,原始设计了防沙器,但运行效果不佳。2012检修期间将原有腐蚀、堵塞的防沙管线进行更换,并在防沙线中间再增设进水管线,增大喷水压力,在管线上设置了排污导淋阀,定期排污。同时对凉水塔池子底部排沙线更换为PVC塑料管线,以前排污管线为φ150 mm碳钢管线,从建厂开始运行超过10 a,管线腐蚀较为严重,排污孔被泥沙堵塞,排污效果不好。通过以上改造,沙尘天气的浊度指标下降较为明显。

2.3 调整缓蚀阻垢剂配方和投注量

结合水冷系统腐蚀现状,与水处理药剂厂家研究,将先前使用的缓蚀阻垢剂配方进行改进,改进后的药剂阻垢、缓蚀性能更好,抗污染能力增强。投加质量浓度由原先的5.5~7.5 mg/L提高到6.0~7.5 mg/L,缓蚀增效剂投加浓度由4∶1提高到3∶1,提升循环水系统缓蚀阻垢效果。

2.4 吸水池进口过滤网改造

吸水池进口过滤器主要过滤循环水中较大的悬浮物,如破损的塑料填料。每次装置大检修,打开换热器封头,换热管上或多或少都附着一些杂质,影响设备的换热效果。2014年大检修期间,在水池入口加装四方形过滤笼,同时对凉水塔旧填料进行了更换。2015年装置检修,换热器封头打开后换热管较为干净,改造效果好。

2.5 监测换热器蒸汽加热管线改造

腐蚀挂片监测换热器是间接反应循环水系统运行状况的重要设备,监测换热器运行温度要求不低于95 ℃。由于在初始建设期间,加热蒸汽从伴热蒸汽管线引入,冬天防冻保温蒸汽用量大以后,监测换热器加热温度达不到运行指标。2013年装置检修期间,直接从0.35 MPa蒸汽管网引蒸汽至监测换热器后,加热温度运行正常。

2.6 优化清洗预膜方案

2011年装置检修后清洗预膜采用液体预膜剂KF-615A,控制有机磷大于40 mg/L。2013年装置清洗预膜前,在总结上周期预膜工作经验教训基础上,讨论细化了清洗预膜方案。并采用整体清洗预膜方式,使用预膜剂KF-260,控制总无机磷大于120 mg/ L,增加预膜厚度。

2.7 防止水冷器结垢

由于新鲜水总硬度超过300 mg/L,属于高硬度水质,水冷器容易结垢。车间为每台换热器加装循环水排污导淋,每周进行排污,防止在换热器封头处泥沙淤积。其次每半年开展一次水冷器测流速工作,调整循环水流速合格,降低换热器腐蚀。

3 结 论

针对水冷器大面积腐蚀状况,从审查管理标准、制度以及多年水质运行记录、循环水装置操作记录入手,分析出2010年预膜效果不佳是引起装置换热器腐蚀主要原因,其次循环水硬度、浊度较高引起设备垢下腐蚀。在循环水系统后续运行中,装置采取了优化工艺指标,降低循环水浊度、改进缓蚀阻垢剂配比等措施,降低循环水系统的腐蚀,并取得了很好的效果,装置碳钢材质设备腐蚀速率控制在0.03 mm/a左右,远小于指标要求。

4 结 语

由循环水水质引起换热器腐蚀是一个长期过程,潜伏期长,设备破坏面广,往往对生产会造成较大影响,因此各级生产管理部门要高度重视,将循环水作为常态化管理。

[1] 金熙,项成林,齐冬子 .工业水处理技术[M].北京:化学工业出版社,2010:76-230 .

[2] 吕胜杰,程学群,段振国,等. 循环水中氯离子含量对碳钢腐蚀行为影响规律的研究[J]. 石油炼制与化工, 2011,42(3): 85-87.

(编辑 张向阳)

Cause Analysis Corrosion in Cooling Water Heat Exchanger and Improvement Measures

YueMingcong,GaoPeng,XuQinglei

(PetroChinaTarimOilfieldCompany,Kashi844804,China)

Based upon the corrosion conditions of cooler water heat exchanger of the unit, the operating data such as Fe ions, corrosion rate of coupon, pH value, calcium hardness, alkalinity, turbidiy, flow rate of cooling water as well as cleaning pre-filming before cleaning were analyzed. The main causes of corrosion of cooling water heat exchanger were found out to be unsatisfactory pre-filming and higher calcium hardness and turbidity in cooling water in consideration of applicable codes & standards and management specifications. The improvements of operation were recommended for the cooling water system in operation. As the result, the corrosion rate of equipment of carbon steel was controlled within about 0.03 mm/a by optimization of process conditions, strengthening of water filtration, adjustment of dosage and addition of chemicals, improvement of sand controller and sand release system. The cooling water heat exchanger has been running stably without any corrosion leaking emergency ever since 2013.

cooling water, corrosion, cleaning pre-filming, heat exchanger

2016-04-08;修改稿收到日期:2016-05-10。

乐明聪(1978-),2004年毕业于长江大学,大学本科,现从事炼化工艺技术、工艺安全和科技管理工作。E-mail:281980058@qq.com