全自动凯氏定氮仪测定大豆粗蛋白含量的不确定度评定

2016-12-13邹邵华长春市粮油卫生检验监测站

□ 邹邵华 长春市粮油卫生检验监测站

全自动凯氏定氮仪测定大豆粗蛋白含量的不确定度评定

□ 邹邵华长春市粮油卫生检验监测站

全自动凯氏定氮仪测定大豆中的粗蛋白含量受仪器和人为因素的影响比较大。建立数学模型,从称量、滴定、重复测定和环境等因素对其结果的不确定度进行分析和评定。结果表明盐酸标准溶液标定对其结果影响最大,

水分测定次之。

材料与方法

硼酸溶液配制:准确称取20.000 0 g的硼酸,用水定容至1 000 m L。甲基红-溴甲酚绿指示剂:称取甲基红0.1 g、溴甲酚氯0.5 g,无水乙醇定容至100 m L。硫酸铵溶液:准确称取6.606 5 g用水定容至1 000 m L。硫酸溶液:量取0.1 m L浓硫酸稀释至100 m L。硫酸铜-硫酸钾催化剂:称取0.2 g硫酸铜和3 g硫酸钾研磨混匀。

试样制备:研磨,使其完全通过0.8 m m孔径的筛子,研磨后充分混匀样品。水分测定:按照国家标准《谷物及谷物制品水分的测定 常规法》(GB/T 21305-2007)测定大豆水分。硫酸溶液标定:称取恒重的无水碳酸钠于50 m L水中,加甲基红-溴甲酚绿指示液,用硫酸溶液滴定至由绿色变为暗红色,煮沸2 m im,冷却后滴定至溶液呈暗红色。同时做空白。计算出硫酸溶液浓度。

消化:准确称取样品0.250 g,硫酸铜-硫酸钾催化剂1 g,加入10 m L浓硫酸,放入石墨消解仪中进行程序升温,消解样品。

结果与分析

建立数学模型

大豆粗蛋白测定公式如式(1):

其中,A(%):粗蛋白含量;m:质量;V:滴定体积;V0:空白滴定体积;wH:水分。不确定度来源分析

样品水分测定、温度、称量、盐酸标准溶液标定、样品重复测定带来的不确定度。

结果计算

1 水分测定带来的不确定度

用干燥好的铝盒称量样品3.000 g,放入烘箱内(105±3)℃下烘90 m in后,至于干燥器内冷却至室温,称量。

天平的最小分度为1 m g,检定证书给出:0.01 g≤m≤50 g最大允许误差为±5 m g,均匀分布,标准不确定度:

则两次称量合成不确定度为:

2 温度带来的不确定度

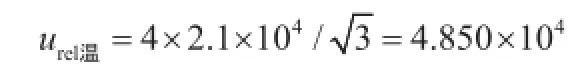

实验室温度在(20±4)℃变动,按矩形分布:

3 称量带来的不确定度

电子天平的最小分度为0.1 m g,检定证书给出:最大允许误差为±0.5 m g,均匀分布,,经过两次称量得出称量结果,则:

urel(m)=0.0004083/0.5000=8.166×10-4

4盐酸标准溶液标定带来的不确定度

标定盐酸溶液的浓度,消耗HCl的体积VHCl别为0.100 5、0.100 2、0.100 4、0.100 0、0.099 8、0.100 6、0.099 8 m L和0.099 9 m L,平均值为0.100 2 m L,重复测定引起的不确定度urel重复(HCl)=0.0011322;天平称量引起的不确定度:

urel称量(HCl)=0.0004083/0.2000=0.0020415

基准试剂无水碳酸钠引起的不确定度:

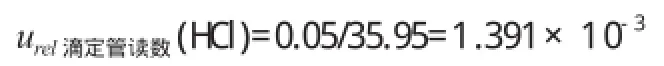

温度引起的不确定度,可忽略;滴定管引起的不确定度,20 ℃时,50 m L的A级滴定管的允差为±0.05 m L,相对允许误差为±0.1%,按矩形分布,则:

滴定终点读数误差为±0.05 m L,则读数引入的不确定度为:

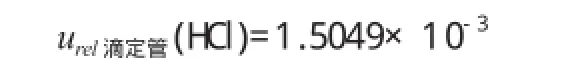

合成滴定管引起的不确定度为:

合成滴定带来的不确定度:

5 样品重复测定带来的不确定度

对样品进行平行试验,共测定6次,A分别为80.6735、80.5012、80.7893、80.501 9、80.4278、80.3989%,`A为80.5488%,则样品重复测量引入的不确定度

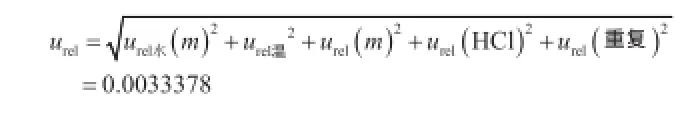

6 合成相对不确定度

结果及不确定度表示

u=80.5488%×0.0033378=0.2689%,取包含因子k=2,则u(A)=2×0.2689%= 0.5378%,则最后结果表示为(80.5488±0.5378)%,k=2。

结语

用全自动凯氏定氮仪测定大豆粗蛋白含量,盐酸标准溶液标定对其结果影响最大,水分测定次之,在实验中应注意其带来的不确定度。

邹邵华(1985-),女,吉林长春人,长春市粮油卫生检验监测站,助理工程师。研究方向:食品检验与监测。