延迟焦化装置硫腐蚀与防护

2016-12-09杨富明

王 平,杨富明

(中国石油化工股份公司洛阳分公司, 河南 洛阳 471012)

延迟焦化装置硫腐蚀与防护

王 平,杨富明

(中国石油化工股份公司洛阳分公司, 河南 洛阳 471012)

硫腐蚀已经成为影响焦化装置安、稳、长周期运行的主要危害之一,通过对焦化装置普遍存在的不同类型硫腐蚀进行研究,了解装置的腐蚀情况,对延长设备、管线的使用寿命提供了有力的数据支持。对中国石油化工股份有限公司洛阳分公司(以下简称洛阳石化)延迟焦化装置关键设备的腐蚀情况进行了分析,包括加热炉炉管腐蚀、热电偶腐蚀、机泵叶轮腐蚀、分馏塔塔盘腐蚀、工艺管线腐蚀和冷换设备腐蚀等,部分设备的腐蚀已经严重影响了装置运行平稳,在此基础上对焦化装置提出了材料升级、腐蚀点监测和优化工艺操作一系列防护措施,减缓了设备腐蚀的加剧,加热炉炉管没有出现氧化爆皮的现象,顶循泵叶轮没有出现短时间腐蚀更换的记录,管线腐蚀的情况也大大减少,水箱管束材料升级也大大减少了管束泄漏的现象。

延迟焦化 硫腐蚀 防腐蚀措施

随着中国石油化工股份有限公司洛阳分公司(简称洛阳石化)进口含硫和高硫原油比例的逐年增加,焦化装置腐蚀环境不断恶化,设备、管线等故障的增加导致各类事故呈上升趋势。在研究一系列硫腐蚀类型的基础上,结合洛阳石化延迟焦化装置腐蚀情况,分析了延迟焦化装置普遍存在的关键设备腐蚀问题。

1 装置概况

焦化装置自2008年以来,罐区渣油主要加工

塔河渣油同时掺炼凝混油,造成了原料的劣质化,原料中腐蚀性物质的含量和种类增加,其中主要包括各种形态的硫化物(主要腐蚀介质)、氮化物、氯化物和有机酸等,这些物质给装置带来了各种类型的腐蚀。

近年来焦化装置自开工以来原料情况见表1。焦化装置混合渣油硫质量分数设计值为2.78%,而从表1可以看出,2008——2012年焦化装置硫含量逐年上升,2012年4月9日化验渣油硫质量分数最高为2.748%,已经很接近装置渣油硫质量分数设计值。

表1 延迟焦化装置2008—2012年渣油含硫情况 w,%

2 延迟焦化装置关键设备腐蚀状况分析

2.1 加热炉炉管腐蚀

焦化加热炉在运行3 a后,大检修时检查其腐蚀情况:F1101(一室)南厢辐射室炉管西侧从下往上数有6根炉管表面积有一层砖红色垢物,东侧从下往上数有9根炉管表面有一定的氧化爆皮,无鼓胀变形、无明显高温蠕变现象,敲击声清脆,炉内辐射涂料大面积开裂、剥落。北厢辐射室情况类似。南厢辐射室炉管直管测厚值为10.88~11.83 mm,弯头测厚值为11.10~13.04 mm。炉管腐蚀情况见图1和图2。

图1 炉管结垢形貌

图2 炉管氧化爆皮形貌

2.2 焦炭塔环阀后热偶腐蚀泄漏

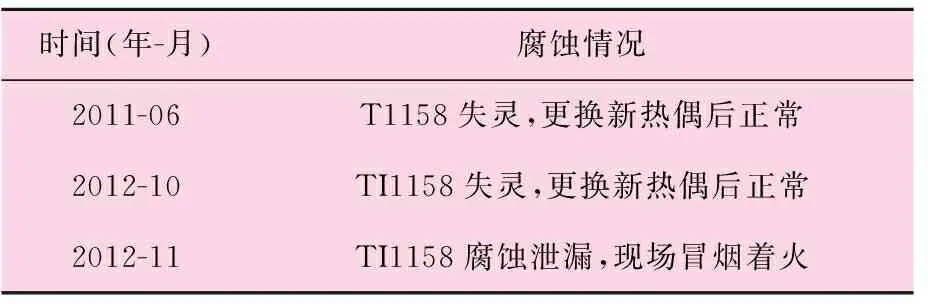

焦炭塔环阀后温度为350~420 ℃,而设备腐蚀从240 ℃会出现高温硫的均匀腐蚀,腐蚀从240 ℃开始随着温度的升高而迅速加剧,到350~450 ℃达到最高,以后又逐步减弱。另外,环阀后油气线速高,容易产生喘流、涡流以及紊流,冲刷热偶套管,在高温和冲刷作用下,共同造成了热偶TI1158发生高温S-H2S-RSH型腐蚀,腐蚀具体情况见表2。

表2 环阀后进分馏塔热偶TI1158腐蚀情况

2.3 机泵叶轮腐蚀

装置顶循泵自开工以来多次出现抽空和泄漏情况,2011年8月,两台顶循泵一台机械密封泄漏,一台严重抽空,泵体打开后,泵入口滤网全部腐蚀仅剩两端支架,滤网及骨架没有找到,波纹管堆积焦粉严重,叶轮流道内有腐蚀变形的浮阀,节流衬套及泵端盖均有腐蚀磨损。焦化装置顶循泵P1104叶轮腐蚀情况见图3。

图3 顶循泵P1104叶轮腐蚀情况

2.4 分馏塔塔盘腐蚀情况

2011年大检修期间,由中国石化岳阳长岭设备研究所有限公司对分馏塔T1102内部进行了检查,检查发现塔顶器壁附着较多黑色泥垢,基体较平整,腐蚀轻微;1至2层塔盘基体平整,浮阀有少许脱落,3层塔盘浮阀有三分之一左右已脱落,3至7层塔盘浮阀脱落严重,4至7层塔盘和浮阀腐蚀严重;4至7层塔盘腐蚀的原因初步判定为顶回流管内注水,使该段温度形成露点,造成湿H2S腐蚀环境引起。

2.5 工艺管线的腐蚀

洛阳石化焦化装置工艺管线腐蚀主要集中在重油管线腐蚀、冷油管线腐蚀和水线腐蚀,工艺管线的腐蚀属于低温H2S-HCN-HCl-H2O型腐蚀[1]。

重油管线主要集中在焦化原料管线、分馏塔顶空冷出口管线、分馏塔底抽出管线、柴油抽出管线、蜡油抽出管线和部分泵出口管线,其中P1106A预热线弯头处出现腐蚀泄漏。

吸收稳定系统分别出现了解吸塔进料流量计FT1128引压线腐蚀泄漏,造成大量汽油夹带硫化氢泄漏,堵漏后运行正常。2011年大检修动火改造后正常。同时P1206B防冻线一弯头承插焊阀门腐蚀砂眼泄漏,现场硫化氢报警,后此处多次泄漏,出现腐蚀裂纹,经过多次处理后正常。

水管线腐蚀主要出现在焦炭塔小给水管线,有三个砂眼并大量漏水,最小厚度为5.4 mm。

2.6 冷换设备的腐蚀

洛阳石化焦化装置另外一个重要情况是换热器腐蚀泄漏,主要腐蚀换热器有轻蜡油冷却器E1113、气压机二段出口冷却器E1501、柴油冷却器E1119、稳定汽油冷却器E1205B和接触冷却塔水箱E1123腐蚀,这些换热器腐蚀泄漏情况见表3。

表3 换热器腐蚀泄漏情况

3 硫腐蚀防护与对策

3.1 优化加热炉操作

针对加热炉检修腐蚀情况,大检修期间,新增加了28个加热炉炉管表面热电偶和4个氧含量检测仪表,同时车间制定了加热炉竞赛方案,每月评选加热炉红旗班组,车间吸取上周期加热炉操作,严格控制加热炉炉管表面温度不能超过650 ℃[2],同时检测加热炉入口压力,严格控制加热炉注气量,以减缓加热炉结焦倾向。

3.2 执行焦炭塔标准化操作

随着装置苛刻度的增加,装置腐蚀加剧,车间要求严格执行焦炭塔标准化操作,规范大小吹汽的操作,规定预热时环阀开度不能关至55%,加强焦炭塔三层巡检。

3.3 定期对顶循水洗

针对顶循结盐的情况,车间要求每月的1号和21号定期切换顶循机泵,班组根据顶循流量波动情况开展在线水洗,同时定期对含硫污水化验分析,分析含硫污水中的氯离子和铁离子,来判断顶循、放空系统的腐蚀情况。

3.4 优化分馏塔操作

针对分馏塔腐蚀情况,车间开展了五项小指标竞赛,规范了分馏塔各段回流量指标,要求分馏塔底循环油上回流FIC1137、下回流FIC1138和FIC1139之和不能大于170 t/h,以此减缓分馏塔底结焦和腐蚀情况。同时分馏塔顶设置缓蚀剂注入管线,由于含硫污水化验中的氯离子和铁离子分析结果未超标,机动处要求暂不投用。

3.5 加强设备和管线腐蚀监测

焦化装置通过每半年超声波定期定点测厚,建立和积累长期可靠的管线腐蚀档案,将测算结果与往年比较,计算每条管线的腐蚀率,建立了30条管线腐蚀测厚台账。

2011年焦化装置采用了电感腐蚀探针在线监测系统,通过在线监测可以随时跟踪重要管线的腐蚀情况。

3.6 材料升级

研究表明:在Fe-Cr合金表面生产的硫化物膜为三层结构:Fe-S,FeCr2S4和铁铬硫化物,由于基体中高的Cr的作用,生产尖晶硫化物FeCr2S4,形成致密的膜,可抑制腐蚀的继续进行[3]。因此,在高温部位,尤其在高温固体颗粒介质的部位采用Cr5Mo钢和铬质量分数13%以上的不锈钢是有效的防腐蚀措施。

洛阳石化焦化装置在2011年大检修期间对E1207管线进行割除,采用了不锈钢的引压线,同时对E1119换热器更换了新的芯子,车间在2010年12月份,对冷却水箱E1123B进行了改造,将E1123B水箱管束整体抽装,主要对水箱的管束进行了升级,将其材质更新为1Cr5Mo,规格为7 500 mm×4 600 mm×2 500 mm。

3.7 其他工艺防腐蚀和操作优化

装置每天对混合渣油的硫含量进行化验分析,通过分析及时调整操作;

装置增加渣油在线密度分析仪表,通过渣油密度的变化,及时增加循环比或增加罐区来渣油量,调整渣油的原料性质。

4 总 结

随着加工高硫原油的比例加大以及常减压蒸馏装置深拔的力度,焦化装置的原料性质会逐步恶劣,硫腐蚀已经成为影响焦化装置安、稳、长周期运行的主要危害之一,通过以上几种方法的防腐蚀技术,从一定程度上保证了装置平稳运行。

[1] 张金忠.炼油厂电化学腐蚀以及防腐工艺的研究现状[J].河南化工.2011,28(6):13-16.

[2] 余磊.管式加热炉低温露点腐蚀的防护对策[J].河南化工.2009,29(2):28-31.

[3] 刘小辉.茂名分公司焦化装置腐蚀与防护概况[J].石油化工腐蚀与防护,2001,18(5):20-22.

(编辑 张向阳)

Sulfur Corrosion of Delayed Coking Unit and Protection

WangPing,YangFuming

(SINOPECLuoyangCompany,Luoyang471012,China)

Sulfur corrosion has become one of main hazards affecting the long-term safe stable operation of delayed coking unit. The studies on the different types of sulfur corrosions in the delayed coker and information on the corrosion have provided a good data support for extending the service life of equipment and pipelines. The corrosions of critical equipment in delayed coking unit of SINOPEC Luoyang Company are analyzed, including those in furnace tubes, thermal couples, pump blades, tower trays, process pipelines and heat exchangers, etc. The corrosion of some equipment is so serious that the stable operation of the unit is affected. To solve these problems, a series of protection measures has been proposed such as material upgrading, corrosion monitoring and process optimization etc. After taking of these measures, the increasing corrosion of equipment has been mitigated, the spalling of furnace tubes has been eliminated, there is no corrosion replacement in the blades of overhead circulation pump and piping corrosion is minimized. In addition, the material upgrading of tubes in water box has greatly reduced the tube leaking.

delayed coking, sulfur corrosion, corrosion protection measure

2015-10-20;修改稿收到日期:2015-12-30。

王平(1981-),设备工程师,2004年毕业于陕西科技大学电气工程及其自动化专业,获得学士学位。E-mail:wangping12341981@163.com