裂解装置腐蚀分析与腐蚀监测方式的设置

2016-12-09康强利孔朝辉马红杰崔轲龙

康强利,赵 敏,孔朝辉,马红杰,崔轲龙

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

裂解装置腐蚀分析与腐蚀监测方式的设置

康强利,赵 敏,孔朝辉,马红杰,崔轲龙

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

通过对乙烯裂解生产装置工艺介质的腐蚀性分析,依据腐蚀介质在装置内存在的含量大小及基于风险评估的设备检验技术(RBI)和危险与可操作性分析(HAZOP)的分析结果,根据实际发生腐蚀问题部位及国内同类装置腐蚀发生问题的部位,来确定裂解装置的易腐蚀单元或系统。用几种通用的腐蚀监测手段对已划分腐蚀系统或腐蚀单元进行监测,设立腐蚀监测体系。通过腐蚀监测数据来评判装置的腐蚀程度及腐蚀的发展趋势,实现对裂解装置腐蚀发展趋势及腐蚀严重程度的有效监控,可及时发现装置腐蚀问题及腐蚀隐患并采取措施,消减装置突发性腐蚀问题的发生。

裂解装置 腐蚀分析 监测点设置 腐蚀监控

裂解装置是整个乙烯生产系统的龙头,装置出现的任何波动会给后续生产装置带来极大影响。装置原料油中带有的腐蚀性介质及高温、高压产生的腐蚀性介质会贯穿裂解装置主要生产单元,对装置中主体设备都有腐蚀性。工艺介质易燃、易爆,任何腐蚀泄漏都会使生产产生波动,甚至发生着火、爆炸等恶性事故,因此腐蚀是严重的安全隐患。在裂解装置中腐蚀现象很普遍,由于无法从根本上去除原料油中的腐蚀介质,只能在生产过程中采用工艺防护、材质升级等措施予以减缓腐蚀。该文对已选出的装置腐蚀单元,在合适的部位采用通用、有效的腐蚀监测手段,设立腐蚀监测体系,并通过腐蚀监测数据来评判装置的腐蚀程度及腐蚀的发展趋势,防止突发腐蚀问题的发生。

1 裂解装置概况

某企业乙烯裂解装置规模为1 Mt/a乙烯,主要原料有:石脑油、加氢尾油、轻烃和液化石油气。主要产品聚合级乙烯,聚合级丙烯和氢气,并有副产品裂解碳四和加氢汽油等。为后续的聚乙烯、聚丙烯、苯乙烯和橡胶等装置提供原料。装置由裂解、急冷、压缩、冷分离、热分离、汽油加氢和公用工程等单元组成,装置生产单元见表1。

2 原料中腐蚀性介质的分析

根据对装置原料物料组分分析,石脑油原料含有酸、硫直接腐蚀成分,加氢尾油A、加氢尾油B及液化石油气物料中含有硫,这些直接物质的带入必定会给装置带来明显的腐蚀隐患;另外由于裂解装置的生产过程有高温、裂化、加氢等工艺过程,原料中的有机物与其它介质组合可形成CO2、有机酸等腐蚀性介质,这些腐蚀性介质的混合作用,将对裂解生产装置的主要单元产生腐蚀。分离单元则不会发生明显的腐蚀问题。

表1 裂解装置生产单元

3 主要腐蚀单元的确定

依据腐蚀介质在装置内存在的含量大小及基于风险评估的设备检验技术(RBI)和危险与可操作性分析(HAZOP)分析结果,根据实际发生腐蚀问题部位及国内同类装置腐蚀发生问题的部位,确定裂解装置产生腐蚀的单元及腐蚀部位见表2。

表2 裂解装置产生腐蚀的单元及部位汇总

4 腐蚀监测方式的分析及设置

4.1 裂解单元进料系统

由罐区而来的轻烃经过轻烃预热器加热到60 ℃,进入闪蒸罐,罐底液相混合到新鲜石脑油管线,罐顶气相进入气相进料线;由罐区而来的石脑油混合加氢碳五后经急冷水预热,再混合轻烃中液相组分后经过来自油洗塔循环轻质油加热至80 ℃后,进入液相进料线;由罐区而来的液化石油气与循环丙烷馏分混合在蒸发器中气化后,在70 ℃左右的温度下进入气体裂解炉;加氢尾油与来自油洗塔的循环轻质油混合加热至80 ℃后进入加氢尾油炉。进料系统腐蚀监测方案见表3。

表3 进料系统的腐蚀监测方案

4.2 急冷单元

由裂解炉急冷器出来的含有腐蚀性介质的高温裂解气,在220 ℃左右进入油洗塔,用来分离油气并冷却裂解气;从油洗塔顶部出来的裂解气进入水洗塔,洗去裂解气中腐蚀性介质并使裂解气冷却至38 ℃左右去压缩单元。油洗塔系统没有较大的腐蚀性,大量的腐蚀性介质留存在水洗塔中,尤其是急冷水及工艺水系统,工艺水系统包含工艺水及稀释蒸汽两个系统。

4.2.1 急冷单元急冷水系统

由水洗塔底部抽出的(温度为83 ℃左右)含有腐蚀性介质的急冷循环水,经过QW用户取热,再经两组急冷水冷却器返回水洗塔顶部,循环进行。为了控制急冷水系统的腐蚀,一般在急冷水泵入口注入碱液,急冷水系统腐蚀监测方案见表4。

表4 急冷水系统的腐蚀监测

4.2.2 急冷单元工艺水系统

由水洗塔底部抽出的(温度为83 ℃左右)含有腐蚀性介质的另一部分为工艺水,工艺水经汽油/水分离罐分离后,进入工艺水汽提塔脱除工艺水中烃类及腐蚀性介质,汽提后的工艺水经工艺水预热器预热后进入稀释蒸汽分离罐。工艺水系统腐蚀监测方案见表5。

表5 工艺水系统的腐蚀监测

4.2.3 急冷单元稀释蒸汽系统

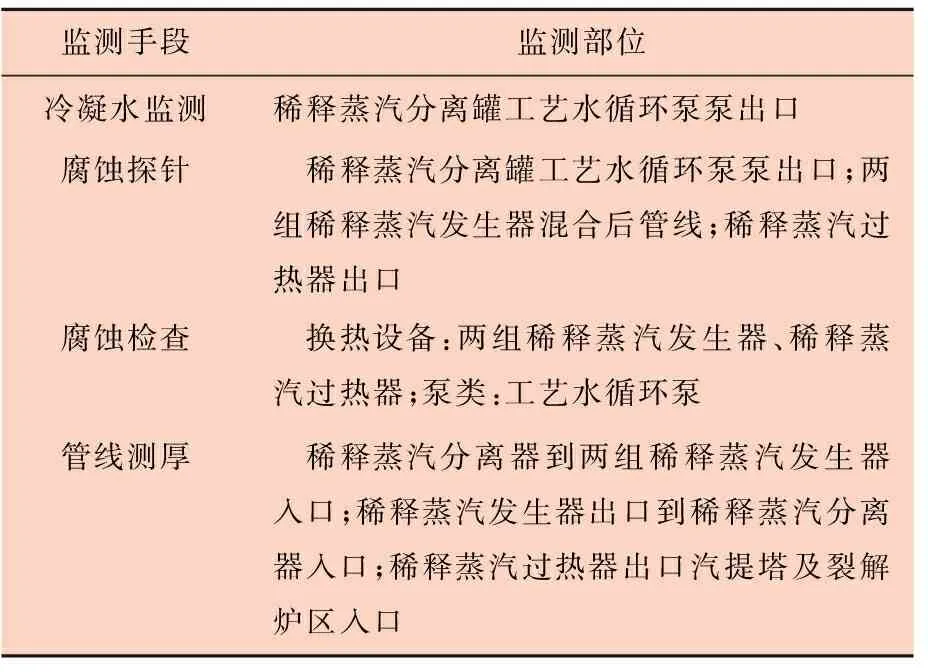

由稀释蒸汽分离罐出来含有腐蚀性介质的工艺水经过两组稀释蒸汽发生器发生蒸汽,蒸汽再经稀释蒸汽过热器后分两路,一路进入裂解炉炉区,另一路为水洗塔提供热源,稀释蒸汽系统腐蚀监测方式见表6。

表6 稀释蒸汽系统的腐蚀监测

4.3 压缩单元

来自水洗塔含有腐蚀性介质的裂解气经过五段压缩后进入分离单元。在压缩单元,来自加氢工段、分离工段等带有腐蚀性介质的气体经分离后返回压缩单元的一、二、三段吸入罐。而带有腐蚀性介质的前四段压缩机吸入罐凝液则返回前一段继续压缩、分离。在第四段出口,为了降低含有酸性介质的裂解气对后续系统的腐蚀及脱除裂解气中的杂质,在四段与五段之间设置了裂解气碱洗工艺,裂解气经过碱洗工艺及第五段压缩后进入分离单元,这时的裂解气已经非常纯净,基本不含腐蚀性介质。本身具有腐蚀性的碱洗系统在洗剂裂解气酸性物质的循环过程中,碱液逐渐被污染,需要不断排除废碱液,废碱液同样具有较强的腐蚀性。

4.3.1 压缩机段间冷却系统

来自水洗塔的裂解气,混合脱戊烷塔塔顶的气相、燃料气进料加热器、脱辛烷塔气相四段吸入罐出口部分气相及废碱汽提塔中气相混合后,进入一段吸入罐,经一段压缩、冷却后,与汽油稳定塔气相、汽油二段加氢分离罐气相、脱辛烷塔气相及来自三段吸入罐底的凝液进入二段吸入罐,经二段压缩、冷却后,与来自汽/油废碱分离罐、汽油洗涤罐、裂解气逆流换热器的气相组分及四段吸入罐凝液进入三段吸入罐,经四段压缩、冷却后进入碱洗单元,随后经五段吸入、压缩、冷却后进入裂解气分离单元。压缩机段间腐蚀系统腐蚀监测方式见表7。

表7 压缩机段间系统的腐蚀监测

4.3.2 碱洗系统及废碱氧化系统

由第四段压缩后的裂解气经碱洗塔入口分离罐后,进入碱洗塔脱除酸性物质及杂质,洗涤后的裂解气进入压缩五段。碱洗塔有上中下三段碱洗回流,洗涤后的废碱液经碱洗塔塔底并与五段吸入罐含有汽油和废碱液混合后进入汽油/废碱分离罐,分离出的废碱与汽油洗涤罐废碱混合后进入废碱汽提塔,塔顶气相进入压缩一段吸入罐,底部废碱依次进入废碱储罐1、废碱氧化罐及废碱储罐2。失效废碱由废碱氧化罐底部出界区,新鲜碱液在碱洗塔上端补充。碱洗及废碱氧化系统腐蚀监测方式见表8。

表8 碱洗及废碱氧化系统的腐蚀监测

4.4 汽油加氢单元

汽油加氢单元由汽油稳定、汽油一、二段加氢、脱辛烷、脱戊烷及汽油汽提6部分组成,主要目的是对裂解系统的汽油组分进行加氢、分离及提纯。水洗塔塔底汽油/水分离器及压缩机二段吸入罐底汽油/水分离器中含有腐蚀性介质的汽油经过汽油稳定塔后的汽油进入一段加氢,被加氢后的汽油去脱辛烷塔脱除辛烷,C8以上组分去二段加氢后进入脱戊烷塔区分C5及C6以上重组分。一段加氢及二段加氢的部分汽油需要通过汽油汽提塔进行汽提。从腐蚀系统分析,确定为3个腐蚀系统,分别是汽油稳定及一段加氢腐蚀系统、脱辛烷及二段加氢腐蚀系统及脱戊烷及汽油汽提腐蚀系统。

4.4.1 汽油稳定及一段加氢单元

来自水洗塔塔底汽油/水分离器及压缩机二段吸入罐底汽油/水分离器中含有腐蚀性介质的汽油进入汽油稳定塔,含有硫化物及酸性物质的塔顶气相返回压缩机单元,液相经一段加氢进料缓冲罐后进入一段加氢反应器,反应馏出物经一段加氢热分离罐后大部分去入脱辛烷塔,部分返回一段加氢反应器。汽油稳定及一段加氢系统腐蚀监测方式见表9。

表9 汽油稳定及一段加氢系统的腐蚀监测

4.4.2 脱辛烷塔及加氢二段

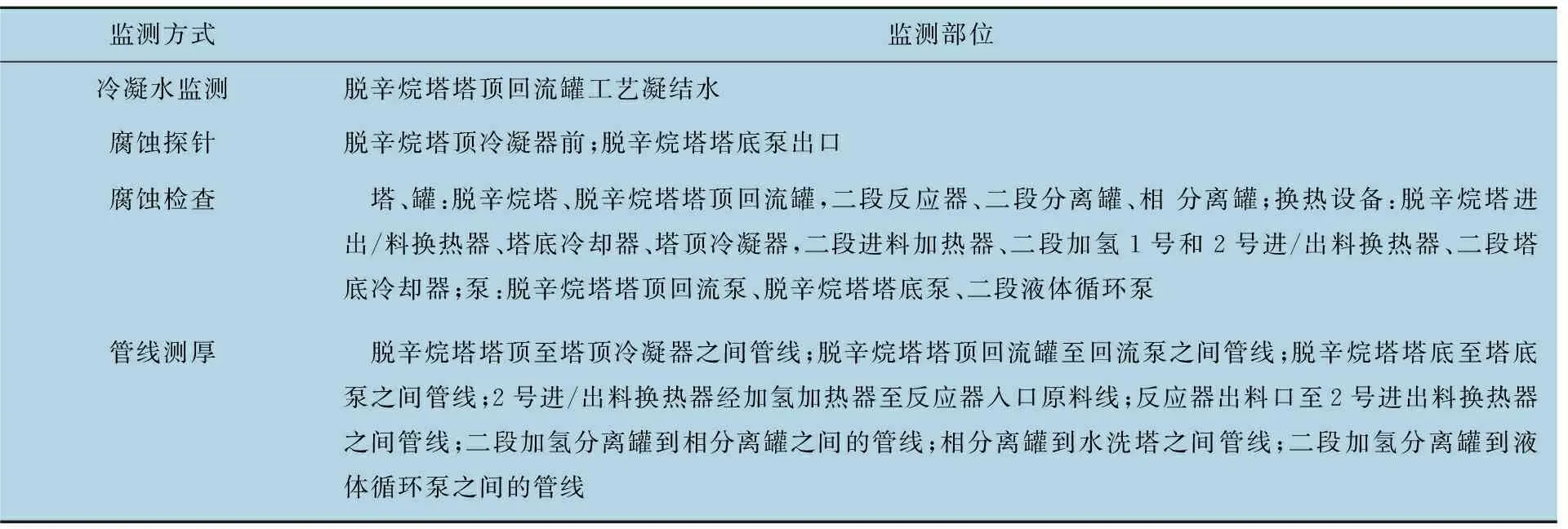

来自一段加氢热分离罐作为选择性加氢的汽油部进入脱辛烷塔进一步处理,其余进入汽油汽提塔。脱辛烷塔塔顶含有腐蚀性介质的溜出物经冷凝后脱辛烷塔顶回流罐,罐中含腐蚀性介质的轻组分返回裂解压缩单元,罐底液相(汽油)部分返回脱辛烷塔顶,其余去加氢二段,罐中凝结水去装置排污罐。塔底流出物经换热后C9及重组分部分去压缩单元其余出界区。加氢二段塔底流出物经二段分离罐后,部分返回二段加氢,其余去脱戊烷塔。脱辛烷塔及加氢二段单元腐蚀监测方式见表10。

表10 脱辛烷塔单元的腐蚀监测

4.4.3 脱戊烷塔及汽油汽提塔单元

来自加氢二段分离罐部分汽油与开工石脑油及汽油汽提塔塔顶组分混合后进入脱脱戊烷塔。塔顶溜出物经冷凝后进入塔顶回流罐,回流罐气相进入压缩单元。罐底液相除部分回流外其余作为碳五产品去界区,罐中分离水去排污系统。塔底的C6、C8出界区。来自加氢一段热分离罐的部分汽油与石脑油及二段分离罐部分汽油混合后进入汽油汽提塔,塔顶气相部分作为脱戊烷塔进料其余去压缩三段。塔底的C6、C8出界区。脱戊烷塔及汽油汽提塔单元腐蚀监测方式见表11。

表11 脱戊烷塔及汽油汽提塔系统的腐蚀监测

5 结束语

裂解装置是乙烯生产系统的龙头,工艺复杂,腐蚀是导致裂解装置生产波动和产生安全隐患的决定因素,根据多年的腐蚀监测经验,通过总结、归纳,在装置易腐蚀单元及腐蚀部位上列出了相应的腐蚀监测、检查手段,及时有效地控制了装置突发腐蚀事件的发生,为装置安全生产提供保障。

[1] 白天相.裂解气压缩机段间换热器的防腐蚀技术探讨[J].炼油与化工,2008,19(3):34-35.

[2] 陆向东.换热器管束结垢和腐蚀原因及分析[J].化工设备与管道,2009,46(6):67-69.

[3] 苏敏,冯忠亮,郭建新.裂解装置H-1238换热器腐蚀原因分析[J].化学工程师,2009(7):62-64.

[4] 章炳华.乙烯EA1123稀释蒸汽发生器腐蚀原因分析[J].腐蚀与防护, 2007,28(9):479-485.

[5] 杨敏,徐国良,纪琳,等.乙烯裂解加氢脱C5系统腐蚀原因分析及防护[J].全面腐蚀控制, 2006,20(5):28-31.

(编辑 寇岱清)

Analysis of Corrosion in Ethylene Cracking Unit and Design of Corrosion Monitoring

KangQiangli,ZhaoMin,KongZhaohui,MaHongjie,CuiKelong

(PetroChinaDushanziPetrochemicalCompany,Dushanzi833699,China)

Through the corrosivity analysis of process fluid in ethylene cracking unit and based upon the results of analysis of the amount of corrosive media in the unit, the HAZOP study, and corrosions in the similar units both in China and abroad, the units or systems which are subject to corrosion are determined. The corrosions in the corrosion system or corrosion units are monitored by several general corrosion detection and monitoring measures, and corrosion monitoring system has been established. The corrosion monitoring data have been applied to evaluate the corrosion and corrosion trend development of the system so as to realize the effective corrosion monitoring. The corrosion problems and corrosion hazard can be timely discovered and corrective measures can be timely taken to reduce equipment corrosion.

cracking unit, corrosion analysis, monitoring point design, corrosion monitoring

2015-10-21;修改稿收到日期:2015-12-03。

康强利,高级工程师,硕士,2008年毕业于西安石油大学机械工程领域,现在该公司主要从事炼油与化工装置防腐蚀技术研究、腐蚀监测及腐蚀控制技术工作。E-mail:yjy_kql@petrochina.com.cn