冷却水换热器腐蚀泄漏分析及防护

2016-12-09马红杰黄新泉

马红杰,赵 敏,黄新泉

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

冷却水换热器腐蚀泄漏分析及防护

马红杰,赵 敏,黄新泉

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

某公司乙烯装置冷却水换热器管束腐蚀泄漏,采用宏观、化学和腐蚀探针分析等手段,对换热器管束的腐蚀泄漏原因进行了分析。分析结果表明,换热器管程冷却水中Ca2+含量、总硬度值较高,冷却水具有较强的结垢性,导致管束内壁严重结垢而发生垢下腐蚀是造成管束腐蚀泄漏的主要原因;氯离子和溶解氧对管束的腐蚀泄漏也有一定的影响。提出了冷却水换热器腐蚀泄漏的防护措施。

冷却水 换热器 腐蚀 防护 垢下腐蚀

某石化公司1 Mt/a乙烯装置加氢单元冷却水换热器10-E-6413于2009年9月投入使用,从2014年下半年开始,不到半年时间内该换热器管束连续发生两次泄漏,部分换热管被迫封堵,冷却水换热器10-E-6413腐蚀泄漏频发,导致设备停运检修,换热效率大大降低,严重影响了装置的安全平稳运行。2015年4月,装置停工检修时,将冷却水换热器10-E-6413的管束进行了更换。针对冷却水换热器10-E-6413管束

的腐蚀泄漏情况,对换热器壳程和管程的腐蚀介质进行化学分析,并对其腐蚀原因进行分析讨论,在此基础上提出了切实可行的防护措施。

1 换热器工艺参数

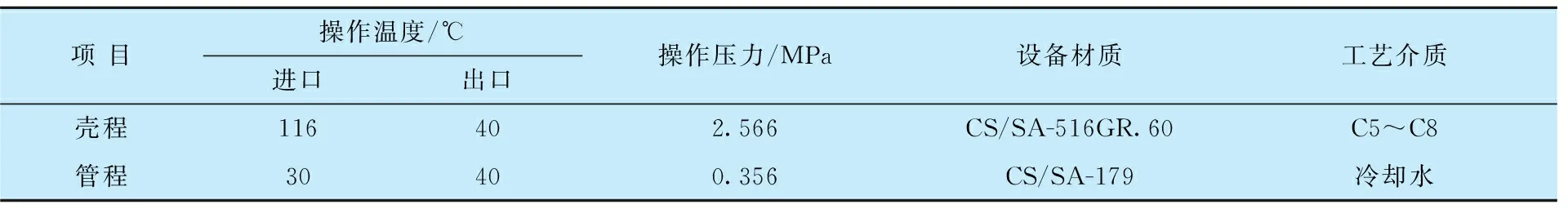

冷却水换热器10-E-6413为AES型换热器,总长14.6 m,壳体内径1.9 m,其具体运行参数见表1。

表1 换热器10-E-6413运行参数

2 监检测方法与结果

2.1 宏观检验

对冷却水换热器10-E-6413进行了全面的腐蚀检查,从现场腐蚀情况来看,换热器壳体表面有黄褐色的腐蚀锈迹,局部有小于1.0 mm的点状腐蚀坑,壳程整体腐蚀轻微。管束外表面有一层约3 mm厚的黑色油垢层,且已大面积脱落,去掉油垢层后管束表面为一层小于1 mm的黄褐色腐蚀锈层,见图1。清洗后,管束外表面有黄褐色腐蚀锈迹,无明显腐蚀坑,腐蚀轻微。

图1 管束外表面腐蚀情况

管程管板表面及管头内壁有明显的黄褐色腐蚀锈迹,且有淡黄色、黏附不牢的生物黏泥垢。管程进口有大量片状堵塞物,分析后认为是冷却水塔填料碎片。管箱内进口部位积聚有大量块状垢物,为冷却水系统带来的腐蚀产物与生物黏泥垢的混合物,严重堵塞了管程进口下部的换热管。管板表面及管头焊缝处有较多深度小于2 mm的点状腐蚀坑,部分腐蚀坑互相连接形成沟渠状腐蚀痕迹,部分管头腐蚀减薄严重,且出现腐蚀豁口。管束内壁垢下亦有较多腐蚀坑,且局部蚀坑深度超过1.5 mm,几乎穿孔,见图2。

图2 管束内壁出现腐蚀坑

2.2 壳程工艺介质监测

壳程工艺介质中的腐蚀介质主要为碳五至碳八馏分加氢反应过程中生成的硫化氢,为进一步掌握水冷器壳程工艺介质中的硫化氢含量、pH值及腐蚀产物铁离子含量,在脱戊烷塔顶回流罐取污水样进行化学分析,其中S2-质量浓度为1 785

~2 876 mg/L,pH值在7.8~9.9,铁离子质量浓度为0.01~0.53 mg/L。从分析结果看,壳程工艺介质中S2-含量虽较高,但其腐蚀环境却为弱碱性,这就降低了腐蚀反应中阴极的氢去极化反应,对壳体及水冷器管束外壁的腐蚀性也相对减弱。同时,从腐蚀产物铁离子含量偏低也可以得出,壳程工艺介质的腐蚀性较弱,碳钢材质在该腐蚀环境中的耐蚀性能较好。

分析了脱戊烷塔顶出口线部位的在线腐蚀电感探针的监测数据,从分析数据中可看出,2015年该部位的腐蚀趋势上升平缓,碳钢材质探针的平均腐蚀速率为0.014 6 mm/a。上述壳程工艺介质化学分析结果、在线腐蚀电感探针监测结果表明,壳程工艺介质的腐蚀性较弱,碳钢材质在该腐蚀环境的耐蚀性能较好。

2.3 管程冷却水样监测

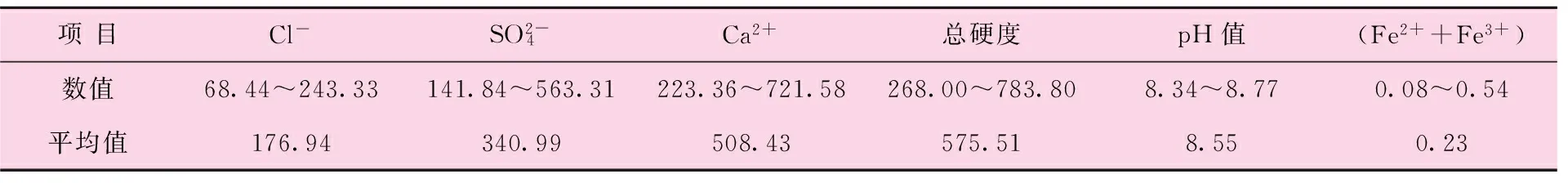

冷却水换热器10-E-6413的管程介质为冷却水,其中含有盐离子、腐蚀性离子、溶解氧和微生物等成垢物及腐蚀介质,对冷却水进行了长期的化学分析监测,结果见表2。由表2可见,冷却水中Ca2+含量、总硬度(以Ca2+和Mg2+的总和计)波动较大、且平均值偏高,该冷却水具有较强的结垢性。

表2 冷却水水腐蚀性离子分析结果 mg/L

2.4 管程堵塞物影响分析

从水冷器宏观检查结果来看,管程进口部分换热管内有冷却水塔填料碎片,且管箱内积聚有冷却水系统带来的块状物,其严重堵塞了管程进口部位的部分换热管,导致这些换热管内的冷却水流速减缓,一方面造成成垢介质及腐蚀性介质在堵塞部位沉积结垢、腐蚀;另一方面为微生物的沉积、生长提供了有利环境,形成了微生物的结垢及垢下腐蚀。

3 腐蚀原因

从上述监测结果可知,管束外壁壳程工艺介质的腐蚀性较小,且碳钢管束在这种腐蚀环境中的耐蚀性能较好。管程管板表面及管头焊缝处形成明显腐蚀沟槽,管头腐蚀减薄严重,且出现腐蚀豁口,表明管程冷却水具有较强的腐蚀性。管束内壁结垢、堵塞严重,垢下有较深腐蚀坑、且几乎穿孔,可见管束腐蚀穿孔是由换热管内表面开始向外表面扩展,因此,造成管束泄漏的主要介质为管程冷却水。

3.1 垢下腐蚀

冷却水样监测结果表明,Ca2+含量、总硬度(以Ca2+和Mg2+的总和计)偏高,具有较强的结垢性。在换热器管束内壁的一些缺陷部位,例如表面凹凸不平、造成流体减缓或滞留的部位,最先开始结垢,形成严重的垢下腐蚀。结垢物不只是Ca2+和Mg2+等易结垢金属阳离子,还有微生物黏泥、泥沙、腐蚀产物及其他固体等。从换热器腐蚀检查结果发现,由于管束内壁有大量的冷却水塔填料,管箱内存在大量块状垢物,造成管程冷却水流速减缓。一方面导致大量微生物繁殖、结垢;另一方面增加了结垢金属阳离子的结垢倾向,且产生严重的垢下腐蚀。冷却水流速小于1.0 m/s时,容易出现结垢,促进腐蚀的发展。此外,结垢与温度也有一定的关系,工艺水侧温度高于100 ℃时,管程冷却水侧的结垢倾向更加明显,而换热器工艺侧的温度为115 ℃,则更加促进了管程水侧的结垢。垢下腐蚀属于电化学腐蚀,反应式如下:

阳极反应: Fe-2e → Fe2+

阴极反应: 1/2 O2+H2O+2e→2OH-

垢下电化学腐蚀发生初期,由于垢下空间狭小造成冷却水在此滞留,腐蚀反应开始发生,垢下金属生成Fe2+,短时间内垢下氧消耗完毕,阴极反应停止。这时,由于垢下缺氧,垢外富氧,便形成氧浓差电池。氧的还原反应开始在垢外继续进行,垢下只发生阳极反应,金属不断溶解生成Fe2+,出现过剩的正电荷,为了保持电中性,垢外氯离子迁移到垢下,与金属离子形成FeCl2,并发生水解,生成腐蚀性较强的盐酸,反应式如下:

FeCl2+2H2O→ Fe(OH)2+2H++ Cl-

反应结果使垢下pH值下降、溶液酸性增加,垢下呈现深浅不一的蚀坑,随着蚀坑的生长,在蚀坑周围生成铁锈及其他沉积物,使蚀坑内介质处于滞流状态,这样就构成了闭塞电池。闭塞区内处于盐酸环境,加快了垢下金属的溶解速度,垢外氧的还原速度也增加,使外部表面得到阴极保护,而加速了垢下金属的不断溶解。垢下金属离子进一步过剩又促使Cl-的迁入,形成FeCl2。水解后形成盐酸,使垢下酸性溶液浓度增加,加速了金属的不断腐蚀。如此循环,便形成了垢下腐蚀发展的自催化过程。可见,造成垢下腐蚀加速进行的根本原因是闭塞电池的自催化作用[1]。

在闭塞电池的自催化作用下,换热器管板表面、管头焊缝处及管束内壁出现了大量腐蚀坑,随着腐蚀反应的加速进行,管束内壁局部腐蚀坑深度不断增加,腐蚀坑扩展方向由管束内壁向外壁进行,短时间内就会导致管束穿孔泄漏。

3.2 氯离子腐蚀

冷却水中含有的Cl-也会对金属造成腐蚀,这种腐蚀一般发生在垢下缝隙或蚀孔中。金属因腐蚀发生溶解,生成Fe2+,过量的正电荷聚集在缝隙或蚀孔中,为了保持溶液的电中性,大量的Cl-迁移到缝隙或蚀孔中,导致缝隙或蚀孔中产生高浓度的FeCl2。FeCl2再水解成可溶性的盐酸和不溶性的氢氧化铁,反应式如下:

FeCl2+2H2O→ Fe(OH)2+2H++2Cl-

盐酸的腐蚀性很强,能溶解多种金属及合金。若水冷器材质为不锈钢,必须要避免Cl-导致的应力腐蚀,因为Cl-的腐蚀没有最小浓度的限制,对不锈钢的腐蚀危害性很大[2]。

3.3 溶解氧腐蚀

该装置冷却水系统为开放式循环冷却水系统,溶解氧含量较高,从上述冷却水样的分析结果来看,冷却水pH值为8.34~8.77,呈中性环境。冷却水中溶解氧对金属的腐蚀为中性溶液中的电化学腐蚀。由于氧的电极电位高于金属的电极电位,在该电化学腐蚀过程中金属作为阳极发生氧化反应,金属被腐蚀,氧作为阴极发生还原反应,反应过程如下:

阳极(金属)反应: Fe-2e → Fe2+

阴极(氧)反应: 1/2O2+H2O+2e→ 2OH-

阴极、阳极腐蚀产物OH-和M2+为一次反应产物,两种离子在溶液中扩散、相遇,通过反应生成二次产物Fe(OH)2沉淀,如果水中的溶解氧充足,它与氧进一步反应,生成黄褐色的、疏松的腐蚀产物Fe(OH)3。

由于腐蚀产物的阻挡,水中的溶解氧很难到达腐蚀产物层下的腐蚀环境中,导致该腐蚀环境中缺氧。而其周围溶液中富氧使腐蚀产物层下区域成为阳极,其周围成为阴极,使腐蚀继续进行,腐蚀产物层越积越厚,形成鼓包。这在水冷器腐蚀检查时经常见到,铲破鼓包,下面有明显的腐蚀坑。铁锈的生成过程如下:

Fe(OH)2+2Fe(OH)3→ Fe3O4+4H2O

该反应为共轭反应,反应产物Fe3O4即为鼓包下的黑色粉末层,形成机理为内层的两价铁离子与外层的铁离子反应而成。

4 防腐蚀措施

(1)加强冷却水系统的管理,对进入设备的冷却水进行过滤处理,清除其中的冷却水塔破碎填料片、腐蚀产物及生物黏泥,防止其堵塞管束进口而减缓管程冷却水的流速。对冷却水流速进行定期测定,确保管程冷却水的流速不低于1 m/s,有效抑制易结垢物质在管板表面及管束内壁沉积、结垢,以及因此而造成管束的垢下腐蚀。

(2)改善冷却水水质,降低冷却水中的Ca2+,Mg2+,Cl-及溶解氧含量,减缓换热器因此而产生的垢下腐蚀、Cl-腐蚀及溶解氧腐蚀速率,延常设备使用周期。

(3)建议在换热器管程进出口部位的管板表面进行涂料防护处理,隔绝冷却水中腐蚀介质与金属的接触,降低金属的腐蚀风险。

5 结 论

(1)壳程工艺介质腐蚀性较小,对碳钢的腐蚀速率仅为0.014 6 mm/a,表明碳钢管束在这种腐蚀环境中的耐蚀性能较好。

(2)管程介质冷却水中Ca2+含量、总硬度值较高,导致管板表面、管头焊缝处及管束内壁结垢严重,此外,壳程介质温度偏高及管束进口被堵塞导致管程冷却水流速缓慢对结垢起到一定的促进作用。

(3)造成换热器管束腐蚀泄漏的主要介质为管程冷却水,管束的腐蚀穿孔方向为从内壁到外壁。造成管束腐蚀泄漏的主要原因为垢下腐蚀,此外,Cl-腐蚀和溶解氧腐蚀对管束腐蚀泄漏也有一定的贡献,在这3种腐蚀形式的联合作用下,换热器管束发生了腐蚀泄漏。

[1] 宋晓芳,张可刚.碱性条件下碳钢的缝隙腐蚀行为[J].腐蚀与防护,2008,29(10):594.

[2] Rokuro Nishimura,Yasuaki Maeda. Stress corrosion cracking of type 304austenitic stainless steel in sulphuric acid solution including sodium chloride and chromate[J]. Corrosion Science,2004,46(2):343-360.

(编辑 寇岱清)

Analysis of Corrosion Leakage of Cooling Water Heat Exchanger and Prevention

MaHongjie,ZhaoMin,HuangXinquan

(PetroChinaDushanziPetrochemicalCompany,Dushanzi833699,China)

The causes of corrosion leakage of heat exchanger tube bundle were analyzed by means of macroscopic analysis, chemical analysis and corrosion probe analysis. The results indicated that Ca2+content and hardness value were higher, and the cooling water had stronger scale formation tendency, leading to under-deposit corrosion of inner wall of tube bundles. Therefore, the under-deposit corrosion was the main cause of tube bundle corrosion leakage. In addition, chloride ion corrosion and dissolved oxygen corrosion had a certain contribution to the leakage of tube bundles. The protective measures for the corrosion leakage of cooling water heat exchanger were finally recommended.

cooling water, heat exchanger, corrosion, protection; under-deposit corrosion

2015-10-05;修改稿收到日期:2015-12-05。

马红杰(1981-),硕士,2005年毕业于中国石油大学(华东)材料科学与工程专业,现在该公司研究院主要从事腐蚀防护与监检测工作。E-mail:yjy_mhj@petrochina.com.cn