缝隙下Q235碳钢的腐蚀电化学行为研究

2016-12-09肖成磊程庆利刘小辉金有海

肖成磊,程庆利,刘小辉,金有海

(1.中国石油大学(华东)化学工程学院,山东 青岛 266580;2.中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071)

缝隙下Q235碳钢的腐蚀电化学行为研究

肖成磊1,程庆利2,刘小辉2,金有海1

(1.中国石油大学(华东)化学工程学院,山东 青岛 266580;2.中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071)

采用丝束电极测试缝隙内腐蚀电流的分布和电化学阻抗,研究在质量分数为3.5%NaCl溶液中缝隙对Q235碳钢的腐蚀影响。结果表明在初始第1天,缝隙口为阴极区,缝隙内主要为阳极区;随着时间的延长,阴极区向缝隙内扩展,阳极区缩小;当腐蚀进行到第8天,最大阳极电流区收缩至缝隙最内层,阴极区则主要集中在缝隙口附近,腐蚀分布趋向均匀化;同时,电化学阻抗测试表明,腐蚀速率随着时间的延长,先减小后增大。

丝束电极 缝隙腐蚀 电化学阻抗 Q235碳钢

储罐是原油储运的大型设备之一,其安全运行对于维持正常的输油生产极为重要[1-2]。调查表明:在储罐的损坏事故中,绝大多数是由腐蚀引起的,而罐底板的腐蚀是最常见和最严重的[3-5]。储罐底板的内腐蚀主要是由滞留在罐底的沉积水引起的,而沉积水中存有大量的Cl-,极易诱发底板的缝隙腐蚀和孔蚀,并能加速碳钢的腐蚀[6-7]。目前,国内外储罐主要采用涂层防护和阴极保护的防腐措施[8]。由于施工和运行中的一些因素,会造成涂层存在微观或宏观的缺陷,随着使用时间的延长,涂层缺陷会进一步加剧,产生剥离、破损等现象,沉积水中的Cl-和其他电解质会沿着这些涂层缺陷渗入到涂层和钢板之间的界面上,一定条件下形成缝隙腐蚀;Cl-半径小,被金属吸附能力和穿透力强,能够破坏钢铁表面的氧化膜,形成可溶氯化物,加速腐蚀;同时形成孔蚀源,蚀孔内产生自催化酸化作用使得蚀孔而不断发展加深[9],严重影响到储罐的使用寿命。因此研究缝隙腐蚀具有重要的现实意义。

在模拟涂层脱离形成的缝隙条件下,选用Q235碳钢作为研究对象,采用丝束电极研究Cl-存在环境中缝隙对Q235碳钢的腐蚀行为。丝束电极(WBE)技术能够提供电极表面电流的分布信息,进而有效地表征电极/溶液界面的电化学腐蚀规律[10],从而得到缝隙下Q235碳钢在质量分数3.5%NaCl溶液中腐蚀电流,得出其腐蚀规律,为防腐工作提供有价值的参考。

1 实验方法

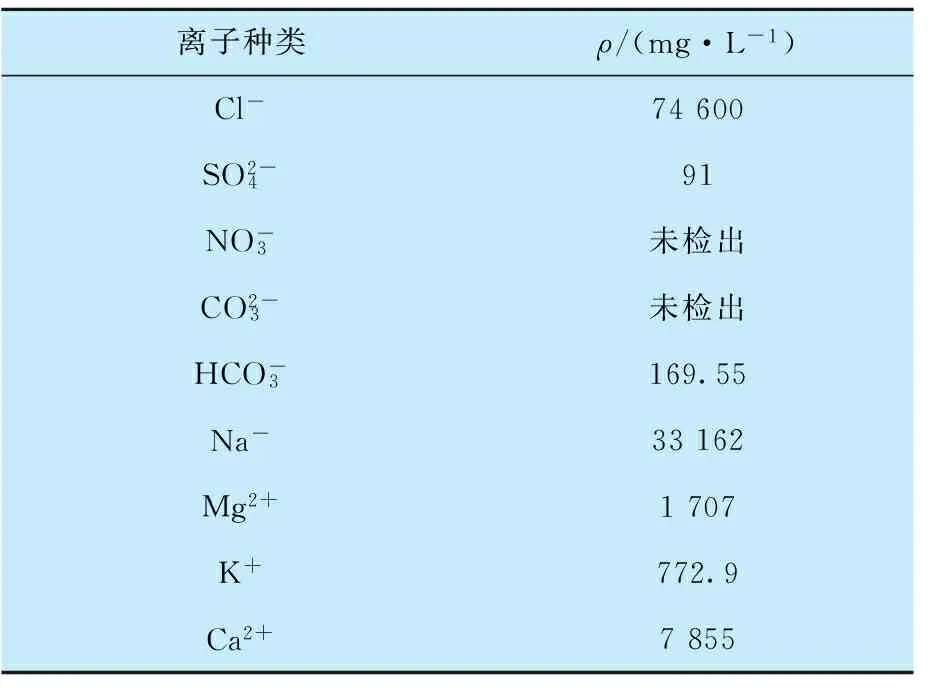

通过查阅文献[11]和[12]及对某原油储罐罐底水的调查,发现原油储罐罐底水中主要以Cl-为主,Cl-对缝隙下金属的腐蚀影响非常严重(见表1)。所以,采用3.5%NaCl溶液作为本体溶液,研究缝隙内Q235碳钢腐蚀的规律。

表1 原油储罐罐底沉积水中离子种类的检测

1.1 丝束电极的制备

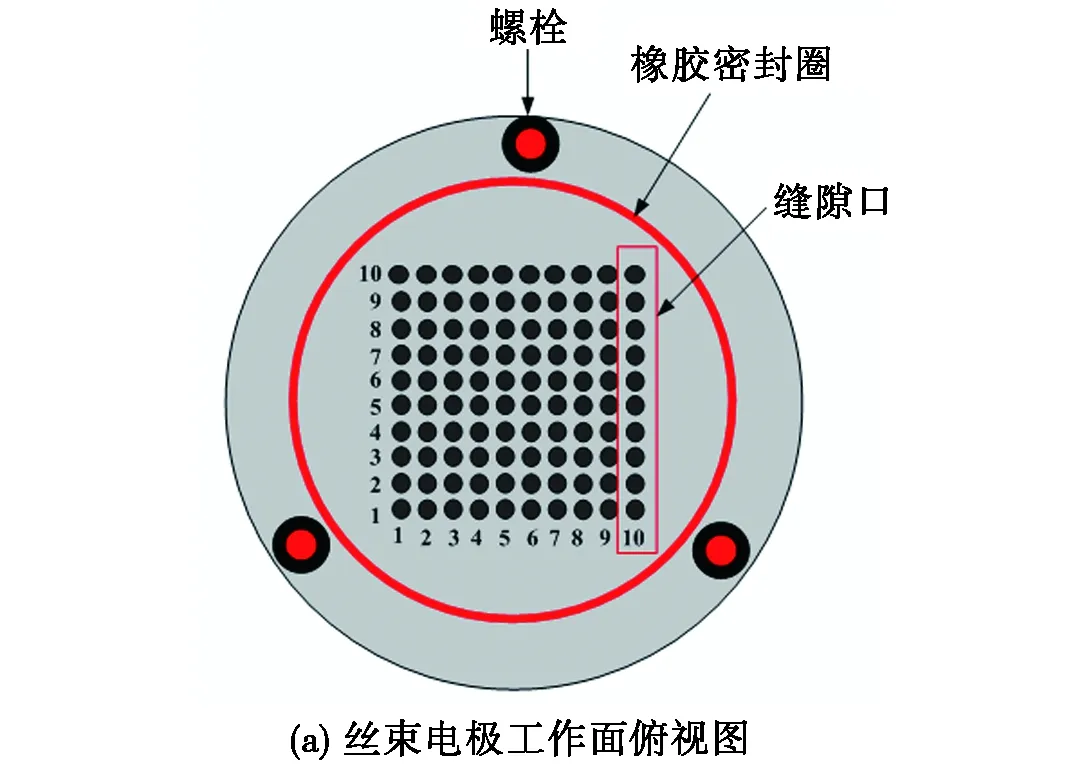

将100根直径为1.5 mm的Q235碳钢丝以10×10阵列排列,相邻钢丝之间间距为0.5 mm,用环氧树脂固封。丝束电极端面用金相砂纸打磨至1200号,然后用乙醇和丙酮清洗,放入干燥器中24 h后待用。将直径为40 mm的有机玻璃圆片压在丝束电极工作面上,丝束电极和工作面之间设有密封圈,并形成间隙为0.5 mm的缝隙。缝隙四周用橡胶垫片密封,缝隙开口位于丝束电极第10行处,具体如图1所示。实验开始前,将丝束电极完全浸入3.5% NaCl溶液中,为了确保缝隙内充满溶液,工作面垂直放置,玻璃片缝隙开口向上。

图1 丝束电极的布置示意图

1.2 WBE测量

WBE测量装置为丝束电极电位电流扫描仪(CST520),每根电极的采样时间间隔为1 s,采用的参比电极为银/氯化银电极,所得数据用sufer11.0作图,测量时间分别是1 d,2 d,4 d和8 d,实验期间电极一直浸泡在(40±1) ℃的3.5%NaCl溶液中。

1.3 EIS测量

测试装置为GAMRY Reference 600单通道电化学工作站,实验采用三电极体系,参比电极为银/氯化银电极,辅助电极为铂网电极,铂网电极尺寸为1.5 cm×1.5 cm,EIS测试频率为0.01~100 000 Hz,电解质溶液为质量分数3.5%NaCl溶液,测量时间同样为1 d,2 d,4 d和8 d。实验温度为(40±1)℃。采用Zsimpwin软件对测量所得数据进行处理。

2 结果与讨论

2.1 电极表面电流分布测试

丝束电极浸泡在3.5%NaCl溶液中不同时间测得的电极表面腐蚀电流的分布见图2。电流负值是阴极电流,正值是阳极电流。从图2(a),即第一天测得的腐蚀电流分布可以看到,在缝隙开口(第10行)以及靠近缝隙开口处(第9行)产生了明显的阴极电流,最大值在-0.000 5 mA左右,最小值在-0.000 1 mA左右;在第7行与第8行中部产生了局部阳极电流,电流值为0.000 3~0.000 6 mA。

图2 丝束电极表面的腐蚀电流分布

从图2(b),即第二天测得的腐蚀电流分布可以看到,在第二天时,阴极向缝隙内扩展,缝隙内部产生了大面积的阴极电流,阴极电流的最大值为-0.000 2 mA。而只有局部小面积产生了阳极电流,个别点的电流值相对较大,在0.000 2 mA左右,但整体电流值相对第一天减小。

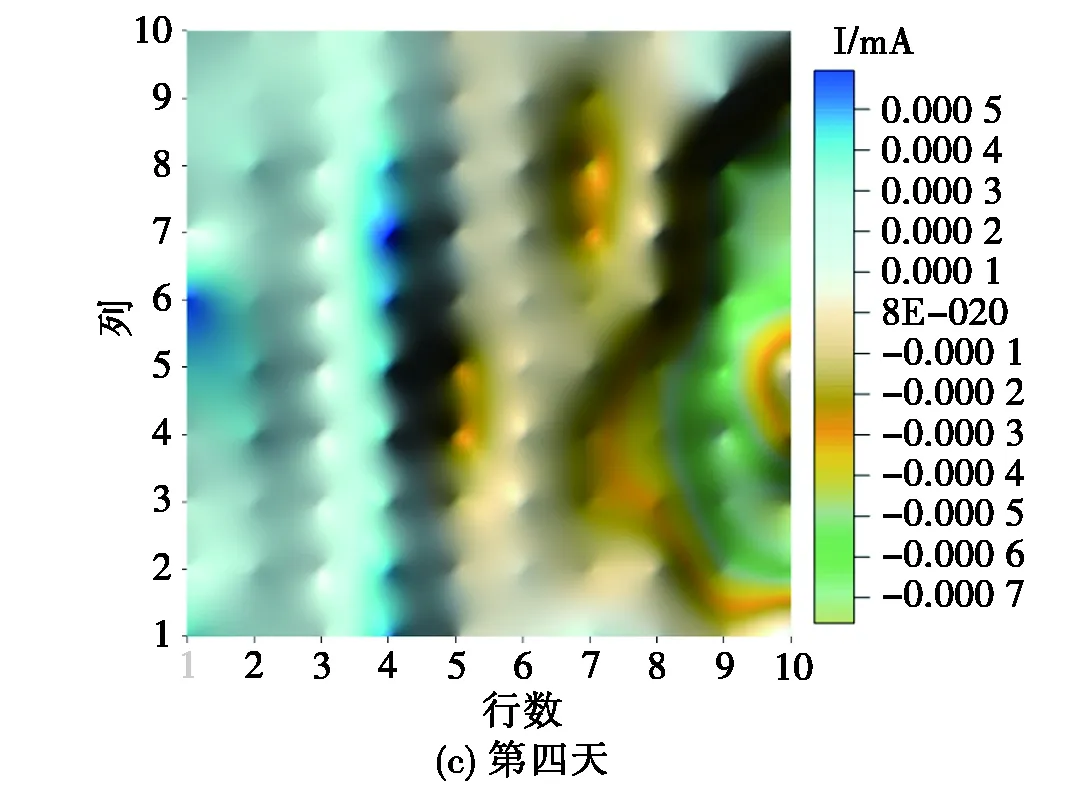

从图2(c),即第四天测得的腐蚀电流分布可以看到,阳极区向缝隙内部收缩,阴极区退回到缝隙口附近;在靠近缝隙开口处的第9行和第7、第8行局部存在较明显的阴极电流,在第5行中部也存在局部阴极电流,最大值在-0.000 7 mA左右;在第1至4行处产生了阳极电流,其中以第1行局部与第4行的阳极电流最为明显,最大值在0.000 5 mA左右。

从图2(d),即第八天测得的腐蚀电流分布可以看到,阳极区进一步向缝隙最内部收缩,阴极区更加靠近缝隙开口。在第9行与第7至8行局部分布着阴极电流,最大值为-0.000 6 mA左右,而在第1至2行处产生了较大的阳极电流,最大值在0.000 4 mA附近。

丝束电极每一行电极腐蚀电流的平均值见图3。从图3可以得到丝束电极每一行的平均腐蚀情况,平均值的正负表示该行的阳极腐蚀或阴极腐蚀比较严重。

2.2 电化学阻抗测试

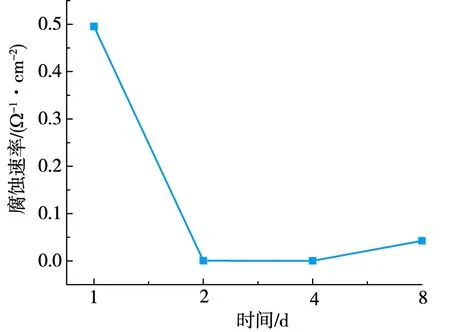

电极腐蚀过程中的Nyquist图见图4。将等效电路图进行拟合,结果见图5。Rs为溶液电阻,Rf为电极电阻,Cf为电极电容,Rct为电荷转移电阻,Cdl为双电层电容。其中实点为实验数据,实线为拟合数据,相应的颜色对应测试时间,可见实验数据与拟合数据几乎重合,说明选择图5中的等效电路图拟合数据是正确的。根据拟合结果得到的平均腐蚀速率(见图6),表明腐蚀速率是先减小后增大的。

图3 丝束电极表面的腐蚀电流平均值

图4 电化学阻抗—Nyquist图注:实点为实验数据,实线为拟合数据

图5 拟合等效电路

图6 平均腐蚀速率随时间变化

通过以上对丝束电极表面腐蚀电流分布以及阻抗响应变化的分析,可以得出以下结论:在实验期间,阴极区先向缝隙内扩展,然后又退回到缝隙口附近,而阳极区则向缝隙最内部收缩;丝束电极表面产生的腐蚀电流值在测试的第二天最小,腐蚀电流呈现出先减小后增大的变化趋势;在腐蚀开始的前几天阶段,缝隙内丝束电极表面的腐蚀是不均匀的,存在局部的阴阳极,而随着腐蚀时间的延长,丝束电极表面的腐蚀趋向均匀化;电化学阻抗分布及拟合结果显示平均腐蚀速率先减小后增大。

一般认为,丝束电极表面一旦形成缝隙,由丝束电极/缝内液膜/本体溶液就构成了局部腐蚀原电池[13]。本体溶液中的氧含量比较充足,而受限于缝隙内的狭小空间,本体溶液中的氧向缝隙内的扩散受到限制,扩散速度缓慢;而在靠近本体溶液的缝隙开口处氧含量比较大,发生腐蚀反应的阴极反应:

O2+2H2O+4e=4OH-

远离本体溶液的缝隙内部氧含量相对较少,腐蚀介质与电极的金属发生反应,电极金属溶解,为腐蚀原电池的阳极区,阳极反应为:

M=Mn++ne-

从而形成了宏观氧浓差电池,阴阳极分离。由于氧的扩散受到缝隙内狭小空间的限制,缝隙内氧的消耗得不到及时的补充,造成了缝隙内氧的分布不均匀,使得缝隙内的腐蚀产生不均匀的现象。而随着腐蚀时间的延长,腐蚀产物会覆盖在电极表面,而且氧会使电极表面形成氧化膜,一定程度阻止了电极的腐蚀,从而使腐蚀电流减小,腐蚀速度下降;但随着腐蚀产物在缝口形成,使缝隙内部逐渐发展为闭塞电池,此时缝隙内的金属离子更难扩散到缝隙外,Fe2+的积累导致缝隙内部正电荷过剩,促使缝隙外的Cl-迁移进入缝隙内以保持电荷平衡,Cl-半径小,被金属吸附能力和穿透力强,能够破坏钢铁表面的氧化膜,形成可溶氯化物,氯化物的水解使缝隙内介质酸化,酸化的环境进一步促进阳极溶解。这种自催化作用加剧了电极腐蚀。

3 结 论

用丝束电极在3.5%NaCl溶液中研究储罐内底板缝隙腐蚀行为,研究结果表明,缝隙内外会构成宏观的氧浓差电池。在腐蚀开始阶段,缝隙内电极的腐蚀是不均匀的,随着腐蚀时间的延长,缝隙内电极的腐蚀趋向于均匀化;由于电极表面腐蚀产物的覆盖和氧化膜的形成,会抑制电极的腐蚀,而后随着缝隙内闭塞电池的形成, 缝隙内介质酸化,加剧电极的腐蚀,使得缝隙内电极表面的腐蚀电流先减小后增大,腐蚀速率也表现出同样的趋势。氧浓差的存在诱发了缝隙腐蚀,而闭塞电池的形成促进阳极的溶解,是腐蚀加剧和扩展的原因。

[1] 韩秀山, 李彬.埋地钢质管道储罐腐蚀原因分析及对策[J].中国石油和化工标准与质量,2014,34 (3):238-241.

[2] 王志斌.浅析原油储罐罐底板腐蚀原因和防护对策[J].中国石油和化工标准与质量,2014,34(4):270.

[3] Foroulis ZA.Causes, mechanisms and prevention of internal corrosion in storage tanks for erude oil and distillates [J].Anti-corrosion Methods and Materials.1981.28(9): 4-9.

[4] 赵雪娥, 蒋军成.原油储罐的腐蚀机理研究及防护技术现状[J].中国安全科学学报, 2005,15(3):104-107.

[5] 葛新, 周艳秋, 吴建琳.大型原油罐罐底边缘板腐蚀的分析与措施[J].中国石油和化工标准与质量,2014,34 (1):73.

[6] 刘玲莉.原油储罐沉积水对罐底板的腐蚀分析[J].油田地面工程, 1993(10):31-32.

[7] 汪文强, 曾为民, 马玉录.碳钢在原油储罐沉积水中的电化学行为[J].腐蚀与防护,2014,35(4):373-377.

[8] 宋义全, 杜翠微.Cl-浓度对X70管线钢缝隙腐蚀的影响[J].金属学报,2009,45(9):1131-1134.

[9] Yang Z N, Li Z G, Yang A A,et al.Corrosion processes of weathering steels in 2.0 NaCl mertral solutions[J].Acta Metallurgica Sinica.2005, 41(8), 860-864.

[10]杨瑞, 李焰.丝束电极技术在局部腐蚀研究中的应用[J].腐蚀科学与防护技术,2014,26(3):260-264.

[11]阎永贵, 吴建华.原油储罐内底板的腐蚀防护现状与展望[J].腐蚀与防护,2002,23(5):173-176.

[12]曹振明.原油储罐内壁腐蚀研究[J].石油工程建设,2006,32(2): 41-43.

[13]钟庆东.采用丝束电极研究金属的缝隙腐蚀[J].中国腐蚀与防护学报, 1999,19(6): 190-192.

(编辑 张向阳)

Research on Galvanic Corrosion Behavior of Q235 Carbon Steel in Crevice

XiaoChenglei1,ChengQingli2,LiuXiaohui2,JinYouhai1

(1.CollegeofChemicalEngineering,ChinaUniversityofPetroleum(Huadong),Qingdao266580,China; 2.SINOPECQingdaoSafetyEngineeringInstitute,Qingdao266071,China)

The impact of crevice on the corrosion of Q235 carbon steel in 3.5% NaCl solution are studied, and the crevice corrosion’s electric current distribution and electric chemical resistance were tested with wire beam electrode. The results showed that, on the first day of the start, the inlet of crevice was cathode area and crevice was anode area. With the extension of time, the cathode area expanded to crevice area and the anode area was becoming increasingly smaller. On the 8th day after the start, the anode area with maximum electric current concentrated to the deep layer of the crevice, while the anode area concentrated to the area near the crevice inlet. The corrosion tended to be uniform corrosion. The test of electric-chemical resistance showed that the corrosion rate went up first and then went down with time.

beam electrode, crevice corrosion, electro-chemical resistance, Q235 carbon steel

2015-11-25;修改稿收到日期:2015-12-23。

肖成磊(1989-),硕士研究生,研究方向为钢制原油储罐腐蚀与防护。E-mail:xcllbs@163.com