全密封微波组件壳体激光缝焊技术

2016-12-06朱开宏陈洁民单余生

朱开宏,陈洁民,吴 彬,单余生

(中国电子科技集团公司第五十五研究所,江苏南京210016)

全密封微波组件壳体激光缝焊技术

朱开宏,陈洁民,吴彬,单余生

(中国电子科技集团公司第五十五研究所,江苏南京210016)

针对微波组件微型化、轻型化与高可靠性要求,选用激光缝焊的方式进行气密封装。根据激光缝焊气密性要求,研究壳体与盖板的材料选用、结构设计及表面处理要求。通过合理的组件设计,获得了外观美观、气密性良好的焊缝组织。

微波组件;激光缝焊;气密性封装

0 前言

军用微波组件广泛应用于外层空间及大洋深海等各种恶劣环境下,组件的质量与长期可靠性引起了人们的普遍关注。另一方面由于电子设备的质量越来越轻、体积越来越小、功能越来越先进、价格越来越低,因此裸芯片组装电路在微组装工艺中被广泛采用。这就对微波组件的质量与长期可靠性提出了更高的要求。为达到质量与可靠性要求,产品的密封性能是主要考核指标之一,它的目的是保证组件的气密性,确保芯片和电路与外界环境的隔绝,避免外界有害气氛的侵袭,以及降低封装腔体内水汽含量和自由粒子数。

常用微电子气密封装有如下几种:(1)用低熔点合金焊料的封接方法。该方法易使相邻部位焊接面留有不希望出现的溢出焊料等缺点。(2)环氧树脂密封。该方法仅限于高漏率的一般封接场合中。(3)平行缝焊。该方法要求组件结构规则,壳体及盖板材料单一,可返修性差,难以普遍使用。(4)激光缝焊。该方法因其焊接的接头性能优越、热影响区域小、焊缝牢固美观等优点而被广泛应用[1]。在此对微波组件壳体的激光缝焊工艺进行了研究。

1 激光缝焊

激光焊接可分为热传导焊和深熔焊。微波组件气密封焊主要是热传导焊。该原理是将激光聚焦在金属工件接头处,巨大的功率密度使工件对接部分金属温度升高到熔点和沸点之间而熔化,从而在对接部分形成致密的焊缝组织。

脉冲YAG激光焊接速度快,焊缝光滑、平整、可靠性高。它在所有封接工艺中成品率最高,对管壳和引线无任何损害。并且,激光缝焊对常用的微波组件壳体材料如Kovar(可伐)合金、铜合金、铝合金、硅铝复合材料等皆能实现良好的密封。

影响激光缝焊密封质量的因素有很多,而合理的参数设置对缝焊接头的质量最为重要。其中,激光功率和脉冲波形决定激光能量的大小;离焦量决定焦点与焊接平面的相对位置,能有效控制熔深、熔宽;焊接速度决定焊点的重叠率和整个接头吸收的总激光能量。实践证明,激光功率、脉冲波形、焊接速度、离焦量的合理设置对激光缝焊接头的质量有显著影响[2]。激光频率与速度的选择可依据下面的经验公式

式中f为激光的脉冲频率;d为光斑直径;v为焊接速度。通过采用正交试验结合组合脉冲波形方法可以快速找到高硅铝合金、可伐合金等材料的较优焊接参数,能够有效控制裂纹的出现[3]。

2 材料的选用

微波组件壳体常用材料是铝合金、黄铜(H62)、无氧铜和可伐。

铝合金是微波组件的首选材料,这是由于其价廉、质轻、可机械加工和耐腐蚀、极好的强度以及高的电和热传导率,但因铝的热传导率高而使焊接困难。军用微波组件壳体考虑到抗蚀性及可焊性等要求常用牌号为5A05、6061、6063等。壳体材料因含有一定的镁(见表1),镁的熔点很低,在焊接过程中易蒸发,同时由于铝合金本身对激光的高反射率,因此激光焊接难度较大[4],为改善壳体材料的焊接性能,盖板采用硅含量较高的铝合金4A11,Al-Si合金不仅具有较高的韧性和抗蚀性,还能有效避免焊接裂纹和提高激光吸收率[5]。

表1 微波组件常用材料化学成分%

黄铜(H62)材料中含有大量的锌,锌的沸点仅为907℃,焊接过程中锌的蒸发容易产生多孔的焊缝[6]。接头处由于锌的大量蒸发,焊缝处出现了较大的凹陷,裂纹明显。因此该种铜合金不适用于激光缝焊气密壳体及盖板材料。

无氧铜(TU1)材料纯度高,磷、硫、镁、锌等激光焊接时易蒸发飞溅金属含量极低,焊接性能、耐蚀性能较好,可作为微波组件气密性激光缝焊壳体及盖板用。

可伐材料采用激光焊接工艺时具有良好的焊接性能,可获得光滑平整的焊缝,无裂纹问题[7]。

3 微波组件壳体与盖板的设计要求

微波组件的气密性要求使其采用激光缝焊的方式封装,所以壳体与盖板的结构设计均应满足激光缝焊的密封要求。壳体与盖板的示意如图1所示。

图1 微波组件壳体与盖板

3.1壳体的设计要求

为保证激光在拐角处平滑过渡,避免激光在局部加热时间过长,盖板腔内阴阳角处应设计成圆弧过渡(见图2),一般R为1~3 mm。图3中壳体上沿口尺寸L1应大于1 mm,考虑到维修开盖后二次焊接的可能性,L1应尽量大于1.5 mm(可开盖两次)。盖板腔台阶宽度L3不得低于0.5 mm,否则,激光有可能在缝隙处击穿至腔体内集成电路,损伤器件。腔体侧面有孔或槽结构时,其上沿距盖板腔底部尺寸h3应尽量大于0.5 mm,以防激光击穿缝隙下金属,损坏孔内零件和焊料,造成组件气密失效。

图2 组件腔体

图3 腔体与盖板的配合

3.2盖板的设计要求

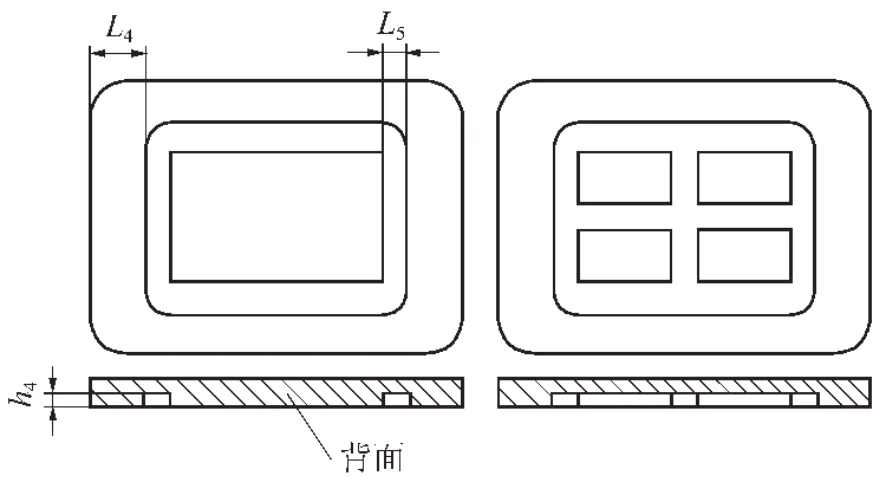

盖板与壳体的激光焊接仅作气密性封装作用,焊缝深度小于0.5 mm,焊接强度要求不高,因此盖板厚度h1应尽量设计在0.5~1.5 mm内。盖板视面积大小可增加应力释放槽(见图4),当盖板面积大于2 500 mm2时,应保证盖板厚度大于1 mm,并设计“回”字槽;当盖板面积大于5 500 mm2时应设计“田”字槽,槽宽L5为3~5 mm,槽距边L4为1~2 mm,槽深h4为盖板厚度的50%。应力释放槽可有效避免焊接过程中盖板受热引起的变形翘曲,保证焊缝质量。

图4 盖板

3.3壳体与盖板的配合尺寸要求

壳体与盖板配合间隙L2为0.01~0.04 mm,间隙过小焊接变形大,间隙过大焊接区材料不够填满焊缝,引起漏气。盖板厚度与盖板腔深的高度差Δh=h1-h2应控制在±0.05 mm之内。由于焊缝深度浅,高度差太大会影响激光对焦,降低焊缝质量。

3.4壳体的加工方法选择

壳体需要镀金或镀银时可对壳体内有镀层需求的部位进行选择镀或整体镀。选择镀工艺繁琐,难度大,一般对于外形复杂、二次加工困难,或整体镀金成本较大的壳体采用。对壳体外形简单、易于二次加工,电镀成本较低的盒体可采用整体电镀后二次加工的方式去除外形及封接面上镀层。镀前可对壳体不需镀层表面留余量,盖板腔先不加工,待电镀完成后再去除表面余量,铣削盖板腔,这样既能保证焊接封接面上没有镀层,也能满足内部电路钎焊等要求。为保护镀层,壳体二次加工应为干切削或酒精局部冷却,表面一般留余量0.15~0.2 mm,余量太小,二次加工由于定位误差等,零件表面可能会有镀层残留,余量太大会使二次加工时零件温升过高影响镀层质量。

3.5壳体与盖板的表面处理

微波组件壳体因电路的钎焊及导电性能等要求,一般均会在表面覆上一薄层金或银。镀金或银之前均要以镍作为底层。金或银层对激光的反射率很高,激光焊接时难度很大,底层镀镍层中会有残留的磷,磷的汽化温度很低,极易引起焊接处产生焊接裂纹和气泡。

金属铜或铝对激光反射率较高,为提高其对激光能量的吸收率,可对无镀层要求的盖板进行氧化处理。

3.6激光缝焊注意事项

盖板表面要求平整,四周光洁,边沿不允许有毛刺,封接面不能倒角,否则将对盖板焊接强度、成品气密性及批次合格率造成影响。焊接夹具要能保证盖板底面一圈均能与盖板腔完全贴合。避免微组装工艺中产生的焊锡珠、助焊剂等残留杂质污染激光缝焊封接面。

4 试验结果

常用微波组件壳体与盖板激光焊接后的形貌如图5所示。根据GJB548B-2005方法2009.1、1014.2、1018.1要求,对焊接后组件各项指标进行验收后结果为:(1)氦质谱检漏漏率小于等于5× 10-9Pa·m3/s;(2)100℃条件下内部水汽含量体积分数小于5 000×10-6;(3)焊缝组织致密、美观,外观、气密性等各项指标均达到了国军标要求。

5 结论

激光缝焊工艺的关键是焊接的气密性,工艺参数、外壳材料、结构设计、表面处理等都对焊接的气密性都有着较大的影响。

图5 常用微波组件壳体与盖板的激光缝焊焊缝

采用激光缝焊技术对微波组件壳体与盖板的设计要求进行了研究,通过选择激光吸收率高、焊接性能好的盖板与壳体材料,优化组件结构设计方法,采用合适的表面处理方法,解决了焊接过程中出现的影响气密性的若干问题,产品的一次合格率达到98%以上。采用该技术已开发出多种常用微波组件的气密性封盖,并大量用于产品的批量化生产。

[1]TZENG Y F.Process characterization of pulsed Nd:YAG laser seam welding[J].Advanced ManufacturingTechnology, 2000,16(1):10-18.

[2]陈玉华,柯黎明,徐世龙.超薄不锈钢片微激光焊接的焊缝成型[J].金属学热处理,2008,33(10):95-98.

[3]陈武柱,张旭东,任家烈,等.激光焊接时焊接模式转变规律及焊接过程稳定性的研究[J].中国激光,1996,23(7):657-661.

[4]刘顺洪,柳家良,刘辉,等.AZ91镁合金的YAG脉冲激光焊接[J].激光技术,2010,34(4):459-469.

[5]Braun R.Nd:YAG laser butt welding of AA6013 using silicon and magnesium containing filler powders[J].Mater. Sci.Eng.A,2006(426):250-262.

[6]王振家,欧向军,陈武柱,等.H62黄铜激光焊接性研究[J].清华大学学报(自然科学版),1997(37):40-43.

[7]朱小军,刘刚.4J42合金电子封装外壳的激光焊接裂纹控制[J].混合微电子技术,2010,21(2-3):79-81.

Laser seam welding technology for fully sealed microwave modules

ZHU Kaihong,CHEN Jiemin,WU Bin,SHAN Yusheng

(No.55 Institute,China Electronics Technology Group Corporation,Nanjing 210016,China)

Because of the miniaturization,lightweight and high reliability requirements of the microwave modules,the laser seam welding was selected for hermetic sealing.According to the requirement of the hermetic sealing of the laser seam welding,the material selection,structure design and surface treatment of the shell and the cover plate were studied.Through the reasonable component design,weld organization with beautiful appearance and good air tightness were obtained.

microwave modules;laser seam welding;hermetic sealing

TG456.7

A

1001-2303(2016)05-0059-04

10.7512/j.issn.1001-2303.2016.05.13

2015-10-12

朱开宏(1963—),男,高级工程师,主要从事微波、电真空管壳的模具设计与制造、微波零部件的机械加工工艺、银钎焊及激光缝焊工艺等的研究。