高长径比气升式环流反应器的流体动力学模型

2016-12-01王继锋

高 闯, 王继锋

(1.辽宁石油化工大学 石油化工学院, 辽宁 抚顺 113001; 2.中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

高长径比气升式环流反应器的流体动力学模型

高 闯1,2, 王继锋2

(1.辽宁石油化工大学 石油化工学院, 辽宁 抚顺 113001; 2.中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

在高长径比(H/D=22.2)气升式环流反应器中,依据能量平衡原理及漂流通量模型,考虑到导流筒中由于固体颗粒的加入而引起的液固两相间的能量损失,提出液固能量损失系数Cf,并给出Cf的测量方法,建立上升区循环液速的预测模型.以空气-水-石英砂为物系,研究气含率、固含率、循环液速随表观气速的变化规律,将循环液速的预测值与实验值进行比较.结果表明:表观气速在1.32~4.45 cm/s范围内时,气含率随表观气速的增大而增大;固含率与表观气速的关系不大,固体颗粒含量越多固含率越大;循环液速随表观气速的增加而增大,随着固体含量的增加而减小,并随粒径的增大而减小.

气升式环流反应器; 气含率; 固含率; 循环液速

气升式环流反应器(ALR)是一种以气源为动力,使液体、固体能均匀混合并做有规则的循环流动,具有良好的混合、传质、传热性能,宽泛的操作弹性和较好的稳定性.在生物化工、能源化工等领域得到了广泛应用,尤其适用于重油、渣油的液相加氢裂解,有效降低结焦程度[1],高长径比ALR解决了因高压操作所导致的反应器外径大、器壁过厚、占地面积大、不易工业化等问题[2],因此,本文研究高长径比的三相ALR的流动性能,为该类反应器在高温高压操作下的工业应用提供理论支撑.

气含率、固含率和循环液速是ALR中3个重要的流体动力学参数,对相间传质速率及混合形式有直接影响,也是反应器设计与放大的重要参数.目前,ALR的流体动力学模型的建立主要根据能量平衡原理.浙江大学的卢刚[3]等分析了气含率和液体循环速率对反应器性能的影响,并建立了数学模型,对决定两者的因素进行了讨论.目前对两相系统研究较透彻,而在三相系统的研究中,由于固体相的增加对反应器的流体力学、传质特性产生很大影响,因而增加了建模的难度[4].大多数的研究将液、固两相用平均密度表示为一个相[5-6],流动阻力系数往往采用一个总阻力系数,进而利用两相的研究方法或结果,却未考虑因固相的加入而引起的各相间相互作用的能量损失.为此,本文在高长径比ALR中,考虑到反应器直管段很长,由此引起液固间能量损失不可忽视,提出液固相互作用能量损失系数Cf.根据能量平衡原理及漂流通量模型建立了ALR中流体动力学模型,并根据实验数据对模型进行验证.

1 理论部分

反应器中液固循环能量来自于气体的输入,而能量消耗的方式很多,包括由固相的加入而引起的液固间相互作用能量损失ELs、上升区气泡尾涡造成的能量损失Er、下降区气体滞流造成的能量损失Ed[6]、物料在反应器顶部和底部的能量损失Et和Eb以及管壁的摩擦损失Ef.

根据能量平衡原理[7]得:

Ei=Er+Ed+Et+Eb+Ef+ELS

(1)

由于管壁面摩擦损失Ef比其它能量损失小很多,故忽略不计.因在流动过程中,固体颗粒主要受到自身重力、液相曳力和浮力以及液体流动的摩擦力,故ELs可用式(2)表示:

ELS=CfρsgdsuLrArεs

(2)

式(2)中Cf为无量纲的液固相互作用能量损失系数,它与液体和固体的相对速度、液体黏度、固体颗粒粒径及含量有关,故将其表示成液固相对速度的雷诺数与固体颗粒含量的函数,即

(3)

与两相流动相比,三相流动中忽略气固相间及固体颗粒间的相互作用,只考虑增加了液体与固体间的相互作用.由于固体颗粒体积很小,加入后引起的循环液速变化不明显,在其它条件相同时,三相体系中气液间能量损失及液体的位能差近似看作与两相体系相同,由动量守恒原理可求出液固间相互作用的能量损失系数Cf.

(4)

为确定式(4)中各相含率等多个变量,应用漂流通量模型[5],得到

(5)

式中C0为上升区分布参数,它反映了反应器内气含率、固含率、气泡大小和液体速度分布的不均匀性;ubt为气泡终端上升速率;ugr为上升区气体表观气速;usr为固体颗粒表观速率,可由式(6)表示[5]

(6)

当固体颗粒与流体相对运动雷诺数在1~103范围内时,单个固体颗粒的自由沉降速度(ust)用Allen公式[8]计算:

(7)

在导流筒中,考虑到气泡群与固体颗粒及固体颗粒群之间均有相互作用,导致固体颗粒沉降速度沿导流筒径向分布不同,所以固体颗粒沉降速度修正为

(8)

研究发现上升区和下降区气含率的关系为[5]

εgd=αεgr+β

(9)

式中参数α和β与反应器结构、物料性质和操作方式有关.

固含率是影响环流反应器中重要参数,它与气体表观速率、装液量、固体含量、固体密度、反应器的直径等有较大的关系[6],通过无因次准数关联可得到[9]:

(10)

联立式(4)~(10)即可确定三相ALR中的液体速度和相含率的数值.

2 实 验

2.1 实验装置及条件

图1为气升式内环流反应器主体,内径为90 mm,高2 000 mm,由有机玻璃制成.导流筒外径为60 mm,壁厚2.2 mm,高为1 560 mm,底部间隙为23 mm.在导流筒不同高度处有测压点8处(a~f),可测轴向不同位置间压差.沿反应器轴向自下而上有取样口6处(1~6).

箭头所示为气体流速方向

a,b,…,f 压差计 1~6 固体取样口 7 反应器 8 流量计 9 压力表 10 稳压阀 11 空气压缩机

图1 实验装置

Fig 1 Schematic diagram of experimental apparatus

实验在常压室温下进行,气-液-固三相物系为空气-水-石英砂,静液高为160 cm,导流筒内表观气速在1.32~4.45 cm/s范围内.石英砂粒径为0.1~1.2 mm,密度为2.651 2 g/cm3,体积分数φ分别为0.5 %、1 % 、2 % 和3 %.

2.2 实验原理

在相同条件下测量两相体系和三相体系中反应器轴向相同测压点间的压差,由动量守恒原理可求出液固间相互作用的能量损失系数Cf

(11)

用直接取样法测得固体在液体中自由沉降的堆积体积V′和液固总体积V,其比值为液固两相的相对固含率[10],用压差计测量压力分布后,与液固两相的相对固含率联立求解,得到三相体系中气含率和固含率[9];用电导脉冲法测定循环液速,利用2个单针电导探头测量脉冲,注入KC1饱和溶液后,由两路电导信号的先后响应测得两路液体的停留时间分布曲线,通过对过滤气泡信号后的液体的停留时间分布曲线可得到循环液速.

3 结果与讨论

3.1 流动模型的实验回归关联式

液固能量损失系数与固体粒径大小、固体颗粒含量以及流体流动形式有关.固体颗粒含量越多,Cf越大;固体与液体相对雷诺数越大,Cf越小.用实验数据回归可得到Cf与各操作参数的关系

(12)

下降区气含率及上升区固含率分别按式(9)、式(10)用实验数据进行回归,得到

εgd=0.67εgr+0.014

(13)

(14)

联立模型方程(4)~(6)以及式(12)~(14),可得气含率和循环液速的计算值.考虑与忽略液固间相互作用得到的循环液速的预测值与实验值比较见图2.

图2 循环液速实验值与计算值的比较

由图2可知:上升区循环液速的实验值与预测值误差不大,平均相对误差为12.5 %,最大相对误差为18.4 %.如果在模型方程建立时不考虑三相流动中液固间相互作用引起的能量损失ELs,平均相对误差为18.3 %,最大相对误差为19.4 %.由此可见,在高长径比反应器中建立流体动力学模型时,有必要考虑三相流动中液固间相互作用引起的能量损失.

3.2 气、固含率

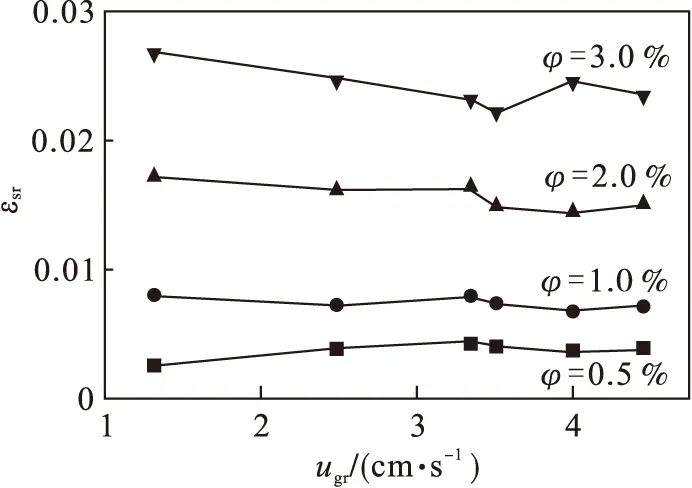

在固体颗粒含量不同时上升区气含率与表观气速的关系见图3.由图3可知:随着表观气速的升高,导流筒内气含率增大[11].

图3 固体颗粒含量不同时上升区气含率与表观气速的关系

在固体颗粒含量不同时,上升区固含率与表观气速的关系见图4.由图4可知:固含率随固体颗粒含量增多而增大.当固体颗粒含量一定时,固含率随表观气速的变化不明显;当固体颗粒含量很少时(小于1 %),固含率基本不随表观气速变化.这主要是由于固体颗粒少,粒径小,液体带动固体在导流筒内流动使其分布均匀;当固体颗粒含量增大时(大于等于2 %),固含率随表观气速的增大有下降趋势.当表观气速升高后,使导流筒内气含率增大,所以液体速率增大,固体颗粒在循环液体的带动下在导流筒内轴向分布高度均匀,颗粒的流化床层高度慢慢增大,因此,在导流筒内固含率慢慢减小.

图4 固体颗粒含量不同时上升区固含率与表观气速的关系

3.3 循环液速

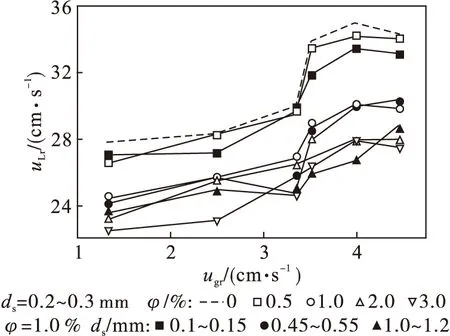

图5为固体颗粒含量及粒径不同时上升区循环液速与表观气速的关系.由图5可知:循环液速随表观气速的增加而增大,且两相体系中的循环液速均大于三相体系的循环液速.这是因为固体颗粒加入后,在导流筒区固体颗粒沉降速度与液体流动速度方向相反,对液体的运动产生阻碍,使得液体速度变小.当固体颗粒粒径相同时,固体颗粒含量越少循环液速越大.这是因为固含率的增加使得体系表观黏度增大,流动阻力增大;另一方面,固体颗粒的加入,使得上升区与下降区密度差增大,从而影响循环液速.当固体颗粒含量一定,循环液速随固体颗粒直径的增大而减小.这是因为固体颗粒受到自身重力、液相曳力和浮力的作用,固体颗粒越大使得流动阻力越大,从而使循环液速减小.

图5 固体颗粒含量及粒径不同时上升区循环液速与表观气速的关系

3.4 压差及液固能量损失系数

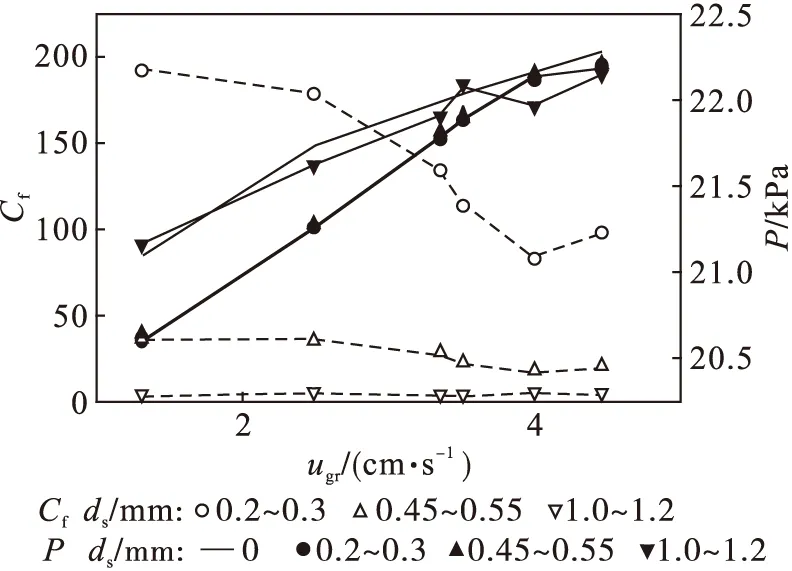

不同固体颗粒含量时导流筒内两测压点的压差及液固能量损失系数Cf与表观气速的关系示见图6.

图6 固体颗粒含量不同时压差(实线)及液固能量损失系数Cf(虚线)与表观气速的关系

由图6可见:同一表观气速下,固体颗粒加入之前两测压点的压差最大,随着固体颗粒的加入,两测压点的压差越来越小.这是因为在固体颗粒加入前,两测压点压差的产生来自于流体的位能差、动能差及克服流动阻力产生的压降,固体相的加入,增加了克服各相间摩擦阻力产生的压降,三相物系中各相间的摩擦损失抵消了一部分由位能差引起的压降,故三相体系中的压差小于两相体系.在固体颗粒含量一定时,表观气速越大两测压点压差也越大.

由图6还可以看出:同一表观气速下固体颗粒含量越多,压差越小,液固能量损失系数越大.这是由于随着固体颗粒的加入,固体在流动的液体中越来越密集,液固间相互作用增强,使液固相互作用增大.

不同固体粒径时导流筒内两测压点的压差及液固能量损失系数Cf与表观气速的关系见图7,由图7可以看出:同一表观气速下,固体颗粒加入之前两测压点的压差最大,固体粒径越大压差越大,相同粒径下表观气速越大压差越大;相同表观气速下,固体粒径越小液固能量损失系数越大,因为粒径越小固体与液体接触面积越大,产生的摩擦越多.相同粒径时随着表观气速的增大,液固能量损失系数先减小后略微有所增大.

图7 不同固体粒径时压差(实线)及液固能量损失系数Cf(虚线)与表观气速的关系

4 结 论

在高长径比气升式环流反应器中,空气-水-石英砂三相物系在表观气速1.32~4.45 cm/s范围内,根据能量平衡原理及漂流通量模型,建立了上升区循环液速预测模型.在模型方程式中提出液固相间能量损失系数Cf,相同条件下可由两相与三相压差测得,Cf随固体颗粒含量的增加而增大,随固体与液体相对雷诺数的增大而减小.回归得到Cf的关联式.并由实验数据验证了在建立高长径比反应器流体动力学模型时有必要考虑三相流动中液固间相互作用引起的能量损失.

在三相高长径比气升式环流反应器中,气含率和循环液速随表观气速的增大而增大;固含率与表观气速的关系不大.随着固体颗粒含量的增加,固含率增大,循环液速减小,气含率变化不明显.此外,循环液速随粒径的增大而减小.

符号说明:

A—反应器截面积,m2;a0、a1、a2—经验参数;

b0、b1、b2、b3—经验参数;C0—分布系数;Cf—液固相互作用系数;D—反应器直径,mm;

ds—颗粒直径,mm;E—能量,J;

Ef—摩擦损失,J;Ei—输入能量,J;

ELs—液固相互作用能量损失,J;

Fr—Froude 准数;g—重力加速度,m/s2;

hD—扩散高度,mm;h—静液高度,mm;

K—局部阻力系数; ΔP—压差,Pa;

ReL-s—液固雷诺数(ReL-s=ds(uL-us)ρL/μL);

Ret—固体沉降雷诺数(Ret=dsustρL/μL);

u—表观速率,cm/s;

uLr,exp—循环液速实验值,cm/s;

uLr,cal—循环液速计算值,cm/s;

ubt—气泡终端上升速率,cm/s;

ust—固体沉降速率,cm/s;m—质量,g;

Z—取样口高,m;α、β—经验参数;

ε—相含率;ζ—修正系数;

μ—黏度,Pa·s;ρ—密度,g/cm3;

ω—固体颗粒体积分数, %.

下标:

b—底部; d—下降区; g—气相;

L—液相; r—上升区; s—固相;

t—顶部.

[1] 丁富新,李飞,袁乃驹.环流反应器的发展和应用[J].石油化工,2004,33(9):801-807.

[2] 王丽朋,张文飞,刘永民.高长径比环流反应器中气、固含率的轴向分布研究[J].化工科技,2011,19(5):12-15

[3] 卢刚,郑平.气升式内环流反应器流体力学特征探讨[J].浙江大学学报(农业与生命科学版),2003,29(2):188-194.

[4] 张文飞,刘永民,王丽朋.三相多室环流反应器的流动特性[J].石油学报(石油加工),2012,28(4):625-630.

[5] FREITAS C,FIALOVA M,ZAHRADNIK J,et al.Teixeira.Hydrodynamic Model for Three-phase Internal- and External-loop Airlift Reactors[J].Chemical Engineering Science,1999,54(21):5253-5258.

[6] FELICE R D.Liquid Circulation Rates in two- and Three-phase External Airlift Reactors[J].Chemical Engineering Journal,2005,109(1):49-55.

[7] CHISTI M Y,HALARD B,MOO-YOUNG M.Liquid Circulation in Airlift Reactors[J].Chemical Engineering Science,1988,43(3):451-457.

[8] 夏清,陈常贵.化工原理.上册[M].天津:天津大学出版社,2005:159-210.

[9] 朱慧红,刘永民,于大秋.多室气升式环流反应器气、液、固三相相含率的研究[J].石油学报(石油加工),2004,20(6):68-73.

[10]袁福根,顾其威.气升式外循环淤浆反应器的气含率和传质的研究[J].化学反应工程与工艺,1990,6(3):40-47.

[11]王燕,尹侠.固体颗粒对三相气升式环流反应器流动特性的影响[J].南京工业大学学报(自然科学版),2007,29(5):101-105.

Hydrodynamic Model in Airlift Loop Reactor with Big Ratio of Height to Diameter

GAO Chuang1,2, WANG Ji-feng2

( 1.Liaoning Shihua University, Fushun 113001, China;2.Sinopec Fushun Petrochemical Research Institute, Fushun 113001, China)

In the airlift loop reactor with big ratio of height to diameter,taking the energy dissipation due to the interaction between solid and liquid caused by the addition of solid particles in draft tube into account based on the basis of energy balance principle and drift-flux model.The method for calculating the energy dissipation coefficient between liquid-solid was proposed,and the model of liquid circulation velocity in riser was established.The variation of gas holdup,solid holdup and liquid circulation velocity with superficial gas velocity for the system of air-water-quartz sand in airlift reactor are researched.Calculated values and experimental values of liquid circulation velocity are compared.The results showed that the gas holdup in riser increased with the increase of superficial gas velocity in a range of superficial gas velocity 1.32~4.45 cm/s,and the solid holdup was independent on the superficial gas velocity and only increased with the increase of the solid loading.The liquid circulation velocity increased with the increase of superficial gas velocity,while decreased as the solid loading increased and decreased as the solid diameter increased.

airlift loop reactor; gas holdup; solid holdup; liquid circulation velocity

2014-07-13

高闯(1987-),男,辽宁抚顺人,硕士研究生在读,主要从事多相反应器的研究.

王继锋(1964-),男,辽宁抚顺人,教授级高工,硕士,主要从事多相反应器、加氢裂化催化剂的研究.

2095-2198(2016)03-0217-06

10.3969/j.issn.2095-2198.2016.03.006

TQ052

A