基于Pro/E的斜齿齿轮副变位系数与侧隙的优化设计

2016-11-29罗光汉

罗光汉

(武汉城市职业学院 机械工程与电气自动化学院,武汉 430064)

基于Pro/E的斜齿齿轮副变位系数与侧隙的优化设计

罗光汉

(武汉城市职业学院 机械工程与电气自动化学院,武汉 430064)

运用Pro/E软件的行为建模技术,在渐开线斜齿圆柱变位齿轮参数化精确建模的基础上,创建啮合齿轮的目标函数与约束条件的分析特征,实现齿轮的变位系数与侧隙的优化设计,其计算结果验证了文章的有效性和实用性。

Pro/E;齿轮副;行为建模;变位系数;侧隙;优化设计

0 引言

结合变位齿轮无侧隙啮合方程,采用Pro/E软件中的SOLVE和FOR语句对渐开线函数中的啮合角进行求解,实现渐开线斜齿圆柱啮合齿轮的几何尺寸精确计算与参数化三维建模[1,2]。通过建立齿轮副质量指标如最大滑动系数ηmax之差的绝对值的目标函数等的分析特征作为优化目标,以变位齿轮的约束条件的分析特征作为设计约束,运用Pro/E软件的行为建模技术进行优化设计,实现啮合齿轮的变位系数的优化设计。AGMA 913-A98标准给出了在齿轮副的实际中心距与轮齿法向齿厚设计值条件下的变位系数计算公式与实例[3],对此,在上述的优化操作中,再添加齿轮副的实际中心距与侧隙约束条件的分析特征,既获得变位系数的最优解,也计算出齿轮副的侧隙为0.024Mn。

1 齿轮副的目标函数

提高啮合齿轮抗胶合能力和耐磨损能力,应使主动齿轮的齿顶与从动齿轮除根处的最大滑动系数η1max以及从动齿轮的齿顶与主动齿轮的齿根处的最大滑动系数趋于相等或相近,其目标函数为:

2 变位齿轮的约束条件

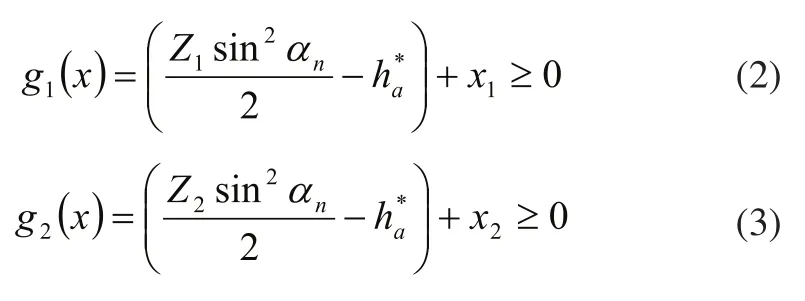

2.1保证齿轮加工时无根切

2.2保证有必要的重合度

2.3保证有一定的齿顶厚

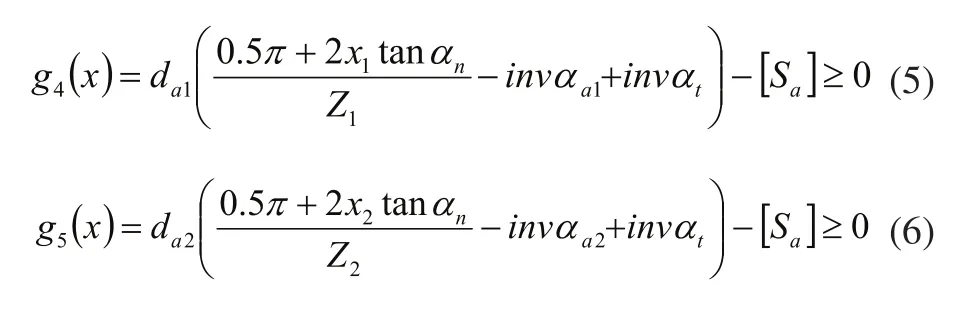

2.4保证齿轮啮合时不干涉

式(2)~式(8)中,x1、x2为变位系数;Z1、Z2为齿数;为标准压力角;h*a为齿顶高系数;为齿顶圆的压力角;为齿轮的端面啮合角;为许用的端面重合度,一般取为齿轮齿顶圆直径;[Sa]为许用的轮齿齿顶厚,一般取[Sa]≥(0.25~0.40) Mn;αt为齿轮端面压力角。

3 运用Pro/E进行齿轮副变位系数的优化设计

3.1定义齿轮副的侧隙系数

选择菜单“工具”→“参数”命令,在打开“参数”对话框中,添加齿轮副的侧隙为模数Mn的系数xj与分度圆法向齿厚的设计值S1、S2。

3.2创建齿轮副的几何关系

选择菜单“工具”→“关系”命令,在打开的“关系”对话框中,分别将式(1)~式(8)中的齿轮副的最大滑动系数重合度 εα、齿顶厚Sa、分度圆齿厚Sn和实际中心距a'的关系式输入在“关系”的文本框中,以简化分析特征中的相应关系式的键入。

3.3创建约束条件的分析特征

图1 创建分析特征

3.4设置优化类型及其设计约束与变量

选择菜单“分析”→“可行性/优化”命令,在打开的“优化/可行性”对话框中,接受“研究类型/名称”选项组中的“优化”单选项,选择“目标”下拉列表中的“最小化绝对值”,其分析特征为“FX: JN”。单击“设计约束”下的“添加”按钮,系统打开“设计约束”对话框,在其“参数”下拉列表中选取约束条件的分析特征“G1X: JN”与运算符“>=”,在“值”下,选择“设置”为“0”,单击“确定”按钮后,所选约束出现在“设计约束”列表框中的“参数”、“优化”和“值”下;再分别选取“G2X: JN”、“G2X: JN”、…、“G10X: JN”作为设计约束,其中,实际中心距AP的值由具体的设计来确定,分度圆齿厚增量的运算符与值为“=”、“0”。

单击“设计变量”下的“添加参数”按钮,在打开的“参数选取”对话框中,分别选取“X1:GEARS”、“X2:GEARS”及“XJ:GEARS”三个参数作为设计变量,其中,变位系数与侧隙系数的“最小”、“最大”值分别设定为“-1”、“1”与“0”、“1”。

选择对话框中的菜单“选项”→“优先选项”命令,选取“优先选项”对话框中的“运行”选项卡,将“收敛性%”的缺省值“0.500000”修改为“0.000001”。完成上述操作后的“优化/可行性”对话框如图2所示。

图2 “优化/可行性”对话框

图3 齿轮副参数的优化值

3.5优化设计

4 计算实例

1)文献[1]中的单级圆柱齿轮减速器。已知:mn=6mm、Z1=29、Z2=101、a'=400mm、B=160mm,寻求齿轮抗胶合能力和耐磨损能力的变位系数。其优化结果为minf(x)=0.000003、x1=0.371930、x2=0.315654、文献中采用封闭图的计算结果为|f(x)|=0.016425、x1=0.38、x2=0.3076、

2)根据文献[3]中的变位齿轮计算实例(B.3),其优化结果为minf(x)=0.400879、x1=0.534291、x2=0.000015、a'=236.664500、xj=0.024006,如图3所示,

【】【】与文献中的计算结果完全一致,其侧隙

5 结论

运用Pro/E软件的行为建模技术,无需编程及建立程序框图、选择或构造相应的优化迭代计算算式,可根据实际需要对优化目标、优化类型(优化、可行性与多目标设计研究)、约束条件进行相应的选取与优化计算,如齿轮副的齿根弯曲强度、最大承载能力等,工程实用性强。

本文中的斜齿圆柱变位齿轮三维模型的螺旋角β取值范围为0°~80°、齿数为Z≥3。考虑到三维模型的再生进程,将模型树中的齿轮所有造型特征创建为“组LOCAL_GROUP”并予以隐含,在完成齿轮变位系数等变量的迭代计算之后,再将组特征恢复,以适时显示齿轮的三维模型,为其进一步的设计分析提供可靠的依据。

[1] 张展.齿轮设计与使用数据速查[M].北京:机械工业出版社,2009:127-133.

[2] 罗光汉,编著.Pro/ENGINEER Wildfire 5.0模具产品设计实例教程[M].北京:北京邮电大学出版社,2014:138-149.

[3] American Gear manufacturers Association.AGMA 913-A98 Method for Specifying the Geometry of Spur and Helical Gears[S].Virginia:AGMA,1998.

The optimization of modification coefficient and backlash of helical gear pairs based on Pro/E

LUO Guang-han

TP391.7

B

1009-0134(2016)02-0115-02

2015-10-09

罗光汉(1964 -),男,湖北新洲人,高级工程师,本科,主要从事产品设计与模具CAD/CAM教学与研究工作。