变位斜齿轮的热弹流润滑数值分析*

2019-08-27

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

标准斜齿轮传动虽具有设计简单、互换性好的优点,但是抗弯能力弱、齿面滑动磨损不均以及中心距适应性差,且当齿数过少时产生加工根切。为了避免加工根切,配凑中心距和减小结构尺寸,就必须突破标准斜齿轮的限制,一般采用变位斜齿轮传动。变位斜齿轮的应用不仅可以提高斜齿轮的承载能力和抗胶合能力,而且对减振降噪也有很好的效果。

国内外学者在斜齿轮的弹流润滑方面做过大量研究工作[1-3],关于变位齿轮的研究也有一定的成果[4-6]。蔡莹[7]对变位齿轮的油膜压力、膜厚、温度以及摩擦因数进行了热弹流润滑分析;刘树春和刘宗其[8]研究了变位系数对直齿轮弹流润滑状态的影响。

目前国内外对变位斜齿轮热弹流润滑理论的研究较少,本文作者在前人试验和理论研究基础上,建立变位斜齿轮的有限长线接触热弹流润滑模型,对斜齿轮啮合传动过程中接触线最长时刻进行热弹流润滑分析,研究了正变位、负变位、等变位3 种变位系数下的热弹流润滑状态,并与标准斜齿轮传动进行比较,求得了渐开线变位斜齿圆柱齿轮的有限长线接触热弹流润滑的完全数值解,为变位斜齿轮润滑性能的改善及合理设计提供了理论依据与指导。

1 几何分析

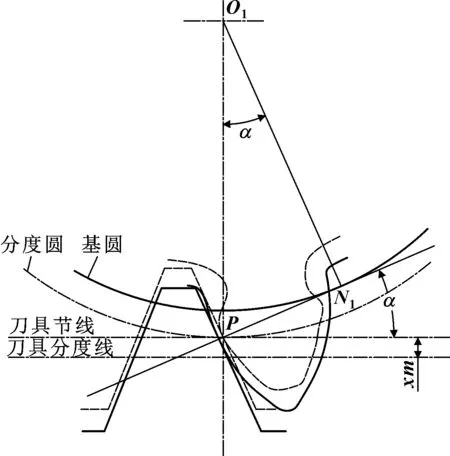

随着机械设备要求的不断提高,变位斜齿轮在机器传动中的应用越来越广泛,变位后斜齿轮的结构尺寸、承载能力和啮合特性都发生相应的变化。图1给出变位斜齿轮的加工示意图,其中α为分度圆压力角,P为啮合节点,N1为理论啮合线与斜齿轮基圆的切点,xm称为径向变位量,其中x为径向变位系数,m为模数。斜齿轮加工时,将齿条刀具相对于标准位置外移一段距离xm,使刀具的齿顶线不超过N1点,就可以避免加工根切现象的发生。

图1 变位斜齿轮加工示意图

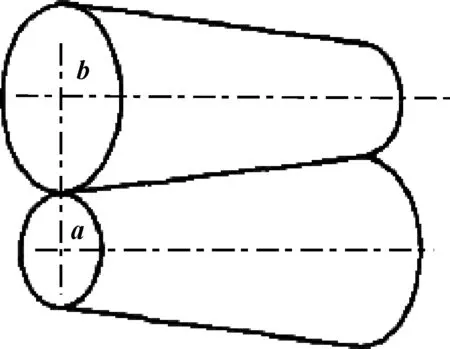

由于斜齿轮材料具有延展性,实际啮合时接触区并不是一条线,而是一个狭长的面,同时考虑到端泄效应,所以斜齿轮的分析采用无限长线接触热弹流润滑理论是不符合实际情况的。因此,王文中等[9]采用有限长线接触理论研究了斜齿轮的瞬态弹流润滑问题,LIU等[10-11]探讨动载荷和固体颗粒对有限长斜齿轮弹流润滑性能的影响,刘明勇[12]对比有限长线接触下牛顿流体和非牛顿流体的弹流润滑特性。如图2所示,文中在分析斜齿圆柱齿轮在最长接触线时的热弹流润滑时,近似将模型等效为形状和几何尺寸完全相同的两反向圆台的热弹流润滑[10]。

图2 两反向圆台的示意图

2 数学方程

选用Ree-Eyring 流体为研究对象,计算过程中所用的雷诺方程、膜厚方程、黏度方程、密度方程、载荷方程、能量方程、边界条件以及离散量纲一化与参考文献[11-12]相同。

3 数值方法

在变位斜齿轮的分析过程中,假定覆盖全部实际啮合线的最长接触线出现且只出现一次,载荷在处于同时啮合状态的几对齿形成的总接触线长度上平均分布。通过分析最长接触线时的压力、膜厚和温度变化,得到变位斜齿轮热弹流润滑问题的完全数值解。

计算过程中取Xin=-4.6,Xout=2.5,采用W循环方式,压力求解所用的网格共5层,在最稠密的网格层上X方向和Y方向的节点数分别为128和1 024。压力和载荷的迭代收敛相对误差均小于10-5,温度的迭代收敛相对误差小于10-6。压力计算采用多重网格法,弹性变形计算采用多重网格积分法,温度计算采用逐列扫描法。为了改善计算结果的数值稳定性,对各方程均进行量纲一化处理。

4 结果分析

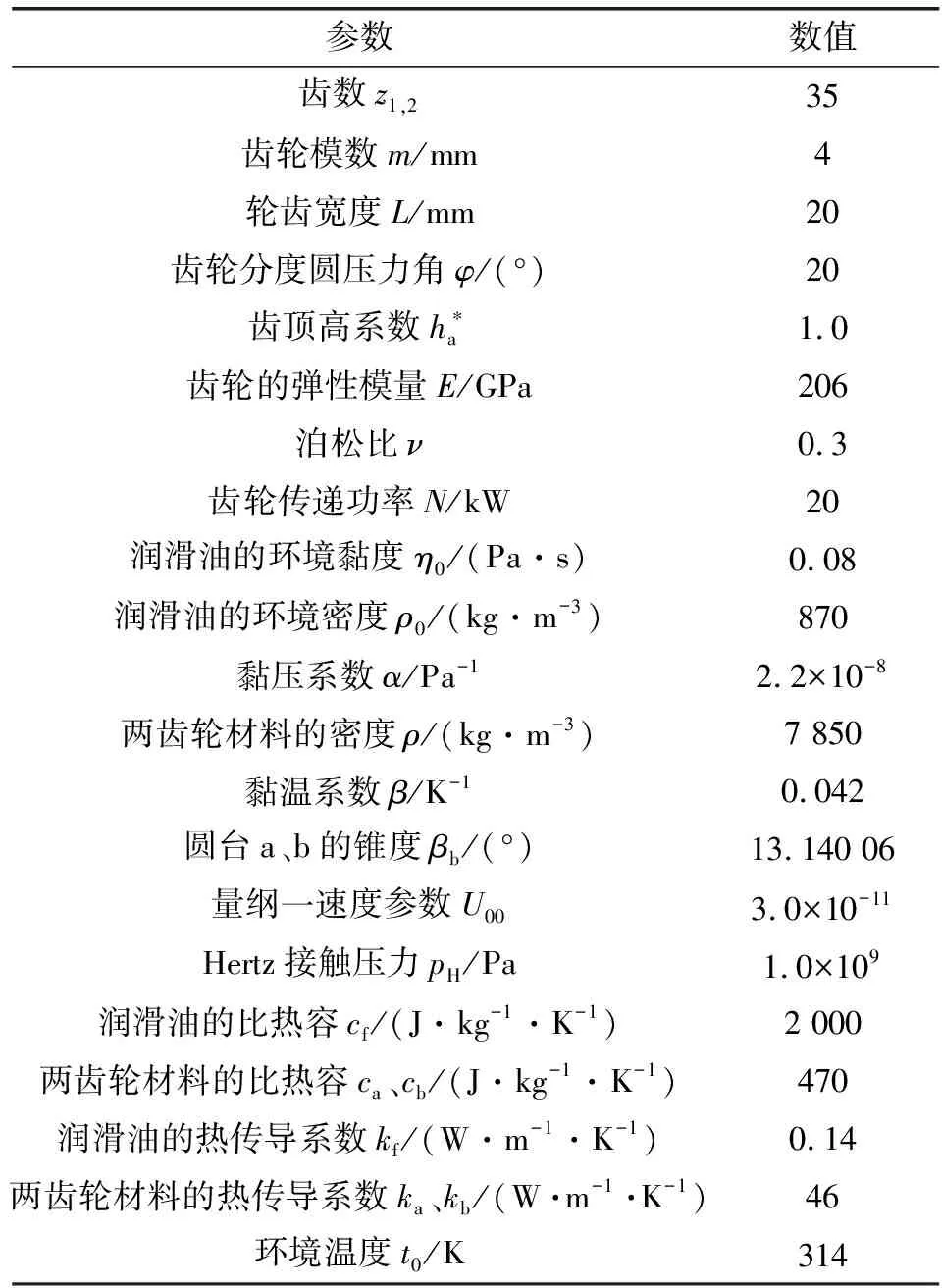

数值计算中涉及润滑油和斜齿圆柱齿轮的基本参数如表1所示,等效后最长接触线上的长度为8.628 mm。

分别对正变位(x1=0.314,x2=0.088),负变位(x1=0.17,x2=-0.32)和等变位(x1=0.192,x2=-0.192)3种变位系数进行有限长线接触热弹流润滑数值分析,并与标准传动即零变位(x1=0,x2=0)的数值结果进行对比。

表1 润滑油和齿轮的有关参数

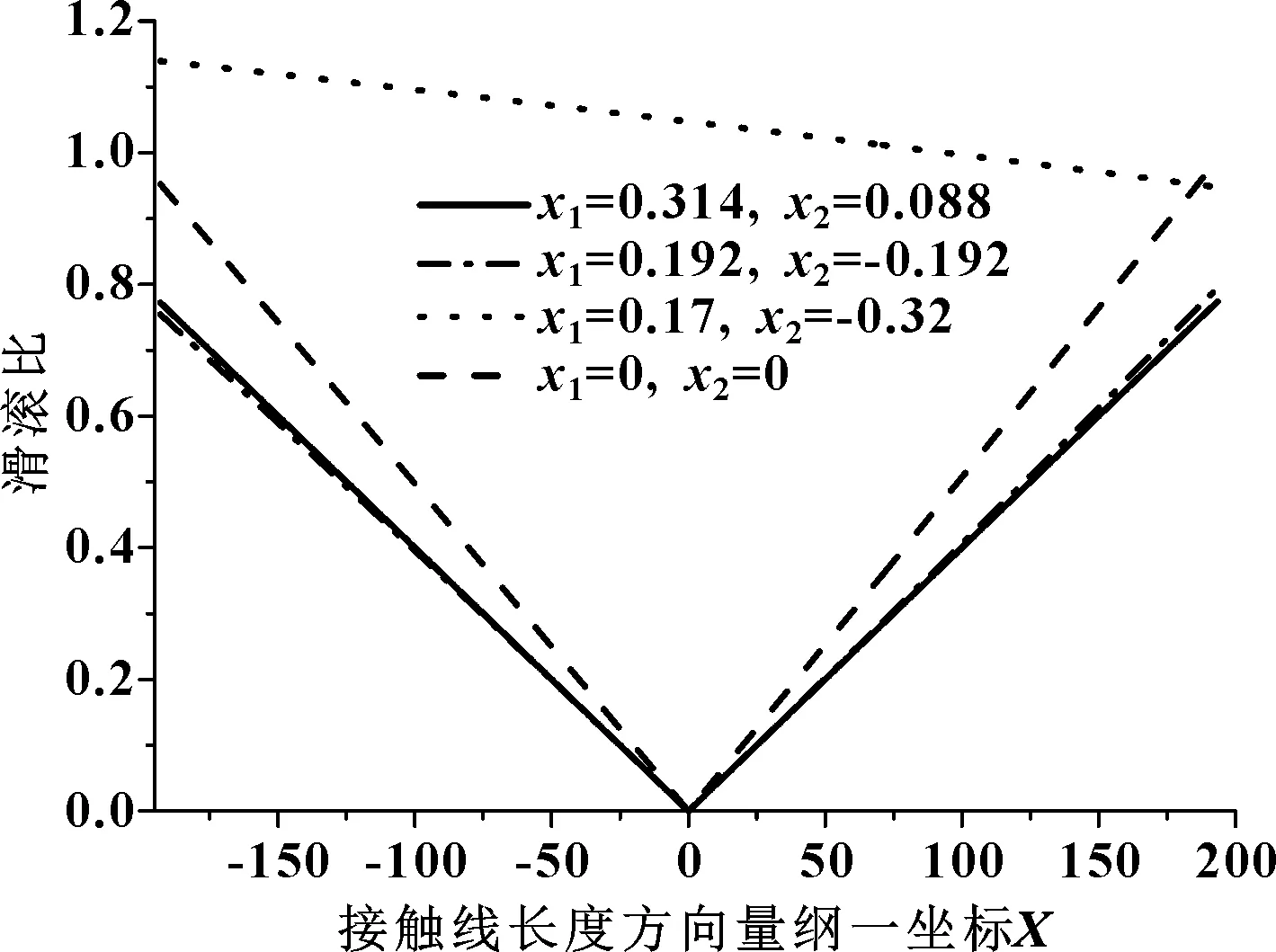

图3和图4所示分别为上述4种变位系数下,从滚子左端到右端,滑滚比绝对值和等效半径的变化曲线。滑滚比绝对值的变化表现出明显的线性特征,其中正变位和等变位时滑滚比绝对值比标准传动时的小,负变位时滑滚比绝对值比标准传动时的大。从左端到中部等变位与标准传动的等效半径逐渐增加,从中部到右端等效半径逐渐减小,且不再关于最长接触线中心呈对称分布,正变位和负变位的等效半径变化较小。

图3 滑滚比绝对值的变化曲线

Fig 3 Variation in the absolute value of slide-roll ratio along the contact line

图4 等效半径的变化曲线

4.1 变位系数对温度的影响

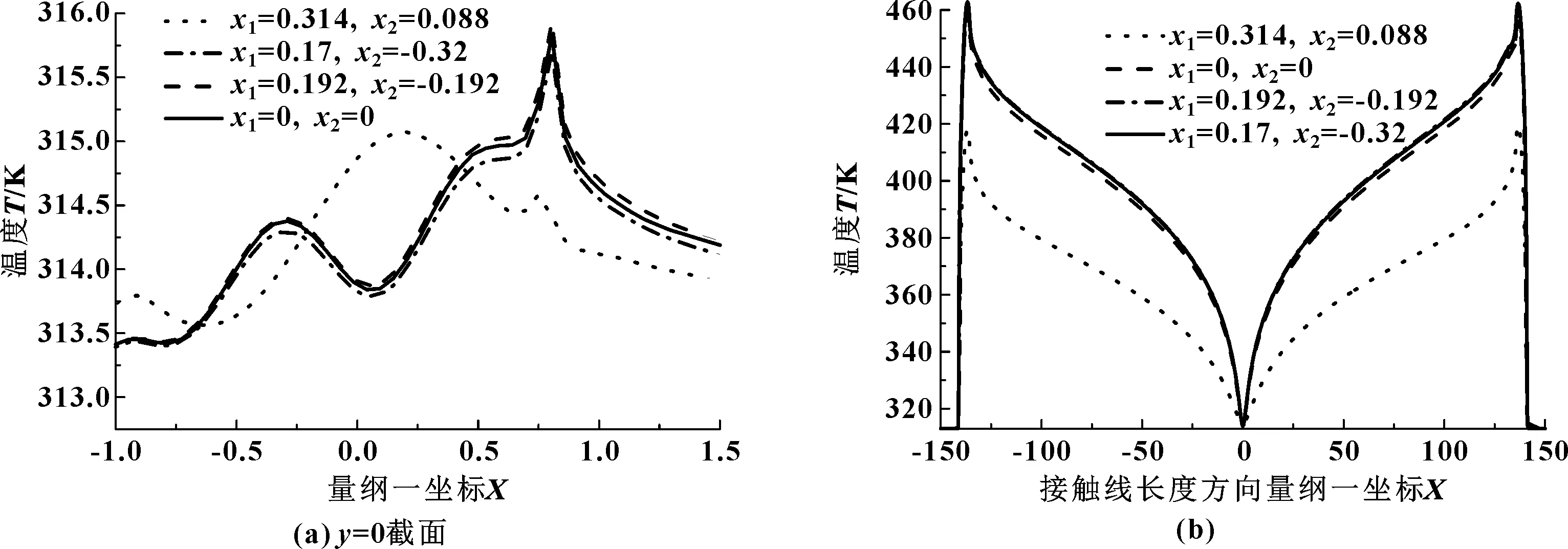

变位斜齿轮在啮合传动过程中通常是又滚又滑,当处于纯滚动状态时,油膜的内摩擦力一般较小,产生的热量最少。同时,螺旋角的存在使得变位斜齿轮在不同啮合瞬时的速度不相同,这在一定程度上加剧了齿面的滑动。图5所示为3种变位系数下啮合点油膜中层温度与标准斜齿轮传动时的对比。

图5 4种变位系数下油膜中层温度变化

由图5(a)可知,正变位系数与其余3种变位系数相比,油膜中层温度的变化趋势较为平缓,与第二压力峰所对应部位出现的温度峰值最小。处于入口区和出口区时油膜温度都接近于环境温度,中间过程由于油膜剪切运动产生热量,使得油温升高。因此温度表现出先升高又逐渐降低的趋势,又因为油膜温度降低的过程比较缓慢,所以出口区的温度比入口区的温度稍高。

由图3所示滑滚比绝对值的曲线可以看出,正变位时滑滚比绝对值最小,负变位时滑滚比绝对值最大,越靠近节点位置滑滚比的绝对值越小,所以主、从动轮的温度差异越小。由图5(b)可知,正变位时温度最低,负变位时温度最高,变位斜齿轮的滑滚比绝对值数值越大,油膜内摩擦力越大,油膜温度就越大。产生上述现象的原因是:沿最长接触线时变位斜齿轮的卷吸速度逐渐变大,滑滚比的绝对值逐渐减小,从而温度逐渐降低;随着变位斜齿轮垂直于接触线方向的速度不断增大,两圆台速度差的绝对值不断增大,滑滚比不断增大,从而温度逐渐升高。

变位斜齿轮处于最长接触线啮合状态时,不断有新的点覆盖接触线的起点并进入啮合,存在一定程度的冲击效应;同样,不断有新的点覆盖接触线的终点并退出啮合,也形成一定程度的冲击效应,这也是最长接触线两端部温升较大的原因之一。两等效圆台的有限长线接触热弹流润滑问题中,端泄效应是不可避免的,端泄在一定程度上也会增大两端部的压力,同时对应着两端部的高温。温度变化会引起黏度急剧变化,从而引起油膜厚度发生变化,对润滑产生较大的影响,所以热效应是分析变位斜齿轮弹流润滑问题不可忽视的影响因素。

4.2 变位系数对压力和膜厚的影响

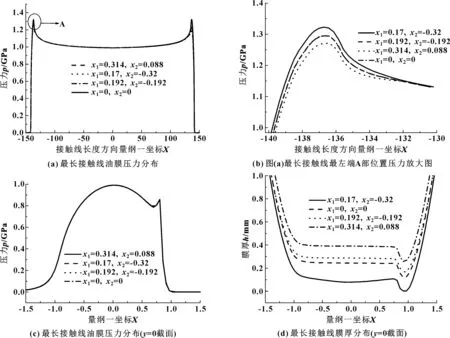

图6所示为3种变位系数下啮合点压力和膜厚与标准斜齿轮传动的变化对比。

图6 4种变位系数下油膜压力和膜厚的对比

当变位斜齿轮处于最长接触线时,如果不考虑滑滚比的影响,两反向圆台的弹流润滑就相当于一个中间粗、两端细的“梭子”与平面的弹流润滑,所以模型的两个端部压力数值较大,但是差别较小。由图6(b)知,沿最长接触线方向,正变位的压力比标准传动时的小,负变位的压力比标准传动时的大,等变位传动的压力和标准传动时的相近。

由图6(c)、(d)可知,在y=0截面上,变位对油膜压力的影响不大,也没有改变第二压力峰在接触区内的变化趋势和位置;但油膜厚度却表现出明显的变化,正变位系数时膜厚比标准传动时的大,负变位系数时膜厚比标准传动时的小,等变位膜厚介于标准传动和负变位之间;同样变位系数也不影响膜厚在接触区内的颈缩位置和变化趋势。产生上述现象的原因是:与标准斜齿轮传动相比,在正变位系数时,斜齿轮的啮合角增大,卷吸速度和曲率半径也增大,所以油膜压力减小,膜厚增大。

4.3 不同正变位系数对压力和膜厚的影响

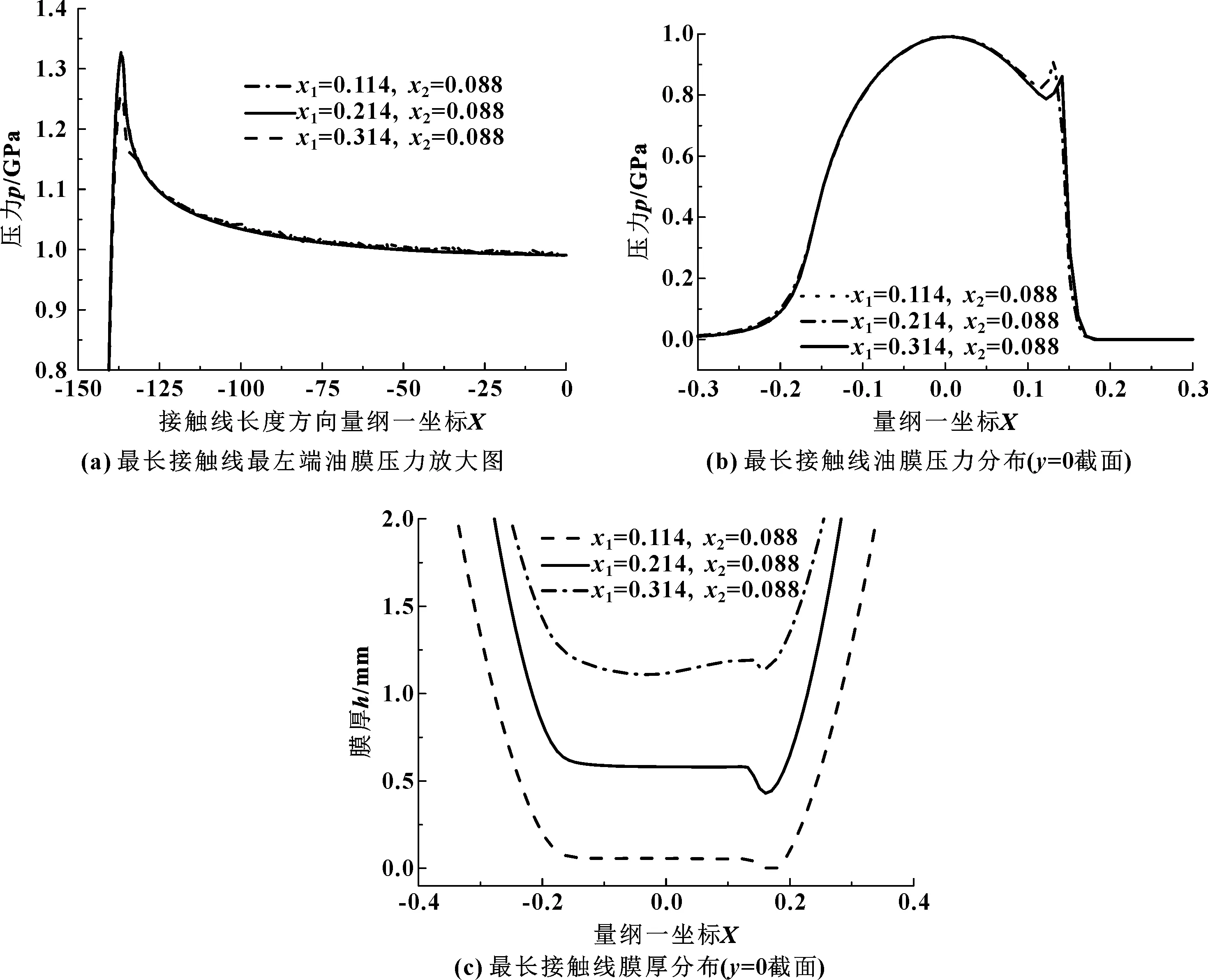

以正变位斜齿轮为例,保持主动轮的变位系数(x2=0.088)不变,变化3组从动轮的变位系数(分别为x1=0.114,0.214,0.314),对比分析不同正变位系数对两等效反向圆台热弹流润滑结果的影响。

图7所示为计算不同正变位系数下变位斜齿轮啮合传动过程中压力和膜厚的变化。可以看出,从动轮的变位系数越大压力越小,膜厚越大。产生上述现象的原因是:正变位时,变位系数对卷吸速度和综合曲率半径产生较大的影响,从动轮的变位系数越大,卷吸速度和综合曲率半径越大,从而油膜压力越小,油膜厚度越大。同时不同从动轮正变位系数下膜厚的接触区大小也不同,这主要是由于在变位斜齿轮的传动过程中,载荷会随时变化,导致油膜厚度接触区的大小不断变化。

图7 3种变位系数下油膜压力和膜厚的对比 Fig 7 Comparison of film pressure and film thickness at approach point under the three modification coefficient (a)oil film pressure amplification diagram under maximum contact line at the leftmost end position; (b)oil film pressure profile distribution under maximum contact line(y=0 section); (c)oil film thickness distribution under maximum contact line(y=0 section)

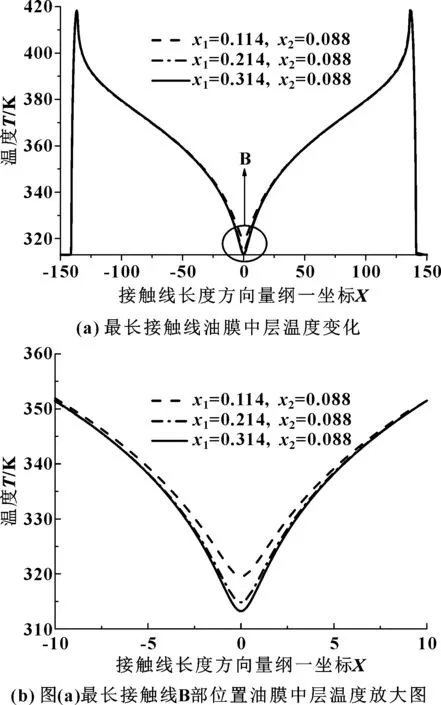

4.4 不同正变位系数对温度的影响

图8所示为不同从动轮正变位系数下变位斜齿轮啮合传动过程中油膜温度的变化。可知,不同正变位系数对温度沿最长接触线的变化跟油膜压力和油膜厚度沿最长接触线的变化存在差异,这充分反映出了两反向圆台的的几何特征。受滑滚比的影响,变位斜齿轮沿最长接触线温度先下降后逐渐上升,从动轮的变位系数越大,油膜温度越低。

产生上述现象的原因是:从动斜齿轮正变位系数增大,啮合角增大,导致油膜压力减小,油膜厚度增大。综上所述,变位斜齿轮正传动时,在变位系数的许用范围内应尽量选择较大的值,这样更有利于变位斜齿轮的润滑。

图8 3种变位系数下油膜中层温度变化

5 结论

(1)沿最长接触线时,与标准斜齿轮的传动相比,正变位系数下压力最小,膜厚最大,温度最低;负变位系数下压力最大,膜厚最小,温度最高;等变位的压力和膜厚介于正变位和负变位之间。因此,选择斜齿轮传动的变位系数时,在符合工作条件的情况下,选择正变位系数更有利于斜齿轮的润滑。

(2)变位斜齿轮正传动时,从动斜齿轮正变位系数越大,油膜压力越小,膜厚越大,温度越低,所以在许用范围内尽可能选择较大的从动轮变位系数,这样更有利于斜齿轮的润滑。

(3)最长接触线上,斜齿轮的变位对油膜压力和油膜厚度在接触区内变化趋势基本没有影响,第二压力峰和颈缩位置保持不变。