全正变位齿轮副的设计计算

2013-02-18

(新疆八一钢铁股份有限公司轧钢厂,新疆 乌鲁木齐 8 30022)

变位齿轮一般用于调整中心距,改进齿轮啮合情况以及提高齿轮的抗弯强度。在实际使用中,对于一对相互啮合的齿轮副,往往是其中的一个齿轮采用正变位,而另一个齿轮采用负变位,并且正负变位量的绝对值相等。这样,我们在加强了一个齿轮强度的同时,又削弱了与其相啮合的另外一个齿轮的强度,无法达到提高整个齿轮副强度的效果。下面就针对一般正、负变位齿轮副存在的不足,进行了对齿轮副全正变位的设计计算。

1 设计计算的方案

要实现全正变位的方案,有两个途径:一是,减小齿数,即通过减小齿数先将中心距减小,再通过正变位将中心距增加到原有尺寸,这样还有一个齿轮参数要改变,即啮合角α;二是,齿数不变,但要改变螺旋角β和啮合角α两个参数,以调整中心距。现分别计算如下:

1.1 减少齿数

我们假定一对齿轮副的原始参数为:

齿数:Z1=28,Z2=54,传动比I=Z2/Z1=54/28=1.928 57,压力角 α =20°,螺旋角 β=27.726°,齿顶高系数ha=1,齿根高系数hf=1.25,中心距a=555.818 mm,模数m=12 mm。

现取Z1=27,Z2=52,则传动比I=Z2/Z1=52/27=1.925 93。

(1)计算速比偏差ε:

传动比改变很小,说明齿数选择合适。

(2)根据变位齿轮基本公式:

其中,

a为齿数改变后的中心距;

a'为改进后的中心距,由于中心距不变,因此a'=a=555.818 mm;

α为分度圆与节圆重合时的啮合角,取20°;

α'为改进后的啮合角。

根据斜齿轮副中心距计算公式:

根据变位齿轮无侧隙啮合方程:

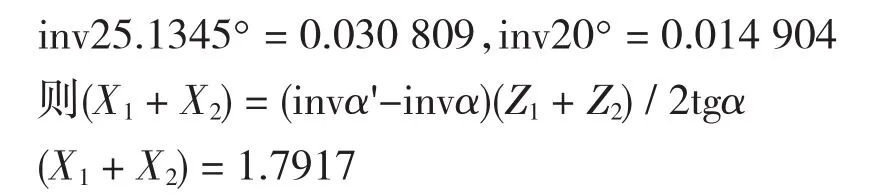

查表得:

我们试取X1=0.8,X2=1进行核算:

(3)通过计算,我们可以得出齿轮变位后齿形的变化情况:

Z1齿根厚度由21.7 mm增加到了28.15 mm,增加了6.55 mm;齿顶厚由8.77 mm减小到了5.06 mm,减小了3.71 mm。

Z2齿根厚度也由26.1 mm增加到了29.39 mm,增加了3.29 mm;齿顶厚由9.36 mm减小到了6.48 mm,减小了2.91 mm。

我们按齿顶厚S=0.4 m(模数)极限曲线,判断该变位系数仍在允许范围内。并且两齿轮的齿根厚度都得到了比较明显的增加,但齿顶厚都过于减小。

1.2 齿数不变,改变螺旋角β和啮合角α

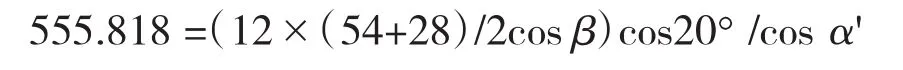

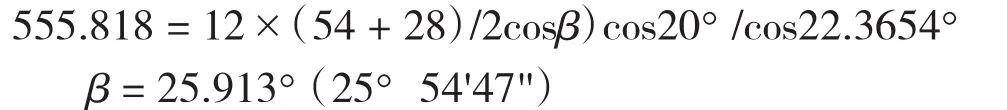

(1)根据公式 1:a'=acos α/cos α'即

式中,β与α、都是未知数,因此先假定β=26°(只能比原值小,否则需要负变位),则 cos α'=(12×(54+28)/2cos26°)cos20°/555.818;

根据公式 2 :invα'=invα +2tgα((X1+X2)/(Z1+Z2))及查表(渐开线函数表),得

我们取X1+X2=0.7,再重新验算α'

还是根据无侧吸啮合方程:

根据渐开线函数表反推得:α'=22.3654°(22°21'55")

再验算螺旋角β

根据公式 1:a'=acos α/cos α'即

(2)分配变位系数

试取X1=0.4,X2=0.3

高压共轨小缸径低速柴油机的主要技术指标为:缸数6 缸;气缸冲程1 600 mm;额定转速157 r/min;可换向。

通过计算,我们可以得出齿轮变位后齿形的变化情况:

第一,Z1齿根厚度由21.7 mm增加到了27.5 mm,增加了5.8 mm;齿顶厚由8.77 mm减小到了7.22 mm,仅减小了1.55 mm。

第二,Z2齿根厚度也由26.1 mm增加到了29 mm,增加了2.9 mm;齿顶厚由9.36 mm减小到了8.73 mm,仅减小了0.63 mm。

从上述计算可以初步判定变位系数选择分配比较合理。

1.3 两种途径的比较

两种途径所选择的变位系数虽然都满足齿顶厚S=0.4 m(模数)极限条件,但第一种途径,齿数减少后,齿轮的承载能力会有所下降,而且所需的变位系数较大,导致齿顶厚明显减小,容易出现顶部齿面剥落的损坏现象。

通过以上对比,从增强齿轮整体强度考虑,第二种途径较为理想。

2 变位后对齿轮使用寿命的影响

2.1 齿厚增大

齿厚增大直接增强了轮齿的抗弯强度,可以有效避免轮齿折断事故。一般将轮齿的受力情况看作是一个宽度为齿宽b的悬臂梁,齿根部就是危险截面,则危险截面系数。

公式中Sf即危险截面宽度,其值与齿根宽度成正比关系并与齿根宽度尺寸基本相同。所以危险截面的弯曲应力为:

可以看出,轮齿所受的弯曲应力与齿根宽度的平方成反比关系,即在相同力矩的情况下,轮齿根部所受到的弯曲应力会随着齿根厚度的增加而得到明显的减小,从而有效提高齿轮的承载能力。

2.2 啮合角增大

变位后,啮合角由20°增加到了22°15'43",这有利于增大综合曲率半径,提高齿轮强度,改善齿面磨损条件。

2.3 验算重合度ε

因为齿轮正变位后会降低齿轮副的重合度,因此需要对重合度进行验算。

根据重合度计算公式:

式中:

经过计算得ε=2.572,完全满足使用要求。

3 结束语

通过这种新的变位方式,一对齿轮副中两个齿轮的抗弯强度可以同时得到提高,解决了以往一正一负变位存在的两个不足,即:一是在提高一个齿轮强度的同时,又降低了另一个齿轮的强度;二是正变位系数不能取的过大,因为如果正变位系数去的过大,那么负变位系数也会很大,负变位齿轮的强度降低严重,也会影响到整个齿轮副的使用寿命。因此这种新的全正变位齿轮副的设计计算方法,为齿轮传动的设计提供了一种全新的设计理念途径。

[1]蔡春源.机械零件设计手册[M].北京:冶金工业出版社,1995.

[2]江旭昌.大变位齿轮[M].北京:中国建材工业出版社,1997.

[3]朱景梓,张展,张焕武.渐开线变位系数的选择[M].北京:北京人民教育出版社,1985.