基于板件贡献分析的装载机驾驶室低噪声设计*

2016-11-23张俊红李忠鹏毕凤荣何文运朱传峰

张俊红, 李忠鹏, 毕凤荣, 王 健, 何文运, 朱传峰, 田 雨

(天津大学内燃机燃烧学国家重点实验室 天津, 300072)

基于板件贡献分析的装载机驾驶室低噪声设计*

张俊红, 李忠鹏, 毕凤荣, 王 健, 何文运, 朱传峰, 田 雨

(天津大学内燃机燃烧学国家重点实验室 天津, 300072)

分别建立某装载机驾驶室及室内声腔有限元模型,通过单点输入多点输出(single input and multiple output,简称SIMO)法模态试验验证了声振耦合模型的准确性,测取悬置点激励进行频率响应分析及室内噪声预测。对驾驶室进行声学灵敏度分析,采用声传递向量法对驾驶室进行声学板件贡献度分析并对关键板件进行形貌优化,同时添加橡胶阻尼材料抑制壁板振动,进行二次声压虚拟预测。结果表明,声学灵敏度分析可得到多阶关键声振耦合频率,声传递向量法板件贡献度分析能准确定位产生噪声峰值的关键板件,形貌优化及添加阻尼材料的方案降噪效果显著,室内总声压级降低了4.43dB。此方案系统地为低噪声车身设计提供了技术路线,减少了传统方案的主观性和重复性,缩短了研发周期,降低了研发成本。

声振耦合; 声学灵敏度; 板件贡献度; 结构优化; 低噪声

引 言

随着工程机械的发展,人们不再只关注其作业效率和可靠性,同时对工程机械的操作舒适性及振动噪声的控制要求越来越严格。装载机作为一种广泛应用的工程机械,其发动机具有功率高、振动大的特点,导致驾驶室室内噪声高。因此,有效降低室内噪声水平对改善人机环境具有重要意义。

在模态分析研究中,考虑声压作用的声振耦合模态比不考虑声压的结构模态更贴近实际,国内外许多学者对驾驶室声振耦合特性进行了研究。Gladwell等[1]用余能定理和Hamilton变分原理推导出了薄膜振动与声振耦合理论表达式,为使用有限元法求解声振耦合问题奠定了理论基础。Sung等[2]应用有限元法对完整车身内部结构噪声进行了分析, 并考虑了车身结构和声场的耦合作用。目前,国内外在声振耦合振动分析的理论及应用方面发展较快[3-7],尤其在理论研究方面日渐成熟,但是,在声振耦合模态分析的基础上进行恰当的结构优化有待进一步拓展研究。

灵敏度分析通过对结构声学耦合特性的准确预估,结合车内声压预测及声场分析,可为减振降噪控制提供优化依据。对于声学灵敏度分析,国外研究较早[8-9]。左言言等[10]对拖拉机驾驶室进行了灵敏度分析,研究了其声振耦合特性。吴光强等[11]以某商务车为研究对象,对其声固耦合特性进行了有限元分析并进行了模态参与因子计算。王显会等[12]采用边界元法对某型驾驶室进行了声学灵敏度分析,研究了其声学性能。以往研究表明,声学灵敏度分析只能给降噪控制提供优化目标,若实现有效减振降噪还须准确定位优化区域。

声传递向量法(acoustic transfer vector,简称ATV法)车身板件声学贡献分析能够计算板件声学贡献量,可为车身结构优化提供有效设计区域。国外学者分别基于有限元和边界元法对车身板件进行了贡献度分析[13-14]。国内方面,赵静等[15]以某面包车为对象,对车身板件振动声学特性进行了分析及优化。王二兵等[16]采用子结构模态综合的方法建立了结构动力学模型,对某车身进行了声学板件贡献度分析。刘献栋等[17]基于声传递向量对车内低噪声特性进行了分析及控制。白松等[18]以某救护车为研究对象,采用改进方法分析了车厢壁板的声学贡献度,并依此进行了降噪处理。ATV是结构法线方向的振动速度及场点声压之间的线性关系,采用ATV法可解决汽车在不同工况下进行噪声分析及结构优化时计算量大的问题,缩短研发周期。

笔者以某装载机驾驶室为研究对象,在声振耦合模态分析及噪声预测的基础上,进行声学灵敏度分析及ATV法板件声学贡献度分析,并对声学贡献度大的关键板件进行形貌优化及阻尼处理。这种设计方法可为低噪声车身二次设计提供有效技术路线,减少传统设计方案的主观性和重复性,对于缩短研发周期,降低研发成本具有重要意义。

1 声振耦合及ATV法板件声学贡献度理论

1.1 声振耦合理论

对于声振耦合问题,不仅要考虑结构的外激励,还要考虑声压对结构振动的影响。其中,箱体内部空腔声场离散形式的波动方程为

(1)

不考虑声压对箱体振动作用时,结构振动控制方程为

(2)

其中:Ms为结构质量矩阵;Cs为结构阻尼矩阵;Ks为结构刚度矩阵;u为结构位移矢量矩阵;Fs为结构外激励矩阵。

声压对箱体振动作用时,需要在结构与流体的接触面上添加流体压力载荷Ff,此时结构振动控制方程为

(3)

其中:Ff为耦合界面上的流体压力载荷向量。

式(1)和式(3)共同描述了声-结构耦合系统的运动方程,由于Ff=RTp,用统一矩阵的形式可以表示为

(4)

1.2 ATV法板件声学贡献度理论

ATV法声学贡献度分析是指通过声传递矢量计算振动元素(节点、单元或面板)对声场中某点总声压的贡献量。声学传递向量在结构表面和辐射声场中的某个测量点之间建立了一种对应关系。在小扰动情况下,可以认为声学方程是线性的,在输入(结构表面的振动)和输出(声场中的某点声压)之间建立一种线性关系,如果将结构表面离散成有限个单元,则单元j对场点i产生的声压级表示为

(5)

其中:Pi,j为单元j对场点i的声学贡献;ATVi,j(w)为单元j到场点i的声传递向量;vj(w)为单元j表面法线方向的振动速度;w为角频率。

将包围空腔的乘坐室板件划分成有限个关键板件,组成面板m的n个单元声学贡献量叠加,得到该面板振动对场点i的声学贡献为

(6)

其中:Pi,m为面板m对场点i的声学贡献;n为组成面板m的单元数。

为了量化各板件对车内噪声的贡献程度,引入面板的声学贡献系数

(7)

其中:pi为所有单元对场点i的声学贡献[19]。

1.3 形貌优化理论

形貌优化是一种形状最佳化的方法,即在板形结构中寻找最优的加强肋分布,在结构重量不变的同时能满足振动噪声等要求。

优化设计有三要素,即设计变量、目标函数和约束条件[20]。优化设计的数学模型可表述如下

最小化(minimize)

(8)

约束条件(subject to)

(9)

其中:X=(x1,x2,…,xn)为设计变量;f(X)为目标函数;g(X)为不等式约束函数;h(X)为等式约束函数;n为变量分量的个数;L为下限;U为上限。

形貌优化中,设计变量为形状扰动的线性组合因子,目标函数f(X)为固有频率等响应,约束函数 g(X)为肋板的尺寸及分布。

2 模型建立及模态验证

某装载机驾驶室主要由梁、柱、钢板、玻璃等组成,其尺寸长为1 480 mm、宽为1 300 mm、高为1 570mm。由于其结构复杂,故建模时忽略孔、倒角及翻边等进行简化。设定车窗玻璃与车身为刚性连接,建立驾驶室及其室内声腔三维实体模型,并进行网格划分。有限元网格由梁单元和壳单元组成,共36 044个节点,37 228个单元,室内声腔网格共121 481个节点,86 381个单元,有限元模型见图1。

图1 驾驶室声固耦合有限元模型Fig.1 Vibro-acoustic coupling FEA model of cab

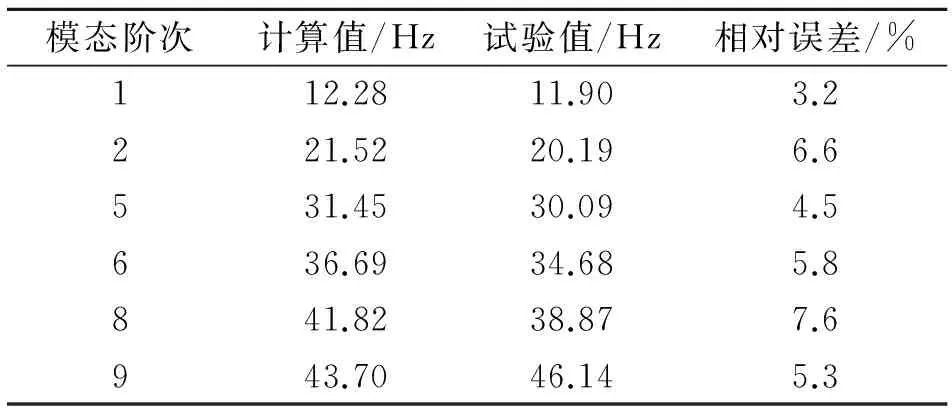

模态试验采用TEST.LAB测试系统,试验采用锤击法和SIMO测试法,以某固定点作为力锤敲击点,采集多个加速度传感器振动响应信号,将采集得到的信号传入DASP测试分析系统,并利用计算机进行处理。试验测得的模态频率与声振耦合模态计算值之间的对比结果如表1所示。

表1 耦合模态计算值和试验模态值对比

Tab.1 The comparison between the simulated coupling mode and the test mode

模态阶次计算值/Hz试验值/Hz相对误差/%112.2811.903.2221.5220.196.6531.4530.094.5636.6934.685.8841.8238.877.6943.7046.145.3

仿真模态与试验模态的边界条件相同,均采用自由边界条件。通过对比发现,试验模态的结果与耦合模态计算值的相对误差均不超过10%,表明所建立的有限元模型具有较高的精度,可进行下一步计算仿真。

3 声学灵敏度分析

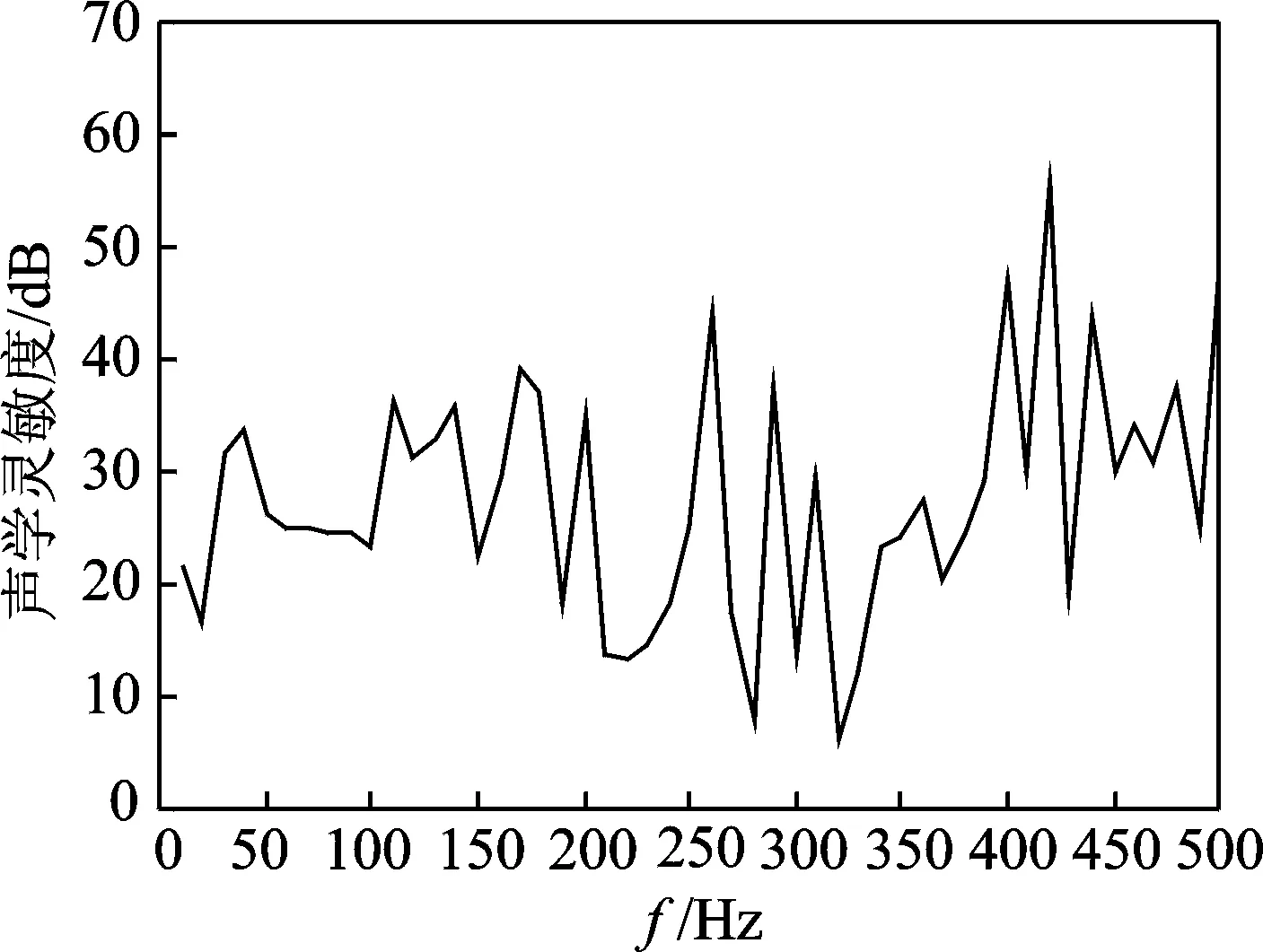

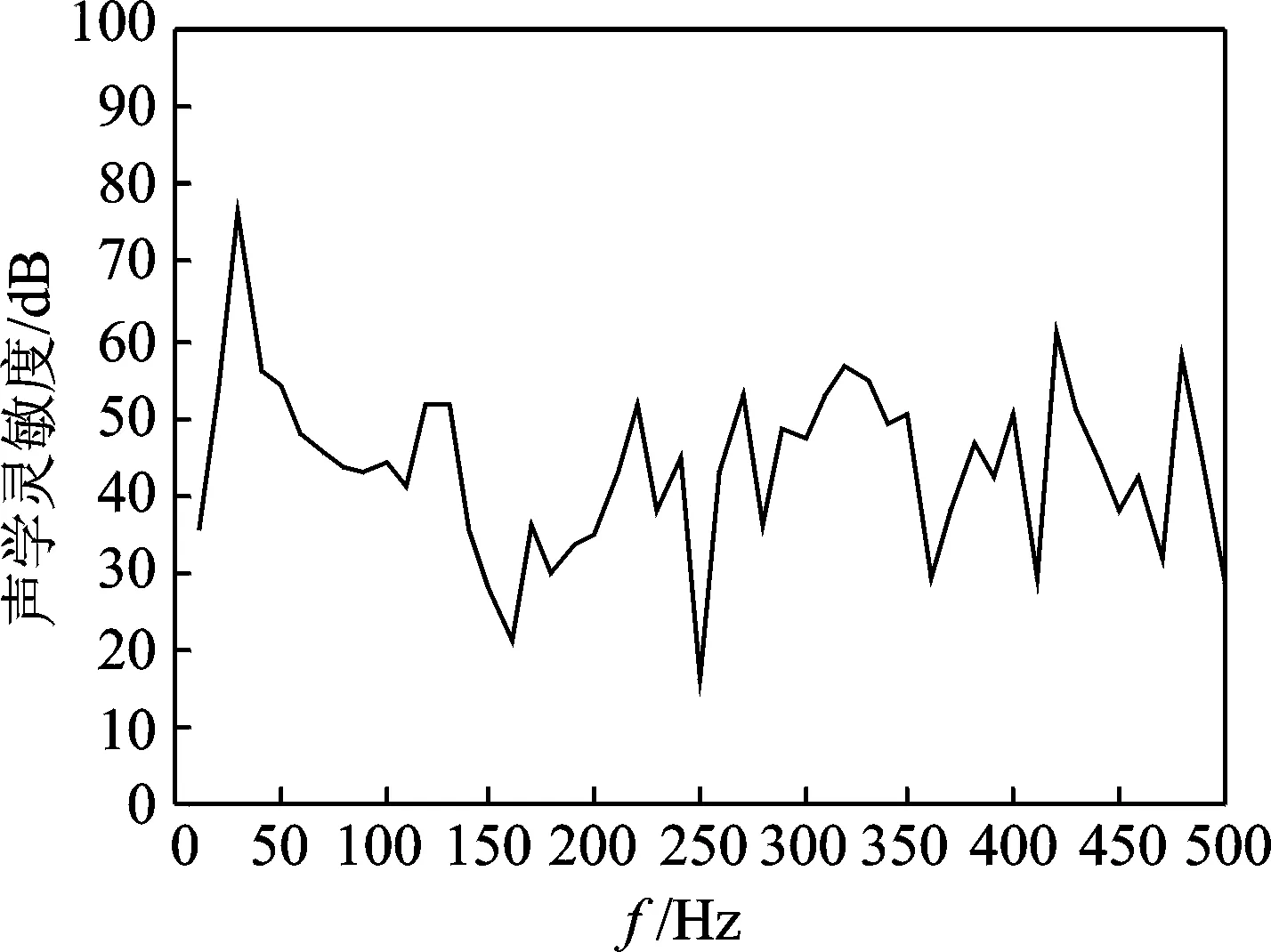

声学灵敏度是指在结构上施加单位载荷激励力时,在结构所包含的声腔内某点处产生的声压,表征车内声场对结构输入能量的缩放效果,是评价车体声振耦合特性的重要指标。此驾驶室底部有4个安装悬置点,以此作为单位激励力输入点。在驾驶室模型所处的直角坐标系中,分别在悬置点施加x,y,z这3个方向的单位激励力,分别代表驾驶室左右、前后、上下方向激励,得到驾驶员人耳处的声压灵敏度曲线,如图2~图4所示。

图2 x轴方向声学灵敏度曲线Fig.2 The acoustic sensitivity curve in the direction of x-axis

图3 y轴方向声学灵敏度曲线Fig.3 The acoustic sensitivity curve in the direction of y-axis

图4 z轴方向声学灵敏度曲线Fig.4 The acoustic sensitivity curve in the direction of z-axis

通过3个方向的声学灵敏度曲线可知,x轴方向声学灵敏度均未超过60 dB,相比y轴、z轴方向灵敏度更低,表明前后方向激励力对声振耦合影响不大;y轴方向在30 Hz处灵敏度为76.4 dB,高于其他频率处灵敏度,表明驾驶室在30 Hz频率处存在左右方向的声振耦合现象;z轴方向在220, 270及290 Hz处灵敏度均超过70 dB,故施加激励力时在这几个频率处更易出现声压峰值,且z向灵敏度明显高于x和y方向,表明上下方向的激励力更容易激励出结构的声振耦合现象,驾驶室在上下方向的声振耦合特性更为突出。综合对比发现,驾驶室与室内声腔在30, 220, 270及290Hz等频率处存在结构与声腔的共振现象,同时结合声压预测峰值频率及进一步的声场分析,最终确定产生声压峰值频率的原因,为优化设计提供依据。

4 声压预测及声场分析

此驾驶室悬置系统为橡胶块减振,4个悬置点支撑采用Rbe2单元模拟,调整装载机铲斗满载升至最高处且发动机转速升至额定转速2 200 r/min工况,在悬置点驾驶室侧贴加速度传感器测取激励信号,实测图如图5所示。

图5 悬置点激励信号实测图Fig.5 Excited force test of suspension point

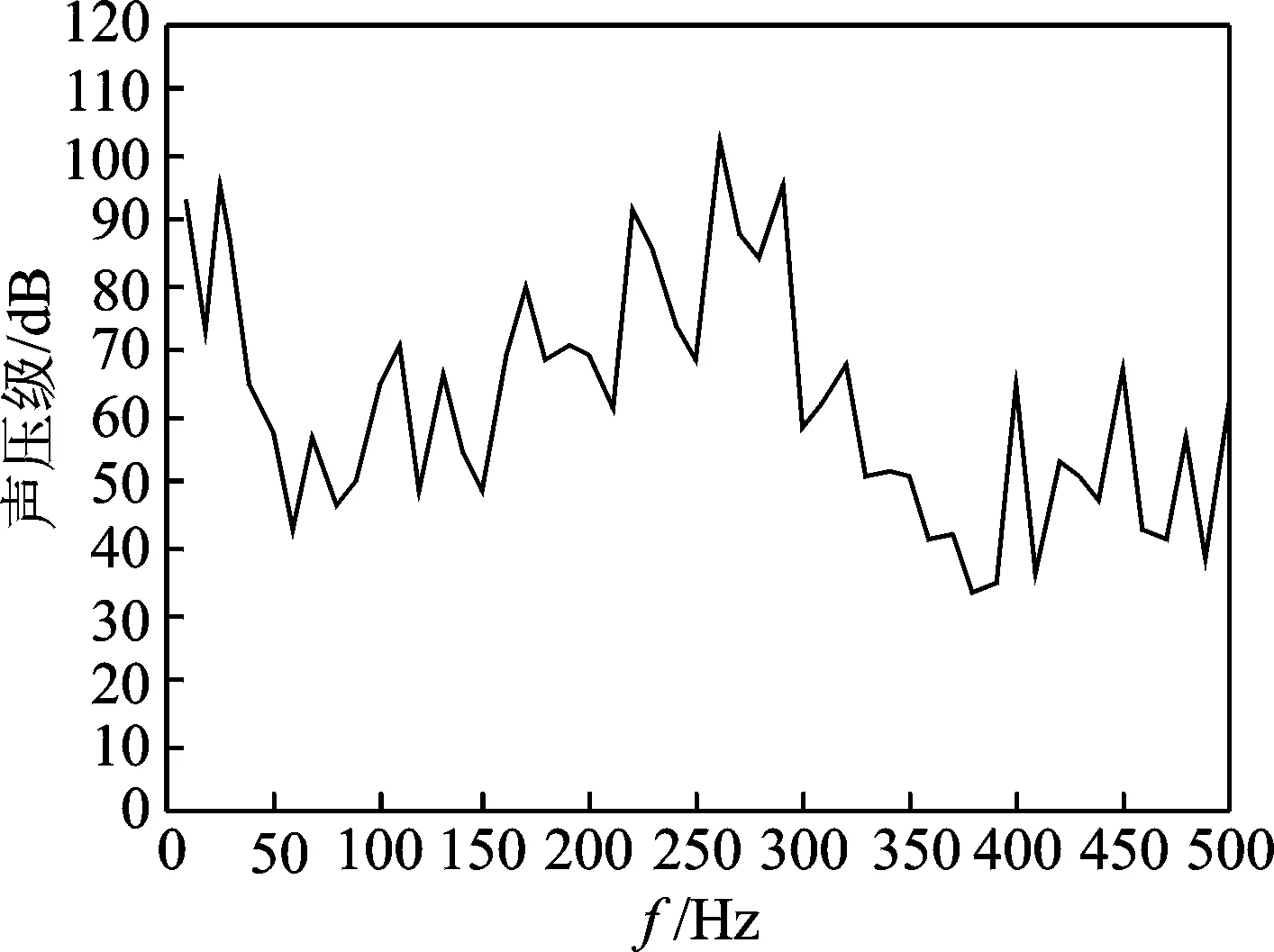

将实测激励数据导入有限元模型,利用Nastran求解频率响应分析,得到各频率下驾驶室壁板的振动响应,再导入LMS.Virtual.Lab中对驾驶员右耳处的声压曲线进行虚拟预测,结果如图6所示。

图6 人耳处声压预测曲线Fig.6 The predicted sound pressure level curve near the driver′s ear

预测噪声峰值的产生有两个原因:一是驾驶室悬置激励力本身存在峰值;二是驾驶室壁板声腔存在共振,即使很小的激励也可产生较大声压。从图6可以看出,声压曲线出现峰值时频率分别为30,220,260及290 Hz,其声压级均超过了90 dB,明显高于其他频率幅值。在30 Hz处,由实测激励信号数据发现此处激励力较大,同时图3灵敏度分析曲线也在此频率出现峰值,且模态分析发现1阶耦合模态,表明此处峰值频率的出现是由两者共同作用产生。在220和290 Hz处,均未发现较大激励力,但z轴方向灵敏度曲线在220和290 Hz处出现尖峰,表明峰值产生由共振引起,使得较小的激励也能引起较大声压,耦合模态频率分别为220和291.2 Hz。声压曲线在260 Hz处存在峰值,但由灵敏度曲线发现此频率处灵敏度并不高,表明此频率处未出现耦合共振,由实测激励数据发现在此频率处激励力出现峰值,故此声压峰值的产生是由于较大激励力所引起。

5 ATV法声学板件贡献度分析

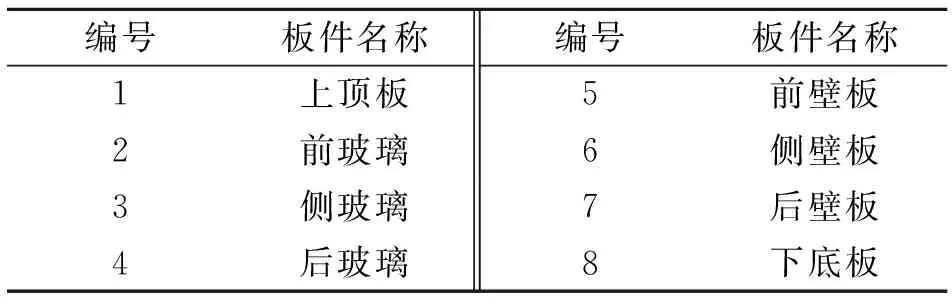

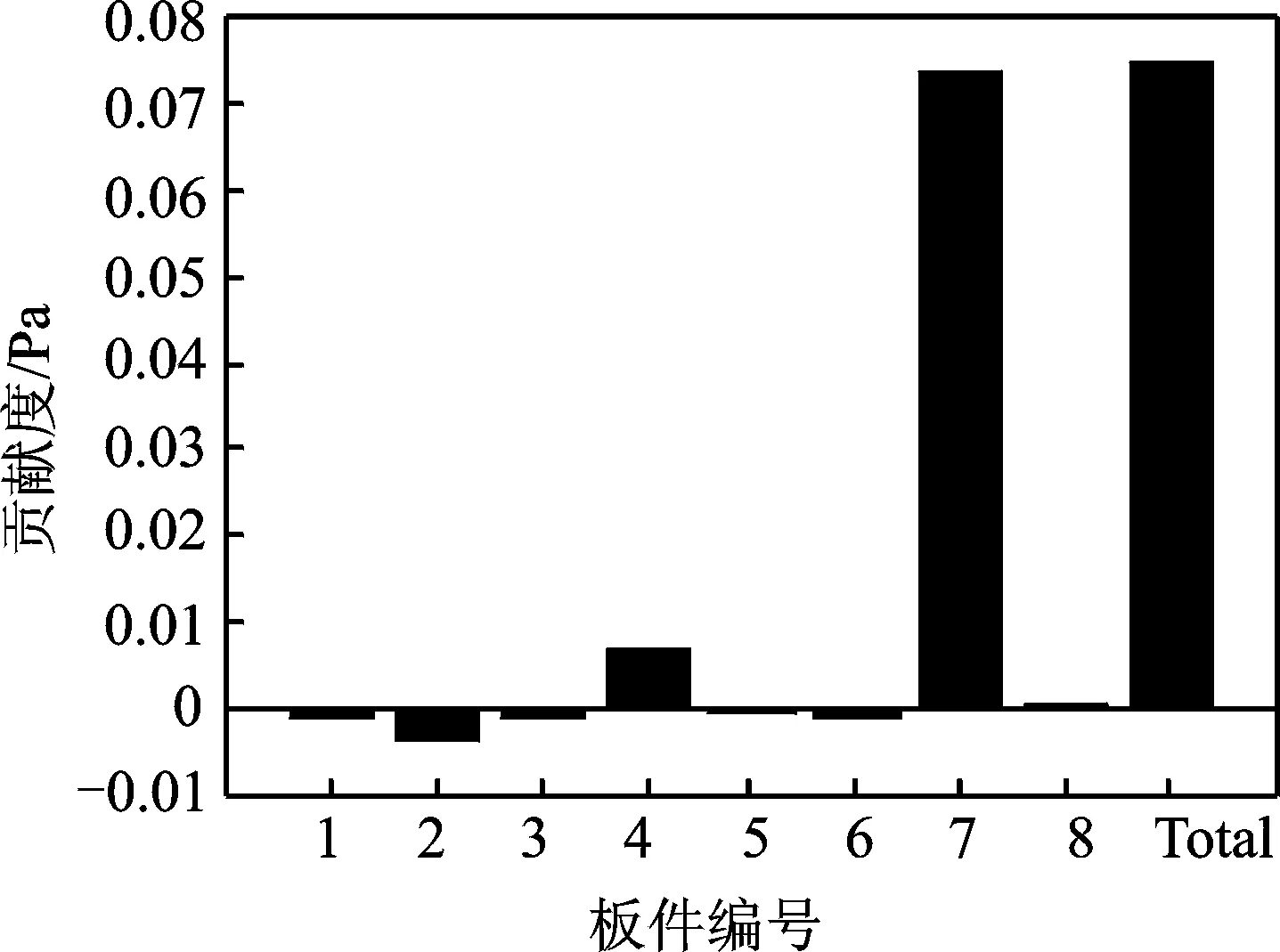

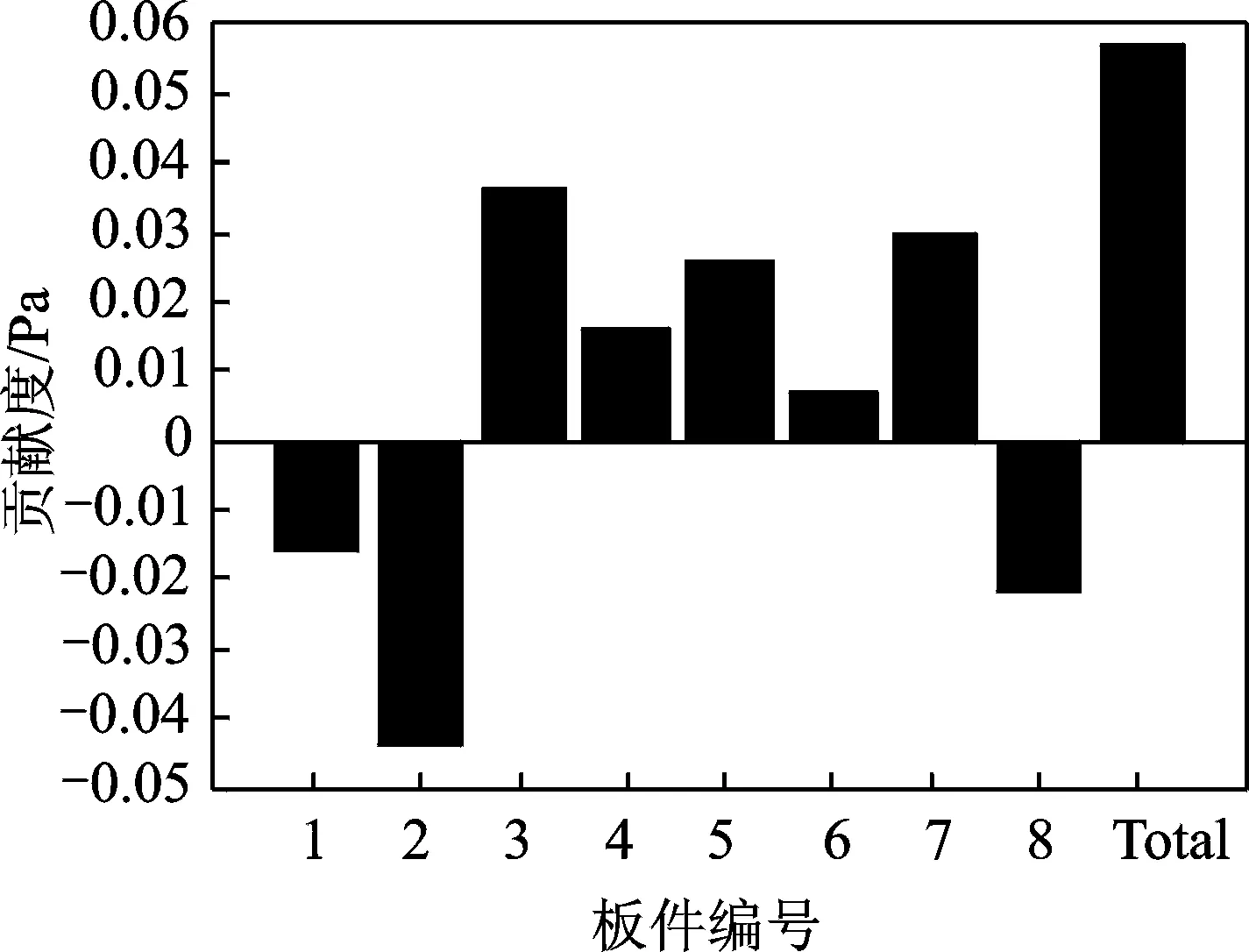

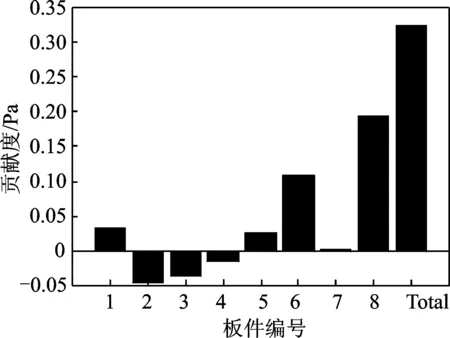

板件声学贡献度分析计算车身板件振动对声场某点总声压的贡献量,依此有针对性地对板件进行降噪处理。笔者利用LMS.Virtual Lab对此驾驶室进行板件声学贡献度分析,将驾驶室分为8大板块,定义板件编号如表2所示。

表2 驾驶室板件编号列表

依据灵敏度分析及声压预测曲线分析,确定对30,220,260及290 Hz这4个峰值频率进行板件贡献度分析,以确定产生峰值频率的关键板件,为进一步优化提供设计区域,其计算结果如图7~图10所示。

图7 30 Hz声学板件贡献度Fig.7 The acoustic panel contribution at 30 Hz

图8 220 Hz声学板件贡献度Fig.8 The acoustic panel contribution at 220 Hz

图9 260 Hz声学板件贡献度Fig.9 The acoustic panel contribution at 260 Hz

图10 290 Hz声学板件贡献度Fig.10 The acoustic panel contribution at 290 Hz

板件产生的声压与总声压可能同相,也可能反相。若同相,则贡献度系数为正,图中表现为正值;若反相,则贡献度系数为负,图中表现为负值。正的贡献度表明板件振动与总声压产生正相关,应减小其振动从而降低声压;负的贡献度则与之相反,须增大其振动抑制噪声。

由图7可以看出,对30 Hz频率贡献度最大的板件为后壁板,几乎是板件中产生此频率峰值的唯一来源。频率为220 Hz时驾驶室存在声振耦合现象,对此频率峰值贡献较大的板件为侧玻璃、后壁板及前壁板,但贡献度相差不大;同时此频率负贡献度板件有前玻璃、上顶板及下底板,其中前玻璃负贡献度最大。频率为260 Hz时,贡献度最大的板件为上顶板,达到近0.25 Pa,其次为后玻璃及后壁板,负贡献度最大板件仍为前玻璃,达到近-0.25 Pa。290 Hz处,贡献度较大的板件主要有下底板和左右壁板,须优化结构或添加阻尼材料减小其振动,从而降低此峰值频率。综上所述,对于产生噪声峰值影响较大的板件有上顶板、后壁板及下底板,故须对其进行结构优化及降噪处理。

6 驾驶室低噪声形貌优化设计

通过声学板件贡献度分析,找到了产生噪声峰值频率的几个关键板件为上顶板、后壁板及下底板,对三块板件进行形貌优化,在其板件表面添加肋板以提高其结构刚度降低振动。

考虑到驾驶室实际安装要求及悬置点的特殊位置,故将悬置点处设置为不可设计区域。分别以提高上顶板、后壁板以及下底板的刚度为优化目标,设定起肋宽度为80 mm,斜度为60°,起肋高度为15 mm,以直线型肋板作为约束条件对驾驶室进行形貌优化,其上顶板及下底板的优化形貌图如图11、图12所示。

图11 上顶板形貌优化图Fig.11 The topography optimization of the roof

图12 下底板形貌优化图Fig.12 The topography optimization of the floor

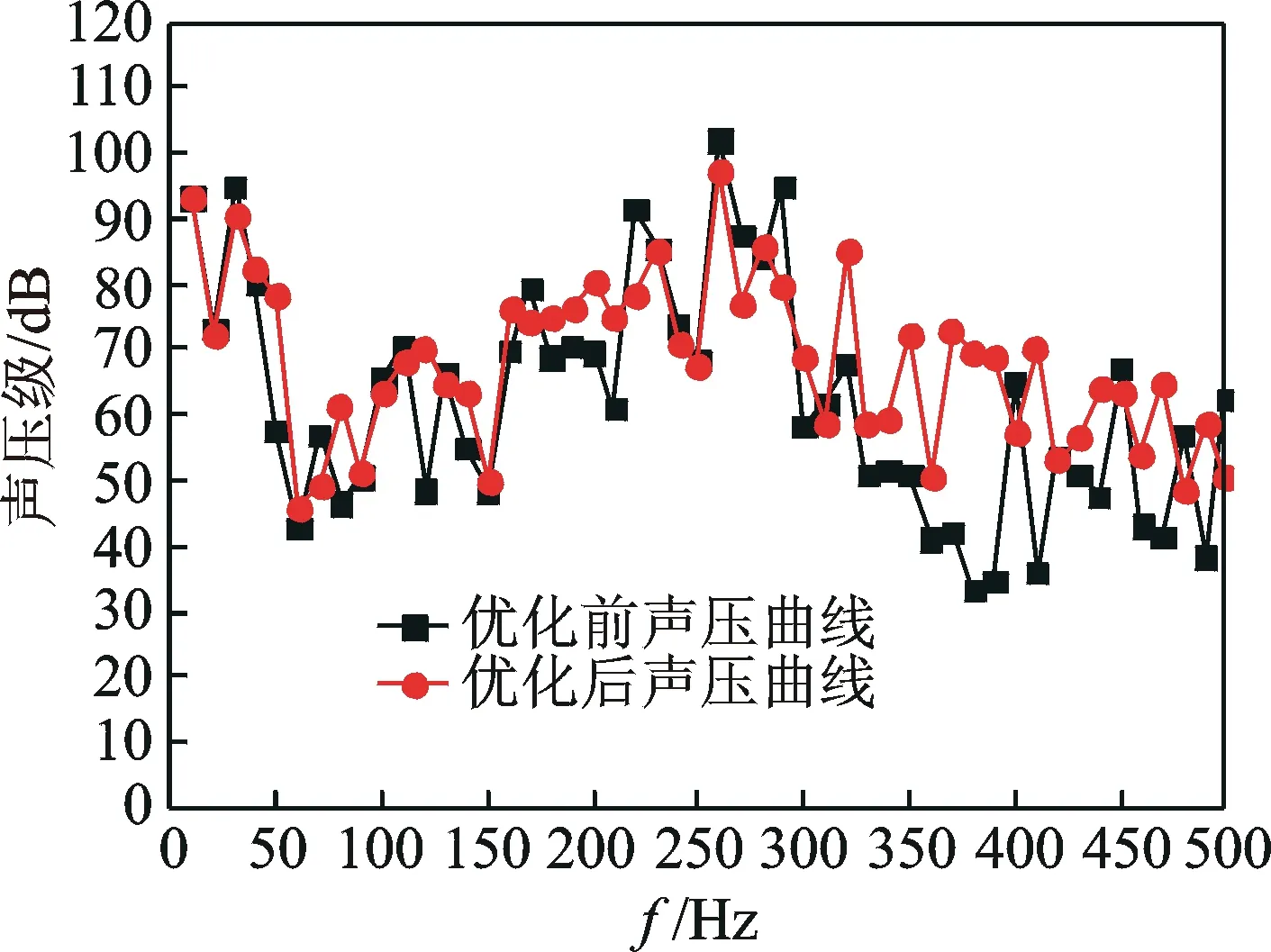

在此模型中施加相同的边界条件与实测激励力信号,同时在上顶板、后壁板以及下底板等处添加橡胶阻尼材料,其材料参数如下:阻抗实部为830 kg/(m2·s);虚部为3 030 kg/(m2·s)。进行频响分析及室内噪声二次预测,得到驾驶室优化后室内声压预测曲线,与原声压曲线对比如图13所示。

图13 驾驶室优化前后声压曲线对比Fig.13 The comparison of the sound pressure level curve before and after optimization

通过对比两个噪声预测曲线可以发现,频率30 Hz处声压级由95.14 dB降到90.39 dB,220 Hz处由91.6 dB降到78.49 dB,260 Hz处由102.13 dB降到97.19 dB,290 Hz处由94.99 dB降到79.73 dB,分别降低4.75,13.11,4.94和15.26 dB,在峰值频率处声压级均得到明显降低且声压曲线趋于平缓,表明结构优化有效。虽在350~500 Hz频段内部分频率声压级有所提高,但计算得到的总声压级减小,总声压级由104.55 dB降低到100.12 dB,下降了4.43dB,表明优化效果理想。

7 结束语

以某装载机驾驶室为研究对象,基于声学灵敏度分析和ATV法板件贡献度分析对其进行了低噪声优化设计。通过声学灵敏度分析获得了声振耦合频率,分析了驾驶室结构与声腔的耦合特性。采用ATV法进行板件贡献度分析,找到了产生各峰值频率的关键板件,对上顶板、后壁板及下底板等关键板件进行了形貌优化及阻尼处理。在不改变驾驶室质量的前提下,结合冲压技术合理添加加强筋,降低了驾驶室壁板振动。优化后人耳处总声压级降低了4.43 dB,降噪效果显著。

[1] Gladwell G M L, Zimmermann G. On energy and complementary energy formulations of acoustic and structural vibration problem[J]. Journal of Sound and Vibration,1966,3(3): 233-241.

[2] Sung S H, Nefske D J. A coupled structural-acoustic finite element model for vehicle interior noise analysis[J]. Journal of Vibration, Acoustics Stress and Reliability in Design, 1984, 106(2): 314-318.

[3] 刘禹,喻凡,柳江.车辆乘坐室声固耦合模态分析[J].噪声与振动控制,2005,8:38-40.

Liu Yu, Yu Fan, Liu Jiang. Modal analysis of vehicle compartment with acoustic-structure coupling[J]. Journal of Noise and Vibration Contral, 2005,8:38-40.(in Chinese)

[4] 惠巍,刘更,吴立言.轿车声固耦合低频噪声有限元分析[J].汽车工程,2006,28(12):1070-1073.

Hui Wei, Liu Geng, Wu Liyan. Finite element analysis on the car interior low-frequency noise with acoustic-structural coupling[J].Journal of Automotive Engineering, 2006, 28(12):1070-1073.(in Chinese)

[5] 刘鹏,刘更,惠巍.驾驶室结构振动及其声固耦合噪声响应分析[J].机械科学与技术,2006,25(7):856-859.

Liu Peng, Liu Geng, Hui Wei. Analysis of cab structure vibration and its acoustic coupling noise response[J]. Journal of Mechanical Science and Technology, 2006,25(7):856-859.(in Chinese)

[6] 舒磊,方宗德,赵冠军.驾驶室结构减振降噪的拓扑优化设计[J].振动与冲击,2008,27(3):113-116.

Shu Lei, Fang Zongde, Zhao Guanjun. Topology optimization design for noise reduction in a truck cab interior[J]. Journal of Mechanical Science and Technology, 2008,27(3):113-116.(in Chnese)

[7] 郭年程,史文库,刘文军,等.轻型客车驱动桥振动噪声源分析及改进[J].振动、测试与诊断,2012,32(4):608-613.

Guo Niancheng,Shi Wenku,Liu Wenjun,et al. Analysis and optimization of vibration and noise for driving axle of a light bus[J].Journal of Vibration, Measurement & Diagnosis, 2012,32(4):608-613.(in Chinese)

[8] Chen Suhua. Design sensitivity analysis of vibration modes by finite element perturbation[C]∥International Modal Analysis Conference. Los Angeles, CA, USA: Union College, 1986: 38-43.

[9] Adelman H M, Haftka R T. Sensitivity analysis of discrete structural systems[J]. AIAA Journal, 1986, 24(5): 823-832.

[10]左言言, 方玉莹. 拖拉机驾驶室模型的声学灵敏度分析[J]. 农业工程学报, 2005, 21(3): 126-129.

Zuo Yanyan, Fang Yuying .Acoustic sensitivity analysis of a tractor cab model[J] . Transactions of the CSAE, 2005, 21(3) : 126-129.(in Chinese)

[11]吴光强, 盛云, 方园. 基于声学灵敏度的汽车噪声声-固耦合有限元分析[J]. 机械工程学报, 2009, 45(3): 222-228.

Wu Guangqiang,Sheng Yun,Fang Yuan. Coupled acoustic-structural finite element analysis of vehicle interior noise based on acoustic sensitivity[J].Journal of Mechanical Engineering, 2009, 45(3): 222-228.(in Chinese)

[12]王显会, 唐金花, 包继英, 等. 某型车辆驾驶室内部噪声分析研究[J]. 振动工程学报, 2008, 21(1): 13-17.

Wang Xianhui, Tang Jinhua, Bao Jiying , et al. Noise analysis of certain vehicle inside controls[J].Journal of Vibration Engineering, 2008, 21(1): 13-17.(in Chinese)

[13]Zhang Y, Lee M, Stanecki P, et al. Vehicle noise and weight reduction using panel acoustic contribution analysis[C]∥SAE Technical Paper.Detroit, USA: State of Michigan, 1995.

[14]Citarella R, Federico L, Cicatiello A. Modal acoustic transfer vector approach in a FEM-BEM vibro-acoustic analysis[J].Engineering Analysis with Boundary Elements, 2007, 31(3): 248-258.

[15]赵静, 周鋐, 梁映珍, 等. 车身板件振动声学贡献分析与优化[J]. 机械工程学报, 2010 (24): 96-100.

Zhao Jing, Zhou Hong, Liang Yingzhen,et al.Vehicle body panel acoustic contribution analysis and optimization[J]. Journal of Mechanical Engineering, 2010(24): 96-100.(in Chinese)

[16]王二兵, 周鋐, 徐刚, 等. 基于车身板件声学贡献分析的声振优化[J]. 江苏大学学报: 自然科学版, 2012, 33(1): 25-29.

Wang Erbing, Zhou Hong, Xu Gang,et al. Acoustic-vibration optimization based on panel acoustic contribution analysis of vehicle body[J]. Journal of Jiangsu University: Natural Science Edition,2012, 33(1): 25-29.(in Chinese)

[17]刘献栋, 司志远, 单颖春. 基于声学传递向量法的车内低频噪声分析与控制[J]. 汽车工程, 2009, 31(7): 659-663.

Liu Xiandong, Si Zhiyuan, Shan Yingchun. Low frequency in car noise analysis and control based on acoustic transfer vector approach[J]. Journal of Automotive Engineering, 2009, 31(7): 659-663.(in Chinese)

[18]白松, 徐新喜, 刘孝辉, 等. 车辆壁板声学贡献分析与降噪试验研究[J]. 振动与冲击, 2013, 32(24): 204-208.

Bai Song, Xu Xinxi, Liu Xiaohui, et al. Vehicle panel acoustic contribution analysis and tests for noise reduction[J].Journal of Vibration and Shock, 2013, 32(24): 204-208.(in Chinese)

[19]靳晓雄, 张立军. 汽车噪声的预测与控制[M].上海:同济大学出版社, 2004:107-112.

[20]张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007:160-161.

10.16450/j.cnki.issn.1004-6801.2016.03.026

*国家高技术研究发展计划(“八六三”计划)资助项目(2014AA041501)

2014-05-29;

2014-07-17

TB535

张俊红,女,1962年9月生,教授、博士生导师。主要研究方向为内燃机振动噪声及其控制 。曾发表《Analysis of engine front noise using sound intensity techniques》(《Mechanical Systems and Signal Processing》2005,Vol.19,No.1)等论文。

E-mail: zhangjh@tju.edu.cn