一种涂层辊模具的分析与设计

2016-11-21汤恒武黎明

汤恒,武黎明

(南京金三力橡塑有限公司,江苏 南京 210061)

一种涂层辊模具的分析与设计

汤恒,武黎明

(南京金三力橡塑有限公司,江苏南京210061)

本文针对冷模斑和大小头偏移问题,对生产用模具进行分析与设计。所设计的模具在实际生产中,消除了涂层辊因模具原因造成的产品缺陷问题,从而提高了生产效率及产品质量。

涂层辊模具;法兰设计;凹凸筋;凹凸圈;加强筋

目前,以聚氨酯为代表的液体浇注型胶辊已广泛应用于全国各大钢厂[1]。其中,低硬度涂层辊(硬度邵尔A35~65度)扮演着板材表面处理的重要角色(钝化液、油漆等涂层处理)。板材的防腐性、耐久性、抗老化性等主要取决于涂层的性能,涂层的性能除与涂料本身具有的特性有关外,板材的清洗工艺、涂层的厚度、烘干工艺等因素都与之有很大关系,而这些因素主要取决于生产线的工艺与设备性能,所以良好的生产线设备是优良产品的基本保证[2]。因此,涂层辊在钢厂板材生产环节中起着主要工作部件的作用。

对于涂层辊的生产质量标准,目前推荐的是国标《金属薄板用涂覆胶辊》,综合了苏州宝苏、浙江德清、鞍山宏图等相关单位的意见,该标准是由我公司负责起草完成。适用于冶金行业和其他行业金属薄板涂覆生产线用涂覆胶辊。该标准对涂层辊表面要求规定:不允许有气泡、杂质、气孔、暗泡、色差、印痕等任何缺陷,表面不允许修补; 表面须精磨加工,Ra值在0.4~1.6 μm等 。

为了提高涂层辊的生产速度及质量,涂层辊生产中所用到的模具起着重要的作用,在一定程度上影响着涂层辊的质量。

1 涂层辊生产工艺

(1)将辊芯、工装法兰及模体组装为一个整体的模具在设定温度下预热。

(2)将特制预聚物料(A组分)与专用交联剂(B组分)在设定温度下预热。

(3)A组分投料后,需进行充分的真空脱泡,随后A、B组分在达到浇注工艺要求温度条件时分别计量,调校至规定吐出量,以达到在一定时间内完成浇注的要求。

(4)以无泡方式浇满已预热的组装模具。

(5)胶辊交联固化一定时间后再进行后硫化。

(6)后硫化后进行后期精加工。

2 实际生产中模具易出现的问题分析

2.1问题及分析

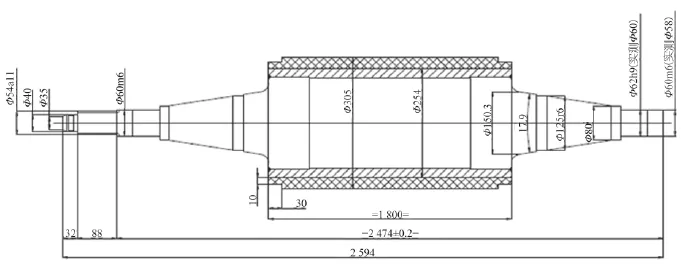

我单位为钢厂生产的涂层辊,规格Ф外305×Ф内254× 1 800。一般情况下,在生产过程中由模具出现的不良现象可以归结为以下两点:

2.1.1冷模斑

涂层辊长度较长,为满足生产需要及成本问题,生产涂层辊用的模具为拼接模具。在生产工艺中,半模与半模的接缝处因合并不完全导致的受热不均匀,容易出现冷模斑。该问题会导致涂层辊在直径方向胶层厚度不足,影响后续加工。严重时直接导致生产失败,需重新制作。

图1 涂层辊产品图

2.1.2辊芯定位偏移导致的直径大小头现象

生产过程中,模具浇注需要对涂层辊的辊芯进行定位,我们采用上下法兰定位轴头,及模体内壁的方法,如果涂层辊辊芯与模具装配及运送模具至生产场地,还有浇注过程中,出现辊芯歪斜偏移,浇注出来的涂层辊就会出现我们常说的“大小头现象”,即径向包胶厚度不均,在后期加工过程中出现尺寸不够,严重时导致尺寸不满足客户要求,需重新制作。

3 模具的设计措施

为解决以上两点问题,我们对涂层辊模具进行如下设计:

3.1对于冷模斑问题的设计

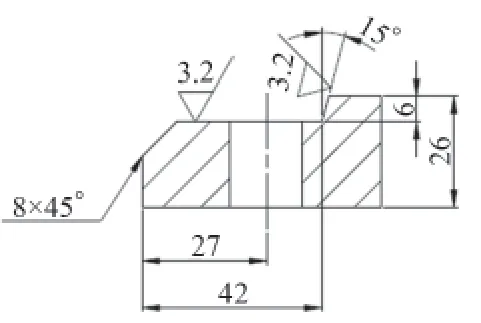

图2 凸筋

图3 凹筋

图4 凸圈

图5 凹圈

实际生产中的模体为6片半圆半模,轴向由3片半圆半模组成半模体,径向通过哈呋组合将两个半模体组成一个完整模体。按照图2~图5,将模体径向沿轴线的接缝处两侧分别焊接凸筋与凹筋,设计为凹凸筋结合(图2与图3配合),模具轴向沿径线的接缝处两侧分别焊接凹圈与凸圈,设计为凹凸圈结合(图4与图5配合)。模具拼接时,凹凸的配合可以更准确更快的完成装配,防止上下模具的错位现象,缩短生产准备时间。在接缝处再以螺栓螺母配合加以锁紧,使模体基本做到无缝结合,形成一个整体模具,更易让模具在生产过程中受热均匀,所生产出的胶辊不易出现冷模斑现象。

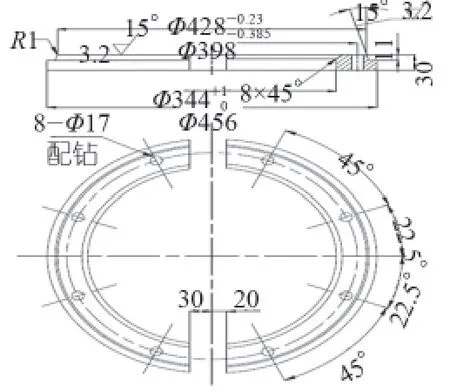

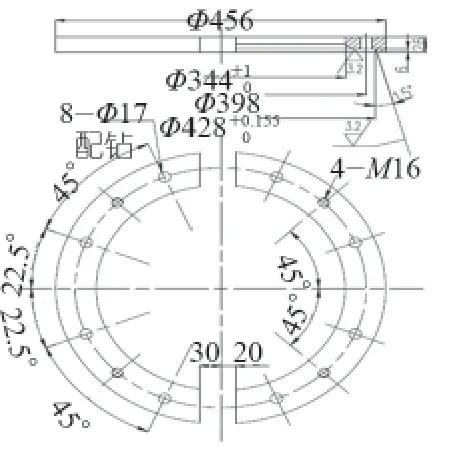

3.2对于辊芯定位偏移导致的大小头问题的设计

在实际生产中,上、下法兰及模体相互配合共同起到防止偏移的作用,上法兰与模体组合需要留出一定浇注空间。

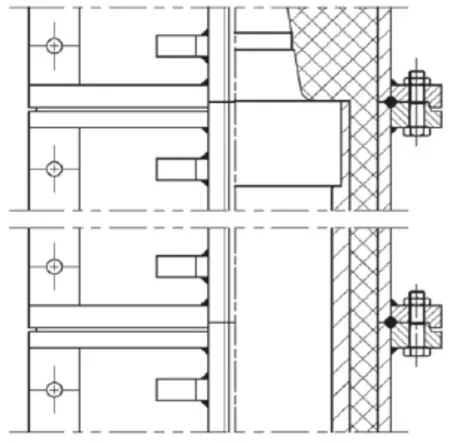

以往上法兰只是通过辊芯与模具间的有效实际距离,通过金属本身重量相互支撑定位。而下法兰只是定位轴头根部(即图2轴头与筒体交接处),定位于浇注面端面。为更好的防止辊芯偏移,现将上法兰按图6所示,加大横截面,并在正中开辊芯轴头直径孔,固定上轴头,在两边开螺纹孔,通过螺栓螺孔配合固定上法兰与模体。下法兰按照图7的设计方式,焊套加长,延长轴向定位距离,加大下法兰与辊芯的接触面,使下法兰与辊芯轴头定位在圆周上,这样不仅可以支撑定位浇注面端面,还依附于轴头端面,使模具下法兰与辊芯形成一个定位下整体,这样辊芯、上、下法兰及模体两两相互配合,形成一个整体定位的效果,以防止生产准备及浇注阶段产生的辊芯偏移,从而杜绝生产大小头问题。

图6 上法兰

图7 下法兰

3.3其他相关的问题设计。

(1)此外,为了防止该涂层辊在生产过程中发生端面脱层现象,对于下法兰接触面处,我们根据实际生产对模具下法兰进行了工艺设计:

如图8所示,左半边为模具外观图,右半边为模体与辊芯装配的剖视图。将下法兰与轴头根部接触面加工出两道梯形台,让开轴头推拔处,保持辊芯端面与下法兰无缝贴合,同时在辊芯外径单边收缩5 mm对应的下法兰直径处加工一道深度为5 mm的台,这样浇注时液体聚氨酯流至法兰加工台处,形成轴头端面包胶,使辊面与胶层更好的结合,加工时只需直接劈掉辊芯端面多余的胶层,既避免了生产中及后期胶料因收缩导致的包胶端面不平,又防止了后期加工中出现的脱层现象。

图8 下法兰定位辊芯

(2)模具的使用,不仅要考虑生产中的产品要求,还要考虑到模具本身的耐使用性,这样才能节约生产成本。除了材质选择上的问题,还要在强度使用设计上加以考虑:

如图9所示,在模具轴向3个半模具上,与两片半模合缝面的90。垂直直角处,分别焊上加强筋,并打上吊装孔。因为涂层辊生产中需要反复加热模具,这样设计不仅可以防止长期使用造成的热变形,还能经受的住使用过程中碰撞造成的生产影响,有效保证了模具的强度。

图9 加强筋整体图

4 设计效果

设计的模具如图11,经过实际生产使用证明:通过凹凸筋与凹凸圈的作用,大大缩短了涂层辊模具的生产装配操作时间,上下法兰的配合使生产出来的毛坯胶辊产品的冷模斑及辊芯偏移引起的轴向包胶大小头误差明显缩小,控制在后期精加工的有效范围之内,大大的提高了产品的一次成功率。

图10 加强筋

图11 涂层辊模具整体图

[1]葛卫东.彩涂钢板及其涂辊进展[C].中国聚氨酯工业协会弹性体专业委员会.中国聚氨酯工业协会弹性体专业委员会年会论文集. 2013:48.

[2] 张若飞,于宏林.宝钢2#、3#彩涂线钢卷辊式涂层机的构造分析[J].江苏冶金,2006,34(3):19.

(R-03)

Analysis and design of a kind of coating material mold

TQ336.41

1009-797X(2016)20-0075-04

B

10.13520/j.cnki.rpte.2016.20.023

汤恒(1986-)男,从事胶辊生产合同图纸设计相关工作。

2016-08-25