基于Moldflow的汽车副仪表板面板注塑成型CAE分析

2016-11-21边慧光晁宇琦胡纪全王虎子汪传生

边慧光,晁宇琦,胡纪全,王虎子,汪传生

(青岛科技大学机电工程学院,山东 青岛 266061)

基于Moldflow的汽车副仪表板面板注塑成型CAE分析

边慧光,晁宇琦,胡纪全,王虎子,汪传生

(青岛科技大学机电工程学院,山东青岛266061)

本文采用有限元分析软件Moldflow和三维软件UG相结合的方法对汽车副仪表板面板进行模流分析和产品设计。通过UG软件生成注塑产品,导入到分析软件Moldflow中,通过Moldflow软件进行浇注系统设计和工艺参数的确定,然后对其注塑的整个过程进行分析,得到了副仪表板面板注塑时的最佳浇口位置以及模具的最大锁模力,并发现其中的缺陷,如:气穴、翘曲变形等,根据分析结果进行了相应的讨论,从而确定了合理的方案。

Moldflow;UG;模流分析;汽车副仪表板面板;工艺参数

随着中国汽车行业的迅速发展, 人们对汽车内饰塑料构件的要求也越来越高。然而传统的注射制作产品模具主要依靠设计人员的直觉和经验来完成,生产出来的产品质量和外观很难得到保证[1~2]。随着计算机技术和CAE技术的迅速发展,特别moldflow软件的推出和应用,目前已经被广泛应用于注射成型领域,特别是汽车内饰方面,不仅能够得到高质量的产品,同时可以满足人们外观上的需求[3~4]。

本文基于CAE技术,利用moldflow软件对汽车副仪表板面板进行模拟分析,为模具设计人员进行模具设计和注塑人员进行注塑工艺参数调整提供依据。

1 塑件成型工艺分析

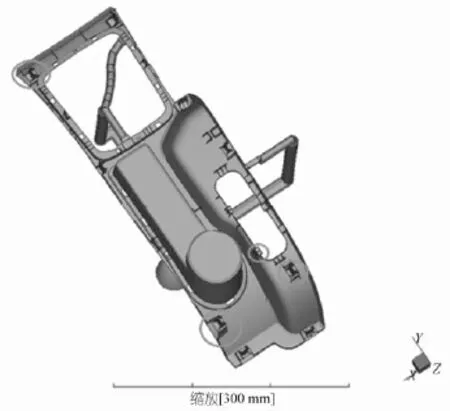

图1为汽车副仪表板面板,该塑件材料主要为普利特PC+ABS-CB2340,体积为286.674 m3,要求壁厚在2.5 mm左右,其投影面积为520.085 m2,总体形状为扁长类曲面状结构。塑件中有筋条,所以本产品要求要确保筋位强度,表面处的要求不是高,可以有熔接线,但对接角度要大于75。。然而塑件在生产过程中,会产生气穴和变形等常见缺陷,严重影响筋位强度,因此为了加工塑件所需的模具应特别注意避免产生这些问题,本文采用通过moldflow软件进行模拟分析,获得更好的优化方案,以更好的提高产品质量。

图1 汽车副仪表板面板

2 流动分析评判标准

塑件的流动分析评判标准如表1所示。

表1 流动分析评判标准

3 塑件注塑成型CAE分析

在UG软件中将汽车副仪表板面板的三维模型转换成STL格式文件再导入Moldflow软件。

3.1分析最佳浇口位置

3.1.1网格划分

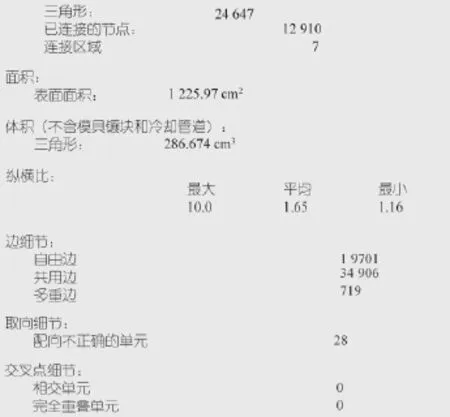

网格划分是moldflow应用分析前处理的基础,其网格类型分为中性面、双层面和三维三种类型。本文所要分析的汽车副仪表板面板采用双层面进行划分,然后进行网格修复,得到最大纵横比为10.0,最小纵横比为1.16(如图2所示),网格匹配率为92.3%,符合分析要求,进行进一步分析处理。

图2 网格统计

3.1.2浇注系统的确定

浇注系统是注射模中将塑料熔体由注塑机喷嘴引入到型腔的流动通道[5],它是注塑模具结构设计的重要环节,浇注系统设计是否合理对塑件的性能、尺寸、内在质量、外在质量及模具的结构、原料的利用率等有较大的影响。因此,利用moldflow软件确定最佳的浇口位置如图3所示。综合得出该塑件的在注塑时应采用侧浇口和隧道浇口结合的方式进行浇注,其中侧浇口的尺寸为15 mm×1.2 mm,隧道浇口的尺寸为6 mm×1.2 mm。

图3 浇口位置

3.2注塑模拟分析

3.2.1材料设置

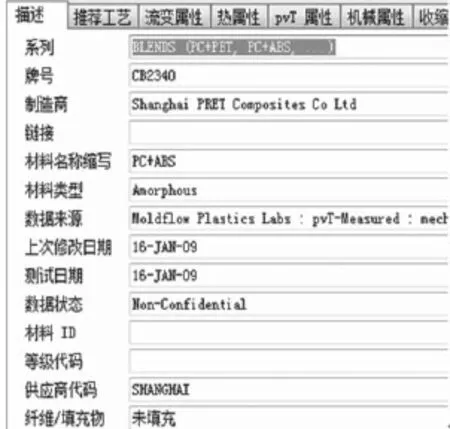

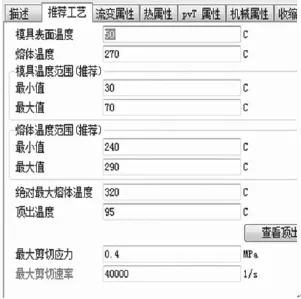

该塑件使用材料主要为普利特PC+ABS -CB2340,其设置如图4、图5所示。

3.2.2工艺参数选取

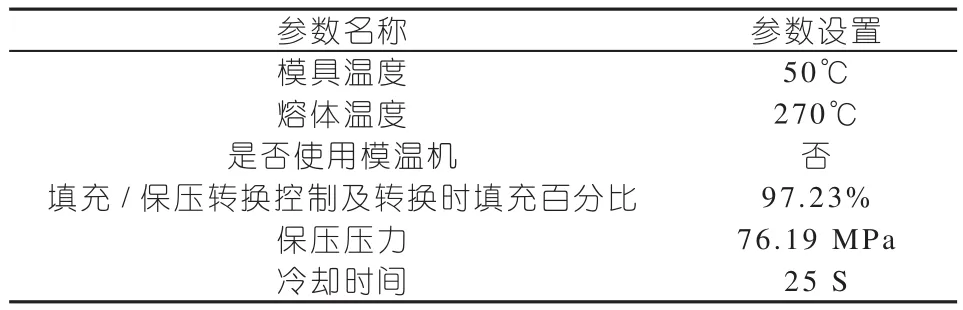

该塑件在注塑过程中,所需工艺参数如表2所示:

表2 工艺参数

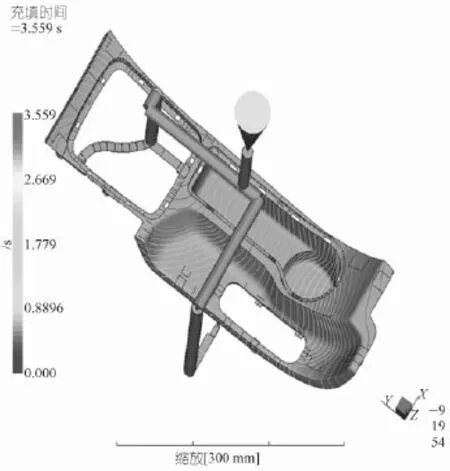

3.2.3填充模拟分析

充填模拟分析目的是为了查看塑件料流的充填行为是否合理,是否能够充满型腔,避免出现充不满现象以及确定浇口设置的位置是否合理,为后续的分析做好准备。充填时间的等值线如图5所示。由图6可知塑件在3.559 s时可完成熔体充填动作,并且无短射现象,等值线均匀无滞留,符合评判标准,所以确定浇口位置符合要求。

3.2.4流动前沿温度分析

流动前沿温度是指熔体充填前沿中间层的温度,是熔体到达某节点时的瞬时温度,可以将用于判断制品熔接痕质量。由图7可以看出,该产品的流动前沿温差为42.3℃,产品外观面温差为2℃。

图4 材料描述

图5 材料参数设置

3.2.5锁模力的分析

锁模力是指注塑机压紧模具的最大力,一般用kN表示。通常情况下,锁模力应该小于注塑机最大锁模力的 80%,本文通过有限元分析软件moldflow软件分析结果如图8所示,可知该塑件模具的最大锁模力320.7 t,因此需要公称锁模力大于400 t的注射机来使用该模具。

3.2.6气穴分析

气穴是指模具在注射过程中,模腔内的空气来不及排出,被物料所包围或者被压缩到模具内壁处,引起制品表面欠注,气穴影响制品的外观甚至强度。本次设计的模具在注塑过程中可能在通风、流程结束地区或肋骨处(如图9所示)因为空气不能及时排出而导致出现气穴。

图6 填充时间等值线

图7 流动前沿温度

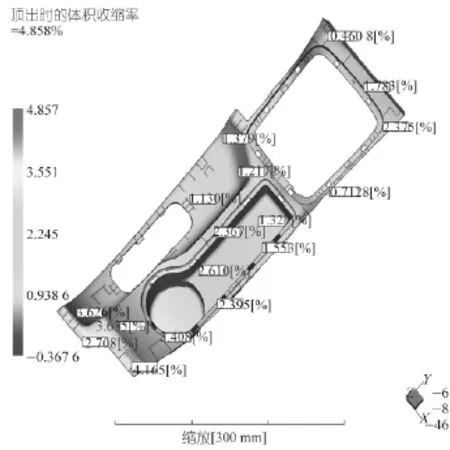

3.2.7体积收缩率分析

体积收缩率表示了每个单元相对于自身原始体积的收缩率[6]。体积收缩率是中间数据结果。如图10中最大收缩率 4.857%是在填充结束那一刻预测的制品最大体积收缩率,而在保压结束的那一刻体积收缩率最大值大约为2.245%,收缩率小于5%,足以满足人们的需求。

图8 锁模力

图9 气穴分析

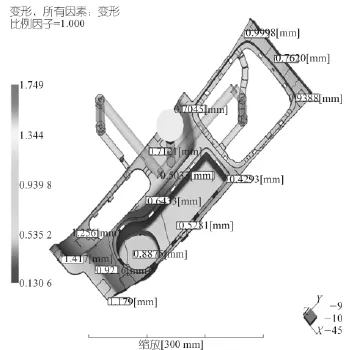

3.2.8翘曲变形分析

翘曲变形是指塑料塑件的形状偏离模具型腔的形状所规定的范围,它是塑件常见的缺陷之一[7]。图11所示的是该塑件发生翘曲变形的分析,其中,透明部分为变形前之产品,彩色部分为变形后之产品,其主要原因是塑件在脱模后一段时间内产生旋转或者扭曲的现象,通过分析可知该模具注塑出的塑件最大的变形量为1.62 mm;X轴方向的变形量为-0.840 6~1.475 mm,Y轴方向的变形量为-1.053~1.703 mm,Z轴方向的变形量为-1.165~0.615 1 mm。

4 结论

图10 体积收缩率

图11 总变形量

本文通过moldflow软件对汽车副仪表板面板进行总体分析,确定了最佳的浇口位置及其工艺参数的设定,然后对填充模拟、流动前沿温度、锁模力、体积收缩率、气穴、翘曲变形进行综合分析及讨论。得到了填充时间为3.559 s,流动前沿温度的表面温度差小于20℃,锁模力为320.7 t,体积收缩率小于5%,塑件有少许部位可能会产生气穴,翘曲变形总量为1.62 mm,总体看来,该方案可行,可以作为模具设计人员进行模具设计和注塑人员进行注塑工艺参数调整的依据。

以上为第一阶段试验数据,周期虽短,但是对机器震动较大;经重新优化参数后实际工艺周期参数见 图2 。

第二阶段试验数据真实地反映了机器稳定后的周期在3.99 s见图2。

从以上的验证结果可以看出,与理论分析的结论相吻合,达到验证的目地。

图2 优化各动作时间后循环周期电脑画页

4 结论

薄壁件注塑产品对注塑机的要求为:

(1) 射胶螺杆的长径比L/D=25左右;

(2) 动力系统足够大,射胶速度足够快,射胶压力适当;

(3) 热效率要高,要有热保护措施;

(4) 电脑反应速度及灵敏度要相匹配;

(5) 各部分动作要协调,各部分动作周期要适当。

[1]许正 . 薄壁注塑与哪款动力系统更配 , CPRJ中国塑料橡胶,2016.6/7.

[2]王兴天主编 . 塑料机械设计与选用手册 ,化学工业出版社 ,2015.3.

[3]王兴天主编 . 注塑技术与注塑机 , 化学工业出版社, 2005.5.

[4]王兴天主编 . 注塑成型技术 , 化学工业出版社 , 1989.

(R-03)

CAE analysis of injection molding of automobile accessory instrument panel based on Moldfl ow

TQ320.662

1009-797X(2016)20-0061-04

B

10.13520/j.cnki.rpte.2016.20.019

边慧光(1982-),男,副教授,博士,主要从事高分子材料加工机械的教学和科研工作。

2016-09-13