单螺杆挤出机螺杆的设计与改进

2016-11-21蒋欣

蒋欣

(南京市鼓楼区塑顺挤塑螺杆设计咨询中心,江苏 南京 210029)

单螺杆挤出机螺杆的设计与改进

蒋欣

(南京市鼓楼区塑顺挤塑螺杆设计咨询中心,江苏南京210029)

塑料已超过了金属等传统材料而成为发展最快的材料,其制品已经广泛深入到各行各业之中。单螺杆挤出机作为一种重要的塑料挤出设备,由于其螺杆的结构设计、选用不当,一些挤出机没有发挥出应有的效益,存在着各种浪费。本文叙述了几种基本的螺杆类型,以及设计时要考虑的因素。

单螺杆挤出机;螺杆;设计;改进

单螺杆挤出机是目前生产实际中使用最广泛的挤出设备,也是最基本的挤出机,它可以对几乎所有的热塑性塑料进行挤出。尽管出现了一些新型的挤出机,但作为一款经典的挤出设备,单螺杆挤出机在实际应用中仍占有相当重要的地位。

单螺杆挤出机具有结构简单、性能稳定、价格较低、操作方便、工艺易控、生产效率高、应用范围广、可连续化、自动化生产等特点。

单螺杆挤出机最重要的部件是螺杆,有挤出机“心脏”的称谓。通过螺杆的转动,对机筒内的塑料产生挤压作用,使塑料产生移动,得到增压,获得由摩擦生成的热量,从而完成固体输送、熔融塑料、混合均化熔体的作用。

1 螺杆的种类

1.1普通螺杆

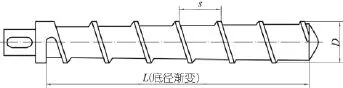

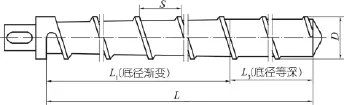

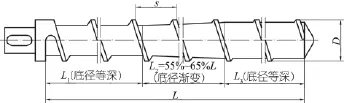

普通螺杆是指常规全螺纹螺杆,根据螺距(导程)和螺槽深度的变化,螺杆可分为等距变深螺杆、等深变距螺杆和变距变深螺杆,其中以等距变深螺杆在塑料挤出中应用最广。等距变深螺杆又可以分为全渐变螺杆(图1)、两段式螺杆(图2)和三段式螺杆。三段式螺杆根据挤出材料的不同再分为渐变型螺杆(图3用于非结晶型塑料)、突变型螺杆(图4,用于结晶型塑料,熔融段较短,一般为3~5D)。

图1 全渐变螺杆

图2 两段式螺杆

图3 渐变型螺杆

图4 突变型螺杆

普通螺杆是发展最早的螺杆,但在使用过程中,人们发现这种螺杆固体输送能力不高,存在转速提高后带来的塑化不良、熔料过热及波动加剧等缺点。如果不改变螺杆结构,仅通过调整螺杆参数、生产工艺条件等手段,将不会对塑料的挤出产量、质量有根本性的改观。这样人们在挤出理论的指导下和通过不断地实践摸索,对普通螺杆的结构做出了重大改进,出现了各种各样的新型螺杆(特殊螺杆)。这些螺杆在提高挤出产量,改善塑化质量,减少产量波动、压力波动、温度波动,降低能量消耗,特别是提高混合均匀性和分散性方面都发挥了自己的作用,取得了满意的效果。

1.2分离型(BM)螺杆

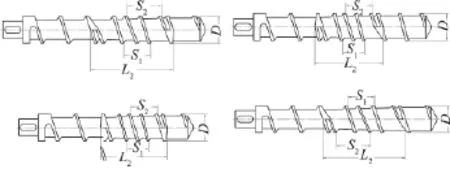

分离型螺杆是20世纪60年代初研制出的一种新型螺杆,其特点是在相当于三段式螺杆熔融段的位置引入一条副螺棱,使挤压系统内的物料在输送和塑化过程中,固相和液相分开,形成固相槽和液相槽,并且副螺棱外径略小于主螺棱外径。分离型螺杆有四种基本类型(图5),可根据不同的塑料种类有选择的使用。

图5 分离型螺杆

分离型螺杆克服了普通螺杆的不少缺点,如转速明显提高、熔融效率高,是一次质的飞跃,但也存在以下的不足:其固相槽越来越窄,使固体床与机筒壁的热交换面积越来越小,不利于固体的熔融;而液相槽越来越宽,熔料反而得到机筒越来越大的加热面积,不利于降低熔体的温度。

1.3Barr螺杆

针对分离型螺杆的上述缺点,人们开发了Barr 螺杆(图6)。Barr螺杆与分离型螺杆一样引入副螺棱,只是开始时的副螺棱导程较大,当液相槽的宽度达到一定程度时,副螺棱与主螺棱平行。这种结构的优点是固相槽宽度保持恒定,固体物料始终有较大面积与机筒接触,有利于熔融。

图6 Barr螺杆

图7 混炼型螺杆(圆柱销形)

图8 混炼型螺杆(菱形)

图9 混炼型螺杆(方形)

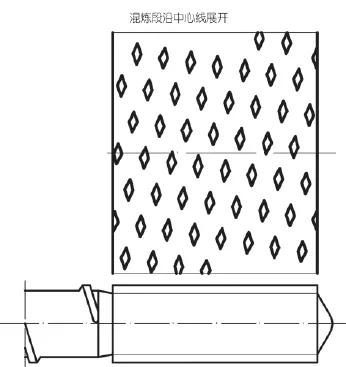

1.4混炼型螺杆

混炼型螺杆有圆柱销形的(图7)、菱形的(图8)、方形的(图9)等。这些混炼元件按一定的方式排列,可疏可密;根据需要,既可设置在熔融段,也可设置在均化段。如果混炼元件设置在熔融段,可将固体床打碎,破坏两相流动,增加固、液相的接触面积,促进熔融。如果混炼元件设置在均化段,则通过多次分流、汇合,改变流动方向,使熔体组分与温度均化。

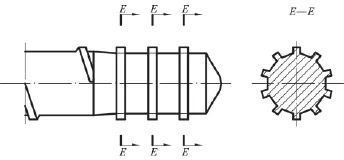

1.5屏障型螺杆

屏障型螺杆的屏障元件一般分为直槽屏障段(图10)和斜槽屏障段(图11)。其结构特点是:在一段外径等于螺杆直径的圆柱上,交替开有数量相等的进料槽和出料槽,而槽的法向截面形状根据需要可以是半圆形或者是倒梯形。按物料的流动方向,进料槽和出料槽之间的筋在径向低于螺杆外径,其间隙值δ称为屏障间隙。矮筋是物料从进料槽进入出料槽的唯一通道,亦可称之为屏障筋。当物料到达屏障段起始端后,即被分成若干股进入进料槽,其中只有熔料和粒度小于屏障间隙δ的固体小颗粒,才能越过矮筋(屏障筋),进入出料槽,小颗粒在矮筋上受到了剪切作用,大量的机械能变成热能,使小颗粒熔融。

图10 屏障型螺杆(直槽)

图11 屏障型螺杆(斜槽)

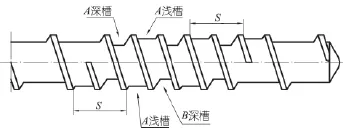

1.6波形螺杆

波形螺杆可分为单槽波形螺杆(图12)和双槽波形螺杆(图13)。单槽波形螺杆,采用单螺棱,等距,螺槽深度沿螺杆轴向按一定的规律变化,由浅变深再变浅(槽底呈波浪形),并以2S的周期出现。物料在该段螺槽中移动,会受到重复的压缩和膨胀,从而加速固体床的崩溃,对物料的塑化和混合非常有利。双槽波形螺杆是在主螺槽中间引入一条副螺棱(外径低于主螺棱),将主螺槽分成两部分,每个螺槽深度沿螺杆轴向按一定的规律变化,由浅变深再变浅,并以S的周期出现,相邻螺槽峰谷交错。双槽波形螺杆除了对物料有压缩和膨胀的作用外,物料在越过副螺棱时,还要经受短暂而强烈的剪切,其效果要好于单槽波形螺杆。

图12 单槽波形螺杆

图13 双槽波形螺杆

2 螺杆的选择及设计要考虑的因素

选择和设计适当的螺杆形式对挤出生产是非常重要的,要考虑的因素也很多,现仅就原材料这方面作些探讨。

(1)物料的特性及外在状况。如塑料颗粒的形状、大小、松密度,熔融温度及熔融状态下粘度、流动性、热稳定性等。

(2)塑料的种类。显然不同的塑料是有差别的,甚至是相差很大。有些塑料是可以共用一根螺杆的,而有些则必须是分开使用的。早期的生产往往是品种多、数量少,因而一根螺杆打天下(通用型螺杆);现在则多为品种少、数量多的情况,这样就需要有针对性地设计专用型螺杆了。

(3)原材料的组成。现在许多产品的原材料已不是单一树脂了,而是根据实际需要,由两种甚至两种以上的树脂按比例的共混,并加入各种添加剂。出于环保、资源再利用及降低成本的目的,塑料回收料的使用也比较普遍了,并且将其按需要的比例掺入到原材料中。这些也同样需要有针对性地设计专用型螺杆。

适合的就是好的,这也同样适用于螺杆。各种形式的螺杆都有自己的优点和不足,在设计和选择螺杆时,要扬长避短,既可用单一形式的螺杆,也可是多

[1]曹旻颖. 汽车工艺中仪表板整体优化设计要点分析[J]. 科技创新与应用, 2013, (32): 95~95.

[2]王少杰, 王伟.汽车仪表板的设计及分析[J]. 企业实践, 2016,(11): 183~184.

[3李金国, 张国庆. 基于Moldflow的中心罩类注塑模具的优化设计[J]. 轻工机械, 2012, 30(4): 19~21.

[4]王善凯, 李晶, 胡激涛, 孙晓盼, 范晓健. 基于Moldflow汽车配件注塑工艺参数优化[J]. 西安工程大学, 2015, 29(6): 692~697.

[5]邓伟. 基于Moldflow的塑件浇口研究[J]. 贵阳学院学报:自然科学版, 2015, 10(4): 44~46.

[6]胡远航, 孙玉红, 杨广锋, 等. 前端框架Moldflow分析及优化[J]. 汽车零部件, 2016, (5): 39~40.

[7]赵龙志, 陈炳辉, 杨敏, 等. Moldflow在注射成型翘曲优化中的应用[J]. 中国塑料, 2010, 24(5): 78~80.

介孔-微孔分子筛MAS-7催化裂解聚烯烃的研究

青岛科技大学采用两步法制备强酸性、高水热稳定性以及具有晶态孔壁的介孔-微孔复合型分子筛MAS-7,将其应用于催化裂解线性低密度聚乙烯(L-LDPE)、高密度聚乙烯(HDPE)和聚丙烯(PP)。在最佳工艺下,催化裂解L-LDPE、PP和HDPE的转化率分别为96.2%、96.5%和87.6%,液体收率分别为75.7%、76.1%和70.3%。分子筛的催化效果和其结构相关联。MAS-7对聚烯烃的催化裂解具有最高的催化活性和对液体产物较好的选择性,更适合于催化活性较低的HDPE。

燕丰 供稿

大环多烯化合物对Z-N和茂金属催化剂催化丙烯聚合反应的影响

中国科学院化学研究所将一种大环多烯化合物反,反,顺-1,5,9-环十二碳三烯((E,E,Z)-CDT)用于Ziegler-Natta(Z-N)催化体系和茂金属催化体系催化丙烯聚合。结果表明,在丙烯聚合反应中引入(E,E,Z)-CDT后可明显提高聚丙烯的等规度,且随(E,E,Z)-CDT用量的增大,聚合物的等规度提高。大环多烯化合物独特的多电子和大位阻结构,使其在丙烯聚合过程中通过"短程"和"长程"效应作用于催化剂活性中心,形成了其独特的影响丙烯聚合的能力。

燕丰 供稿

Design and improvement of screw of single screw extruder

TQ320.663

1009-797X(2016)20-0072-03

B

10.13520/j.cnki.rpte.2016.20.022