RTM工艺干斑缺陷形成分析及其两相流仿真预测研究

2016-11-21陈展杨波

陈展,杨波

(1.海军驻中国航天科工集团第三研究院军事代表室,北京 100074;

2.重庆大学机械传动国家重点实验室,重庆 400044)

RTM工艺干斑缺陷形成分析及其两相流仿真预测研究

陈展1,杨波2

(1.海军驻中国航天科工集团第三研究院军事代表室,北京100074;

2.重庆大学机械传动国家重点实验室,重庆400044)

本文针对干斑形成过程的两相流仿真预测技术进行了研究。首先分析了树脂宏观流动前沿包络形成干斑及之后的演变过程,讨论了排除干斑的方法。然后建立了RTM充模过程中树脂-空气两相流动数学模型,通过对Fluent软件进行二次开发实现了充模过程以及干斑缺陷形成过程的两相流仿真预测。最后,通过对边缘效应导致的干斑形成过程进行仿真,验证了上述算法的正确性。

RTM工艺;干斑;两相流;数值模拟;预测

树脂转移模塑(Resin Transfer Molding, RTM)工艺已经发展成为纤维增强树脂基复合材料的主导工艺技术之一,广泛应用在航空航天、汽车、船舶等领域中。充模缺陷对RTM制件的力学性能有重要影响,因此,对充模缺陷的建模和预测是设计合理的模具以及充模工艺参数的先决条件。干斑作为RTM充模阶段最常见的工艺缺陷之一,是指充模完成后残留的未浸润或浸润不完全的预成型体区域,它是RTM工艺最严重的成型缺陷,含有干斑缺陷的制件通常都属于废品。

Han K和Lee LJ[1]通过实验观察了干斑的形成过程以及在形成后的演变过程,着重探讨了利用干斑演变机理进行干斑排除的方法。Liu B等[2]基于LIMS开发了干斑形成过程的仿真算法,该算法针对LIMS无法进行多相流仿真的缺点,在每个时间步都进行流动前沿探测,当探测到干斑形成后根据理想气体假设在流动前沿设置裹入气体的压强。Han K等[3]基于CV/FEM方法采用类似的手段实现了干斑的仿真,另外,他们针对干斑演变的仿真预测进行了深入的研究,包括注射压强变化以及毛细力对干斑的影响。Markicevic B等[4]仿真研究了预成型体的随机性分布对干斑形成的影响。戴福洪等[5]对形成干斑的主要原因——边缘效应进行了仿真研究,探讨了避免干斑的方法以及边缘效应的加速充模效能。

可以看出,目前RTM充模流动数值模拟的研究均采用了单相流技术,仿真过程中仅求解已浸润部分的流场速度及压强分布,然后根据上述信息更新流动前沿,默认未浸润部分与排气孔相连,因此不予处理。上述方法在处理干斑时遇到了困难,因为在干斑内部未浸润部分不与排气孔相连,而且随着流动前沿的压缩,干斑内的气体会因压强逐渐升高而阻止树脂前沿的推进。RTM工艺的充模以及干斑缺陷形成过程都是典型的气液(空气、树脂)两相流过程,因此采用两相流技术对充模过程进行数值仿真有重要意义。为此,本文首先分析干斑的形成及演变过程,然后研究基于两相流仿真方法的干斑缺陷仿真预测方法。

1 干斑形成及演变分析

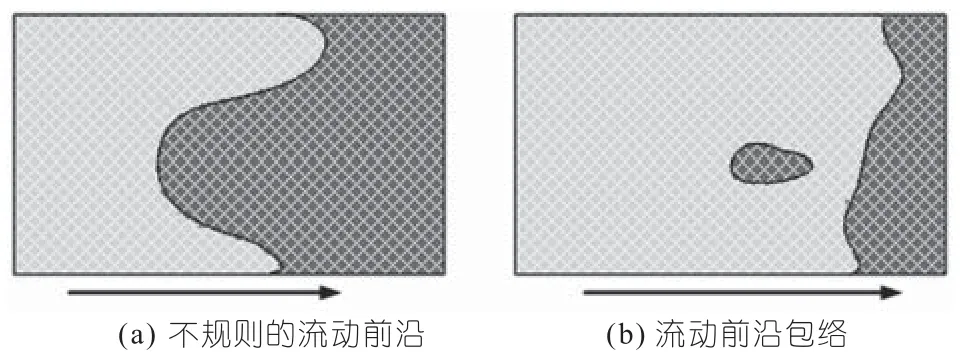

干斑是由不规则的宏观树脂流动前沿发生包络而形成的,如图1所示。造成不规则流动前沿的原因有很多,如不合理的浇口设置、边缘效应以及预成型体渗透率不理想的分布等。渗透率的不合理分布可能来自以下几个方面:①预成型体在模具内不同位置的压缩状态不同;②为使复合材料达到某种力学性能,在不同位置采用了不同类型的预成型体;③预成型体与模具间存在间隙。树脂在高渗透率区域的快速流动形成了通常所述的跑道效应(Race Tracking Effect),进而形成前沿包络导致干斑的产生。

图1 干斑的形成过程

干斑形成后,在其周围树脂压强和内部空气压强的共同作用下,会发生以下三种演变:①当干斑周围已浸润区域的树脂压强大于干斑内空气压强时,树脂从干斑周围流入干斑区域,干斑体积减小,内部空气压强升高,直至与外部树脂压强相等。在上述干斑压缩过程中,干斑内的空气质量不发生变化。②当干斑周围的树脂存在压强梯度时,树脂从高压区域流入干斑,干斑中的空气从低压位置以气泡的形式逸出。在上述过程中,干斑的体积和内部空气的质量均降低,干斑内空气压强与其周围已浸润区压强最低值相近。高压强区域的树脂前沿向低压强方向移动,而低压强区域的边缘保持不变。③当干斑中的空气压强与其周围的树脂压强相等,而且周围已浸润区不存在压强梯度时,树脂会在毛细力的作用下缓慢地浸入干斑区域,干斑中的空气也会浸入其周围的已浸润区域。

干斑形成以后,要尽量想办法排除。在工业上通常通过延长充模时间来排除干斑,即当模腔注满后,不停止注射,让更多的树脂流经预成型体以达到排除空气的目的,但是该方法会造成树脂浪费。可以采用下述过程来排除干斑,当流动前沿到达排气孔时,关闭排气孔,保持注射口打开,直至型腔内压强与注射口相同后,保压一段时间,然后重新打开排气孔,一部分树脂会与空气同时流出型腔。重复上述过程可以获得较好的效果。这种方法利用了干斑的第一种和第二种演变方式来将干斑排除。

2 RTM充模过程两相流模型

如前文所述,RTM充模及干斑缺陷形成过程都是气液两相流过程,本文采用VOF方法追踪RTM充模过程中的空气-树脂界面,实现充模仿真的数值算法。

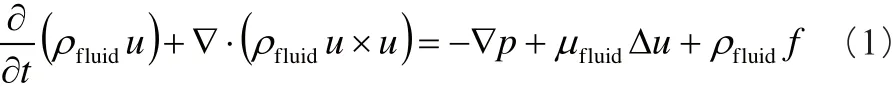

VOF方法通过求解整个区域内单一的动量守恒方程来获得速度场,这个速度场是由各相共享的。气液两相流体流动的动量控制方程为:

式中,ρ表示流体密度,下标fluid表示该物性参数为流体参数,该流体可能为液体、气体或两者的混合流体;u表示速度;p标识压强;f表示单位质量力;μ表示流体黏度。同样,假设流体不可压缩,采用下式表达多相流的质量守恒:

相对于其他多相流仿真算法,VOF方法的特点是采用相函数C来解决相界面的描述问题。相函数C被定义为液体相在所研究的局部控制容积中所占的容积份额,其输运方程为:

计算区域中的密度和黏度等物性参数可以统一用下式表示:

式中,x标识空间位置;Φfluid代表流体密度、黏度或其他物性参数;下标l和g分别代表液体和气体。在两相流仿真中,需要在每个时间步根据流场中相函数C的信息重构气液两相界面,本文采用Youngs提出的PLIC(Piecewise Linear Interface Calculation)方法。

对于RTM工艺充模过程中的树脂空气两相流动,考虑到预成型体的多孔性,同时根据Darcy定律增加流固阻力项,可以获得RTM充模两相流的VOF模型:

其中,K表示预成型体渗透率张量,上划线表示体积平均。

同样的,连续性方程和相函数输运方程分别为:

3 干斑形成过程仿真

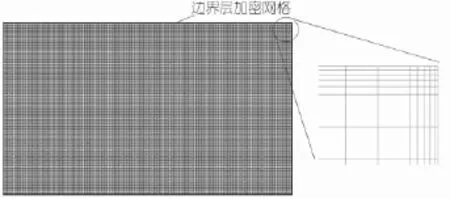

为了保证仿真的精确度和广泛适用性,本文以Fluent软件VOF模块为开发环境,实现基于VOF方法的RTM干斑缺陷形成仿真。Fluent软件的VOF模块通过数值求解式(5)、(6)和(7)来进行多相流仿真,在此基础上,本文利用UDF(User Defined Function,用户定义函数)来对该模块进行二次开发,实现RTM充模过程的两相流动仿真。通过编写UDF,并将其动态地链接至Fluent求解器中,可以根据用户需求提高Fluent求解器的功能。本节通过编写动量源相UDF,将式(5)右侧最后一项的流固阻力项增加到Fluent求解器中。

以边缘效应导致的干斑为例,本节采用上文所述两相流技术对干斑的形成过程进行仿真预测。在预成型体剪裁和铺放过程中,由于操作方法的限制,预成型体边缘和模具壁不能完全贴合,形成间隙,造成充模过程中树脂在模具边缘流速较快,这种现象称为边缘效应。边缘效应是造成干斑的重要原因之一。目前在仿真过程中,为了方便,通常假设间隙也是预成型体,采用等效渗透率系数来表示树脂在边缘区域流动的难易程度,而这种假设与实际情况不符。采用VOF方法,可以在模具边缘区域设置K-1=0,实现间隙中树脂NS流动的仿真。

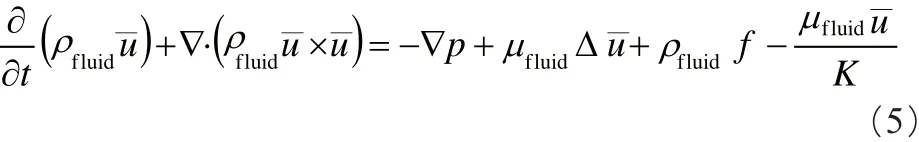

仿真采用如图2所示的几何模型,二维模型长宽分别为500 mm和300 mm,树脂从模型左侧线注射口注入,排气孔设置在右侧中心。注射压强为300 kPa,预成型体与模型边缘存在宽度为1 mm的间隙区域,预成型体区域的渗透率为各向同性1.3×10-9m2,树脂黏度为0.3 Pa.s。由于间隙区域极窄,仿真中为了提高速度和精度,需要在模型边缘加密网格,形成边界层,网格划分如图3所示。

图2 干斑形成仿真几何模型

图3 干斑形成仿真网格划分

基于VOF方法的干斑形成仿真结果如图4所示。由于在模具边缘存在间隙,树脂在间隙中流动没有阻力,因此流速较快,形成了边缘效应。最后,预成型体边缘的流动前沿快速到达排气孔,在中部包裹住了一部分未填充区域,形成了干斑。上述算例采用VOF方法对一个简单情况下的干斑形成过程进行了仿真,证明了该方法不需要在仿真中实时监测流动前沿以判断干斑的形成。同时,由于该方法能够实现预成型体内有阻力流动和间隙区域内无阻力流动的联合求解,避免了等效渗透率的使用,提高了仿真速度和精度。

图4 基于VOF方法的干斑形成过程仿真结果

4 结语

本文首先分析了RTM充模过程中干斑缺陷的形成及演变过程,然后针对目前单相流充模仿真方法无法实现模具型腔内树脂-空气两相流体流动的仿真,无法实现干斑缺陷形成过程的直接仿真的问题,建立了RTM充模过程的两相流模型,在Fluent软件二次开发的基础上实现了干斑缺陷的两相流仿真,该方法不需要在仿真过程中实时监测流动前沿来判断干斑的形成。同时,由于该方法能够实现预成型体内有阻力流动和间隙区域内无阻力流动的联合求解,避免了等效渗透率的使用,提高了仿真速度和精度。最后以边缘效应导致的干斑形成过程为例,验证了上述方法在干斑形成过程仿真中的实用性。

[1]Han K, Lee L J. Dry spot formation and changes in liquid composite molding: I-experimental[J]. Journal of Composite Materials, 1996, 30: 1 458~1 474.

[2]Liu B, Bickerton S, Advani S G. Modelling and simulation of resin transfer moulding (RTM)-gate control, venting and dry spot prediction[J]. Composites Part A: Applied Science and Manufacturing, 1996, 27A:135~141.

[3]Han K, Lee L J, Nakamura S, et al. Dry spot formation and changes in liquid composite molding: II-modeling and simulation[J]. Journal of Composite Materials, 1996, 30: 1 458~1 493.

[4]Markicevic B, Heidera D, Advani S G. Stochastic modeling of preform heterogeneity to address dry spots formation in the VARTM process[J]. Composites Part A: Applied Science and Manufacturing, 2005, 36: 851~858.

[5] 戴福洪, 张博明, 杜善义. RTM 工艺注模过程边缘效应模拟分析[J]. 复合材料学报, 2004, 24(2): 161~167.

(R-03)

RTM process dry spot defect analysis and two phase fl ow simulation prediction research

TQ351.468

1009-797X(2016)20-0065-04

B

10.13520/j.cnki.rpte.2016.20.020

陈展(1985-),男,硕士,工程师,主要从事数字化制造、多相流仿真技术的研究工作。

2016-01-15